Laminação a frio de aços

Laminação a frio de aços

O objetivo principal da laminação a frio de aços é reduzir a espessura das tiras de aço laminadas a quente (normalmente na faixa de 1,5 mm a 5 mm) em espessuras mais finas (geralmente na faixa de 0,12 mm a 2,5 mm) que não podem ser normalmente alcançado durante a laminação a quente em um laminador de tiras a quente. Além da redução da espessura, a laminação a frio é feita para melhorar o acabamento superficial dos aços, melhorar as tolerâncias de espessura, oferecer uma gama de ‘têmperas’, melhorar as características físicas e preparar a tira para revestimento superficial.

A laminação a frio torna as folhas laminadas a frio um produto muito melhorado. Os produtos de aço laminado a frio oferecem bom controle de espessura, forma, largura, acabamento de superfície e outros recursos especiais de qualidade que complementam a necessidade de aplicações de usuário final altamente projetadas. Para atender aos vários requisitos do usuário final, as chapas laminadas a frio são projetadas metalurgicamente para fornecer atributos específicos, como alta conformabilidade, estampabilidade profunda, alta resistência, alta resistência a amassados, boas propriedades magnéticas, soldabilidade, esmaltabilidade e capacidade de pintura, etc.

A laminação a frio de tiras de aço laminadas a quente é feita abaixo da temperatura de recristalização normalmente à temperatura ambiente. No processo de laminação a frio, geralmente nenhum calor é aplicado à tira laminada a quente antes da laminação. No entanto, a energia de atrito nas superfícies de contato da tira sendo laminada é convertida em calor. Este calor pode aumentar a temperatura da tira sendo laminada em processo adiabático rápido para um nível de 50°C a cerca de 250°C.

Durante o processo de laminação a frio a redução da espessura se deve à deformação plástica que ocorre por meio do movimento de deslocamento. O aço fica endurecido por causa do acúmulo desses deslocamentos. Isso aumenta a resistência e o encruamento em até 20%. Esses deslocamentos reduzem a ductilidade do aço laminado a frio, tornando-o inútil para a operação de conformação. Para recuperar a ductilidade, os aços laminados a frio precisam passar por um processo de recozimento para aliviar as tensões que se acumulam na microestrutura durante o processo de laminação a frio.

A espessura da tira laminada a quente é importante porque as propriedades do produto final laminado a frio e recozido são influenciadas pela porcentagem de redução a frio. Isso significa que a espessura de cada bobina laminada a quente é cuidadosamente controlada para fornecer ao laminador a frio uma espessura específica para atingir a porcentagem de redução a frio adequada. Entre outras coisas, a porcentagem de redução a frio afeta o comportamento de formação do produto após o recozimento

Através da qualidade de estampagem profunda de laminação a frio, qualidade de estampagem extra profunda e estampagem extraprofunda mais aços de qualidade são produzidos para atender aos requisitos de estampagem profunda para aplicações automotivas na indústria a jusante.

A laminação a frio de aços carbono simples envolve as quatro etapas a seguir.

- Decapagem – Nesta etapa, a incrustação formada na superfície da tira de aço laminada a quente é removida, pois sua não remoção tem vários efeitos prejudiciais no processamento posterior do aço durante a laminação a frio. Esta etapa é descrita em detalhes em um artigo separado no link http://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/

- Laminação a frio da tira decapada – É feita para redução da espessura da tira de aço laminada a quente

- Recozimento – Após a laminação a frio, o recozimento da tira laminada a frio é feito para aliviar as tensões que se acumulam na microestrutura durante o processo de laminação a frio. Esta etapa é descrita em detalhes em um artigo separado no link http://www.ispatguru.com/annealing-of-cold-rolled-steel/

- Rolagem de têmpera ou laminação de revestimento de tiras recozidas – É feita para dar as propriedades mecânicas desejadas, forma e rugosidade da superfície e acabamento às tiras laminadas a frio.

Laminação a frio de tiras em conserva

A laminação a frio de tiras laminadas a quente decapadas é realizada pelo processamento de tiras de aço através de um laminador que possui uma bobina de entrada para desenrolar a bobina laminada a quente decapada e uma bobina de saída para enrolamento da tira laminada a frio. No meio, há um ou mais (normalmente até 6 nos) suportes de laminação para realizar a redução a frio. Cada estante do moinho tem rolos empilhados verticalmente que são acionados por motores enormes para transmitir altas tensões de compressão na tira. Os suportes para moinhos podem ter 2, 4 ou 6 alturas. Os suportes de 4 alturas são mais amplamente utilizados, pois oferecem a máxima vantagem sobre os outros dois tipos.

Os laminadores a frio de um ou dois suportes são normalmente laminadores reversores. Um laminador reversível é onde o aço entra no laminador de um lado, passa para o outro lado e depois volta pelo laminador novamente. Durante cada passagem pelo moinho, a direção do movimento do rolo é invertida. Nesta operação do moinho reversível, a tira decapada é passada para frente e para trás entre os mandris em cada lado do moinho de um ou dois suportes. A espessura da tira é reduzida em cada passagem até que a espessura final necessária seja alcançada.

Os moinhos multiestande (normalmente de três a seis estandes) são geralmente moinhos tandem contínuos. A tira decapada laminada a quente é alimentada no laminador a frio em tandem a partir de uma bobina de entrada e progressivamente reduzida em espessura por uma porcentagem predefinida em cada suporte para atingir a espessura final desejada à medida que a tira sai do último suporte. Após o último suporte, a tira é rebobinada no bobinador.

Para laminação de alta liga e aços inoxidáveis, é usado o laminador A Z ou o laminador Sendzimir que opera com um cilindro de trabalho de diâmetro muito pequeno, normalmente cerca de 50 mm, apoiado por um número de rolos (6 a 20 em números) em forma de pirâmide pilha. Esta configuração do rolo permite que forças extremamente altas sejam exercidas através do rolo de trabalho e ainda evita que o rolo de trabalho se flexione muito. O rolo de recolhimento na usina de Sendzimir também exerce uma tensão na bobina à medida que ela passa pela usina. A combinação de alta pressão e tensão torna o laminador capaz de laminar material fino e plano.

A redução típica de tiras laminadas a quente em laminação a frio pode variar de 50% a 90%. A redução em cada arquibancada ou passagem deve ser distribuída uniformemente sem cair muito abaixo da redução máxima para cada passagem. Normalmente, a redução percentual mais baixa é obtida na última passagem para permitir um melhor controle da planicidade, bitola e acabamento da superfície.

A laminação a frio reduz a espessura da tira por compressão dentro dos rolos. No lado da entrada, os acionamentos dos rolos precisam de um fornecimento de energia correspondente. Devido às altas forças de rolo aplicadas, a tira é aquecida pelo calor de formação a um nível de até 250 graus C. Para resfriar os rolos e também a tira laminada, eles são lubrificados e resfriados por óleo, água ou emulsões. Exemplos de óleos de laminação são óleo gordo, óleo mineral ou óleo de palma; óleos de laminação isentos de água precisam ter pontos de fulgor acima de 300°C. As principais razões para a lubrificação são a redução das forças e momentos do rolo, a redução do desgaste da ferramenta e o aprimoramento da superfície da tira.

Os modernos laminadores tandem a frio são capazes de laminar tiras laminadas a quente decapadas com uma espessura mínima de 0,12 mm a uma velocidade de laminação de até 2500 m/min. Os moinhos tandem contínuos podem ter capacidade de até 2,5 milhões de toneladas por ano.

Os modernos laminadores tandem contínuos de laminação a frio são normalmente equipados com os seguintes recursos.

- Sistema hidráulico de rosca para manter a pressão constante do rolo e/ou a posição constante do rolo.

- Sistema de controle de calibre automático hidráulico computadorizado (HAGC). O sistema mantém de forma automática e consistente uma tolerância extremamente rígida em todo o comprimento de cada bobina, independentemente da velocidade.

- Sistema de coroa variável contínua (CVC) e sistema de deslocamento aprimorado

- Sistema de controle de queda de borda

- Sistemas de medição e inspeção de tiras em linha

- Sistema de tira seca após o último suporte para minimizar a quantidade de óleo residual na tira

Após a laminação a frio, a tira é altamente trabalhada a frio e não é muito útil para a maioria das aplicações. Ele precisa ser recozido para amolecer o aço e torná-lo mais moldável.

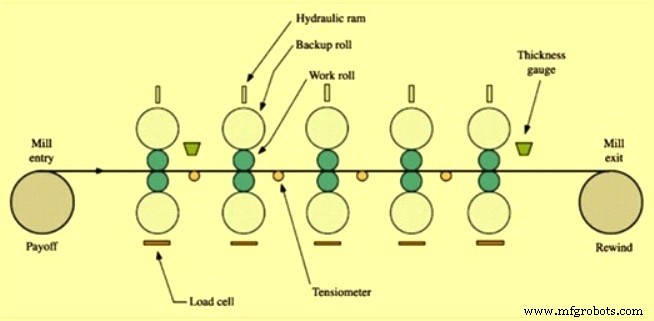

O esquema típico de um laminador a frio em tandem de 5 estantes é mostrado na Fig 1.

Fig 1 Esquema típico de um laminador a frio tandem de 5 estantes

Rolagem de têmpera ou laminação de passagem de pele de tira recozida

As bobinas laminadas a frio depois de removidas do forno de recozimento estão em sua condição de soft soft e, portanto, são submetidas a uma laminação de passagem de pele ou laminação de têmpera em um moinho de passagem de pele. Isso envolve uma redução de luz controlada da chapa de aço laminada a frio e é realizado devido ao seguinte motivo.

- A planicidade da tira é uma propriedade importante para as organizações que realizam processamento adicional. Isso ocorre porque bons valores de planicidade permitem a operação sem problemas de suas instalações e equipamentos. A passagem da pele melhora a planicidade da chapa de aço.

- Para minimizar o alongamento do aço

- Para minimizar o esforço

- A passagem da pele faz com que o intervalo instável do ponto de escoamento, conhecido como banda de Lüders, seja transformado em um ponto de escoamento definido. Isso serve para melhorar o comportamento do fluxo durante a operação de estampagem profunda e para evitar linhas de tensão indesejadas.

- Para obter a textura desejada da superfície do aço. Definir a rugosidade desejada da superfície da tira aumenta o rendimento do processo de estampagem profunda, bem como melhora a adesão das tintas.

- Para obter as propriedades mecânicas desejadas

- Para corrigir inconsistências de calibre em aço

A laminação de têmpera confere uma pequena quantidade de redução a frio, tipicamente na faixa de 0,25% a 1,0%. A laminação de têmpera resulta em uma superfície lisa e o fenômeno do ponto de escoamento (excesso de estiramento e enrugamento nas operações subsequentes) é eliminado. Isso torna o aço mais dúctil para outras operações de conformação e estiramento. Após a laminação de têmpera, a chapa laminada a frio é lubrificada com óleo preventivo de ferrugem.

Um laminador de passagem de pele única é uma instalação de laminação independente que geralmente segue o estágio de recozimento em lote e pode ser implementada de forma muito flexível. Este moinho pode processar tiras duras e ultra suaves. Também proporciona o acabamento perfeito para tiras de aço laminadas a frio.

Um caso especial é representado pelo que é conhecido como laminador DCR, ou laminador de têmpera DCR. DCR significa “Dupla redução a frio”. Esta instalação de dois estandes combina redução de espessura no primeiro estande com passagem de pele no segundo estande. Também é possível usar ambos os suportes para passagem de pele. Neste caso, as propriedades do aço, como um limite de escoamento definido, são definidas no primeiro suporte, enquanto no segundo suporte, as características de superfície desejadas são transferidas para a tira.

Os moinhos de passagem de pele também podem ser instalados diretamente em linha na seção de saída de uma linha de recozimento contínuo. A tira pode ser completada na linha de processo e isso tem várias vantagens, uma vez que os esforços e gastos no manuseio da bobina são reduzidos substancialmente.

A tira laminada a frio pode ser produzida em várias condições, como laminada em pele, um quarto duro, meio duro e duro inteiro, dependendo de quanto trabalho a frio foi realizado. Esse trabalho a frio (dureza) é frequentemente chamado de temperamento, embora isso não tenha nada a ver com temperamento de tratamento térmico.

As folhas duras de um quarto podem ser dobradas (perpendicularmente à direção de laminação) sobre si mesmas sem fraturar. Folhas meio duras podem ser dobradas em 90 graus, enquanto as folhas duras podem ser dobradas em 45 graus. Assim, esses materiais podem ser utilizados em aplicações que envolvem grandes quantidades de flexão e deformação, sem fratura.

Processo de manufatura