Produção de chapas de estanho e aço sem estanho

Produção de placas de estanho e aço sem estanho

O revestimento de estanho é o processo de revestimento fino de chapas de aço com estanho (Sn), e o produto resultante é conhecido como folha de flandres. É mais frequentemente usado para evitar ferrugem. A chapa de aço sobre a qual é feito o revestimento de estanho é conhecida como chapa preta. Quando o cromo (Cr) e os óxidos de cromo são usados para revestimento no lugar do estanho, a chapa revestida é conhecida como aço sem estanho.

O aço sem estanho é produzido pela aplicação de tratamento com ácido crômico eletrolítico sobre chapas de aço. No aço sem estanho, às vezes, filmes de polietileno tereftalato (PET) ou polipropileno são laminados para eliminar os processos de pintura e limpeza ao usar aço sem estanho.

Histórico

A indústria da folha de flandres é fundada na invenção do processo de conservação de alimentos esterilizados por longos períodos de tempo por Nicolas Appert em 1810. O processo Appert foi adaptado para a conservação de alimentos em recipientes de flandres por John Hall em 1812 em Londres. Na década de 1820, os alimentos enlatados eram amplamente vendidos no Reino Unido e na França e, em 1839, os alimentos estavam sendo enlatados nos EUA.

A partir da década de 1880, uma série de inovações técnicas que ocorreram transformaram a indústria da folha-de-flandres. Estes incluíram a substituição do ferro forjado por chapa preta de aço por volta de 1880, o desenvolvimento da redução contínua a frio em 1927 que eliminou a laminação a quente, a introdução da eletroestanhagem contínua em pequena escala na Alemanha em 1934 e em escala comercial no EUA em 1937 que substituiu o processo de imersão a quente, a invenção da dupla redução a frio em 1960 e a invenção do aço sem estanho no início dos anos 1960 no Japão e nos EUA.

Actualmente existem dois processos para a estanhagem das placas pretas nomeadamente (i) processo de imersão a quente e (ii) processo de galvanoplastia.

Processo de estanhagem por imersão a quente

O processo de imersão a quente foi a primeira técnica moderna de fabricação de folha-de-flandres. Consiste na imersão a quente de chapas simples de aço em um banho de estanho fundido. Este processo já foi descontinuado em muitos dos países e representa apenas uma porcentagem muito pequena da produção mundial de folha-de-flandres.

Os laminadores de tiras a quente não produzem tiras de aço adequadas para estanhagem. Assim, a bitola da tira laminada a quente é reduzida nos laminadores a frio, de modo que são produzidas chapas pretas adequadas para estanhagem.

A folha de flandres feita pelo processo de estanho por imersão a quente consiste em laminação a frio de chapas pretas, decapagem ácida para remoção de qualquer incrustação, recozimento para remover qualquer endurecimento por tensão e, em seguida, revesti-lo com uma fina camada de estanho. Originalmente, isso era feito produzindo pacotes individuais ou pequenos de chapas, que ficou conhecido como processo de moagem de embalagens. No final da década de 1920, os laminadores de tiras começaram a substituir os laminadores de embalagens, porque podiam produzir as chapas pretas em maior quantidade e de forma mais econômica.

O conjunto de estanhagem consiste em pelo menos um pote de estanho fundido, com um fluxo de cloreto de zinco (ZnCl2) na parte superior e um pote de graxa. O fluxo seca a placa e a prepara para que a lata adira. Se um segundo pote de estanho for usado, chamado pote de lavagem, ele conterá estanho a uma temperatura mais baixa. Isso é seguido pelo pote de graxa, que contém óleo e uma máquina de estanhar. A máquina de estanhar tem dois pequenos rolos que são carregados por molas para que, quando a placa estanhada for inserida, os rolos espremam o excesso de estanho. As molas da máquina de estanhar podem ser ajustadas para diferentes forças para dar diferentes espessuras de estanho. Por fim, o óleo é limpo com farelo fino e limpo com pó.

O processo acima de produção de placas de estanho por imersão a quente foi empregado durante o século 20. O processo cresceu um pouco em complexidade com o passar do tempo, pois aos poucos foi constatando que a inclusão de procedimentos adicionais é necessária para melhorar a qualidade.

Processo de estanhagem eletrolítica

As folhas de flandres são agora produzidas principalmente pela galvanoplastia de estanho em uma base de aço em um processo contínuo.

- A estanhagem eletrolítica contínua foi desenvolvida nas décadas de 1930 e 1940 na tentativa de reduzir a quantidade de estanho necessária por unidade de área, bem como aproveitar os grandes comprimentos de tiras (bobinas) que são laminadas no laminador de tiras a quente e laminação a frio.

- As primeiras linhas de estanhagem eletrolítica começaram a operar na Alemanha em 1934 e em escala comercial nos EUA em 1937. A escassez de estanho durante a Segunda Guerra Mundial estimulou um aumento em grande escala da estanhagem elétrica, que logo se tornou a técnica de fabricação dominante de folha-de-flandres .

Alguns dos fatores que deram ao processo de estanhagem eletrolítica a vantagem sobre o processo de estanhagem por imersão a quente estão listados abaixo.

- Processo contínuo de alta velocidade em oposição ao processo de folha por folha de baixa velocidade de estanhagem por imersão a quente.

- Controle simples e preciso da espessura do revestimento em uma ampla faixa, em oposição à espessura mínima do revestimento comparativamente alta obtida pelo processo de estanhagem por imersão a quente, que não é necessário para a maioria dos usos finais.

- Possibilidade de produzir folha-de-flandres com uma massa de revestimento diferente em cada lado para atender as diferentes condições de corrosão existentes dentro e fora de uma lata ou recipiente de folha-de-flandres.

- Consistência funcional e visual do produto obtido.

A sequência de operações que ocorre em uma linha de estanhagem eletrolítica, em velocidades de até 10 metros por segundo, é a seguinte.

- Carregamento da bobina– A bobina de chapa preta é colocada em um mandril de desenrolamento e alimentada na seção de entrada da linha de estanhagem. A extremidade da cabeça da nova bobina é então soldada à extremidade traseira da bobina anterior para operar a instalação continuamente. As torres de loop acumulam um comprimento de material que é variado para permitir a soldagem de duas bobinas sem interromper a operação na seção de processamento.

- Aparamento lateral– A tira de chapa preta é cortada lateralmente na largura final. A sucata é automaticamente enfardada, removida e reciclada na aciaria.

- Limpeza e decapagem – Em seguida, a tira é limpa eletroliticamente, decapada e enxaguada ao passar por uma série de tanques para garantir que a superfície da tira de chapa preta esteja limpa e adequada para aceitar a eletrodeposição de estanho. >

- Eletrogalvanização- A tira passa por tanques contendo ânodos de estanho em ambos os lados da tira e em eletrólito. O estanho se dissolve do ânodo e é transportado através do eletrólito para se depositar na tira. A quantidade de estanho que se deposita na tira é determinada pela quantidade de corrente elétrica que flui entre o ânodo e a tira. Para produzir revestimentos diferenciais, diferentes configurações de corrente são usadas para cada um dos bancos de anodos. A folha de flandres fosca às vezes é chamada de acabamento fosco.

- Torre de fusão – Nesta torre de fusão o processo de refluxo de estanho ocorre enquanto a folha de flandres revestida eletrolítica passa pela torre. Na seção da torre de fusão, a temperatura da tira é aumentada por aquecimento por resistência ou indução até um pouco acima do ponto de fusão do estanho (231,9°C) e, em seguida, a tira é imediatamente temperada com água fria. O estanho começa a derreter e reflui uniformemente pela tira. O produto agora assume a aparência de superfície brilhante ou brilhante mais típica. Caso seja necessário um acabamento fosco (não derretido), a torre de fusão é desligada. Quando a folha de flandres revestida diferencialmente está sendo produzida, uma marca de identificação é normalmente colocada em ambos os lados da tira imediatamente antes da fusão.

- Tratamento químico - Uma solução de dicromato de sódio é aplicada em seguida à folha de flandres revestida eletrolítica para criar um filme de óxido de cromo protetor contra luz. Este processo de passivação protege a superfície da folha-de-flandres da formação de óxidos de estanho, o que diminui a sua lacagem. Dois tratamentos químicos comumente usados para folha de flandres eletrolítica são:imersão em dicromato de sódio (SDCD) e dicromato de sódio catódico (CDC). No caso de SDCD há uma resistência moderada à formação de óxido de estanho com estabilidade de armazenamento limitada e é usado onde uma superfície de estanho altamente passivada não é necessária ou é prejudicial para o uso final. A imersão em dicromato de sódio tem como objetivo não exceder 1,6 miligramas de cromo/sq. metro de superfície. No caso do CDC, com a adição de uma corrente elétrica catódica, é fornecida uma superfície altamente passivada contra a formação de óxido de estanho. O tratamento catódico com dicromato de sódio normalmente tem como objetivo 5,4 miligramas de cromo/sq. metro de superfície.

- Lubrificação - Uma película muito fina de óleo é então aplicada eletrostaticamente na folha de flandres acabada. O óleo é aplicado para minimizar arranhões na superfície do estanho durante o transporte e manuseio. A função primária da lubrificação não é proibir a formação de ferrugem, como acontece com produtos não revestidos. O óleo aplicado à folha-de-flandres com revestimento eletrolítico é normalmente o acetil tributil citrato (ATBC). O óleo é aplicado uniformemente em ambos os lados.

- Recuo – A tira de folha-de-flandres revestida eletrolítica é finalmente rebobinada na extremidade de saída da linha de estanhagem eletrolítica em um mandril de recolhimento que tem um diâmetro interno padrão.

- Inspeção de qualidade – Todo o processo é monitorado automática e manualmente para garantir que a folha de flandres revestida esteja em conformidade com as especificações e atenda às expectativas dos clientes.

No caso de aço sem estanho, os revestimentos de cromo e óxido de cromo oferecem uma adesão de laca superior e boas propriedades de armazenamento. Esses revestimentos são misturas de cromo metálico e óxidos de cromo. Ao contrário da folha de flandres com sua multiplicidade de pesos de revestimento, apenas um único produto revestido de cromo padronizado é normalmente produzido. A produção de aço isento de estanho segue a mesma sequência de processamento da produção de folha-de-flandres eletrolítica. As linhas de revestimento são mecanicamente semelhantes. Durante o processo de deposição eletrolítica, o cromo e o óxido de cromo são depositados. O revestimento de cromo metálico em cada superfície aplicada é em torno de 55,0 miligramas/sq. metro de área. O filme de óxido varia de 7 a 22,0 miligramas/sq. metros, mas geralmente está no lado inferior desta faixa.

Ao contrário do estanho, as camadas de cromo não podem ser refluídas. Portanto, uma linha de revestimento dedicada ao revestimento de aço sem estanho não possui torres de fusão como as usadas na linha de revestimento eletrolítico de estanho para refluir o estanho para um estado brilhante.

O produto também é lubrificado eletrostaticamente antes de sair da linha de revestimento. Historicamente, o óleo de estearato de butila (BSO) é usado para essa finalidade. Este óleo foi desenvolvido por sua lubricidade para evitar arranhões. Em alguns casos, notou-se que o óleo de acetil tributil citrato (ATBC) usado na folha de flandres eletrolítica é mais compatível com alguns sistemas específicos de lacagem e pintura. O ATBC é preferido nesses casos em detrimento da maior lubricidade do BSO.

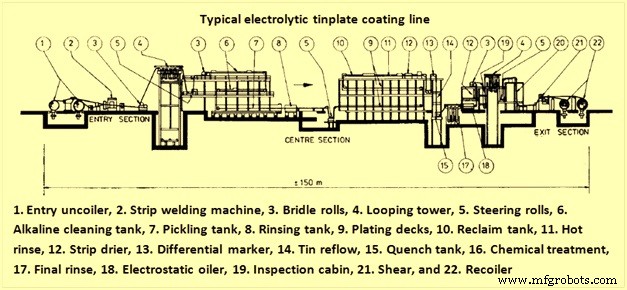

Uma linha de revestimento de folha de flandres eletrolítica típica é mostrada na Fig. 1.

Fig 1 Linha de revestimento de folha de flandres eletrolítica típica

Folhas de flandres e produtos de aço sem estanho

As chapas de flandres e os produtos de aço sem estanho são produzidos com certas características padronizadas do produto, incluindo terminologia, composição, propriedades mecânicas, acabamento superficial e pesos de revestimento etc. As chapas de flandres e os produtos sem estanho estão descritos nos artigos cujos links

http://www.ispatguru.com/tinplate/ e http://www.ispatguru.com/tin-free-steel/.

Processo de manufatura

- Inclusões em siderurgia e siderurgia secundária

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Avaliação do ciclo de vida e sustentabilidade do aço

- Processo CAS-OB de Siderurgia Secundária

- Processo de Laminação para Aço

- Produção de tubos sem costura

- Eficiência Energética e Produção de Ferro e Aço

- Processo CLU para Produção de Aço Inoxidável

- Automação na Siderurgia

- Processo de tratamento térmico do aço