Tipos de Queimadores em Fornos de Reaquecimento

Tipos de queimadores em fornos de reaquecimento

Atualmente a indústria siderúrgica enfrenta grandes desafios de redução contínua das emissões ambientais ao mesmo tempo em que melhora a viabilidade econômica dos processos. Fornos de reaquecimento devido ao seu alto consumo de energia é uma área onde é necessária a atenção da indústria siderúrgica. São importantes equipamentos que contribuem para a produtividade e eficiência energética da siderurgia.

Os fornos de reaquecimento modernos são fornos de feixe ambulante onde os feixes levantam o material de aço de carga (tarugos, blocos ou placas) dentro do forno e o movem para a próxima posição. O aquecimento é feito nestes fornos por queima direta do combustível tanto por cima quanto por baixo do material de carga de aço, usando queimadores de teto (para aquecer o teto que então irradia o calor para o material de carga de aço) e/ou queimadores de chama longa ( paredes laterais e/ou parede frontal). Os combustíveis comuns usados nos fornos de reaquecimento são gases mistos de baixo poder calorífico (gás de alto-forno misturado com o gás de coqueria e o gás de conversão), gás de coqueria, óleo pesado, estoque pesado de baixo teor de enxofre (LSHS) ou gás natural.

Os parâmetros importantes para um forno de reaquecimento incluem o sistema de combustão que consiste no combustível usado, suprimento e condição tecnológica do ar de combustão, os queimadores e sua localização para distribuição adequada de calor, pré-aquecimento do ar de combustão e gás combustível, sistema de recuperação de calor residual, relação ar-combustível, controle do calado da fornalha, sistema de exaustão da fornalha e sistema de medição e controle dos parâmetros da fornalha. O sistema de combustão do forno além de suportar o nível de produtividade exigido do forno, garante a utilização eficiente do aporte de calor, menores perdas de calor, recuperação eficiente do calor residual, danos mínimos aos refratários do forno e menor geração de gases de efeito estufa, especialmente NOx. O sistema de combustão do forno também garante uma atmosfera do forno que minimiza a formação de incrustações na superfície do aço.

Os sistemas de recuperação de calor têm sido amplamente utilizados em siderúrgicas para reduzir as perdas de calor dos gases de exaustão dos fornos de reaquecimento. Como a perda de calor dos gases de escape é responsável pela alta porcentagem de perda térmica, a eficiência do forno é melhorada e o consumo de combustível é reduzido pelo uso do sistema de recuperação de calor. Dois tipos de sistemas de recuperação de calor são normalmente empregados:sistema centralizado e sistema distribuído. O sistema centralizado de recuperação de calor pré-aquece o ar de combustão com um recuperador de metal pelo calor dos gases de escape e está atualmente em uso generalizado. No entanto, a temperatura máxima do ar pré-aquecido atingível por este método é de cerca de 600°C com uma temperatura do forno de cerca de 1300°C devido a limitações de temperatura do material. O sistema de recuperação de calor distribuído consiste em um sistema de queimador regenerativo do tipo chaveado com o uso de esferas de cerâmica (geralmente alumina) como meio regenerativo. Fornece ar pré-aquecido com temperatura mais alta do que o sistema centralizado.

Os queimadores utilizados nos fornos de reaquecimento constituem um dos aspectos importantes que decidem a eficiência energética do forno de reaquecimento. Diferentes especificações de aço requerem diferentes perfis de temperatura no forno de reaquecimento. Portanto, para a distribuição adequada do calor dentro do forno, é importante que os queimadores tenham flexibilidade para que o pessoal de operação possa adaptar os parâmetros de combustão às diversas condições do processo. Os queimadores precisam ter uma taxa de desligamento adequada, baixa capacidade de NOx e alta eficiência.

A disposição dos queimadores em um forno de reaquecimento também é muito importante para as características de aquecimento do forno. De acordo com a posição dos queimadores no forno, os arranjos são classificados em três métodos de aquecimento a saber:(i) Uso de queimadores de fluxo axial na parede frontal, (ii) uso de queimadores laterais nas paredes laterais e (ii) Uso de queimadores planos queimadores de chama radiante no telhado. Cada método de aquecimento tem suas próprias características. Um método de aquecimento específico ou uma combinação de métodos de aquecimento são adotados para um forno de reaquecimento para se adequar às condições locais da usina siderúrgica. Em usinas siderúrgicas onde há disponibilidade de vários combustíveis, os queimadores devem ter capacidade de utilização de vários combustíveis.

O forno de reaquecimento deve ser projetado para garantir que dentro de um determinado tempo o material de carga de aço seja aquecido uniformemente até uma temperatura desejada com a quantidade mínima de combustível. Uma vez que o aquecimento é realizado com o uso de queimadores, é necessário garantir o seguinte para uma distribuição adequada do calor.

- A queima do forno de reaquecimento deve ser feita por queimadores localizados na extremidade de descarga do forno e localizados na parte superior e/ou inferior do material de carga de aço.

- A chama não deve tocar ou ser obstruída por nenhum objeto sólido. Qualquer obstrução faz com que as partículas de combustível desatomizem, o que afeta a combustão e causa fumaça preta. Se a chama colidir com o material de carga de aço, as perdas de incrustação aumentam. Se a chama colidir com os refratários, os produtos da combustão incompleta podem se depositar e reagir com os constituintes do refratário em altas temperaturas, causando danos aos refratários do forno.

- As chamas de diferentes queimadores devem estar afastadas umas das outras, pois chamas que se cruzam causam combustão incompleta. Também é desejável escalonar os queimadores em lados opostos.

- A chama do queimador tende a se deslocar livremente no espaço de combustão logo acima do material. Por esta razão, o eixo do queimador no forno não deve ser colocado paralelamente à fornalha, mas em um ângulo ascendente. No entanto, a chama não deve atingir o teto do forno.

- Grandes queimadores produzem chamas mais longas, o que geralmente é difícil de conter dentro das paredes do forno. Portanto, um grande número de queimadores de menor capacidade é geralmente empregado para garantir uma melhor distribuição de calor dentro do forno e também para aumentar a vida útil do forno.

Os queimadores usados nos fornos de reaquecimento são de chama longa ou chama plana.

Queimador de chama plana

Os queimadores de chama plana (FFB) são geralmente usados no teto do forno de reaquecimento. Devido a esses queimadores, ocorre a transferência de calor radiante orientada indiretamente. O calor da combustão do combustível é transferido para o material de carga de aço não apenas diretamente da chama, mas também através do revestimento refratário do teto do forno. A chama, normalmente não luminosa, caracteriza-se por alta temperatura e relativamente baixa emissividade correspondente à radiação seletiva de dióxido de carbono e vapor de água. Por falta de impacto da chama no material de carga de aço, os fornos aquecidos FFB são conhecidos como fornos de aquecimento indireto.

Os queimadores são projetados para espalhar a chama sobre a superfície do telhado em uma camada fina. Como a taxa de fluxo dos gases de combustão na direção do eixo do queimador é insignificante, a temperatura do telhado refratário é aumentada devido à intensa transferência de calor da chama para o telhado. Desta forma, o telhado refratário atua como a principal superfície radiante.

O uso de queimadores de chama plana é considerado apropriado e vantajoso quando o material de carga de aço no forno de reaquecimento tem uma grande superfície plana, possivelmente paralela ao teto do forno e quando a temperatura de aquecimento do material de carga de aço está acima de 900°C. A seguir estão as principais vantagens e desvantagens dos fornos de queima de FFB

A distribuição de temperatura na câmara do forno FFB e no material de carga de aço é mais uniforme. Existe um controle de temperatura satisfatório das zonas individuais, permitindo alcançar a saída necessária do forno.

- As taxas de aquecimento mais rápidas, devido ao FFB, diminuem o tempo de exposição do material de carga de aço a altas temperaturas. Assim, a ocorrência de oxidação superficial ou fenômenos como descarbonetação e estrutura de aço de grão grosso é bastante reduzida.

- Uma grande redução no consumo de combustível de até quase 40% pode ser alcançada após uma redução de 100% a 50% na potência do forno.

- A mistura intensiva de combustível gasoso e ar de combustão garante uma combustão rápida e completa da mistura com baixo valor de excesso de ar.

- Uma desvantagem básica do aquecimento do telhado é o risco de superaquecimento da superfície do material de carga de aço após uma mudança repentina na saída do forno.

- Uma taxa de aquecimento excessiva no início da câmara do forno pode induzir tensões térmicas indesejadas e deformações estruturais no material de carga de aço.

Queimadores de chama longa

Uma grande variedade de queimadores de chama longa de várias características e diferentes capacidades estão disponíveis no mercado. Esses queimadores estão disponíveis em várias capacidades e para se adequar ao uso de diferentes combustíveis, como óleo, gás ou combustíveis múltiplos.

No forno de reaquecimento com queimadores de chama longa, uma vez que a maior parte do aquecimento do material de carga de aço ocorre por convecção, a recirculação dos produtos da combustão contribui substancialmente para a velocidade de aquecimento e uniformidade da temperatura. Queimadores de chama longa produzem gases de alta velocidade que arrastam e recirculam os gases de combustão para alcançar uniformidade de temperatura no forno com o mínimo de excesso de ar.

Os queimadores na parede frontal do forno de reaquecimento são geralmente de chama mais longa, enquanto os da parede lateral do forno são de chama variável mais curta. Os queimadores na parede frontal do forno de reaquecimento são normalmente do tipo queima de fluxo axial e precisam de ampla faixa de ajuste. São queimadores de grande capacidade e possuem limitação do comprimento por zona na direção do comprimento do forno. O fluxo de gases queimados dentro do forno é suave ao longo do comprimento do forno. As partes do nariz dos queimadores tornam a estrutura do forno complicada. Com estes queimadores há uniformidade de aquecimento ao longo da largura do forno, mas a temperatura tende a cair nas partes do nariz na direção do comprimento do forno. A trabalhabilidade é relativamente boa, exceto em torno de queimadores em áreas mais baixas, onde a temperatura é relativamente alta.

Os queimadores na parede lateral precisam de uma faixa estreita de ajustes. Esses queimadores também são de grande capacidade e possuem limitação na direção da largura do forno. O fluxo de gases de queima tende a se desviar, pois a direção dos queimadores está em ângulo reto com a direção do comprimento do forno. Como não há parte do nariz nesses queimadores, eles não complicam a estrutura do forno. Os queimadores têm boa uniformidade na direção do comprimento do forno, mas pouca uniformidade na direção da largura do forno. A trabalhabilidade é relativamente boa com estes queimadores.

Queimadores regenerativos e recuperativos

Um queimador regenerativo é com um sistema de recuperação de calor que recupera o calor residual dos gases de escape do forno para aquecer o ar de combustão necessário para a queima do combustível no queimador. O uso de queimadores regenerativos para fornos de reaquecimento pode proporcionar uma economia significativa de energia.

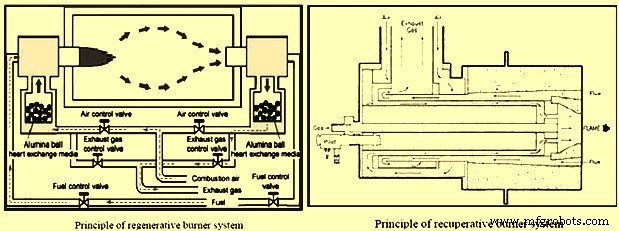

Os queimadores regenerativos são projetados para recuperar o calor para o ar de entrada, transferindo o calor dos gases de exaustão para o ar de entrada que deve ser usado na combustão. O queimador regenerativo tem dois conjuntos de queimadores, cada um com um regenerador e a válvula de reversão. O regenerador usa as bolas de cerâmica (geralmente alumina) para coletar o calor. Enquanto o primeiro queimador regenerativo está queimando, o outro está esgotando os gases do forno. O gás de exaustão é passado através do corpo do queimador regenerativo e transfere o calor para as esferas de cerâmica. Assim, o calor dos gases de escape é transferido para o ar de entrada, uma vez que passa pelas esferas cerâmicas aquecidas. Temperatura de operação. Devido a uma alta temperatura do ar de combustão de pré-aquecimento, o queimador regenerativo pode economizar combustível e fazer a combustão com alta eficiência.

No caso de um queimador recuperativo, a estrutura do queimador é semelhante ao tubo do permutador de calor por radiação que aquece o ar de entrada até à temperatura mais elevada (cerca de 750°C) recuperando o calor dos gases de escape para o ar de entrada. Assim, o calor trocado no queimador pode melhorar a eficiência da combustão e economizar aproximadamente 25% a 30% no custo do combustível.

O princípio do queimador regenerativo é mostrado na Fig. 1. O primeiro queimador está no modo de queima enquanto o segundo está no modo de exaustão. O primeiro queimador está queimando com o ar quente de combustão soprando em seu queimador. O segundo queimador está recebendo o gás de exaustão quente do forno para suas esferas de cerâmica para manter o calor no queimador. Somente depois de passar seu calor, o gás de exaustão é liberado. Após um período de meio minuto a um minuto, os segundos queimadores são comutados para o modo de fogo enquanto o primeiro queimador começa a receber os gases de exaustão quentes. O modo de queima e recepção do queimador opera alternadamente e continuamente até que o forno de reaquecimento seja parado. A alta temperatura do ar pré-aquecido torna o processo de combustão muito eficiente.

O princípio do queimador recuperativo também é mostrado na Fig. 1. A temperatura do ar de entrada é pré-aquecida antes da combustão no forno pela técnica de troca de calor. O gás de exaustão flui através do queimador equipado com um trocador de calor instalado dentro do queimador. O calor dos gases de escape é trocado para o ar de entrada antes de sair do queimador. O gás de exaustão percorre a área ao redor do queimador e o calor é trocado dentro do queimador.

Fig 1 Princípios de sistemas de queimadores regenerativos e recuperativos

Queimadores de oxicombustível

O oxicombustível refere-se à prática de substituir totalmente o ar como fonte de oxidante para combustão com oxigênio de grau industrial. A combustão de oxicombustível reduz ou elimina o nitrogênio no ar de combustão e reduz substancialmente o calor residual realizado com os gases de combustão. Os queimadores de oxicombustível podem ser usados em fornos de reaquecimento de alta temperatura onde a uniformidade da temperatura é crítica e emissões de NOx extremamente baixas são desejadas.

A vantagem geral de substituir o ar por oxigênio de grau industrial é que o teor de nitrogênio presente no ar trazido para o processo de combustão é quase ou completamente eliminado. A redução de nitrogênio na combustão permite maior temperatura da chama e eficiência de combustão, pois o menor volume de gás de combustão reduz a quantidade de calor retirado da chama e perdido nos gases de exaustão.

Os benefícios do uso de oxicombustível em comparação com a combustão de combustível de ar são:(i) consumo de energia reduzido, (ii) aumento da taxa de aquecimento resultando em maior produção sem aumento no ponto de ajuste de temperatura do forno e (iii) emissões reduzidas do forno

As chamas de oxicombustível têm uma temperatura mais alta com menos volume e comprimento do que as chamas de combustível de ar. A característica de chama com oxicombustível deve ser considerada ao projetar sistemas de queimadores de oxicombustível para aplicações de reaquecimento de aço. Geralmente, o aquecimento do aço exige uma distribuição uniforme da temperatura, de modo que o superaquecimento ou subaquecimento localizado no produto seja evitado. O tipo e a colocação dos queimadores de oxicombustível dependem do tipo de forno e da proximidade das chamas ao produto siderúrgico.

As chamas de oxicombustível têm uma temperatura mais alta com menos volume e comprimento do que as chamas de combustível de ar. A característica de chama com oxicombustível deve ser considerada ao projetar sistemas de queimadores de oxicombustível para aplicações de reaquecimento de aço. Geralmente, o aquecimento do aço exige uma distribuição uniforme da temperatura, de modo que o superaquecimento ou subaquecimento localizado no produto seja evitado. O tipo e a colocação dos queimadores de oxicombustível dependem do tipo de forno e da proximidade das chamas ao produto siderúrgico.

Processo de manufatura

- Bomba de calor

- Forno de Otimização de Energia

- Fornos de reaquecimento e seus tipos

- Forno de arco elétrico DC

- Sistema de resfriamento do alto-forno

- Fornos de Arco Submerso

- Combustão Oxi-Combustível e sua Aplicação em Fornos de Reaquecimento

- Recuperação de Calor Residual

- Tipos de Trocadores de Calor Disponíveis na JM Industrial

- Tipos de tratamento térmico para fundição em areia