Recuperação de Calor Residual

Recuperação de calor residual

Calor residual é o calor que é gerado em um processo devido à combustão de combustível ou devido a uma reação química e depois descarregado no meio ambiente sem ser colocado em uso prático. Fontes de calor residual incluem gases de combustão quentes descarregados na atmosfera, gases de saída de processo, perdas condutivas, convectivas e radiativas de equipamentos e produtos aquecidos que deixam vários processos industriais (coque quente, metal quente, aço líquido e produtos laminados a quente etc.) , e transferência de calor das superfícies quentes do equipamento (calor transferido para a água de resfriamento).

A recuperação de calor residual consiste na captura e reutilização do calor residual dos processos industriais para aquecimento ou para geração de trabalho mecânico ou elétrico. Os usos típicos incluem pré-aquecimento do ar de combustão, pré-aquecimento do gás combustível, pré-aquecimento da água de alimentação da caldeira, pré-aquecimento da matéria-prima, geração de vapor de processo e produção de vapor para geração de energia, etc. A ideia básica por trás da recuperação do calor residual é tentar recuperar quantidades máximas de calor na planta e reutilizá-lo o máximo possível, em vez de apenas liberá-lo no meio ambiente (ar ou um rio próximo).

O calor residual é intrínseco a todos os processos de fabricação. Durante os processos de fabricação industrial, cerca de 20% a 50% da energia consumida é perdida por meio de calor residual contido em fluxos de gases e líquidos quentes de exaustão, bem como por condução de calor, convecção e radiação da superfície dos equipamentos quentes bem como dos produtos aquecidos. A recuperação de calor residual é uma abordagem alternativa valiosa para melhorar as melhorias gerais de eficiência energética dos fornos industriais. A eficiência energética que pode ser alcançada por meio da recuperação de calor residual está normalmente na faixa de 10% a 50%.

O fato essencial não é a quantidade de calor, mas sim o seu valor. O mecanismo para recuperar o calor não utilizado depende da temperatura dos fluidos térmicos residuais e da economia envolvida. As tecnologias de recuperação de calor residual frequentemente reduzem os custos operacionais das instalações, aumentando sua produtividade energética. O calor residual capturado e reutilizado é um substituto livre de emissões para combustíveis ou eletricidade caros comprados.

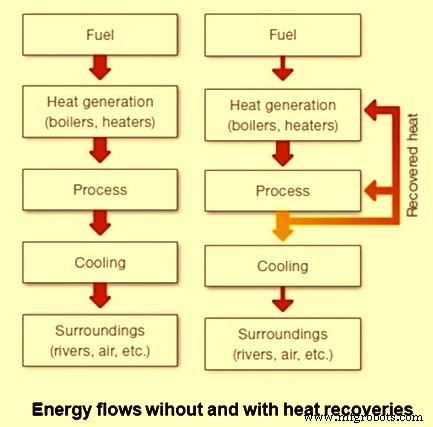

A Fig 1 mostra o fluxo de energia típico sem e com recuperação de calor.

Fig 1 Fluxo de energia típico sem e com recuperação de calor

Três componentes essenciais que são necessários para a recuperação de calor residual são:(i) uma fonte acessível de calor residual, como exaustão de combustão, exaustão de processo, gases quentes dos fornos, água da torre de resfriamento, etc., (ii) uma tecnologia de recuperação, como regenerador , recuperador, economizador, caldeira de calor residual, gerador termoelétrico etc., e (iii) um uso para a energia recuperada, como pré-aquecimento da água de alimentação da caldeira, pré-aquecimento de matérias-primas e ar de combustão, geração de vapor e/ou energia elétrica e pré-aquecimento de gases de combustão de baixo poder calorífico como gás de alto forno etc.

Equipamento de recuperação de calor residual

Existem vários equipamentos de recuperação de calor sendo usados em uma usina siderúrgica. Principais entre eles são dadas abaixo. Os trocadores de calor são mais comumente usados para transferir calor dos gases de exaustão da combustão para o ar de combustão que entra no forno. Como o ar de combustão pré-aquecido entra no forno a uma temperatura mais alta, menos energia precisa ser fornecida pelo combustível. As tecnologias típicas usadas para o pré-aquecimento do ar são fornecidas abaixo.

- Recuperadores – Recuperadores recuperam o calor residual dos gases de escape em aplicações de temperatura média a alta. Os recuperadores podem ser baseados no princípio da transferência de calor por radiação, convecção ou combinações. Recuperadores são construídos de materiais metálicos ou cerâmicos. Os recuperadores metálicos são usados em aplicações com temperaturas abaixo de 1050 graus C, enquanto a recuperação de calor em temperaturas mais altas é mais adequada para recuperadores de tubos cerâmicos que podem operar com temperaturas do lado quente de até 1500 graus C e temperaturas do lado frio de cerca de 950 graus C.

- Regeneradores - Os regeneradores consistem em duas câmaras de tijolos de "trabalho de verificação" através das quais o ar quente e frio flui alternadamente. À medida que os gases de combustão passam por uma câmara, os tijolos absorvem o calor do gás de combustão e há aumento de sua temperatura. Depois que os tijolos recebem calor, o fluxo é então alterado para que o ar de combustão que entra passe pelo trabalho verificador a quente, que transfere calor para o ar de combustão que entra no forno. Um mínimo de duas câmaras são usadas para que enquanto uma esteja absorvendo calor dos gases de exaustão, a outra esteja transferindo calor para o ar de combustão. A direção do fluxo de ar é alterada em um intervalo fixo de tempo. Os regeneradores são especialmente adequados para aplicações de alta temperatura com exaustores sujos. Uma grande desvantagem é o grande tamanho e os custos de capital, que são significativamente maiores do que os custos dos recuperadores.

- Pré-aquecedores de ar passivos – Estes são dispositivos de recuperação de calor de gás para gás para aplicações de baixa a média temperatura onde a contaminação cruzada entre fluxos de gás deve ser evitada. Os pré-aquecedores passivos são geralmente de dois tipos:(i) o tipo de placa e (ii) o tipo de tubo de calor. O pré-aquecedor tipo placa consiste em várias placas paralelas que criam canais separados para fluxos de gás quente e frio. Fluxos quentes e frios alternam entre as placas e permitem áreas significativas para transferência de calor. O trocador de calor de tubo de calor consiste em vários tubos com extremidades seladas. Cada tubo contém uma estrutura de pavio capilar que facilita o movimento do fluido de trabalho entre as extremidades quente e fria do tubo. Gases quentes passam por uma extremidade do tubo de calor, fazendo com que o fluido de trabalho dentro do tubo evapore. Os gradientes de pressão ao longo do tubo fazem com que o vapor quente se mova para a outra extremidade do tubo, onde o vapor se condensa e transfere calor para o gás frio. O condensado então volta para o lado quente do tubo por meio de ação capilar.

- Queimadores recuperativos ou regenerativos – Os queimadores que incorporam sistemas recuperativos ou regenerativos são mais simples e compactos em design e construção do que recuperadores ou regeneradores autônomos. Esses sistemas proporcionam maior eficiência energética em comparação com queimadores que operam com ar ambiente. Um queimador auto-recuperável incorpora superfícies de troca de calor como parte do projeto do corpo do queimador para capturar a energia do gás de combustão que sai, que passa de volta pelo corpo. Os queimadores auto-regenerativos passam os gases de exaustão através do corpo do queimador para uma caixa de meio refratário e operam em pares de maneira semelhante a um regenerador. Normalmente, os sistemas de queimadores recuperativos têm menos área de troca de calor e os sistemas de queimadores regenerativos têm massa menor do que as unidades autônomas. Assim, sua recuperação de energia é menor, mas seus custos mais baixos e facilidade de adaptação os tornam uma alternativa atraente para recuperação de energia.

- Trocadores de calor casco e tubo – Quando o meio que contém o calor residual é um líquido ou um vapor que aquece outro líquido, então o trocador de calor casco e tubo é normalmente usado, pois ambos os caminhos devem ser vedados para conter as pressões de seus respectivos fluidos . O invólucro contém o feixe de tubos e, geralmente, defletores internos, para direcionar o fluido no invólucro sobre os tubos em várias passagens. O invólucro é inerentemente mais fraco que o tubo, de modo que o fluido de pressão mais alta circula nos tubos enquanto o fluido de pressão mais baixa flui através do invólucro. Quando um vapor contém o calor residual, ele geralmente se condensa, cedendo seu calor latente ao líquido que está sendo aquecido. Nesta aplicação, o vapor está quase invariavelmente contido no invólucro. Se for tentado o inverso, a condensação de vapores dentro de tubos paralelos de pequeno diâmetro causa instabilidades de fluxo. Os trocadores de calor de tubo e casco estão disponíveis em uma ampla variedade de tamanhos padrão com muitas combinações de materiais para os tubos e cascos.

- Trocador de calor de tubo aletado ou economizador – O trocador de calor de tubo aletado é usado para recuperar calor de gases de exaustão de baixa a média temperatura para aquecer líquidos. As aplicações incluem pré-aquecimento da água de alimentação da caldeira e líquidos de processo quente, etc. O tubo aletado consiste em um tubo redondo com aletas anexadas que maximizam a área de superfície e as taxas de transferência de calor. O líquido flui através dos tubos e recebe calor dos gases quentes que fluem através dos tubos. Um trocador de tubo aletado onde os gases de exaustão da caldeira são usados para o pré-aquecimento da água de alimentação é geralmente chamado de economizador de caldeira.

- Caldeira de calor residual – Caldeira de calor residual é uma caldeira de tubos de água que usa gases de exaustão de média a alta temperatura para gerar vapor. As caldeiras de calor residual estão disponíveis em uma variedade de capacidades, permitindo entradas de gás que variam de 30 a 25.000 Cum/min. Nos casos em que o calor residual não é suficiente para produzir os níveis desejados de vapor, geralmente são adicionados queimadores auxiliares ou um pós-combustor para obter maior saída de vapor. O vapor pode ser produzido para fins de processo ou para geração de energia. A geração de vapor superaquecido normalmente precisa da adição de um superaquecedor externo à caldeira.

- Pré-aquecimento de carga – Refere-se ao uso de calor residual que sai de um sistema para pré-aquecimento da carga que entra no sistema. O exemplo mais comum é o pré-aquecimento da água de alimentação da caldeira, onde um economizador transfere o calor dos gases de exaustão da combustão quente para a água que entra na caldeira. Outras aplicações utilizam a transferência direta de calor entre os gases de exaustão da combustão e os materiais sólidos que entram nos diferentes fornos.

- Bombas de calor – O calor residual às vezes está disponível a uma temperatura menor do que o requisito de carga potencial. Nesse caso, a atualização do calor residual é necessária. A atualização do calor residual refere-se ao aumento do nível de energia de um fluxo de calor residual para que ele possa desempenhar uma função útil que de outra forma poderia ser alcançada. Isso é realizado através do uso de bombas de calor ou por compressão direta de vapor, onde o calor residual está disponível na forma de vapor. A maioria das bombas de calor trabalha com o princípio do ciclo de compressão de vapor. Neste ciclo, a substância circulante é separada fisicamente das correntes fonte (calor residual, com temperatura de estanho) e usuário (calor a ser utilizado no processo, Tout), e é reaproveitada de forma cíclica, portanto chamada de ciclo fechado. bomba de calor.

Os benefícios do calor residual podem ser classificados em duas categorias, a saber (i) benefícios diretos, (ii) benefícios indiretos.

- Os benefícios diretos refletem-se na redução do consumo dos recursos e utilidades e também dos custos operacionais, uma vez que a recuperação do calor residual melhora a produtividade energética do processo e tem um efeito direto na eficiência do processo. No cenário atual de mudança climática global, o maior benefício da recuperação de calor residual é que ela é uma fonte de energia livre de gases de efeito estufa.

- Os benefícios indiretos da recuperação de calor residual são a redução da poluição ambiental, redução do consumo de energia para usos auxiliares e redução do tamanho dos equipamentos. A recuperação de calor residual reduz o consumo de combustível, o que leva à redução do gás de combustão produzido. Isso resulta na redução do tamanho dos equipamentos de todos os equipamentos de manuseio de gás combustível, como ventiladores, chaminés, dutos, queimadores, etc. A redução no tamanho dos equipamentos oferece benefícios adicionais na forma de redução no consumo de energia auxiliar, como eletricidade para ventiladores, bombas etc.>.

Os outros aspectos do sistema de recuperação de calor residual são que há necessidade de espaço adicional, capital e custos operacionais que precisam ser justificados pelos benefícios obtidos em termos de recuperação.

As tecnologias de recuperação de calor residual, embora atualmente empregadas em graus variados em muitos locais nas usinas siderúrgicas, enfrentam barreiras técnicas e econômicas que impedem suas aplicações mais amplas. Embora muitas das tecnologias já estejam bem desenvolvidas para recuperação de calor residual (por exemplo, recuperadores e regeneradores, etc.), ainda há o desafio de que essas tecnologias nem sempre sejam econômicas para uma determinada aplicação (por exemplo, aplicação com fluxos de exaustão sujos).

Existem muitas barreiras que afetam a economia e a eficácia dos equipamentos de recuperação de calor e impedem sua instalação mais ampla. Muitas dessas barreiras estão inter-relacionadas, mas geralmente podem ser categorizadas como relacionadas ao custo, restrições de temperatura, composição química, especificidades de aplicação e inacessibilidade/transportabilidade de fontes de calor.

As práticas atuais adotadas para a recuperação de calor residual mostram que o calor residual é normalmente recuperado de fontes de calor residual limpas e de alta temperatura em sistemas de grande capacidade. Portanto, existem oportunidades disponíveis para otimizar os sistemas existentes, desenvolver tecnologias para sistemas quimicamente corrosivos, recuperar calor de fontes de calor não fluidas e recuperar calor residual de baixa temperatura.

Embora a economia muitas vezes limite a viabilidade da recuperação de calor residual de baixa temperatura, existem várias aplicações em que o calor residual de baixo grau foi recuperado de forma econômica para uso em instalações industriais. Uma grande quantidade de calor residual industrial está disponível apenas na faixa de baixa temperatura. Como exemplo, sistemas de combustão como caldeiras freqüentemente usam tecnologias de recuperação que liberam gases na faixa de temperatura de 120°C a 150°C. Além disso, grandes quantidades de calor residual podem ser encontradas na água de resfriamento industrial e no ar de resfriamento. Uma usina siderúrgica integrada no Japão instalou uma usina de geração de energia com capacidade de 3,5 MW usando água de resfriamento a apenas 98 graus C.

No caso de gases de exaustão de combustão, calor substancial pode ser recuperado se o vapor de água contido nos gases for resfriado a temperaturas mais baixas. Limites de temperatura mínima em torno de 120°C a 150°C são frequentemente empregados para evitar que a água nos gases de escape se condense e deposite substâncias corrosivas na superfície do trocador de calor. No entanto, resfriar ainda mais o gás de combustão pode aumentar significativamente a recuperação de calor, permitindo que o calor latente de vaporização seja recuperado. Este calor latente compreende uma parte significativa da energia contida nos gases de escape. As tecnologias que podem minimizar o ataque químico enquanto resfriam os gases de exaustão abaixo do ponto de condensação podem alcançar aumentos significativos na eficiência energética por meio da recuperação do calor latente da evaporação.

Atualmente, a recuperação de calor a baixa temperatura enfrenta pelo menos três desafios, a saber (i) corrosão da superfície do trocador de calor, (ii) grandes superfícies de troca de calor necessárias para a transferência de calor e (iii) encontrar um uso para calor de baixa temperatura.

Estão disponíveis tecnologias que podem resfriar gases abaixo das temperaturas do ponto de orvalho para recuperar o calor residual de baixa temperatura. Essas tecnologias incluem economizadores profundos, recuperação de condensação de contato indireto, recuperação de condensação de contato direto e condensadores de membrana de transporte desenvolvidos recentemente. A comercialização dessas tecnologias tem sido limitada devido aos altos custos e porque as instalações não têm um uso final para o calor recuperado. Quando as instalações não têm um uso final para o calor residual, alguns encontraram outros meios de recuperação, incluindo bombas de calor e geração de energia a baixa temperatura. O uso dessas tecnologias também é frequentemente limitado por restrições econômicas.

Processo de manufatura

- Lixeira inteligente

- Técnicas de Dissipação de Calor

- O que é lixo ambiental?

- O que é madeira tratada termicamente?

- 15 Capítulo 6:Tratamento térmico

- Processo de tratamento térmico do aço

- 3 Etapas do Processo de Tratamento Térmico

- Tratamento térmico de alumínio e ligas de alumínio

- Tratamento térmico de cobre e ligas de cobre

- Métodos de recuperação de energia:sistema refrigerado a ar x sistema refrigerado a água