Noções básicas de Pneumática e Sistemas Pneumáticos

Noções básicas de pneumática e sistemas pneumáticos

A pneumática há muito desempenha um papel importante como tecnologia no desempenho do trabalho mecânico. Também está sendo utilizado no desenvolvimento de soluções de automação. Os sistemas pneumáticos são semelhantes aos sistemas hidráulicos, mas nesses sistemas o ar comprimido é usado no lugar do fluido hidráulico.

Um sistema pneumático é um sistema que usa ar comprimido para transmitir e controlar a energia. Os sistemas pneumáticos são amplamente utilizados em várias indústrias. A maioria dos sistemas pneumáticos depende de um fornecimento constante de ar comprimido para fazê-los funcionar. Isso é fornecido por um compressor de ar. O compressor suga o ar da atmosfera e o armazena em um tanque de alta pressão chamado receptor. Este ar comprimido é então fornecido ao sistema através de uma série de tubos e válvulas.

A palavra ‘Pneuma’ significa ar. A pneumática tem tudo a ver com o uso de ar comprimido para fazer o trabalho. O ar comprimido é o ar da atmosfera que é reduzido em volume por compressão, aumentando assim a sua pressão. É usado como meio de trabalho normalmente a uma pressão de 6 kg/sq mm a 8 kg/sq mm. Para o uso de sistemas pneumáticos, pode ser desenvolvida força máxima de até 50 kN. O acionamento dos controles pode ser manual, pneumático ou elétrico. O ar comprimido é usado principalmente para realizar trabalho agindo em um pistão ou palheta. Essa energia é utilizada em muitas áreas da indústria siderúrgica.

Vantagens dos sistemas pneumáticos

Os sistemas pneumáticos são amplamente utilizados em diferentes indústrias para o acionamento de máquinas automáticas. Os sistemas pneumáticos têm muitas vantagens.

- Alta eficácia – Há um suprimento ilimitado de ar na atmosfera para produzir ar comprimido. Também existe a possibilidade de fácil armazenamento em grandes volumes. O uso de ar comprimido não é restrito pela distância, pois pode ser facilmente transportado por meio de tubulações. Após o uso, o ar comprimido pode ser liberado diretamente na atmosfera sem a necessidade de processamento.

- Alta durabilidade e confiabilidade – Os componentes do sistema pneumático são extremamente duráveis e não podem ser danificados facilmente. Em comparação com os componentes eletromotores, os componentes pneumáticos são mais duráveis e confiáveis.

- Design simples – Os designs dos componentes do sistema pneumático são relativamente simples. Eles são, portanto, mais adequados para uso em sistemas de controle automático simples. Há escolha de movimento, como movimento linear ou movimento rotacional angular com velocidades operacionais simples e continuamente variáveis.

- Alta adaptabilidade a ambientes agressivos – Em comparação com os elementos de outros sistemas, o ar comprimido é menos afetado por altas temperaturas, poeira e ambientes corrosivos, etc. Portanto, eles são mais adequados para ambientes agressivos.

- Aspectos de segurança – Os sistemas pneumáticos são mais seguros que os eletromotrizes porque podem trabalhar em ambientes inflamáveis sem causar incêndio ou explosão. Além disso, a sobrecarga no sistema pneumático só leva ao deslizamento ou à interrupção da operação. Ao contrário dos componentes do sistema eletromotriz, os componentes do sistema pneumático não queimam ou superaquecem quando sobrecarregados.

- Fácil seleção de velocidade e pressão – As velocidades de movimento retilíneo e oscilante de sistemas pneumáticos são fáceis de ajustar e sujeitas a poucas limitações. A pressão e o volume do ar comprimido podem ser facilmente ajustados por um regulador de pressão.

- Amigável ao meio ambiente – A operação de sistemas pneumáticos não produz poluentes. Os sistemas pneumáticos são ambientalmente limpos e com tratamento de ar de exaustão adequado podem ser instalados de acordo com os padrões de sala limpa. Portanto, os sistemas pneumáticos podem trabalhar em ambientes que exigem alto nível de limpeza. Um exemplo são as linhas de produção de circuitos integrados.

- Econômico – Como os componentes do sistema pneumático não são caros, os custos dos sistemas pneumáticos são bastante baixos. Além disso, como os sistemas pneumáticos são muito duráveis, o custo de manutenção é significativamente menor do que o de outros sistemas.

Limitações de sistemas pneumáticos

Embora os sistemas pneumáticos possuam muitas vantagens, eles também estão sujeitos a várias limitações. Essas limitações são dadas abaixo.

- Precisão relativamente baixa – Como os sistemas pneumáticos são acionados pela força fornecida pelo ar comprimido, seu funcionamento está sujeito ao volume do ar comprimido. Como o volume de ar pode mudar quando comprimido ou aquecido, o fornecimento de ar ao sistema pode não ser preciso, causando uma diminuição na precisão geral do sistema.

- Baixa carga – Como os cilindros usados em sistemas pneumáticos não são muito grandes, um sistema pneumático não pode acionar cargas muito pesadas.

- Processamento necessário antes do uso – O ar comprimido deve ser processado antes do uso para garantir a ausência de vapor de água ou poeira. Caso contrário, as partes móveis dos componentes pneumáticos podem se desgastar rapidamente devido ao atrito.

- Velocidade de movimento irregular – Como o ar pode ser comprimido facilmente, as velocidades de movimento dos pistões são relativamente desiguais.

- Ruído – O ruído geralmente é produzido quando o ar comprimido é liberado dos componentes pneumáticos.

Componentes de sistemas pneumáticos

Cilindros pneumáticos, atuadores rotativos e motores pneumáticos fornecem a força e o movimento para a maioria dos sistemas pneumáticos, para segurar, mover, formar e processar materiais. Para operar e controlar esses atuadores, outros componentes pneumáticos são necessários, como unidades de serviço de ar para a preparação do ar comprimido e válvulas para o controle da pressão, fluxo e direção do movimento dos atuadores. Um sistema pneumático básico consiste nas duas seções principais a seguir.

- Sistema de produção, transporte e distribuição de ar comprimido

- Sistema de consumo de ar comprimido

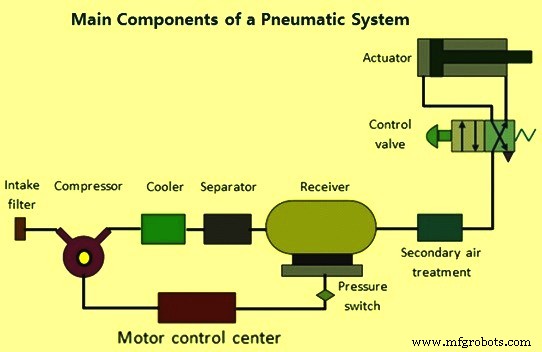

Os principais componentes do sistema de produção, transporte e distribuição de ar comprimido consistem em compressor de ar, motor elétrico e centro de controle de motor, pressostato, válvula de retenção, tanque de armazenamento, manômetro, drenagem automática, secador de ar, filtros, lubrificador de ar, tubulações , e diferentes tipos de válvulas. Os principais componentes do sistema de consumo de ar consistem em filtro de admissão, compressor, válvula de saída de ar, drenagem automática, unidade de serviço de ar, válvula direcional, atuadores e controladores de velocidade. Os componentes básicos do sistema pneumático são mostrados na Fig 1.

Fig 1 Principais componentes do sistema pneumático

Filtro de admissão também conhecido como filtro de ar é usado para filtrar os contaminantes do ar.

O compressor de ar converte a energia mecânica de um motor elétrico ou de combustão em energia potencial de ar comprimido. Existem vários tipos de compressores que são usados nos sistemas de ar comprimido. Os compressores usados para geração de ar comprimido são selecionados com base na pressão máxima de entrega desejada e na vazão de ar necessária. Os tipos de compressores nos sistemas de ar comprimido são (i) compressores de pistão ou alternativos, (ii) compressores rotativos, ( iii) compressores centrífugos e (iv) compressores de fluxo axial. Os compressores alternativos são (i) compressor de pistão de estágio simples ou duplo e (ii) compressor de diafragma. Os compressores rotativos são (i) compressor de palhetas deslizantes e (ii) compressor de parafuso.

O motor elétrico transforma energia elétrica em energia mecânica. É usado para acionar o compressor de ar.

O ar comprimido proveniente do compressor é armazenado no reservatório de ar. O objetivo do reservatório de ar é suavizar o fluxo pulsante do compressor. Também ajuda o ar a resfriar e condensar a umidade presente. O reservatório de ar deve ser grande o suficiente para conter todo o ar fornecido pelo compressor. A pressão no receptor é mantida mais alta do que a pressão de operação do sistema para compensar a perda de pressão nos tubos. Além disso, a grande área de superfície do receptor ajuda a dissipar o calor do ar comprimido.

Para uma operação satisfatória do sistema pneumático, o ar comprimido precisa ser limpo e seco. O ar atmosférico está contaminado com poeira, fumaça e é úmido. Essas partículas podem causar desgaste dos componentes do sistema e a presença de umidade pode causar corrosão. Por isso, é essencial tratar o ar para se livrar dessas impurezas. Além disso, durante a operação de compressão, a temperatura do ar aumenta. Portanto, o resfriador é usado para reduzir a temperatura do ar comprimido. O vapor de água ou umidade no ar é separado do ar usando um separador ou secador de ar.

O tratamento do ar pode ser dividido em três etapas. No primeiro estágio, as partículas de grande tamanho são impedidas de entrar no compressor de ar por um filtro de entrada. O ar que sai do compressor pode estar úmido e pode estar em alta temperatura. O ar comprimido do compressor é tratado no segundo estágio. Nesta etapa, a temperatura do ar comprimido é reduzida usando um resfriador e o ar é seco usando um secador.

O sistema de secagem a ar pode ser do tipo adsorção, absorção, refrigeração ou o tipo que utiliza membranas semipermeáveis. Também é fornecido um filtro em linha para remover quaisquer partículas contaminantes presentes. Este tratamento é chamado de tratamento de ar primário. Na terceira etapa, que é o processo de tratamento de ar secundário, é realizada uma filtragem adicional.

A lubrificação das partes móveis do cilindro e das válvulas é muito essencial no sistema pneumático. Para isso, lubrificadores de ar comprimido são usados antes dos equipamentos pneumáticos. O lubrificador introduz uma fina névoa de óleo no ar comprimido. Isso ajuda na lubrificação dos componentes móveis do sistema ao qual o ar comprimido é aplicado. O grau correto de óleo lubrificante geralmente é com viscosidade cinemática em torno de 20-50 centistokes.

As válvulas de controle são usadas para regular, controlar e monitorar o controle da direção do fluxo, pressão, etc. A principal função da válvula de controle é manter a pressão constante a jusante na linha de ar, independentemente da variação da pressão a montante. Devido à alta velocidade do fluxo de ar comprimido, há queda de pressão dependente do fluxo entre o receptor e a carga (aplicação). Portanto, a pressão no receptor é sempre mantida mais alta que a pressão do sistema. No local de aplicação, a pressão é regulada para mantê-la constante. Existem três maneiras de controlar as pressões locais que são dadas abaixo.

- No primeiro método, a carga libera o ar na atmosfera continuamente. O regulador de pressão restringe o fluxo de ar à carga, controlando assim a pressão do ar. Neste tipo de regulação de pressão, é necessário algum fluxo mínimo para operar o regulador. Se a carga for do tipo sem saída que não puxa ar, a pressão no receptor aumenta até a pressão do coletor. Esses tipos de reguladores são chamados de "reguladores sem alívio", pois o ar deve passar pela carga.

- No segundo tipo, o carregamento é um carregamento sem saída. No entanto, o regulador libera o ar na atmosfera para reduzir a pressão. Esse tipo de regulador é chamado de "regulador de alívio".

- O terceiro tipo de regulador tem uma carga muito grande. Portanto, sua necessidade de volume de ar é muito alta e não pode ser atendida usando um regulador simples. Nesses casos, é usado um circuito de controle composto por transdutor de pressão, controlador e válvula de ventilação. Devido à grande carga, a pressão do sistema pode subir acima de seu valor crítico. É detectado por um transdutor. Em seguida, o sinal é processado pelo controlador que direciona a válvula a ser aberta para liberar o ar. Essa técnica também é usada quando é difícil montar a válvula reguladora de pressão perto do ponto em que é necessária a regulação da pressão.

Cilindros de ar e motores são os atuadores que são usados para obter os movimentos necessários dos elementos mecânicos do sistema pneumático. Atuadores são dispositivos de saída que convertem a energia do ar comprimido no tipo de ação ou movimento necessário. Em geral, os sistemas pneumáticos são utilizados para operações de preensão e/ou movimentação em diversas indústrias. Essas operações são realizadas por meio de atuadores. Os atuadores podem ser classificados em três tipos:(i) atuadores lineares que convertem energia pneumática em movimento linear, (ii) atuadores rotativos que convertem energia pneumática em movimento rotativo e (iii) atuadores para operar válvulas de controle de fluxo - estes são usados para controlar o fluxo e a pressão de fluidos como gases, vapor ou líquidos. A construção de atuadores lineares hidráulicos e pneumáticos é semelhante. No entanto, eles diferem em suas faixas de pressão de operação. A pressão típica dos cilindros hidráulicos é de cerca de 100 kg/sq mm e a dos cilindros pneumáticos é de cerca de 10 kg/sq mm.

Distribuição de ar comprimido

A distribuição adequada do ar comprimido é muito importante para obter um bom desempenho. Alguns requisitos importantes que devem ser assegurados são os seguintes.

- Linhamento da tubulação (circuito aberto ou fechado) com número adequado de válvulas de drenagem nos cantos diagonalmente opostos

- O projeto da tubulação tem parâmetros importantes, como diâmetro do tubo para determinado fluxo, queda de pressão, número e tipo de conexão e pressão absoluta

- Inclinação do cabeçalho horizontal principal do compressor que normalmente é 1:20

- Retire os galhos do topo dos cabeçalhos horizontais com U ou a 45 graus

- Fornecimento de acumulador com torneira de drenagem na parte inferior de todos os cabeçalhos verticais

- Unidade de serviço aéreo conectada em ângulo reto aos cabeçalhos verticais

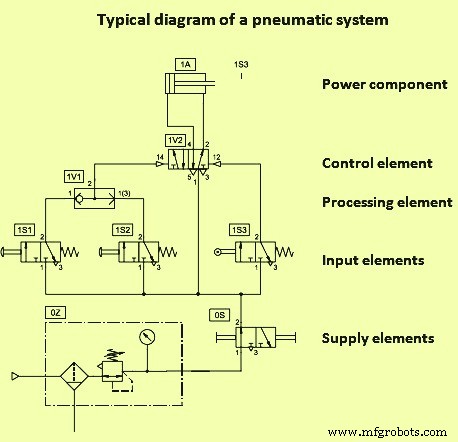

Todos os principais componentes pneumáticos podem ser representados por símbolos pneumáticos simples. Cada símbolo mostra apenas a função do componente que representa, mas não sua estrutura. Símbolos pneumáticos podem ser combinados para formar diagramas pneumáticos. Um diagrama pneumático descreve as relações entre cada componente pneumático, ou seja, o projeto do sistema. Um diagrama típico de um sistema pneumático é mostrado na Fig 2.

Fig 2 Diagrama típico de um sistema pneumático

Ao analisar ou projetar um circuito pneumático, as quatro considerações importantes a seguir devem ser levadas em consideração

- Segurança da operação

- Desempenho das funções desejadas

- Eficiência da operação

- Custos

Aplicação de sistemas pneumáticos

Existem várias aplicações para sistemas pneumáticos. Alguns deles são prensas pneumáticas, furadeiras pneumáticas, operação de válvulas de sistema para ar, água ou produtos químicos, descarga de tremonhas e silos, máquinas-ferramentas, compactadores pneumáticos, elevação e movimentação de objetos, pintura com spray, fixação em gabaritos e fixações, fixação para brasagem ou soldagem, operações de conformação, rebitagem, operação de equipamentos de processo etc.

Processo de manufatura

- Papel da computação em nuvem nas Forças Armadas e Defesa

- Noções básicas sobre adesivos anaeróbios e bloqueadores de fios

- Recursos e benefícios de tecnologias e sistemas de inspeção robótica

- 3 razões pelas quais um sistema de transporte pneumático é superior

- Sistemas incorporados e integração de sistemas

- Limpeza IS iFP Sistemas de limpeza e lavagem de peças

- sistemas SCADA e indústria 4.0

- Barras e Sistemas Condutores de Guindaste

- Quais são os fundamentos dos sistemas hidráulicos?

- Noções básicas de instalação de sistemas de supressão de incêndio