Tecnologias de recuperação de calor residual

Tecnologias de recuperação de calor residual

O calor residual é a energia que está associada aos fluxos residuais de ar, gases de exaustão e/ou produtos de processo que saem de um processo e entram na atmosfera. É a energia que é gerada em vários processos e que não é colocada em uso prático e é perdida ou desperdiçada na atmosfera. É a energia que é rejeitada de um processo a uma temperatura suficientemente alta para permitir a recuperação de alguma fração da energia para fins úteis de maneira econômica.

Na definição de calor residual, está implícito que os fluxos de resíduos que transportam o calor eventualmente se misturam com o ar atmosférico ou com as águas subterrâneas e que a energia contida nesses fluxos se torna indisponível como energia útil. A absorção de energia residual pelo meio ambiente é muitas vezes denominada como poluição térmica.

A recuperação do calor residual pode ser conduzida por meio de diferentes tecnologias de recuperação de calor residual (WHR) para fornecer fontes de energia valiosas e reduzir o consumo geral de energia. Existem várias tecnologias WHR disponíveis e que podem ser usadas para capturar e recuperar o calor residual.

Uma quantidade considerável de energia usada nos processos industriais é desperdiçada como calor na forma de gases de exaustão, correntes de ar e líquidos/sólidos que saem do processo. Não é técnica e economicamente viável recuperar todo o calor residual. Um maior uso de tecnologias WHR também serve para mitigar as emissões de gases de efeito estufa (GEE).

As tecnologias WHR consistem em capturar e transferir o calor residual de um processo com gás, líquido ou sólido de volta ao sistema como fonte de energia extra. A fonte de energia pode ser usada para criar calor adicional ou para gerar energia elétrica e mecânica. O calor residual pode ser rejeitado a qualquer temperatura. Normalmente, quanto maior a temperatura do calor residual, maior é a qualidade do calor residual e mais fácil é a otimização do processo WHR. Portanto, é importante descobrir a quantidade máxima de calor recuperável de maior potencial de um processo e garantir a obtenção da máxima eficiência de um sistema WHR

As fontes de calor residual normalmente incluem a perda de calor transferida por condução, convecção e radiação dos produtos, equipamentos e processos e calor descarregado dos processos de combustão. A perda de calor pode ser classificada em (i) calor de alta temperatura, (ii) calor de temperatura média e (iii) calor de baixa temperatura. As tecnologias WHR estão disponíveis para cada tipo de calor residual, de modo a obter a máxima eficiência de WHR que pode ser alcançada.

O WHR de alta temperatura consiste em recuperar o calor residual em temperaturas superiores a 400 graus C, a faixa de calor residual de temperatura média é de 100 graus C a 400 graus C e a faixa de calor residual de baixa temperatura é para temperaturas inferiores a 100 graus C. Geralmente a maioria do calor residual na faixa de alta temperatura vem de processos de combustão direta, na faixa de temperatura média da exaustão das unidades de combustão e na faixa de baixa temperatura de peças, produtos e equipamentos das unidades de processo.

Dependendo do tipo e da fonte de calor residual e para justificar qual sistema de recuperação de calor residual pode ser usado, é essencial examinar a quantidade e o grau de calor recuperável do processo. Existem três parâmetros importantes usados na quantificação do calor residual. Esses parâmetros são (i) quantidade, (ii) qualidade e (iii) disponibilidade temporal.

A quantidade ou a quantidade de calor residual disponível pode ser calculada usando a equação Q =V x d x Cp x (T1-T2). Aqui, Q é o conteúdo de calor, V é a taxa de fluxo da substância que transporta o calor, d é a densidade da substância, Cp é o calor específico da substância e (T1-T2) é a diferença na temperatura da substância entre a temperatura final mais alta na saída (T2) e a temperatura inicial na entrada (T1) do sistema. A quantidade de calor residual disponível também pode ser expressa em termos do fluxo de entalpia do fluxo de resíduos e é dada pela equação H =m x h onde H é a taxa de entalpia total do fluxo de resíduos, m é a taxa de fluxo de massa do fluxo de resíduos e h é a entalpia específica do fluxo de resíduos.

A qualidade pode ser expressa aproximadamente em termos da temperatura do fluxo de resíduos. Quanto maior a temperatura, mais calor residual está disponível para a recuperação. A RCQ de fontes de temperatura mais baixa, como água de resfriamento de máquinas e condensadores, geralmente é um pouco mais difícil e normalmente envolve o uso de bombas de calor para aumentar a temperatura até uma temperatura adequada para sua recuperação.

A disponibilidade temporal é uma medida da disponibilidade de calor residual nos momentos em que é necessário. Combinar a disponibilidade do calor residual com a carga final é uma consideração importante na eficácia da WHR. Assim, a utilidade do calor residual depende não apenas da quantidade disponível, mas também se a sua qualidade se ajusta aos requisitos da carga potencial e se está disponível nos momentos em que é necessário (disponibilidade temporal).

A RCQ econômica e a reutilização envolvem a identificação de fontes de calor residual de qualidade, quantidade e disponibilidade temporal suficientes e cargas de aquecimento que possam reutilizar o calor residual recuperado. Existem vários processos na faixa de temperatura baixa a média que podem reutilizar o calor residual. Esses processos são usados em diferentes indústrias. Por exemplo, certas operações de destilação são ideais para sistemas de bomba de calor de circuito aberto que recomprimem mecanicamente o vapor de destilação “superior” que é então permitido condensar no refervedor onde vaporiza o produto “fundo” na coluna de destilação. Essas aplicações geralmente envolvem pequenas diferenças de temperatura e geralmente são mais econômicas do que usar a combustão de combustível para aquecer o refervedor e uma torre de resfriamento para rejeitar o calor no destilado.

A avaliação da viabilidade do WHR precisa da caracterização da fonte de calor residual e do fluxo para o qual o calor será transferido. Parâmetros importantes do fluxo de calor residual que devem ser determinados incluem (i) quantidade de calor, (ii) temperatura/qualidade do calor, (iii) composição, (iv) temperatura mínima permitida e (v) cronogramas operacionais, disponibilidade e outras logísticas . Esses parâmetros permitem a análise da qualidade e quantidade do fluxo e também fornecem informações sobre possíveis limitações de materiais/projeto. Como exemplo, a corrosão do meio de transferência de calor é uma preocupação considerável em WHR, mesmo quando a qualidade e a quantidade do fluxo são aceitáveis.

Opções e tecnologias de WHR

As abordagens para RCQ incluem (i) transferência de calor entre gases e/ou líquidos, (ii) transferência de calor para a carga que entra nos fornos, (iii) geração de energia mecânica e/ou elétrica ou (iv) uso de calor residual com um bomba de calor para instalações de aquecimento ou refrigeração. A terminologia para tecnologias WHR frequentemente varia entre diferentes indústrias. As principais tecnologias WHR são descritas abaixo.

Permutadores de calor

Os trocadores de calor são normalmente usados para transferir calor dos gases de exaustão da combustão para o ar de combustão que entra no forno. Como o ar de combustão pré-aquecido entra no forno está a uma temperatura mais alta, menos energia deve ser fornecida pelo combustível. As tecnologias comuns usadas para pré-aquecimento de ar incluem recuperadores, regeneradores de forno, regeneradores de queimador, regeneradores rotativos e pré-aquecedores de ar passivos.

Recuperador – Recuperadores recuperam o calor residual dos gases de escape em aplicações de temperatura média a alta. Os recuperadores podem ser baseados em radiação, convecção ou combinações dos dois.

Um recuperador de radiação simples consiste em dois comprimentos concêntricos de dutos. Os gases residuais quentes passam através do duto interno e a transferência de calor é principalmente irradiada para a parede e para o ar frio que entra no invólucro externo. O ar do invólucro pré-aquecido então viaja para os queimadores do forno. O recuperador do tipo convectivo ou tubular (trocador de calor) passa os gases quentes através de tubos de diâmetro relativamente pequeno contidos em um invólucro maior. O ar de combustão entra no casco e é desviado ao redor dos tubos, absorvendo calor do gás residual. Outra alternativa é o recuperador combinado de radiação/convecção. O sistema inclui uma seção de radiação seguida por uma seção de convecção para maximizar a eficácia da transferência de calor.

Recuperadores são construídos de materiais metálicos ou cerâmicos. Os recuperadores metálicos são usados em aplicações com temperaturas abaixo de 1100°C, enquanto a recuperação de calor em temperaturas mais altas é mais adequada para recuperadores de tubos cerâmicos. Estes podem operar com temperaturas do lado quente de até 1550 graus C e temperaturas do lado frio de cerca de 1000 graus C.

Regenerador – Os regeneradores são de dois tipos:(i) regeneradores de forno e (ii) regeneradores rotativos ou roda de calor. No caso do regenerador de forno, os fornos regenerativos consistem em duas câmaras de trabalho de tijolos através das quais o ar quente e frio flui alternadamente. À medida que os gases de combustão passam por uma câmara, os tijolos absorvem o calor do gás de combustão e há aumento da temperatura. O fluxo de ar é então ajustado para que o ar de combustão que entra passe pelo verificador a quente, que transfere calor para o ar de combustão que entra no forno. Duas câmaras são usadas para que, enquanto uma absorve calor dos gases de exaustão, a outra transfere calor para o ar de combustão. A direção do fluxo de ar é alterada após um intervalo de tempo. Regeneradores são mais frequentemente usados com fornos de coque, e historicamente foram usados com fornos de lareira aberta, usados anteriormente para a fabricação de aço. Os regeneradores também são usados para pré-aquecer o jato quente fornecido aos fogões usados na fabricação de ferro. No entanto, os regeneradores em estufas não são uma aplicação de recuperação de calor, mas simplesmente o meio pelo qual o calor liberado da combustão do gás é transferido para o ar quente. Os sistemas regeneradores são especialmente adequados para aplicações de alta temperatura com exaustores sujos. Uma grande desvantagem dos regeneradores de forno é o tamanho grande e os altos custos de capital.

No caso dos regeneradores rotativos, eles operam de maneira semelhante aos regeneradores fixos, pois a transferência de calor é facilitada pelo armazenamento de calor em um meio poroso e pela alternância do fluxo de gases quentes e frios através do regenerador. Os regeneradores rotativos também são às vezes chamados de pré-aquecedores de ar e rodas de calor. Eles usam um disco poroso rotativo colocado em dois tubos paralelos, um contendo o gás residual quente e o outro contendo o gás frio. O disco, composto por um material de alta capacidade térmica, gira entre os dois tubos e transfere calor do tubo de gás quente para o tubo de gás frio. As rodas de calor são geralmente restritas a aplicações de baixa e média temperatura devido ao estresse térmico criado por altas temperaturas. Grandes diferenças de temperatura entre os dois tubos podem levar à expansão diferencial e grandes deformações, comprometendo a integridade das vedações de ar das rodas do tubo. Em alguns casos, as rodas cerâmicas podem ser usadas para aplicações de temperaturas mais altas. Outro desafio com rodas de calor é evitar a contaminação cruzada entre os dois fluxos de gás, pois os contaminantes podem ser transportados no material poroso da roda.

Uma vantagem da roda de calor é que ela pode ser projetada para recuperar umidade e calor de fluxos de gás limpo. Quando projetado com materiais higroscópicos, a umidade pode ser transferida de um tubo para outro. Isso torna as rodas de calor úteis principalmente em aplicações de ar condicionado, onde o ar quente e úmido de entrada transfere calor e umidade para o ar frio de saída. Além de sua principal aplicação em sistemas de aquecimento e ar condicionado, as rodas de calor também são usadas de forma limitada em aplicações de temperatura média.

Pré-aquecedores de ar passivos – Pré-aquecedores de ar passivos são equipamentos de recuperação de calor de gás para gás para usos de baixa a média temperatura onde a contaminação cruzada entre dois fluxos de gás deve ser evitada. Os pré-aquecedores passivos podem ser de dois tipos:(i) tipo de placa e (ii) tubo de calor.

O trocador de placas consiste em múltiplas placas paralelas que criam canais separados para fluxos de gás quente e frio. Fluxos quentes e frios alternam entre as placas e permitem áreas substanciais para transferência de calor. Esses sistemas são menos suscetíveis à contaminação em comparação com rodas de calor, mas geralmente são mais volumosos, mais caros e mais suscetíveis a problemas de incrustação.

O trocador de calor de tubo de calor consiste em vários tubos com extremidades seladas. Cada tubo contém uma estrutura de pavio capilar que facilita o movimento do fluido de trabalho entre as extremidades quente e fria do tubo. Neste trocador de calor, gases quentes passam por uma extremidade do tubo de calor, fazendo com que o fluido de trabalho dentro do tubo evapore. Os gradientes de pressão ao longo do tubo fazem com que o vapor quente se mova para a outra extremidade do tubo, onde o vapor se condensa e transfere calor para o gás frio. O condensado então volta para o lado quente do tubo por meio de ação capilar.

Queimadores regenerativos/recuperadores – Estes queimadores incorporam sistemas regenerativos ou recuperativos. Eles são mais simples e mais compactos em design e construção do que fornos regenerativos ou recuperadores autônomos. Esses sistemas proporcionam maior eficiência energética em comparação com queimadores que operam com ar ambiente. Um queimador auto-recuperável incorpora superfícies de troca de calor como parte do projeto do corpo do queimador para capturar a energia do gás de combustão que sai, que passa de volta pelo corpo. Os queimadores auto-regenerativos passam os gases de exaustão através do corpo do queimador para uma caixa de meio refratário e operam em pares de maneira semelhante a um forno regenerativo. Normalmente, os sistemas de queimadores recuperativos têm menos área de troca de calor e os sistemas de queimadores regenerativos têm massa menor do que as unidades autônomas. Assim, sua recuperação de energia é menor, mas seus custos mais baixos e facilidade de adaptação os tornam uma opção atraente para recuperação de energia.

Trocadores de calor/economizadores de tubos aletados – Os trocadores de calor de tubo aletado são usados para recuperar calor de gases de exaustão de baixa a média temperatura para o aquecimento de líquidos. O tubo aletado consiste em um tubo redondo com aletas anexadas que maximizam a área de superfície e as taxas de transferência de calor. O líquido flui através dos tubos e recebe calor dos gases quentes que fluem através dos tubos. Um trocador de tubos aletados, onde os gases de exaustão da caldeira são usados para o pré-aquecimento da água de alimentação, é geralmente chamado de “economizador” da caldeira.

Caldeira de calor residual – Caldeira de calor residual (WHB) é uma caldeira de tubos de água que utiliza gases de exaustão de média a alta temperatura para gerar vapor. Os WHBs estão disponíveis em uma variedade de capacidades, permitindo entradas de gás de 1.500 cum/hora a 1,5 milhão cum/hora. Nos casos em que o calor residual não é suficiente para produzir os níveis desejados de vapor, normalmente são adicionados queimadores auxiliares ou um pós-combustor para obter maior saída de vapor. O vapor pode ser usado para aquecimento de processo ou para geração de energia. A geração de vapor superaquecido geralmente precisa da adição de um superaquecedor externo ao sistema.

Pré-aquecimento da carga

O pré-aquecimento de carga refere-se a quaisquer esforços para usar o calor residual que sai de um sistema para pré-aquecer a carga que entra no sistema. O exemplo mais comum é o pré-aquecimento da água de alimentação da caldeira, onde um economizador transfere o calor dos gases de exaustão da combustão quente para a água que entra na caldeira. Outras aplicações utilizam a transferência direta de calor entre os gases de exaustão da combustão e os materiais sólidos que entram no forno.

Embora o pré-aquecimento da água de alimentação da caldeira seja uma prática padrão, o pré-aquecimento de carga do material antes da fusão em sistemas de queima direta não é tão amplamente utilizado. Isso se deve a uma variedade de razões, incluindo dificuldades no controle da qualidade do produto, questões associadas a emissões ambientais e o aumento da complexidade e custo de construção de sistemas avançados de carregamento de fornos/recuperação de calor. No entanto, a recuperação de calor via pré-aquecimento de carga tem recebido maior atenção nos últimos anos. As tecnologias e barreiras disponíveis para diferentes fornos de pré-aquecimento de carga variam substancialmente dependendo do tipo de forno e da carga em questão.

Opções e tecnologias de recuperação de energia de baixa temperatura

Embora a economia muitas vezes limite a viabilidade de WHR de baixa temperatura, existem várias aplicações em que o calor residual de baixo grau foi recuperado de forma econômica para uso. As grandes quantidades de calor residual estão disponíveis na faixa de 40 graus C a 200 graus C e há os desafios inerentes à sua recuperação e uso que exigem uma investigação separada e aprofundada da RCQ de baixa temperatura.

A maior parte do calor residual industrial está na faixa de baixa temperatura. Por exemplo, sistemas de combustão, como caldeiras, freqüentemente usam tecnologias de recuperação que liberam gases em torno de 150°C a 180°C. Além disso, grandes quantidades de calor residual podem ser encontradas na água de resfriamento industrial e no ar de resfriamento. Por exemplo, apenas o resfriamento de compressores de ar é responsável por uma quantidade substancial de calor residual por ano. Uma usina siderúrgica integrada (ISP) no Japão instalou com sucesso uma usina de geração de energia com capacidade de 3,5 MW usando água de resfriamento a apenas 98 graus C.

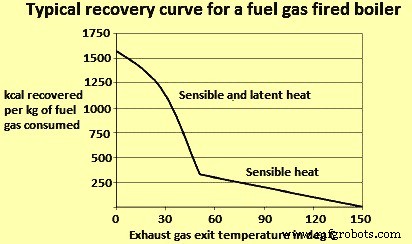

No caso de gases de escape de combustão, pode ser recuperado calor considerável se o vapor de água contido nos gases for resfriado a temperaturas mais baixas. Limites de temperatura mínima em torno de 120°C a 150°C são frequentemente empregados para evitar que a água nos gases de escape se condense e deposite substâncias corrosivas na superfície do trocador de calor. No entanto, resfriar ainda mais o gás de combustão pode aumentar consideravelmente a recuperação de calor, permitindo que o calor latente de vaporização seja recuperado. O calor latente compreende uma parte significativa da energia contida nos gases de escape. As tecnologias, que podem minimizar o ataque químico enquanto resfriam os gases de exaustão abaixo do ponto de condensação, podem alcançar aumentos substanciais na eficiência energética por meio da recuperação do calor latente da evaporação. A Fig 1 mostra a recuperação de energia com diferentes temperaturas de saída da pilha. Se os gases forem resfriados de 150°C a 60°C, haverá um aumento de 3% na eficiência. Os gases de resfriamento até 38°C capturam uma parte do calor latente e podem proporcionar um aumento de eficiência de 11%.

Fig 1 Recuperação de energia com diferentes temperaturas de saída da pilha

Existem três desafios que são enfrentados pela recuperação de calor a baixa temperatura. Esses desafios são apresentados a seguir.

- Há corrosão da superfície do trocador de calor. À medida que o vapor de água contido no gás de exaustão esfria, parte dele se condensa e deposita sólidos e líquidos corrosivos na superfície do trocador de calor. O trocador de calor deve ser projetado para resistir à exposição a esses depósitos corrosivos. Isso geralmente requer o uso de materiais avançados ou a substituição dos componentes do trocador de calor com frequência, o que geralmente é antieconômico.

- Grandes superfícies de troca de calor são necessárias para a transferência de calor. As taxas de transferência de calor são uma função da condutividade térmica do material de troca de calor, a diferença de temperatura entre as duas correntes de fluido e a área da superfície do trocador de calor. Como o calor residual de baixa temperatura envolve um gradiente de temperatura menor entre duas correntes de fluido, são necessárias áreas de superfície maiores para a transferência de calor. Isso limita a economia dos trocadores de calor.

- Há necessidade de um requisito para o calor de baixa temperatura. Recuperar calor na faixa de baixa temperatura só faz sentido se houver necessidade na planta para o calor de baixa temperatura. O uso final potencial é o aquecimento do processo de baixa temperatura. Outras opções incluem o uso de uma bomba de calor para “atualizar” o calor para uma temperatura mais alta para atender a uma carga que requer temperaturas mais altas. Além disso, as tecnologias de geração de energia de baixa temperatura estão surgindo lentamente.

Tecnologias de troca de calor de baixa temperatura

Estão disponíveis tecnologias de troca de calor de baixa temperatura que podem resfriar gases abaixo das temperaturas do ponto de orvalho para recuperar o calor residual de baixa temperatura. As opções de tecnologia incluem economizadores profundos, recuperação de condensação de contato indireto, recuperação de condensação de contato direto e condensadores de membrana de transporte desenvolvidos recentemente. A comercialização dessas tecnologias é limitada devido aos altos custos e porque as instalações não têm um uso final para o calor recuperado. Quando as instalações não têm uma utilização final para o calor residual, são utilizados outros meios de recuperação, que incluem bombas de calor e geração de energia a baixa temperatura. Essas tecnologias também são frequentemente limitadas por restrições econômicas.

Economizadores profundos – Economizadores profundos são projetados para resfriar os gases de escape a cerca de 70 graus C e para suportar o depósito de condensado ácido em sua superfície. O design dos economizadores pode ter diferentes alternativas. Pode ter instalação de uma seção 'descartável' na extremidade fria do economizador. Os tubos na extremidade fria se degradam com o tempo e precisam ser substituídos com muita frequência. A frequência das substituições depende da composição do gás de combustão e do material de construção. Uma das alternativas consiste em projetar o economizador com tubos de aço inoxidável. O aço inoxidável pode suportar gases ácidos melhor do que o aço macio normalmente usado na construção. Em outro projeto, usando aço C para a maioria do trocador de calor, mas usando tubos de aço inoxidável na extremidade fria onde ocorrem depósitos ácidos. O uso de trocadores de calor de tubos de vidro (principalmente para aplicações gás-gás, como pré-aquecedores de ar) ou materiais avançados, como o Teflon, podem ser outras alternativas.

Recuperação de condensação por contato indireto – As unidades de recuperação de condensação de contato indireto resfriam os gases até cerca de 40 graus C. Nesta faixa, o vapor de água nos gases condensa quase completamente. Os trocadores de contato indireto consistem em trocadores de calor de casco e tubo. Eles podem ser projetados com aço inoxidável, vidro, Teflon ou outros materiais avançados.

Recuperação de condensação por contato direto – A recuperação da condensação por contato direto envolve a mistura direta do fluxo do processo e do fluido de resfriamento. Como esse tipo de recuperação não envolve uma parede de separação através da qual o calor deve ser transferido, ele evita alguns dos desafios de grandes superfícies de transferência de calor necessárias para unidades de recuperação de contato indireto. Neste tipo de recuperação, à medida que os gases de combustão entram no permutador de calor, são arrefecidos por água fria introduzida na parte superior da unidade. A corrente de água aquecida sai pelo fundo do trocador e fornece calor para um sistema externo. Um desafio com a condensação de contato direto é que a água pode ser contaminada por substâncias no gás de combustão.

Condensador de membrana de transporte – Condensador de membrana de transporte (TMC) é uma tecnologia em desenvolvimento para capturar água (junto com o calor latente da água) do vapor de água em fluxos de exaustão de gás. A água é extraída do gás de combustão em temperaturas acima do ponto de orvalho empregando condensação capilar e reciclada na água de alimentação da caldeira. Como na recuperação de calor por contato direto, o TMC extrai água quente diretamente do gás de combustão. No entanto, como o TMC recupera a água via transporte através de uma membrana, a água recuperada não fica contaminada como na recuperação por contato direto. A tecnologia foi demonstrada para fluxos de exaustão limpos em uma caldeira a gás natural. No entanto, o TMC requer mais desenvolvimento em materiais avançados antes que seja possível uma implementação generalizada para fluxos de resíduos mais sujos.

Bomba de calor ou atualização de calor residual de baixa temperatura – As tecnologias de troca de calor mencionadas acima envolvem o fluxo de energia “descendo” de uma alta temperatura para um uso final de baixa temperatura. Isso pode colocar limitações nas oportunidades de recuperação de calor quando a temperatura do calor residual está abaixo da temperatura necessária para uma determinada carga de aquecimento. Como exemplo, o calor residual pode estar disponível na forma de água quente a cerca de 35°C, enquanto é necessária água quente a cerca de 85°C. Nesse caso, uma bomba de calor pode fornecer oportunidades para "atualizar" o calor para a temperatura de uso final desejada. As bombas de calor usam entradas de energia externas para acionar um ciclo que absorve energia de uma fonte de baixa temperatura e a rejeita em uma temperatura mais alta. Dependendo do design, as bombas de calor podem ter duas funções. Eles podem atualizar o calor residual para uma temperatura mais alta ou usar o calor residual como entrada de energia para acionar um sistema de resfriamento por absorção. As bombas de calor são mais aplicáveis a fluxos de produtos de baixa temperatura encontrados em indústrias de processo.

A atualização do calor pode ser econômica em alguns casos, dependendo do diferencial de temperatura necessário e dos custos relativos de combustível e eletricidade. Se uma instalação tiver uma carga de calor a uma temperatura ligeiramente superior à da fonte de calor residual, o calor pode, por vezes, ser fornecido de forma mais eficiente por uma bomba de calor do que se fosse obtido pela queima de combustível adicional. O coeficiente de desempenho (COP) é uma medida do desempenho da bomba de calor, determinado a partir da saída de calor e da entrada de trabalho e dada pela equação COP =Q/W onde Q é a saída de calor útil da bomba de calor e W é a entrada de trabalho.

Uma consideração importante na determinação da viabilidade de bombas de calor é a temperatura do calor residual e o aumento desejado na temperatura. O tipo de ciclo utilizado e o tipo de fluido de trabalho escolhido influenciam as temperaturas nas quais a bomba de calor pode receber ou rejeitar calor, bem como determinar o aumento máximo de temperatura alcançável. A eficiência de uma bomba de calor diminui à medida que a elevação desejada na temperatura aumenta.

Ciclo de compactação fechado – No ciclo de compressão fechado, uma bomba de calor é usada para diminuir a temperatura da água de resfriamento, enquanto usa o calor extraído para aumentar a temperatura da água de processo usada em outras partes da planta. A bomba de calor é composta por evaporador, compressor, condensador e válvula de expansão. No evaporador, a energia é transferida da fonte de calor residual para o refrigerante. Em seguida, o refrigerante entra no compressor, onde sua temperatura aumenta. O refrigerante superaquecido então entra no condensador e transfere calor para o dissipador de calor. Finalmente, o refrigerante é estrangulado em uma válvula de expansão antes de retornar ao evaporador.

Recompressão de vapor de ciclo aberto – A recompressão de vapor de ciclo aberto usa compressão para aumentar a pressão (e consequentemente a temperatura) do vapor residual. A recompressão mecânica de vapor usa um compressor mecânico, enquanto a recompressão térmica de vapor usa um ejetor de vapor e, portanto, é acionada por calor em vez de acionada mecanicamente

Bombas de calor de absorção – As bombas de calor de absorção são muito semelhantes ao ciclo de compressão fechado, exceto que o compressor é substituído por um mecanismo de absorção acionado por calor mais complexo. Dependendo das necessidades da planta, o sistema pode ser configurado de várias maneiras. Em um tipo, a bomba de calor pode usar uma entrada de calor de temperatura mais baixa e mais alta para rejeitar o calor em um nível intermediário (por exemplo, atualizar o calor de baixa temperatura). Em outro tipo, a bomba de calor pode usar uma entrada de temperatura média para rejeitar o calor em um fluxo de temperatura mais baixa e um fluxo de temperatura mais alta. Esta segunda aplicação pode ser utilizada para climatização e/ou refrigeração.

Geração de energia

A geração de energia a partir do calor residual normalmente envolve o uso do calor residual das caldeiras para criar energia mecânica que aciona o gerador elétrico. Esses ciclos de energia são bem desenvolvidos. No entanto, estão sendo desenvolvidas novas tecnologias que podem gerar eletricidade diretamente do calor, como a geração termelétrica e piezoelétrica. Ao considerar as tecnologias de geração de energia para WHR, um fator importante a ser considerado são as limitações termodinâmicas na geração de energia em diferentes temperaturas. A eficiência da geração de energia é fortemente dependente da temperatura da fonte de calor residual. Em geral, a geração de energia a partir de calor residual tem sido limitada apenas a fontes de calor residual de média a alta temperatura. No entanto, avanços em ciclos de energia alternados podem aumentar a viabilidade de geração em baixas temperaturas. Embora a eficiência máxima nessas temperaturas seja menor, esses esquemas ainda podem ser econômicos na recuperação de grandes quantidades de energia do calor residual.

Os três métodos para a geração de energia pelo uso de energia mecânica são descritos a seguir.

Ciclo Steam Rankine – O sistema mais utilizado para geração de energia a partir de calor residual envolve o uso do calor para gerar vapor, que então aciona uma turbina a vapor. O ciclo Rankine de vapor tradicional é a opção mais eficiente para recuperação de calor residual de fluxos de exaustão com temperaturas acima de 340°C. Em temperaturas de calor residual mais baixas, os ciclos de vapor tornam-se menos econômicos, pois o vapor de baixa pressão precisa de equipamentos maiores. Além disso, o calor residual de baixa temperatura não pode fornecer energia suficiente para superaquecer o vapor, o que é um requisito para evitar a condensação do vapor e a erosão das pás da turbina. Assim, as aplicações de recuperação de calor a baixa temperatura são mais adequadas para o ciclo orgânico Rankine ou ciclo Kalina, que utiliza fluidos com temperaturas de ponto de ebulição mais baixas em comparação com o vapor.

Ciclo de Rankine orgânico – O ciclo Rankine orgânico (ORC) opera de forma semelhante ao ciclo Rankine a vapor, mas usa um fluido de trabalho orgânico em vez de vapor. As alternativas incluem óleo de silício, propano, halo-alcanos (por exemplo, freons), isopentano, isobutano, p-xileno e tolueno, que têm um ponto de ebulição mais baixo e uma pressão de vapor mais alta do que a água. Isso permite que o ORC opere com temperaturas de calor residuais significativamente mais baixas. A faixa de temperatura mais adequada depende do fluido utilizado, pois as propriedades termodinâmicas dos fluidos influenciam a eficiência do ciclo em várias temperaturas. Em comparação com o vapor de água, os fluidos têm uma massa molecular mais alta, permitindo projetos compactos, maior fluxo de massa e maior eficiência da turbina. No entanto, como o ORC funciona em temperaturas mais baixas, a eficiência geral é baixa e depende da temperatura do condensador e do evaporador. Embora a eficiência seja menor do que uma usina de energia a vapor de alta temperatura, é importante lembrar que os ciclos de baixa temperatura são inerentemente menos eficientes do que os ciclos de alta temperatura. Os limites de eficiência podem ser expressos de acordo com a eficiência de Carnot, que é a máxima eficiência possível para uma máquina térmica operando entre duas temperaturas. Uma máquina de Carnot operando com uma fonte de calor a 150°C e rejeitando-a a 25°C tem apenas cerca de 30% de eficiência. In this light, a low efficiency in the range of 10 % to 20 % in case of ORC is a substantial percentage of theoretical efficiency, especially in comparison to other low temperature alternatives, such as piezoelectric generation, which are only 1 % efficient.

Although the economics of ORC, heat recovery need to be carefully analyzed for any given application, it is a useful alternative in those industries which do not have in-house use for additional process heat or no neighbouring plants which can make economic use of the heat.

Kalina cycle – The Kalina cycle is a variation of the Rankine cycle, using a mixture of ammonia and water as the working fluid. A key difference between single fluid cycles and cycles which use binary fluids is the temperature profile during boiling and condensation. For single fluid cycles, the temperature remains constant during boiling. As heat is transferred to the working medium (water), the water temperature slowly increases to boiling temperature, at which point the temperature remains constant until all the water has evaporated. In contrast, a binary mixture of water and ammonia (each of which has a different boiling point) increases its temperature during evaporation. This allows better thermal matching with the waste heat source and with the cooling medium in the condenser. Consequently, these systems achieve considerable greater energy efficiency. The cycle was invented in the 1980s.

Direct electrical conversion technologies

Whereas traditional power cycles involve using heat to create mechanical energy and ultimately electrical energy, new technologies are being developed which can generate electricity directly from heat. These include thermoelectric, thermionic, and piezoelectric technologies. However, these technologies are in development stage. A few have undergone some prototype testing in applications such as heat recovery in automotive vehicles.

Thermoelectric generation – Thermoelectric (TE) materials are semiconductor solids which allow direct generation of electricity when subject to a temperature differential. This technology is based on a phenomenon known as the Seebeck effect which states that when two different semiconductor materials are subject to a heat source and heat sink, a voltage is created between the two semi-conductors. Conversely, TE materials can also be used for cooling or heating by applying electricity to dissimilar semiconductors. Thermoelectric technology has existed for a long time (the thermoelectric effect was first discovered in 1821), but has seen limited use due to low efficiencies and high cost. Most TE generation systems in use have efficiencies in the range of 2 % to 5 %. These have mainly been used to power instruments on spacecraft or in very remote locations. However, recent advances in the nano-technology have enabled advanced TE materials which can achieve conversion efficiencies 15 % or higher.

In a recent study, it has been concluded that advanced TE packages are appropriate in medium to high temperature, high flow rate exhaust streams where facilities have little use for recovered waste heat. However, more development work is needed in this area. Low cost, high volume production methods for TE materials need to be developed in order to achieve this goal. Also, maintaining a high temperature differential across thin TE devices present a significant engineering challenge. Obtaining high heat transfer rates require advances in heat transfer materials and heat exchange systems with high heat transfer coefficients.

Piezo-electric power generation Piezo-electric power generation (PEPG) is an option for converting low temperature waste heat in the range of 100 deg C to 150 deg C to electrical energy. Piezo-electric technology converts mechanical energy in the form of ambient vibrations to electrical energy. A piezo-electric thin film membrane can take advantage of oscillatory gas expansion to create a voltage output. However, there are several technical challenges associated with PEPG technologies. These include (i) low efficiency (only around 1 % efficient), (ii) difficulties remain in obtaining high enough oscillatory frequencies (current devices operate at around 100 Hz, and frequencies needed are close to 1,000 Hz), (iii) high internal impedance, (iv) complex oscillatory fluid dynamics within the liquid/vapour chamber, (v) need for long term reliability and durability, and (vi) high costs.

While the conversion efficiency of PEPG technology is currently very low (1 %), there can be prospects to use PEPG cascading, in which case efficiencies can reach about 10 %. Other key issues are the costs of manufacturing piezoelectric devices, as well as the design of heat exchangers to facilitate sufficient heat transfer rates across a relatively low temperature difference.

Thermionic generation – Thermionic devices operate similar to thermo-electric devices. However, whereas thermoelectric devices operate according to the Seebeck effect, thermionic devices operate via thermionic emission. In these systems, a temperature difference drives the flow of electrons through a vacuum from a metal to a metal oxide surface. One key disadvantage of this technology is that it is limited to applications with high plying electricity to dissimilar semiconductors. Thermo-electric technology has existed for temperatures above 1,000 deg C. However, some development has enabled their use at around 100 deg C to 300 deg C range.

Thermo photo voltaic generator Thermo photo voltaic generators can be used to convert radiant energy into electricity. This technology involves a heat source, an emitter, a radiation filter, and a photo voltaic (PV) cell (like those used in solar panels). As the emitter is heated, it emits electro-magnetic radiation. The PV cell converts this radiation to electrical energy. The filter is used to pass radiation at wave-lengths which match the PV cell, while reflecting remaining energy back to the emitter. This technology can potentially enable new methods for WHR. A small number of prototype systems have been built for small burner applications and in a helicopter gas turbine.

WHR and iron and steel industry

The iron and steel industry employs several high temperature furnaces for coke, sinter, hot metal, and steel production and accounts for high energy consumption. While recovery from clean gaseous streams in the industry is common, heavily contaminated exhaust gases from coke oven, blast furnace (BF), basic oxygen furnace (BOF), and electric arc furnace (EAF) continues to present a challenge for economic WHR. Heat recovery techniques from these dirty gaseous streams are available, yet implementation has been limited due to high capital investment costs.

The steel industry has made the biggest progress in reducing its energy intensity. Such progress has been achieved by continuous casting and optimization of BF operation, and also through steel recycling and replacement of fossil fuels with recycled by-product gases (coke oven gas, blast furnace gas, and converter gas). In-situ waste heat recovery has been implemented wherever possible, for example, by recirculating hot flue gases inside the furnace where they were created to lower external energy demand, or by using hot flue gases to preheat combustion air or fuel gas. Such energy efficiency improvements still leave residual waste heat recovery opportunities, e.g. to produce steam for other parts of the process or to produce electricity.

WHR in case of steel plants is described below.

Coke production

Production of coke is an essential burden material for BF operation. Coke is produced in coke ovens, where coal is heated in an oxygen limited atmosphere. There are two methods for producing coke namely (i) the byproduct process, and (ii) the non-recovery process. In the byproduct process, chemical byproducts (crude tar, ammonia, and light oils) in the coke oven gas are recovered, while the remaining coke oven gas (COG) is cleaned and recycled within the steel plant. In the non-recovery process, the entire COG is burned in the process. The most common type of process is still the byproduct process and this is discussed below.

Byproduct cokemaking process has two areas of sensible heat loss namely (i) COG which is cooled in the gas cleaning process, and (ii) waste gas leaving the coke oven. The coke making process employs several coke oven chambers separated by heating flues. Recycled COG, and sometimes other gases such as BF gas, are used as the fuel source in the heating flue and supply heat to the oven chamber where coal carbonization takes place. As coal is carbonized in the oven chamber, gas and moisture (accounting for around 8 % to 11 % of charged coal) are driven off and leave through the pipes. The COG has a high heat content ranging from around 4000 kcal/cum to 4400 kcal/cum and hence it can be recycled for use as a fuel after undergoing a cleaning process.

The temperature of the crude COG at the oven outlet ranges from 650 deg C to 1000 deg C. At this point, the COG gas is a source of sensible heat. However, the heat is universally wasted due to the high amount of tar and other materials which can cause build up on heat exchanger surfaces. Upon leaving the oven, the COG is cooled by ammonia liquor spray followed by primary coolers. Different technologies are then used for removing tar, sulphur compounds, ammonia, and light oils. After cleaning, the COG is used as a fuel throughout the steel plant. In this arrangement, only the chemical energy of the COG is recovered when recycled, while the sensible heat is wasted.

While most of the steel plants do not employ heat recovery from COG, a limited level of heat recovery from COG is possible, as shown by the success of this practice in Japan. Coke oven facilities in Japan have successfully applied heat recovery through use of a low pressure heat transfer medium. In general, the minimum allowable temperature for the COG in the heat exchanger is around 450 deg C. At lower temperatures, tar condenses and leads to soot formation on the heat exchanger surface. Cooling to 450 deg C enables only about one third of the sensible heat to be recovered. However, it is unlikely that ISPs in other countries are going to pursue new technologies for heat recovery from crude coke oven gas. This is since ISPs are facing cost barriers with heat recovery from dirty exhaust streams. Also, the byproduct coke making process can become irrelevant in future years. It is likely that the ISPs are going to move away from the byproduct process to the non-recovery process due to environmental considerations. In the non-recovery process, the COG gas is burned within the process, and a WHB used to recover the sensible heat in the off gases.

Another source of sensible heat loss in coke ovens is the waste gases from the combustion of recycled fuel gases. The recycled fuel gases are used in the heating flue, which is adjacent to the oven chamber. Combustion of the fuel gases generates hot exhaust gases which leave the oven flue and pass through a regenerator to transfer heat to incoming combustion air and/or fuel. Waste gases leave the regenerator at temperatures averaging around 200 deg C. In some plants, the heat content of the waste gases are further recovered by use of a heat pipe or for preheating coal charge and reducing its moisture content. In this case, the temperature of the exhaust gases drops to around 60 deg C.

Production of sinter

Sintering plant consists of two major sections, sintering section and sinter cooling section. Heat recovery from both parts has been developed namely (i) from sintering section exhaust gas, and (ii) from cooling section cooling gas. There is large temperature difference depending on the position of the section. Average gas temperature in both sections is in the level of 100 deg C to 150 deg C, too low for effective heat recovery. Heat recovery is to be limited to high gas temperature zone, the final part of sintering section and primary part of cooling section, where gas temperatures of 300 deg C or higher are available. Although heat recovery zone is limited, the gas volume of sintering process is large enough for practical heat recovery.

The waste gas energy recovery system consists of hood, dust catcher, heat recovery boiler, circulation fan and de-aerator. Sintering machine exhaust gas is corrosive containing some dusts. Heat recovery is generally limited to high gas temperature zone as aggregated average temperature is low for heat recovery. At the same time, due to its corrosiveness, the gas temperature after heat recovery is to be kept above acid due point of the gas. Cooling gas is basically atmosphere air containing some dust. In case of sinter cooler, it is same as sintering machine heat recovery. Due to gas temperature distribution along with the cooler, heat recovery is limited to high gas temperature zone.

Sintering machine exhaust gas heat recovery can be categorized to circulation type and non-circulation type. In circulation type, gas after heat recovery are circulated to sintering machine as cooling gas replacement, whereas in non-circulation type, the gas after heat recovery is lead to gas treatment facility directly. Circulation type is adopted to improve heat recover efficiency.

In case of cooler heat recovery, the cooler gas is air. The cooler heat recovery system can be categorized as circulation type and non-circulation type. In case of non-circulation type, after heat recovery from hot gas zone, cooling gas is released to the atmosphere. In case of circulation type, after heat recovery from hot gas zone, cooling gas is led to cooler and reused for sinter cooling. Cooler gas temperature rises through recirculation and consequently results to higher heat recovery. On the other hand, cooling gas temperature rises up to the level of 180 deg C, cooling capability can decrease. Sinter temperature at outlet of the cooler is higher around 30 deg C in circulation type. Temperature difference is small enough and does not affect sinter plant operation. Recovered energy increases by 50 % in circulation type compared to non-circulation type. Fan power consumption is larger in case of circulation type. However, recovered power is far larger.

Hot metal production in BF

BF is one of the main units in ISPs. It converts iron ore into hot metal. Raw materials are charged from the top, including iron containing materials (lump iron ore, sinter, or pellets), additives (flux), and coke, while hot air and supplemental fuels are injected through tuyeres at the bottom of the furnace. The burden moves down through the BF and meets a rising current of hot gases. The hot air entering the BF is provided by several auxiliary hot blast stoves. In the hot blast stove, mixed gas consisting of BF gas (BFG) and COG are combusted. The heat from the combustion exhausts is transferred to a checker work regenerator. When the regenerator reaches an appropriate temperature, the flow of air is reversed and cold air is forced through the regenerator, which transfers heat to the cold air. The heated air is then injected into the furnace. The system operates according to the same principles as a regenerator used for heat recovery. However in this case, the regenerator is not a waste heat recovery unit, but rather the mechanism for transferring heat from the stove to the hot blast. Sources of off gas waste heat in BF include both the exhaust gases from the hot blast stove and the BFG leaving the BF.

There is sensible heat loss from BFG. New BFs are designed for efficient heat transfer, resulting into hot gases at the BF top in the low temperature range. The BFG is recovered for use as a fuel in blast air heating, rolling mill reheating furnaces, coke oven heating, power production, and steam generation. Since BFG has low calorific value, it is often mixed with COG or converter gas. BFG is required to be cleaned before it can be used as a fuel, and the sensible heat contained in the gas is rarely recovered. In some cases, BF operates at a sufficiently high pressure (2.5 atm or higher) to economically use a top pressure recovery turbine (TRT) for recovering of the pressure energy of the BFG. The gas is to be cleaned before entering the TRT, which is generally accomplished via wet cleaning, with the result that sensible heat of the off gas is lost. An alternative to wet cleaning technology is dry cleaning, in which the temperature of the gas entering the TRT can be raised to around 120 deg C. Dry type TRT technology is already working in several places. However, it is more expensive.

Another opportunity for WHR is from the combustion exhaust gases leaving hot blast stoves. The gases are at temperatures of around 250 deg C. The blast stove exhaust gas is relatively clean and is more compatible with heat recovery devices, making heat recovery from blast stoves a more common practice. The heat can be used to preheat combustion air and/or fuel gas. Heat exchangers used include rotary regenerators, fixed plate heat exchangers, and circulating thermal medium systems.

Production of liquid steel in BOF

BOF uses oxygen to oxidize impurities in the hot metal. Operation is semi-continuous:hot metal and scrap are charged to the furnace, oxygen is injected, fluxes are added to control erosion, and then the metal is sampled and tapped. The temperature required to melt the metal is supplied by the exothermic oxidation reaction and hence, no external heat source is needed.

The off gases from the BOF are at a high temperature. It has a high concentration of CO (carbon monoxide). Like COG and BFG, BOF gases offer opportunities for recovery of chemical energy and sensible heat. Challenges to WHR include high capital costs and the substantial maintenance problems resulting from hot dirty gases. Contaminants include iron oxides, heavy metals, SOx, NOx, and fluorides.

Various commercial methods for WHR are available. The two main methods for heat recovery are open combustion and suppressed combustion. In open combustion systems, air is introduced to the BOF gas duct to combust the CO. The heat generated is recovered with a waste heat boiler. In the suppressed combustion method, a skirt is added to the converter mouth to reduce air infiltration and combustion of the CO. The gas is then cleaned, collected, and used as a fuel. It is also possible to recover both the gas and the sensible heat via a combined boiler/suppressed combustion gas recovery system.

Liquid steel production by EAF

The steel industry has experienced significant growth in manufacture from recycled scrap via electric smelting. EAF and induction furnace are the two types of furnaces used to melt ferrous scrap for electric smelting. Out of these two, EAF is the prominent furnace. The furnace is refractory lined and typically covered by a retractable roof, through which C electrodes are lowered. Charge materials are lowered through the roof. Fluxes and alloying agents are also added to help control the quality of the material. The electrodes are then lowered to about an inch above the metal, and the current provides heat for melting the scrap. During furnace operation, several gases and particulate emissions are released, including CO, SOx, NOx, metal oxides, volatile organic compounds (VOCs), and other pollutants. Off gas temperatures at peak loads can equal anywhere from 1,350 deg C to 1,950 deg C. Exhaust gases are responsible for losses of around 20 % of the power input. Half of these losses are due to the chemical energy in the gases, while the other half is sensible heat. Additionally, around 8 % to 10 % of energy input is also lost to EAF cooling water jacket.

The most common method for heat recovery is scrap preheating, which has been widely used. The use of off gases to preheat scrap can save from 5 % to 10 % of total EAF energy consumption. Initial designs for scrap preheat required piping off gases to the charging bucket. Some of the challenges with these systems include the need to transport preheated scrap containing semi-burned non scrap materials (e.g., plastics), as well the evaporation of volatiles which create odour and environmental control problems. Alternatives to the bucket preheating system include the Consteel process, the Fuchs shaft furnace, and the Twin shell furnace. These processes have been installed at various places.

The Consteel process involves continuous charging of scrap and uses a scrap conveyer, a feeding system, and a preheater. The preheater is a refractory lined tunnel where off gases flow opposite the flow of scrap charge. Air is introduced into the preheater to burn the CO and CO2 and thus both the chemical and sensible heat in the off gas is used. An afterburner is sometimes installed to burn remaining CO and other compounds.The Fuchs shaft furnace involves a shaft immediately above the arc furnace roof. The charge is loaded via baskets in three stages. The baskets are refractory lined and designed with a seal which prevents the escape of fumes. Scrap heating is further assisted by auxiliary oxy-fuel burners. Additionally, afterburners are installed to completely combust all the CO. One additional benefit of the system is that charge acts as a dust filter, capturing around 40 % of the dust and returning it to the furnace, thus enabling slight increases in yield.

The benefits and drawbacks of scrap preheating systems depend on the specific operation. In some cases, it enables reduced electricity consumption and increased productivity. In other cases, scrap preheating systems are difficult to maintain. As EAFs become increasingly efficient and tap to tap times are reduced, scrap handling can reduce productivity and possibly create burdensome maintenance demands. In one case, the energy savings enabled by scrap preheating are reduced by about one half when tap to tap times are reduced by a third.

Power plant boilers

Boilers in ISPs normally use BFG and COG as fuel. The exhaust gas temperature for the boilers varies with the boiler’s age and the controls used. Temperatures can be fairly high (340 deg C to 450 deg C), with O2 content varying from 3 %7.5 %. The waste heat is in the form of clean, contamination-free gases and does not require further conditioning. The areas of waste heat and recovery from boilers and steam systems include (i) use of exhaust gases to preheat BFG and COG, (ii) use of low-temperature power generation if economically justifiable, (iii) preheating service water or river water for use in the plant, if possible and required, and low-pressure steam can be condensed and reused for the boiler water system instead of venting.

Reheating furnace

Reheating furnace is a key equipment of the hot rolling mills. Its function is to continuously heat billets, slabs or blooms of different sizes and grades upto 1,250 deg C. Most of the new reheat furnaces are walking beams furnaces (WBF). On the WBF, the heating is done over and under the products which are handled from charging side to discharging side by means of insulated and cooled beams (skids). A key performance criterion for reheating furnaces is heating homogeneity. 20 % to 30 % of the energy input is typically wasted divided between several thermal losses namely (i) the temperature of the exhaust gas between the combustion air recuperator and the stack is at 250 deg C to 300 deg C with natural gas fuel and higher with lower calorific value fuel, (ii) the product handling systems inside the furnace with skids and post cooling system, and (iii) wall and doors losses, hardly recoverable.

Water is used to constantly cool the skid system which is in contact with a very hot atmosphere in the furnace. This water loop typically enters at 40 deg C and is heated by 15 deg C before being directed to a dedicated cooling system.

At several places, WHR is carried out on the skid cooling system by producing steam when it is needed in the plant for other purposes. On its own, this installation reduces losses through the skid system because of the use of water cool pipes used at higher temperature. If steam is not needed by the plant then an ORC (adapted for such temperatures around 200 deg C) can be installed on the steam circuit to produce electricity. This installation has the benefit of being easily and safely operable especially with high variability of the losses because of the constant temperature brought by the water phase change. Most of the time, this technology is not installed because of long payback, and the energy contained in exhaust gases is wasted.

An electricity production system is possible to recover energy from exhaust gases. Depending on the heat source temperature, either a water-steam cycle (with low efficiency furnace) or an ORC (with better efficiency) are available. However, most of the time those technologies are not installed because of their long payback. This situation can have another solution. This solution combines heat from the skid cooling loop operated at higher pressure and temperature so as to produce a mixture of steam and water at around 215 deg C in a closed loop and heat from exhaust gases. The two heat sources are recovered separately thanks to organic heat fluid loops and then combined to form a common heat source.

The heat fluctuation from the exhaust gases (temperature and volume are modified) in case of furnace power variations (production or product variations) are balanced because of the constant temperature of the heat coming from the skid cooling system. Thus operation of the system is easy and makes the global heat source more stable especially with high fluctuations.

It is possible that the reheat furnace production can fluctuate in few minutes, which affects the heat content of exhaust gases entering the WHR system. The ORC is a rather flexible system which can accommodate such variations upto a certain point. An ORC can typically operate down to 30 % of its nominal capacity, and automatically shuts down when the heat input goes below that threshold. However, the economic aspect is affected as electricity production also decreases as well.

Heat storage solutions can be adapted to daily variations are becoming available for industrial applications and can be used in combination with an ORC to flatten its production. Oil is, for instance, is appropriate heat storage medium at that temperature level. Economic benefits need to be assessed on a case by case basis.

Waste heat from solid streams

In addition to waste heat losses from off gases, solid streams and cooling water are sources of additional sensible heat losses. Solid products and byproducts with significant waste heat losses include hot coke, hot sinter, BF slag, BOF slag, cast steel, and hot rolled steel. Though the heat from solid streams are often more difficult to recover, the heat losses are high. The sensible heat loss from coke is recovered in some plants coke dry quenching (CDQ) as an alternative to wet quenching. CDQ involves catching incandescent coke in a specially designed bucket, which is discharged into the CDQ vessel. An inert gas such as nitrogen passes over the coke and recovers its sensible heat. The hot gas is then passed through a waste heat boiler. Energy saving is in the range of 0.2 million to 0.25 million kcal per ton of coke. There have also been attempts to recover heat from other solid flows via radiant heat boilers. This was unsuccessful for BF and BOF slag, but has been commercialized for recovering heat from cast steel in a few locations in Japan and Germany.

Another option for reducing heat losses from cast steel is hot charging, in which cast products are charged to the reheating furnace while still hot. Hot charging can save about 0.12 million kcal per ton. Sensible heat loss from hot rolled steel can also be partially recovered by using water cooling. Since the final temperature of the cooling water is generally low (around 80 deg C), it can be upgraded for other heating applications with a heat pump.

Processo de manufatura

- Lixeira inteligente

- Tecnologia de ponta da Indústria 4.0

- Tecnologias derrubando a Indústria 4.0

- O que é lixo ambiental?

- 15 Capítulo 6:Tratamento térmico

- Processo de tratamento térmico do aço

- 3 Etapas do Processo de Tratamento Térmico

- Tratamento térmico de alumínio e ligas de alumínio

- Tratamento térmico de cobre e ligas de cobre

- Métodos de recuperação de energia:sistema refrigerado a ar x sistema refrigerado a água