Propriedades de resistência à corrosão de ligas de alumínio

Nas fundições de metais, o alumínio e suas ligas estão entre os principais materiais de fundição devido às suas vantagens sobre outros metais. A liga de alumínio possui ductilidade, alta fundibilidade, alta resistência e, principalmente, alta resistência à corrosão em diferentes ambientes e agentes químicos.

A resistência à corrosão do alumínio é criada por um filme de óxido inerte formando sobre uma superfície metálica que fornece uma camada protetora, evitando que a superfície de alumínio seja exposta ao seu entorno.

Um filme de óxido na superfície é formado devido à reação química da superfície do alumínio com oxigênio e água. Na verdade, este é o primeiro estágio da corrosão do metal. Embora o filme de óxido tenha apenas 5-10 nm de espessura, ele evita a ferrugem do metal assim que é exposto a um ambiente oxidante como a água.

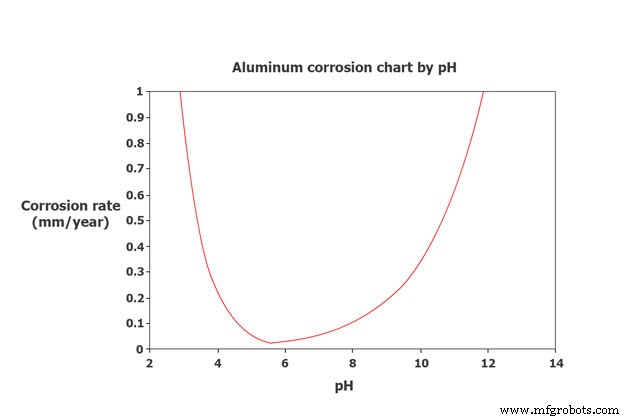

Na maioria dos ambientes, a taxa de corrosão das ligas de alumínio diminui com o tempo, em parte porque a estabilidade do filme de óxido determina sua resistência à corrosão, que depende do valor de pH do ambiente.

Normalmente, os filmes de óxido são estáveis na faixa de pH de cerca de 4 a 8. Se o pH estiver abaixo de 4, dissolverá os ácidos, e se o pH estiver acima de 8, dissolverá o álcali para criar sólidos cristalinos, que é a ferrugem.

Na indústria de fundição, para melhorar as propriedades de fundição do alumínio e reduzir os defeitos de fundição de alumínio, as fundições de metal geralmente adicionam um teor mais alto de Si à liga de alumínio, o que torna mais provável a ocorrência de corrosão localizada e desencoraja a anodização para diminuir a resistência à corrosão do alumínio fundido.

Para otimizar a resistência à corrosão das ligas de alumínio fundido, é necessário entender a relação entre o processo de produção da liga de alumínio e a microestrutura do alumínio. Portanto, conduzimos uma avaliação abrangente da pesquisa sobre corrosão de metais em geral e ligas de alumínio em particular de acordo com vários métodos de fundição de alumínio, como fundição em areia, fundição sob pressão, etc.

Este é o artigo mais detalhado, abrangente e direto que você pode encontrar sobre a corrosão das ligas de alumínio, que é altamente reativa e possui várias propriedades excelentes.

Vamos dar uma olhada conosco – fundição VIC!

Natureza corrosiva das ligas de alumínio

A corrosão de ligas de alumínio em um ambiente substancial é devido às reações catódicas e anódicas co-ocorrendo na mesma taxa na superfície do metal.

A reação catódica é o processo de oxidação do metal, e a reação anódica é a redução da substância no ambiente. A oxidação e a redução acontecem simultaneamente, e os elétrons são transferidos entre os dois reagentes. Portanto, o metal transporta eletricidade.

Reação de oxidação :Al → Al 3+ + 3e

Reação redox do hidrogênio :H + + e → ½ H2

Ou reação redox de oxigênio :O2 + 2H2 O + 4e – → 4OH –

Em essência, essas reações ocorrem na microestrutura da liga. A microestrutura de uma liga de alumínio é determinada pelos elementos de liga e pelo tratamento termomecânico.

Com liga de alumínio puro sem adição de elementos metálicos, não há posições de metal dentro da microestrutura. Como resultado, é improvável que a reação catódica aconteça, minimizando assim a possibilidade de corrosão.

Em relação às ligas de alumínio heterogêneas misturadas com componentes de liga, partículas intermetálicas são formadas para produzir precipitados de 1-300 nm de diâmetro. Os precipitados consistem em diferentes características eletroquímicas que são as áreas que estão sendo atacadas pela corrosão.

Limite de corrosão de ligas de alumínio

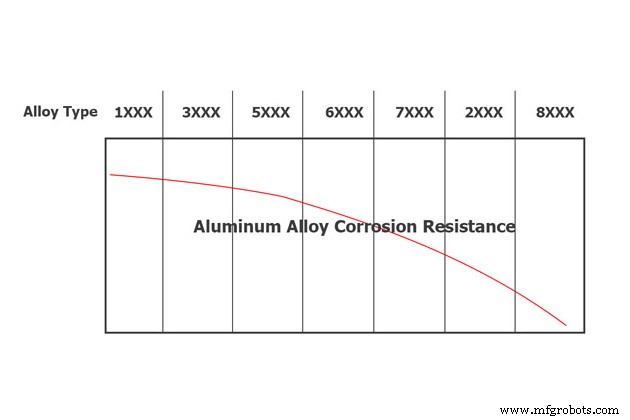

A resistência do alumínio à corrosão aumenta à medida que sua pureza aumenta. No entanto, devido à alta ductilidade do alumínio, quanto mais pura a liga de alumínio, menos aplicações ela oferece.

Normalmente, os metais são adicionados para aumentar a dureza e a fundição do alumínio , levando a uma diminuição da sua resistência à corrosão.

Abaixo estão as análises da resistência à corrosão das ligas de alumínio.

1. A liga da série 1xx.x:alumínio comercialmente puro

A liga da série 1xx.x é a liga mais pura, contendo cerca de 99,93% de alumínio puro e tem uma taxa de corrosão medida muito baixa, cerca de 0,8 µA em 1 cm 2 a 2,3 cm 2 .

Devido à excelente resistência à corrosão, a série 1xx.x não é amplamente aplicada diariamente devido à sua baixa dureza.

Algumas de suas aplicações incluem ligas da série 100 usadas na indústria de embalagens de papel alumínio e como material para panelas. Também é usado para produzir a produção de ligas secundárias ou como revestimento para outras séries.

2. A liga da série 2xx.x:Alumínio – cobre

A liga de alumínio da série 2xx.x contém um alto teor de Cu, cerca de 4-10%, por isso possui altas propriedades mecânicas e é usada em estruturas, especialmente na indústria de construção aeroespacial.

No entanto, a adição de Cu à liga afetará sua durabilidade . Embora a dureza seja significativamente melhorada (cerca de 500Mpa), é suscetível à corrosão em ambientes industriais com umidade.

A série 200 tende a formar defeitos de fundição, de modo que muitas vezes são limitadas à produção de padrões simples de fundição .

Um teste eletroquímico com 0,5 M H2 SO4 solução mediu a taxa de corrosão de cerca de 0,45µA/cm 2 , em comparação com a medição em solução de NaCl a 3%. Este experimento foi realizado com três ligas Al-Cu com razão Cu de 5%, 10% e 15%, respectivamente, e conclui-se que a taxa de corrosão de 3 ligas foi a mesma.

Outro experimento foi realizado pelo método de solidificação direcional, pesquisando o efeito da taxa de resfriamento e o teor de Cu da liga Al-4,5%Cu.

Três amostras foram retiradas em três posições diferentes da superfície do resfriador de metal. Observando ao nível microscópico, mostra uma melhor taxa de corrosão quando a taxa de resfriamento é maior.

3. A liga da série 3xx.x:Alumínio – Manganês

A liga de alumínio da série 3xx.x geralmente está disponível em chapas finas. É uma liga de alumínio com adição de silício e cerca de 1% de componente manganês para melhorar a resistência à corrosão na solução sólida. A resistência desta liga é média, cerca de 110MPa.

Se o trabalho a frio e o recozimento forem realizados, a série 3xxx alcançará excelentes propriedades mecânicas. Eles também têm altas propriedades de fundição, então até 90% do alumínio fundido mundial pertence à série 300. Portanto, a pesquisa de corrosão com ligas de alumínio fundido geralmente é conduzida na série 300 .

Muitos experimentos sobre corrosão de ligas da série 3xx.x foram conduzidos, principalmente com tecnologia de fundição por gravidade e fundição sob pressão.

Fundição de liga de alumínio por tecnologia de fundição por gravidade

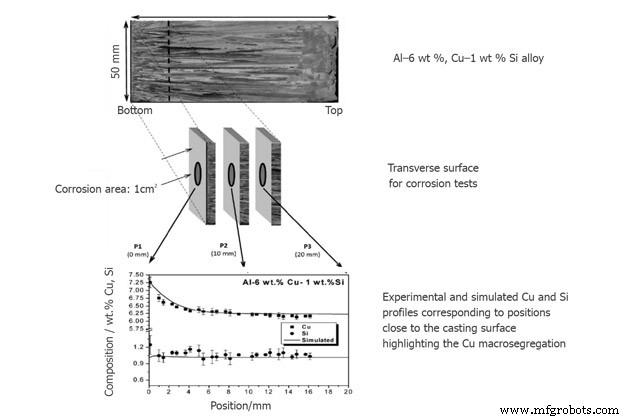

Um estudo mostrou que a densidade de corrente de corrosão e o parâmetro de impedância do Al-8%Cu-3%Si induzem uma maior resistência à corrosão do que o Al-6%Cu-1%Si.

Os testes de corrosão são realizados na posição da seção transversal de fundição, a 0, 10 e 20 mm da superfície de fundição a frio.

Este experimento mostra que Si e espaçamento do braço dendrito secundário (SDAS) dependem um do outro e afetam a resistência à corrosão do Al-6%Cu-1%Si.

Na matriz de alumínio α, ligas de alumínio fundido facilmente formam compostos intermetálicos . A presença de manganês na série 300 compensa o efeito catódico do Fe nos compostos intermetálicos, tornando-os menos corrosivos.

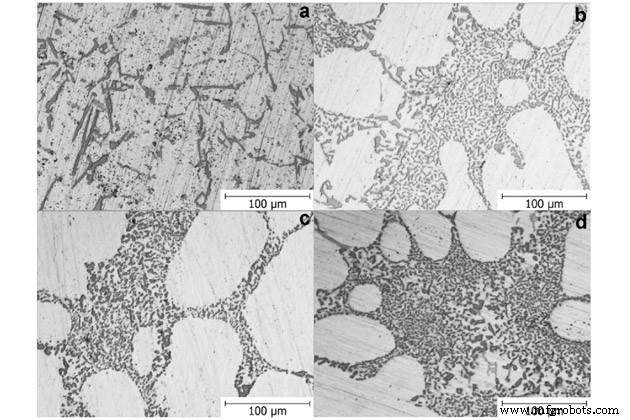

Os pesquisadores também realizaram experimentos sobre os efeitos do Sr na corrosão de ligas de alumínio.

Micro-observações mostraram ainda a mudança do eutético de silício da morfologia grossa e fina para a morfologia da fibra conectiva.

uma. nenhum Sr adicionado

b:Sr 120 ppm

c:Sr 170 ppm

d:Sr 250 ppm

Conclusão :A morfologia da fibra ligada do silício eutético aumenta a resistência à corrosão das ligas de alumínio. Os níveis detalhados de resistência à corrosão são mostrados na tabela a seguir:

| Adição Sr | Antes | Depois |

| 120 ppm | 13,8 µA/cm 2 | 0,42 µA/cm 2 |

| 150 ppm | 10,2 µA/cm 2 | 1,47 µA/cm 2 |

Fundição de liga de alumínio com tecnologia HPDC (fundição de alta pressão)

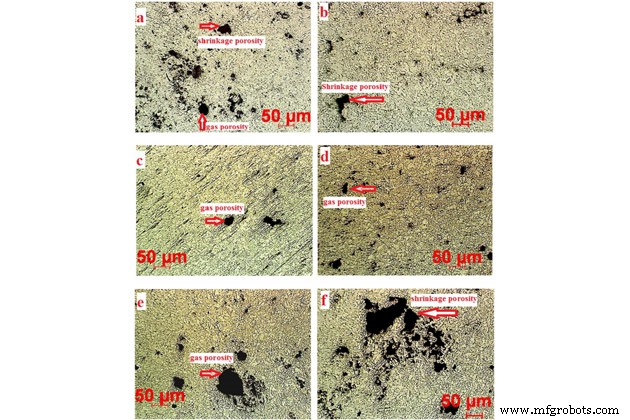

De acordo com os documentos registrados, este experimento pulverizou metal em três temperaturas diferentes:579°C, 643°C e 709°C com duas pressões de injeção de 35 MPa de 70 MPa. A observação da microestrutura mostra que em baixa temperatura, o dendrito de alumínio é fragmentado e em alta temperatura, o dendrito é mais refinado.

Este experimento conclui que quanto maior a porosidade, menor a resistência à corrosão da liga de alumínio. A porosidade aumenta gradualmente de acordo com os seguintes resultados experimentais:

a:579°C/35 MPa (3,15% de porosidade)

b:579°C/70 MPa

c:643°C/35 MPa

d:643°C / 70 MPa

e:709°C/35 MPa

f:709°C / 70 MPa (4,91% de porosidade)

Com a tecnologia HPDC, bolhas de ar são criadas devido à alta taxa de injeção, resultando em fundição de alta porosidade e causando defeitos de porosidade do gás.

4. A liga da série 5xx.x:Alumínio – Magnésio

A série 5xx.x contém menos de 6% de Mg. O magnésio tem uma solubilidade em alumínio que aumenta a resistência à corrosão e a dureza da liga. A dureza da série 500 é superior a 380MPa.

A série 500 pode resistir à corrosão em ambiente de água do mar , por isso é aplicado na indústria naval.

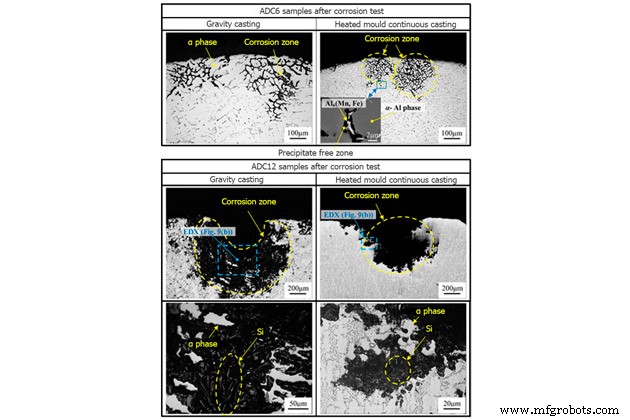

Pesquisas sobre resistência à corrosão da liga Al-3%Mg-1%Si por fundição por gravidade e método de fundição contínua encontraram corrosão severa na zona livre de precipitado.

A figura acima mostra os resultados do experimento; com tecnologia de fundição por gravidade, a liga Al-3Mg-1Si é corroída a uma taxa mais alta do que a fundição contínua. Na verdade, a tecnologia de fundição contínua tem uma taxa de resfriamento mais rápida , levando a uma proporção de solução sólida mais alta .

A Série 500 também tem um problema de corrosão - um distúrbio de densidade pesada que pode causar Mg da fase β prejudicial2 Al3 precipitação em ligas com> 3% Mg e exposição a altas temperaturas por longos períodos.

5. A liga da série 6xx.x:Alumínio – Magnésio – Silício

A liga de alumínio da série 6xx.x à base de silício aumenta a fluidez e reduz o ponto de fusão.

Esta liga tem uma dureza> 300MPa, principalmente na forma extrudada e na forma de folha.

Silício e Mg são adicionados à liga, excedendo 1,4% aumentará a resistência ao envelhecimento.

A série 600 obtém boa resistência à corrosão , por isso é amplamente utilizado no ambiente marinho e na fabricação de motores de trem.

6. A liga da série 7xx.x:Alumínio – Zinco – Magnésio

A liga da série 7xx.x tem durabilidade de até 580MPa; essa alta resistência é alcançada devido à fase η (MgZn2 ) precipitação. Portanto, é amplamente utilizado na indústria aeroespacial .

A desvantagem da série 700 é a resistência à corrosão reduzida; eles são suscetíveis à erosão ambiental e corrosão sob tensão.

Para reequilibrar a resistência à corrosão, foram realizados tratamentos térmicos complexos, como tratamentos térmicos secundários.

7. A liga da série 8xx.x:Alumínio – Lítio

A liga de alumínio da série 8xx.x é misturada com elemento Li, com solubilidade em alumínio de até 16%.

A série 800 é muito leve e obtém alta rigidez; assim, tem um alto potencial para uso na indústria aeroespacial.

No passado, as ligas de alumínio contendo Li tinham a maior taxa de corrosão entre todas as ligas de alumínio; mas hoje, as ligas Al-Li com adição de Cu superaram essa limitação.

8. A liga da série 9xx.x:Alumínio – Nikel

Liga da série 9xx.x com adição de níquel para aumentar a dureza, mas reduzir a ductilidade e a resistência à corrosão .

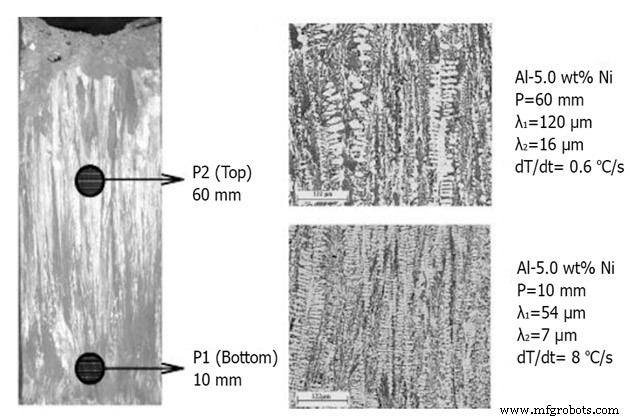

Um estudo sobre ligas Al-5%Ni:pegou 1 amostra da liga na posição P1, que está a 10mm da borda do molde com uma taxa de resfriamento de cerca de 8°C/s, e 1 amostra a 60mm da borda do molde borda do molde a um resfriamento de 0,6°C/s.

O resultado foi que a taxa de corrosão da posição P2 é de 1,5 µA/cm 2 , e na posição P1 é 3,5 µA/cm 2 .

Saiba mais informações sobre os tipos de alumínio:https://vietnamcastiron.com/types-aluminum/

Efeito dos elementos de liga na corrosão da liga de alumínio

1. O efeito do Mg

O Mg é adicionado à liga de alumínio para melhorar as propriedades mecânicas. Mg reduz a taxa de reação da reação catódica quando presente em solução sólida (devido à baixa densidade de corrente de troca de Mg) e aumenta a resistência à corrosão.

2. O efeito do Si

Si é adicionado com Mg cria um Mg2 Precipitado de Si que aumenta a dureza da liga de alumínio, mas causa corrosão local . A adição excessiva de Si causará rachaduras por corrosão sob tensão devido ao aparecimento de Si no limite e acelerará a reação catódica.

3. O efeito do Cu

Semelhante ao Mg, a presença de Cu faz com que uma liga de alumínio forme uma reação catódica localizada que causa corrosão. No entanto, o principal objetivo das ligas das séries 600 ou 700 é adicionar Cu à composição para propósito de fortalecimento da dureza , não para o objetivo anticorrosivo.

4. O efeito do Zn

A adição de Zn à liga de alumínio pode formar a fase τ Al-Mg-Zn em vez da fase β Al3 Mg2 , que causa rachaduras por corrosão sob tensão . As ligas usadas na indústria aeroespacial ainda usam Zn para formar um precipitado com dureza aumentada.

5. O efeito do Fe

No processo de produção, a liga de alumínio geralmente mistura Fe na composição. O processo de remoção de Fe é muito caro. O Fe é difícil de dissolver na liga e mantém uma reação catódica, resultando em resistência à corrosão reduzida . Fe combinado com Mn ou Cu na liga também é um fator que impede a resistência à corrosão.

6. O efeito do Mg

A inclusão de manganês na liga de alumínio reduzirá a concentração de Fe e aumentará a resistência à corrosão. No entanto, se a quantidade de Mn exceder o limite de solubilidade (1,25% em peso), levará à formação de Al6 Mn, que aumenta a reação catódica e causa problemas de corrosão .

7. O efeito do Li

O lítio desempenha o papel de aumentar a dureza da liga de alumínio, então a liga Al-Li é amplamente utilizada no campo da aviação. No entanto, Li apareceu ao longo dos contornos de grão, causando um rápido aumento na taxa de corrosão e propagação local da corrosão .

Tipos de corrosão da liga de alumínio

Corrosão uniforme

A corrosão uniforme é um tipo comum de corrosão que ocorre quando o pH é muito alto ou muito baixo . Todas as áreas de superfície da liga são erodidas na mesma proporção. O filme de óxido de alumínio não pode proteger o metal e será erodido gradualmente.

A corrosão uniforme pode ser facilmente identificada e tratada usando tintas ou revestimentos em um nível de corrosão permitido.

Com ligas de alumínio, inibidores como ácido crômico ou proteção catódica podem ser usados.

Corrosão galvânica

A corrosão galvânica ocorre quando uma liga de alumínio é conectada a um material condutor , reagindo mais fortemente em um ambiente condutivo . No ponto de contato entre o alumínio restante e o metal formará um ataque de corrosão. Por exemplo, em soldas de metal, a corrosão se formará concentrada no lado do metal menos nobre.

A corrosão galvânica também ocorre com ligas de alumínio heterogêneas contendo compostos intermetálicos. Por exemplo, em ligas de alumínio contendo cobre, a corrosão aumenta significativamente se imersa em água ou ambientes agressivos.

No caso de contato entre alumínio e aço inoxidável em ambiente seco, o nível de corrosão aumentará apenas ligeiramente. Mas em um ambiente úmido, aumentará acentuadamente.

Para evitar a ocorrência de corrosão galvânica, é necessário separar os dois metais um do outro inserindo um material isolante como borracha de neoprene na posição de contato dos dois metais ou redesenhando, para que os dois metais não se toquem.

Corrosão de fenda

A corrosão em frestas se origina de fendas ou juntas e depois se espalha para áreas da superfície em um ambiente úmido.

Um exemplo típico é o local onde o parafuso e o metal ao qual é aparafusado formam ferrugem, na presença de umidade ou água entrando na fenda.

Corrosão por pites

A corrosão por pites é uma forma de corrosão local que ocorre em uma superfície metálica quando embebida em um ambiente úmido .

A corrosão por pites geralmente ocorre quando a superfície da liga é coberta com uma fina película de óxido, que se forma durante a fabricação do metal ou reação com o meio ambiente.

Em relação à liga de alumínio, o filme de óxido de alumínio é formado muito rapidamente e a ligação cria uma barreira entre as superfícies metálicas. No entanto, isso ainda não impede o contato entre a umidade e os furos na superfície do metal.

Quando aparecerem vazios na superfície devido ao impacto de uma célula local, esses buracos, se não puderem se reparar mecanicamente, serão preenchidos com produtos corrosivos que parecem nódulos.

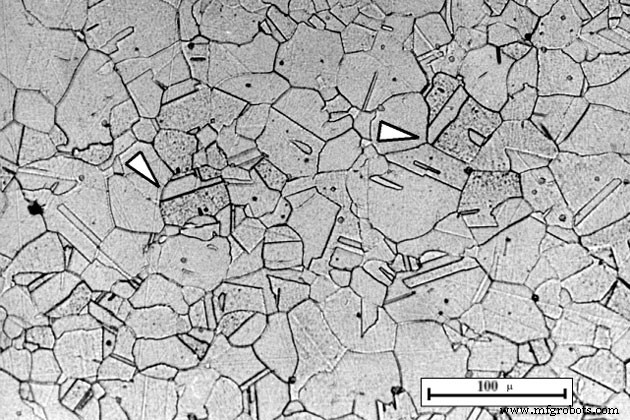

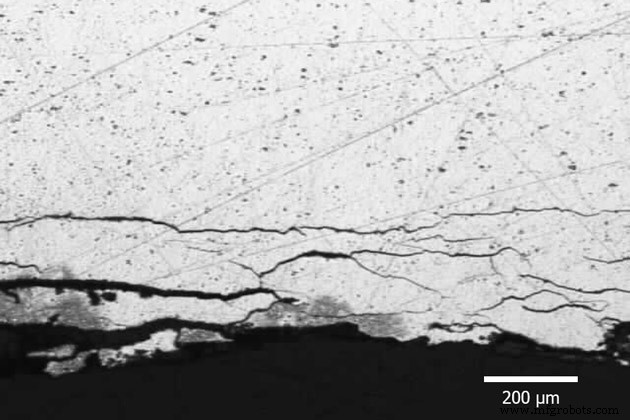

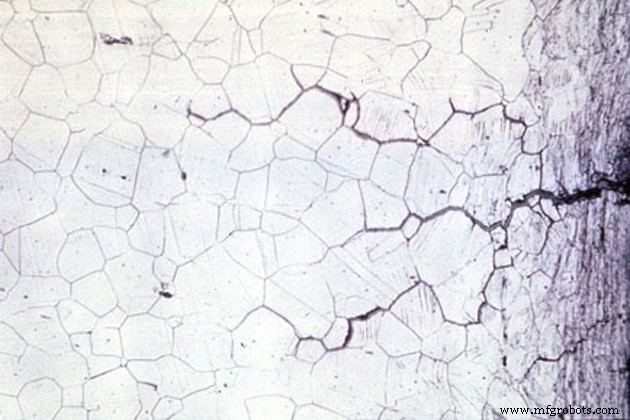

Corrosão Intergranular

A corrosão intergranular é um ataque de corrosão local ao longo do contorno de grão ou adjacente ao contorno de grão do metal, criando um caminho de corrosão.

O contorno de grão é uma concentração de partículas estranhas, o desvio aqui faz com que seja altamente ativo do que a área interna, então a taxa de corrosão aqui é mais rápida.

O nível de corrosão pode variar dependendo de sua microestrutura , que por sua vez depende do tratamento térmico. O tratamento térmico produz precipitados de partículas e pode fazer o limite de grão mais ativo e destruir rapidamente o material.

Corrosão por esfoliação

Esfoliação Corrosão é a corrosão que aparece ao longo dos limites de grão que correm paralelamente para a superfície metálica. Comparado ao metal base, o produto corrosivo é maior em peso, o que força o metal a separar camadas , fazendo com que o metal inche .

Esfoliação A corrosão geralmente ocorre em ligas Al-Mg-Cu e Al-Zn-Cu.

A extensão da corrosão depende principalmente da composição e distribuição do precipitado no contorno de grão.

Quebra por corrosão por estresse

Stress Corrosion Cracking (SCC) é a deterioração das propriedades mecânicas de uma liga sob a influência do estresse e de um ambiente corrosivo. Inicialmente, devido ao estresse mecânico, aparecem pequenas rachaduras, depois no ambiente corrosivo, as trincas se desenvolvem muito rapidamente, criando uma rápida destruição do material.

Das 8 ligas de alumínio, as ligas das séries 2xx.x, 5xx.xe 7xx.x são as mais suscetíveis ao SCC.

O ímpeto de dois agentes:a tensão de tração estática e o ambiente específico induzem a fissuração intergranular ou transgranular do metal. SCC pode acontecer inesperadamente e progredir rapidamente.

O ambiente específico é um fator essencial em causar SCC. Apenas uma concentração muito pequena de alguns produtos químicos altamente ativos pode criar uma rachadura e gradualmente levar à destruição catastrófica da liga.

Fadiga por corrosão

A fadiga por corrosão é a degradação mecânica do material sob os efeitos de estresse e corrosão cíclica .

Embora a superfície de alumínio tenha uma película de óxido de alumínio naturalmente protegida, esta pode ser quebrada quando submetida a efeitos corrosivos cíclicos.

A resistência à fadiga do material diminui a cada ciclo e não depende de suas condições metalúrgicas .

Experimentando a resistência à corrosão da liga de alumínio em NaCl, a resistência à fadiga é de 108 ciclos e sua resistência à corrosão está na faixa de 25% a 35%, comparada com a do ar.

Corrosão Filiforme

A corrosão filiforme é um caso especial de corrosão em frestas, na qual fibras finas aparecem como túneis finos em direções aleatórias e sem ramificações; estas fibras finas contêm produtos corrosivos.

A corrosão filiforme pode ocorrer em uma superfície metálica desprotegida ou abaixo da fina película protetora de metal, com aproximadamente 0,1 mm de espessura. O filme pode ser um revestimento ou proteção contra corrosão.

Quando o material entra em contato com água e oxigênio, faz com que produtos corrosivos penetrem no espaço entre o revestimento e a superfície metálica, especialmente através de arranhões , expandindo-se gradualmente em aglomerados corrosivos.

Resistência à corrosão do alumínio

Para resistir efetivamente à corrosão de ligas de alumínio, é necessário isolar completamente a superfície metálica do ambiente . Para conseguir isso, é necessário usar um revestimento orgânico como pintura.

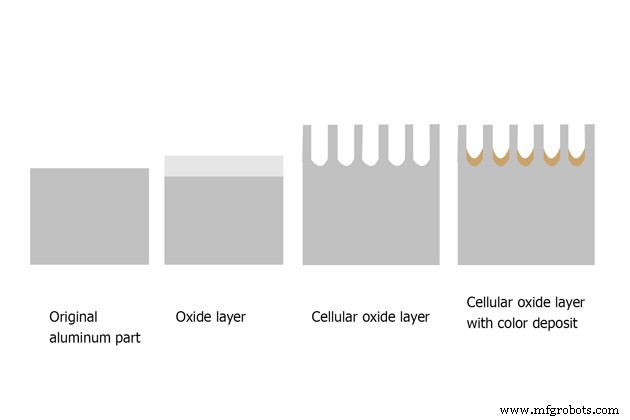

No entanto, pintar na superfície de alumínio não é um processo fácil porque a superfície do alumínio não possui porosidade . Portanto, é necessário promover um filme de óxido na superfície através da anodização ou revestimento de conversão para melhorar a aderência da tinta.

1. Crie um revestimento na superfície de alumínio

1.1. Técnica de anodização

O método mais comum para resistir à corrosão do alumínio e suas ligas é a anodização. Este é um método de criar um filme de óxido relativamente espesso fora da superfície de alumínio para ajudar a resistir à corrosão.

Inibidores pode ser adicionado à camada externa da camada anodizada enquanto esta camada está se formando, ou também pode ser adicionado após a formação para aumentar o nível de proteção do metal.

Existem diferentes tipos de anodização:

- Este é um processo popular e de longa data para desenvolver eletroquímica para o filme de óxido protetor na superfície. Um filme de óxido é formado controlando rapidamente a oxidação superficial do alumínio. O filme é relativamente fino, de 0,5μm a 18μm, e não conduz eletricidade.

- Este método é mais ecológico do que a anodização cromática. Ele usa corrente contínua e solução eletrolítica, que é o ácido sulfúrico, para oxidar a superfície do alumínio. A corrente elétrica passou pela liberação de oxigênio da superfície de alumínio, formando uma camada de óxido de 1,8μm a 25μm. Esse processo cria uma camada firme de espuma na parte superior e precisa de vedação para fechar os poros.

- Este método usa uma peça de liga de alumínio como ânodo para eletrólise em um ambiente de água contendo ácido sulfúrico, e pelo menos um composto é selecionado do grupo de Molibdato, Wolfram, Vanadato e Manganita. A espessura máxima da camada de óxido é de 50μm.

- Este método é bastante semelhante à anodização com ácido sulfúrico, mas produz uma camada de óxido mais espessa que aumenta a resistência à corrosão. A espessura da camada de óxido é de cerca de 20 µm a 100 µm e é estritamente controlada para evitar deformação térmica.

1.2. Revestimento de conversão química

O revestimento de conversão química também é conhecido como filme químico ou revestimento de cromato . Este é o processo de aplicação de cromato ao substrato de metal para criar uma superfície resistente à corrosão, durável e com condutividade elétrica estável.

Este revestimento de conversão é um inibidor de corrosão e um primer para melhor adesão ao acabamento.

Para realizar este procedimento, é necessário mergulhar a parte metálica no produto químico contendo o composto de cromo por vários minutos para formar um filme de espessura apropriada. O revestimento de conversão química é o filme que está seco e endurece.

Esse processo é descrito a seguir:

Reação redox entre cromo e alumínio:

Cr 6+ + Al 0 → Cr 3+ + Al 3+

Em seguida, reaja com hidróxido em água para criar uma solução alcalina:

Cr 3+ + 3HO – → Cr(OH)3

Al 3+ + 3HO – → Al(OH)3

A solução alcalina seca e endurece, formando um revestimento seco, principalmente Cr2 O3 , que tem cerca de 0,2-0,3μm de espessura.

No entanto, este revestimento Chrome é bastante tóxico , portanto, hoje em dia, as pessoas usam métodos de processamento alternativos, como monocamadas auto-montadas, química sol-gel, terras raras, cobalto, etc. Isso se destina a proteger contra corrosão metálica de superfícies que foram pré-eliminadas partículas IM.

2. Revestimentos orgânicos

Depois que a peça de alumínio é coberta com o ânodo ou convertida quimicamente, a superfície está pronta para ser revestida com o revestimento orgânico. O sistema de revestimento orgânico consiste em um primer e um acabamento .

Primer é a principal camada protetora que irá inibir a corrosão quando se trata de água ou contato com metal. O acabamento aumentará o nível de proteção e também será usado para fins estéticos.

Como pintar ligas de alumínio:https://vietnamcastiron.com/painting-cast-aluminum-process/

Conclusão

A partir dos estudos de ligas de alumínio baseados na base química, microestrutura e ambiente, podemos apreender os fatores cruciais na seleção e desenvolvimento das ligas de alumínio.

A microestrutura determina a resistência mecânica e a resistência à corrosão da liga. A coleta de informações sobre os tipos de corrosão, bem como a análise da resistência à corrosão das ligas de alumínio, aprimorará o estudo do tratamento de superfície.

Aumentando a resistência à corrosão, garantindo uma maior resistência da liga requer pesquisa e testes mais intensivos. The current method of hardness enhancement, which simply precipitating the crystalline matrix, is no longer possible.

Read more about the most popular aluminum casting defect:https://vietnamcastiron.com/aluminum-casting-shrinkage/

This document was compiled by Mr.Dinh Tien Vu from VIC, based on following sources:

UK Aluminum industry Fact Sheet 2:Aluminum and Corrosion from Alfed.

Review Corrosion of Cast Aluminum Alloys from MDPI.

Durability and Corrosion of Aluminium and Its Alloys:Overview, Property Space, Techniques and Developments By N. L. Sukiman, X. Zhou, N. Birbilis, A.E. Hughes, J. M. C. Mol, S. J. Garcia, X.

Please cite the sources if you would like to use the information in this document.

Processo de manufatura

- Várias ligas de alumínio para fabricação

- Propriedades e aplicações das ligas de cobre-níquel

- Propriedades e finalidades:Alumínio Bronze

- Propriedades do material de alumínio 6061

- Encontrando alumínio satisfatório

- Como as propriedades exclusivas de cuproníquel resistem à corrosão marinha e a aves

- Evitando a corrosão do alumínio

- EN 12163 Grau CuNi3Si1 TH

- Printdur® Ni625

- Sanicro 41 Trabalho a Quente