Como gerenciar ativos com eficácia por criticidade

Embora a maioria dos processos de gerenciamento de confiabilidade seja baseada no gerenciamento de ativos críticos, muitas organizações não conseguem entender totalmente o significado por trás da classificação de criticidade. A maioria dos especialistas em confiabilidade dirá que os ativos “críticos” têm o maior impacto na missão da planta, seja na taxa de produção, na qualidade do produto produzido ou no custo por produto produzido.

Operando sob essa mentalidade, eles frequentemente negligenciam a única característica que torna cada ativo “crítico” em primeiro lugar. Por meio da construção adequada do modelo de análise de criticidade, a engenharia de confiabilidade será capaz de ilustrar quais aprimoramentos de confiabilidade devem ser feitos para gerenciar a criticidade, melhorando assim sua capacidade de gerenciar ativos por criticidade.

O que há no número?

A primeira etapa na configuração de um modelo de análise de criticidade é definir as características que serão usadas para analisar cada ativo sustentável. Essas características devem abranger uma ampla gama de atributos de negócios, como:

- Missão e impacto no cliente

- Segurança e impacto ambiental

- Capacidade de isolar falhas de ponto único

- Histórico de manutenção preventiva (PM)

- Histórico de manutenção corretiva (CM)

- Tempo médio entre falhas (MTBF) ou “confiabilidade”

- Probabilidade de falha

- Lead time sobressalentes

- Valor de substituição de ativo

- Taxa de utilização planejada

Cada característica deve então ser ponderada usando uma escala de zero a 10 para identificar a importância para o negócio. Quanto maior a escala, mais fácil será identificar com precisão os ativos “críticos”; entretanto, a pontuação total possível não deve exceder 100. Ao definir um limite de 100, você está reforçando o “peso” de cada característica.

O que pode ser aprendido com o número?

Este é o ponto onde a maioria dos processos de gerenciamento de confiabilidade dá errado. Muitos modelos em uso hoje definirão uma classificação de criticidade com base em uma faixa de pontuação. Por exemplo, um ativo com pontuação entre 75 e 100 pode ser considerado "crítico", enquanto um ativo com pontuação inferior a 25 pode ser "dispensável". Essa prática mina todo o conceito de análise de criticidade.

A organização também pode dar a cada ativo um número de 1 a 5 e chamar todas as coisas iguais. Este agrupamento de pontuações não fornece dados significativos para estabelecer um programa de gerenciamento de ativos, nem delineia entre ativos "críticos" para ilustrar quais ativos são controlados por regulamentação, missão crítica ou simplesmente não confiáveis.

Precisamos reconhecer que todos os ativos não são criados iguais. Também precisamos lembrar que o modelo que estamos tentando implementar é uma “análise”, que por definição significa escrutinar ou examinar os dados coletados para obter conhecimento com o propósito de tomar decisões. Os resultados de nossa análise não devem apenas identificar os ativos que estão entre os 20% superiores, mas também devem indicar a característica principal que torna cada ativo crítico.

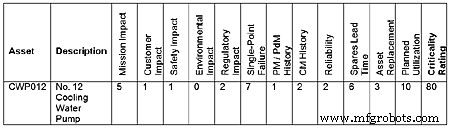

Tabela 1

Usando o exemplo da Tabela 1, podemos deduzir que o “No. 12 Cooling Water Pump ”é um ativo crítico, pois se enquadra nas principais diretrizes de 20%, mas a pontuação de 80 por si só não nos diz nada sobre como gerenciar esse ativo“ crítico ”.

Por meio de uma análise mais aprofundada, podemos concluir que, ao reduzir as consequências associadas a uma falha de ponto único - por meio de troca de um único minuto de matrizes (SMED), peças sobressalentes prontas para serviço ou estoque de peças críticas geridas adequadamente - podemos diminuir a classificação de criticidade, permitindo o grupo de confiabilidade deve concentrar seus esforços no que realmente não é confiável.

Gerenciamento de ativos por criticidade

Uma vez que entendemos o significado por trás do número, o modelo de análise de criticidade torna-se uma ferramenta usada para desenvolver o programa de gerenciamento de ativos. Para os ativos que estão entre os 20 por cento superiores, os especialistas em confiabilidade normalmente procederão com uma análise de efeitos e modos de falha (FMEA) para avaliar a prioridade de risco associada a cada tipo de falha e para determinar as ações corretivas apropriadas.

Mas, novamente, devemos considerar as características críticas que são comuns em toda a organização, em todos os ativos, críticos ou não. Ao fazer isso, o gerenciamento de ativos se torna um processo que abrange toda a fábrica. Se o “impacto da missão” é comumente crítico, então a organização pode precisar considerar planos de redundância de equipamento.

Para aquelas organizações que consideram o “Tempo de reposição de peças” particularmente crítico, um programa de melhoria de gerenciamento de materiais deve ser iniciado. E dentro das organizações que lutam para gerenciar o custo do “Histórico de Manutenção Corretiva”, um programa de manutenção preventiva / preditiva formalizado deve ser implementado.

Índice de classificação para despesas de manutenção (RIME)

A criticidade de ativos também nos fornece um método para gerenciar ativos por meio da priorização do trabalho. O método de classificação das despesas de manutenção é baseado em um índice que combina a classificação de "classificação de trabalho" e classificação de "criticidade de ativos", para produzir um único número "RIME" que é então usado por planejadores, programadores e gerenciamento de materiais para priorizar o carga de trabalho.

Para obter mais informações sobre o gerenciamento de ativos por criticidade, entre em contato com a Life Cycle Engineering em www.LCE.com.

Manutenção e reparo de equipamentos

- Como trabalhar na nuvem do Azure com eficácia

- Como gerenciar riscos de segurança na nuvem

- Como usar o Azure DevOps de maneira eficaz?

- Como RONA e OEE medem a utilização de ativos

- Como seus ativos são sustentáveis?

- Como o treinamento adequado pode aumentar a confiabilidade

- Como usar um pulverizador de tinta com eficácia

- Como gerenciar seu departamento de compras remotamente

- Como os controles de conexão ajudam a gerenciar recursos

- Como maximizar a vida útil da máquina e dos componentes na fabricação