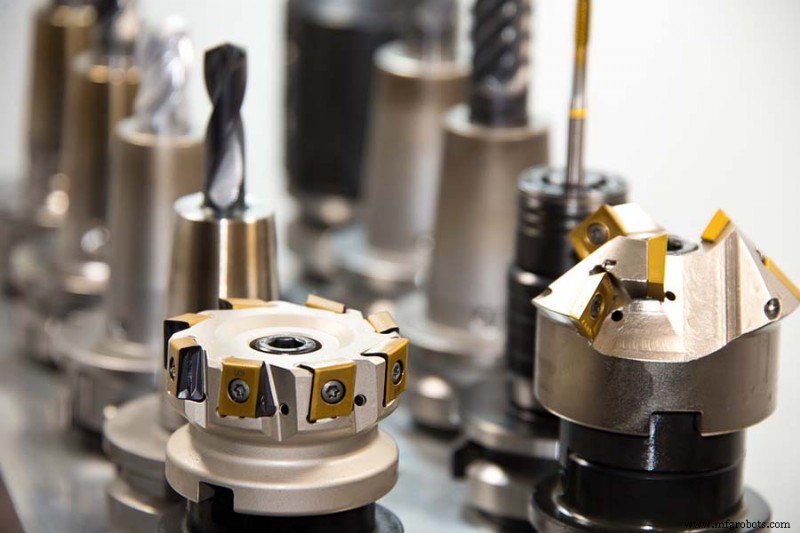

Como entender corretamente a vida útil da ferramenta de usinagem CNC?

Na usinagem CNC, a vida útil da ferramenta refere-se ao tempo desde o momento em que a ponta da ferramenta corta a peça até o momento em que a ponta da ferramenta é descartada ou o comprimento real da superfície da peça. O tempo de usinagem da ponta da ferramenta é o principal índice de avaliação para as empresas de ferramentas calcularem a vida útil da ferramenta.

A vida útil da ferramenta geral é de 15 a 20 minutos de processamento contínuo de cada lâmina. A vida útil da ferramenta é medida por empresas em condições relativamente ideais em laboratório. De acordo com as diferentes profundidades de corte e avanços de diferentes materiais da peça, cada lâmina é processada continuamente por 15-20 minutos, e a relação entre a velocidade linear correspondente e o avanço é calculada para formar a tabela de parâmetros de corte correspondente. Portanto, a tabela de dados de corte de cada empresa também é diferente.

1. A vida útil da ferramenta pode ser melhorada?

A vida útil da ferramenta é de apenas 15-20 minutos, a vida útil da ferramenta pode ser melhorada? Obviamente, a vida útil da ferramenta pode ser facilmente melhorada, mas apenas à custa da velocidade da linha. Quanto menor a velocidade da linha, mais óbvio é o aumento da vida útil da ferramenta (mas quanto menor a velocidade da linha, a vibração durante a usinagem reduzirá a vida útil da ferramenta).

2. Existe algum significado prático para melhorar a vida útil da ferramenta?

No custo de processamento da peça, a proporção do custo da ferramenta é muito pequena. Se a velocidade da linha diminuir, mesmo que a vida útil da ferramenta aumente, o número de peças processadas pela ferramenta não aumentará necessariamente, mas o custo de usinagem da peça aumentará.

É preciso entender corretamente que faz sentido aumentar o número de peças de trabalho o máximo possível e, ao mesmo tempo, garantir a vida útil da ferramenta.

3. Fatores que afetam a vida útil da ferramenta

1. Velocidade da linha

A velocidade da linha tem um grande impacto na vida útil da ferramenta. Se a velocidade da linha for superior a 20% da velocidade da linha especificada da amostra, a vida útil da ferramenta será reduzida para 1/2 da original. Se for aumentada para 50%, a vida útil da ferramenta será de apenas 1/5 da original. Para melhorar a vida útil da ferramenta, é necessário conhecer o material, estado e faixa de velocidade linear da ferramenta para cada peça a ser usinada. As facas de cada empresa têm diferentes velocidades de linha. Podemos realizar uma pesquisa preliminar a partir das amostras relevantes fornecidas pela empresa e depois ajustá-la de acordo com a situação específica durante o processamento, para que um efeito relativamente ideal possa ser alcançado. Os dados de velocidade de linha para desbaste e acabamento são inconsistentes. O desbaste é principalmente para remover a tolerância e a velocidade da linha é baixa. O acabamento é principalmente para garantir precisão dimensional e rugosidade, e a velocidade da linha é alta.

2. Profundidade de corte

A profundidade de corte tem menos efeito na vida útil da ferramenta do que a velocidade da linha. Cada ranhura tem uma faixa relativamente grande de profundidades de corte. No desbaste, a profundidade de corte deve ser aumentada o máximo possível para garantir uma grande taxa de remoção de material. No acabamento, a profundidade de corte deve ser a menor possível para garantir a precisão dimensional e a qualidade da superfície da peça. No entanto, a profundidade de corte não pode exceder a faixa de corte da ranhura. Se a profundidade de corte for muito grande, a ferramenta não pode suportar a força de corte, resultando em lascamento da ferramenta. Se a profundidade de corte for muito pequena, a ferramenta apenas arranhará e apertará a superfície da peça de trabalho, causando sério desgaste no flanco, reduzindo assim a vida útil da ferramenta.

3. Alimentação

Comparado com a velocidade da linha e a profundidade de corte, o avanço tem pouco efeito na vida útil da ferramenta, mas tem um grande efeito na qualidade da superfície da peça. No desbaste, aumentar o avanço pode melhorar a taxa de remoção do material. No acabamento, a redução do avanço pode melhorar a rugosidade da superfície da peça. Se a rugosidade permitir, a taxa de avanço pode ser aumentada o máximo possível para melhorar a eficiência da usinagem.

4. Vibração

Além dos três fatores de corte, a vibração tem um grande impacto na vida útil da ferramenta. Existem muitas razões para a vibração, incluindo rigidez da máquina, rigidez da ferramenta, rigidez da peça, parâmetros de corte, ranhura da ferramenta, raio do arco da ponta da ferramenta, ângulo de folga da lâmina, comprimento da extensão da haste da ferramenta, etc., mas a principal razão é que a rigidez do sistema é não é suficiente para resistir ao tempo de processamento. A força de corte faz com que a ferramenta vibre continuamente na superfície da peça durante a usinagem. Para remover ou reduzir a vibração, uma consideração abrangente deve ser dada. A vibração da superfície da peça de trabalho pode ser entendida como a batida constante entre a ferramenta e a peça de trabalho, em vez do corte normal, que causará algumas pequenas trincas e lascas na ponta da ferramenta, e essas trincas e lascas aumentarão a força de corte e agravar ainda mais a vibração, o que aumenta ainda mais o grau de trincas e lascas, reduzindo bastante a vida útil da ferramenta.

5. Material da lâmina

Ao usinar peças, consideramos principalmente os materiais da peça, os requisitos de tratamento térmico e a necessidade de usinagem intermitente. Por exemplo, pastilhas para usinagem de aço e pastilhas para usinagem de ferro fundido não são necessariamente as mesmas para dureza de usinagem HB215 e HRC62, e pastilhas para usinagem intermitente e usinagem contínua não são as mesmas. Peças de aço são usadas para usinagem de peças de aço, pastilhas de fundição são usadas para usinagem de peças fundidas, pastilhas de CBN são usadas para usinagem de aço endurecido e assim por diante. Para o mesmo material da peça, se for de processamento contínuo, é necessário o uso de uma lâmina de maior dureza, o que pode melhorar a velocidade de corte da peça, diminuir o desgaste da ponta da ferramenta e diminuir o tempo de processamento. Se for processamento intermitente, precisa usar uma lâmina de melhor tenacidade. Reduza efetivamente o desgaste anormal, como lascas, e prolongue a vida útil da ferramenta.

6. Número de lâminas usadas

A ferramenta gerará muito calor durante o uso, o que aumentará muito a temperatura da lâmina, mas quando a ferramenta não for processada ou resfriada com água de resfriamento, a temperatura da lâmina diminuirá, portanto, a lâmina estará sempre na alta faixa de temperatura, fazendo com que a lâmina seja continuamente expandida e contraída termicamente, resultando em pequenas rachaduras na lâmina. Ao usinar a pastilha com a primeira aresta, a vida útil da ferramenta é normal, mas à medida que o uso da pastilha aumenta, a trinca se espalhará para outras arestas de corte, resultando na redução da vida útil das outras arestas de corte.

4. O número de peças processadas dentro da faixa de vida útil da ferramenta pode ser aumentado?

Como a vida útil da ferramenta é de apenas 15-20 minutos, o comprimento efetivo de corte da ferramenta determina o número de peças realmente usinadas dentro da faixa de vida útil da ferramenta. Aumentar o rendimento das peças significa reduzir o tempo de usinagem e o comprimento de corte de peças individuais. Ajustando adequadamente os parâmetros de corte da ferramenta, o tempo de usinagem da peça pode ser reduzido:

- Dentro de uma faixa razoável de velocidade de linha, aumentar adequadamente a velocidade de linha não pode reduzir o comprimento de processamento da peça de trabalho, mas pode reduzir o tempo de processamento da peça de trabalho.

- Aumentar a profundidade de corte pode reduzir o número de usinagens em desbaste e o comprimento de corte efetivo da peça, reduzindo assim o tempo de processamento.

- Aumentar adequadamente a taxa de alimentação também pode reduzir efetivamente o comprimento de corte e diminuir o tempo de processamento.

Processo de manufatura

- Como prolongar a vida útil da sua fresa de topo

- Deflexão da ferramenta em usinagem CNC

- Saiba como maximizar a eficiência da usinagem CNC

- Como projetar peças para usinagem CNC

- Como o raio de canto afeta a usinagem CNC

- Como fazer peças de usinagem CNC com tolerâncias apertadas

- O custo da usinagem CNC

- Como selecionar os melhores materiais para usinagem CNC?

- O que é a deflexão da ferramenta na usinagem CNC e como reduzi-la?

- A história do centro de usinagem CNC:por que e como é desenvolvido?