Compreendendo as necessidades de lubrificante dos acoplamentos

Em um mundo ideal, vários componentes podem ser produzidos em uma única peça ou acoplados e instalados em um alinhamento perfeito. No entanto, no mundo real, componentes separados devem ser reunidos e conectados no local.

Os acoplamentos são necessários para transmitir forças rotacionais (torque) entre dois comprimentos de eixo e, apesar das tentativas mais rigorosas, o alinhamento nunca é perfeito. Para maximizar a vida útil de componentes como rolamentos e eixos, a flexibilidade deve ser incorporada para absorver o desalinhamento residual que permanece após todos os ajustes possíveis serem feitos. A lubrificação adequada dos acoplamentos é crítica para seu desempenho.

Figura 1. Tipos de desalinhamento

DESALINHAMENTO

O desalinhamento pode ocorrer como um deslocamento ou deslocamento angular em dois dos três eixos possíveis (Figura 1). O terceiro eixo, na direção longitudinal, não é comumente medido, embora erros nessa direção possam resultar em cargas axiais excessivas em um sistema. Para grandes instalações, como grandes compressores, são usados métodos de alinhamento de fio. Aplicações menores têm tradicionalmente usado leituras de indicador de mostrador de borda e face para quantificar e corrigir o desalinhamento, embora os indicadores ópticos a laser tenham crescido em popularidade devido à sua facilidade de uso e precisão.

Em organizações de manutenção que definem o ritmo, também são feitos esforços para compensar o crescimento térmico que ocorre no equipamento durante a operação. Todos os materiais (exceto água) se expandem um pouco quando aquecidos; o valor pelo qual o fazem é determinado pelo coeficiente de expansão térmica do material e pelo grau de aquecimento. Uma máquina que é alinhada à temperatura ambiente irá rastejar para uma posição de desalinhamento conforme os materiais da máquina sobem ou caem para a temperatura operacional.

São feitas tentativas para pré-aquecer ou resfriar o equipamento para as condições normais de operação antes de realizar as verificações de alinhamento. Alternativamente, cálculos de crescimento térmico antecipado podem ser usados para desalinhar intencionalmente o trem de força à temperatura ambiente de modo que possa crescer e ficar alinhado. Quaisquer que sejam as precauções tomadas para tornar os alinhamentos tão precisos quanto possível, alguma quantidade de desalinhamento residual permanecerá inevitavelmente. O desalinhamento força os componentes rígidos da máquina, como eixos, a defletir para ficarem efetivamente alinhados. Essa deflexão tensiona os componentes, causa vibrações e distribui cargas mais altas e desiguais nas estruturas que sustentam esses elementos, como os mancais. Essas tensões desperdiçam energia e podem reduzir drasticamente a vida útil e a confiabilidade do equipamento.

Projetados adequadamente, os acoplamentos podem absorver as forças de desalinhamento para que componentes mais caros, críticos e sensíveis possam ser salvos. Embora os eixos rotativos pareçam robustos, os rolamentos que os sustentam são alguns dos componentes de precisão mais sensíveis do trem de força.

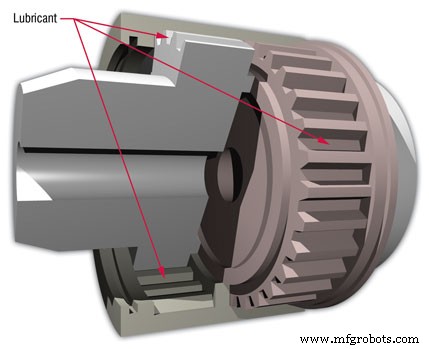

Figura 2. Acoplamentos de engrenagem

TIPOS DE ACOPLAMENTOS

Os projetos de acoplamento podem ser divididos em quatro categorias principais, cada uma com vários projetos específicos. Os acoplamentos sólidos e magnéticos não requerem lubrificação, mas estão incluídos aqui para integridade. Os acoplamentos sólidos são estruturas fundamentalmente rígidas que não compensam o desalinhamento, mas permitem que dois eixos sejam unidos para transmitir o torque. Cubos aparafusados com chaveta em eixos são um exemplo de máquina com acoplamentos magnéticos. Os acoplamentos magnéticos permitem que os eixos que não estão em contato direto sejam acionados juntos usando poderosos ímãs elétricos ou permanentes. Uma bomba de acionamento magnético sem vedação é um exemplo comum.

Outros tipos de acoplamento são acoplamentos flexíveis e acoplamentos de fluido. Muitos acoplamentos flexíveis usam elementos flexíveis de metal, borracha ou plástico de posição fixa, como discos ou buchas, que giram com os eixos e absorvem o desalinhamento. Projetos deste tipo não requerem lubrificação. Outros, como engrenagens, correntes, grades e juntas universais, requerem lubrificação para desempenho e longevidade. Os acoplamentos de fluido incluem conversores de torque e multiplicadores de torque. Esses acoplamentos são preenchidos com fluidos lubrificantes que dependem do fluido para transmitir o torque.

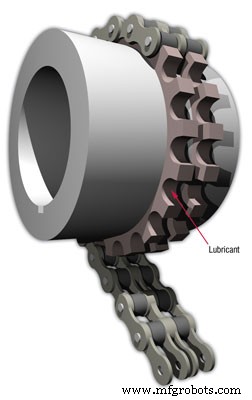

Figura 3. Acoplamentos de corrente

ACOPLAMENTOS FLEXÍVEIS

Os acoplamentos de engrenagem (Figura 2) compensam o desalinhamento por meio da folga entre os dentes da engrenagem. Os dentes da engrenagem externa montados no eixo em ambos os eixos coincidem com os dentes da engrenagem interna em uma caixa que contém um lubrificante. Outros projetos montam dentes externos em apenas um eixo, coincidindo com os dentes internos montados no outro eixo. A aceleração ou desaceleração pode resultar em impactos entre os dentes da engrenagem devido à folga da folga sendo preenchida em lados opostos dos dentes da engrenagem. O desalinhamento resultará em movimento relativo deslizante ao longo dos dentes correspondentes à medida que eles passam por cada revolução.

Os acoplamentos de corrente (Figura 3) operam de forma semelhante aos acoplamentos de engrenagem. As engrenagens em cada extremidade do eixo são conectadas por uma corrente de roletes. A folga entre os componentes e a folga no encaixe da corrente nas rodas dentadas compensam o desalinhamento. O carregamento é semelhante ao dos acoplamentos de engrenagem.

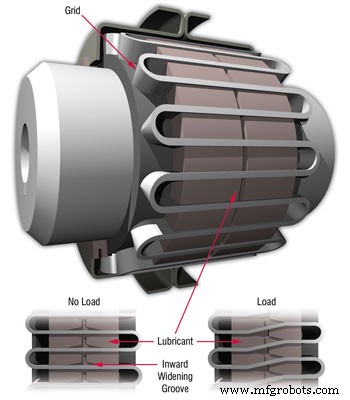

Os acoplamentos de grade externa (Figura 4) usam uma grade de aço corrugado que dobra para compensar o carregamento induzido pelo desalinhamento. Discos ranhurados fixados nas extremidades de cada eixo alojam a grade, que transmite o torque entre eles. O movimento de deslizamento de baixa amplitude se desenvolve entre a grade e as ranhuras à medida que a grade se deforma sob carga, alargando-se em alguns locais e estreitando-se em outros a cada revolução.

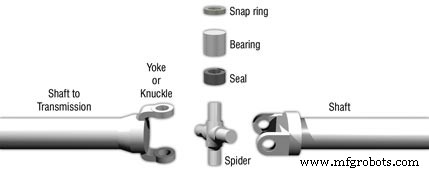

As juntas universais são usadas para desalinhamento máximo permitido de até 20 a 30 graus, dependendo do projeto. Eles são amplamente usados para os eixos de transmissão de veículos para permitir que as rodas se movam com o sistema de suspensão. As juntas universais usam um componente de quatro eixos denominado spider para conectar dois eixos que terminam em culatras ou nós em ângulos retos (Figura 5). Cada um dos quatro diários de aranha é sustentado por um rolamento ou bucha contido em uma das juntas, que permite a articulação.

Figura 4. Acoplamento de grade

LUBES DE ACOPLAMENTO FLEXÍVEIS

Tanto óleos lubrificantes quanto graxas podem ser selecionados para lubrificar acoplamentos flexíveis. A menos que especificamente indicado pelo projetista do acoplamento, os acoplamentos da maioria dos componentes industriais são lubrificados com graxa. Os componentes do acoplamento são protegidos principalmente por uma película de óleo que sangra do espessante de graxa e se infiltra na zona de carga.

Os acoplamentos flexíveis lubrificados requerem proteção contra o movimento relativo de baixa amplitude que se desenvolve entre os componentes. Outras preocupações incluem estresse centrífugo no lubrificante (particularmente graxa), que causa a separação prematura do óleo do espessante, má distribuição de óleo dentro da carcaça e vazamento de óleo da carcaça.

A baixa amplitude do movimento, velocidade de articulação e tendência para uma ação de deslizamento em vez de rolagem inibe o desenvolvimento da lubrificação hidrodinâmica (filme completo). As graxas feitas com óleos básicos de alta viscosidade, agentes anti-arranhões (EP) e umectantes de metal são recomendadas para superar as condições de limite (filme misto) que geralmente existem em acoplamentos flexíveis. A alta viscosidade do óleo também diminui as taxas de vazamento.

As forças centrífugas em acoplamentos flexíveis podem ser extremas, tornando-se maiores com o aumento da distância do eixo de rotação. Mesmo os acoplamentos de tamanho moderado podem gerar forças milhares de vezes maiores que a gravidade (conhecidas como Gs). Os fabricantes de graxas priorizam as formulações que resistem à separação prematura do óleo e do espessante devido às altas forças G.

Figura 5. Junta universal

ACOPLAMENTOS DE FLUIDO

Os acoplamentos de fluido transferem o momento do eixo de entrada para um fluido e, em seguida, para o eixo de saída ao transmitir torque. O desalinhamento é acomodado apenas por folgas entre as partes móveis. As pequenas folgas não oferecem muito espaço para erros de alinhamento. No entanto, é possível compensar eficazmente a carga de choque e as cargas iniciais de alto torque, pois não há conexão sólida entre os eixos de entrada e saída.

Em acoplamentos de fluido, um impulsor conectado ao eixo de entrada acelera o fluido dentro do acoplamento conforme ele gira, como em uma bomba centrífuga. Esse fluido, então, atinge as palhetas do canal de saída do eixo, transferindo seu momento à medida que o canal acelera. Ele vai acelerar até se aproximar da velocidade do eixo de entrada, mas nunca vai realmente alcançá-lo. A diferença de velocidade entre os eixos de entrada e saída é conhecida como deslizamento. Obviamente, o arrasto de atrito e viscoso deve ser superado antes que o eixo de saída possa girar. A velocidade mínima de entrada necessária para esta condição é conhecida como velocidade de estolagem. Equipamentos com grandes cargas estáticas, como uma turbina a vapor ou a gás, usariam um acoplamento de fluido para minimizar o estresse inicial no eixo de acionamento.

Cargas de choque no lado de entrada, como torque inicial, nunca são criadas. A velocidade do eixo de entrada nunca é restringida. Quando a velocidade de estol é excedida, o eixo de saída começará a acelerar, mas o fará a uma taxa restrita devido ao seu momento de inércia (resistência à aceleração angular). O deslizamento é criado à medida que o rotor acelera até a velocidade da entrada, dissipando o excesso de energia por meio da geração de calor viscoso no fluido. As cargas de choque do lado de saída serão dissipadas de forma semelhante, mesmo que o eixo de saída pare completamente.

Conversores e multiplicadores de torque são aplicações especiais de acoplamentos de fluido que permitem que o torque de entrada seja modificado antes da transmissão. Esses projetos operam fundamentalmente pelos mesmos princípios, mas são mecanicamente muito mais complexos.

LUBRIFICANTES DE ACOPLAMENTO DE FLUIDO

A dissipação de energia que torna os acoplamentos de fluido tão tolerantes à carga de choque cria o potencial para aumentos rápidos e extremos na temperatura do fluido. A energia dissipada durante o estol e escorregamento é convertida em calor por meio do cisalhamento viscoso do fluido (atrito interno do fluido). Em aplicações extremas, a temperatura do fluido pode subir acima da temperatura operacional normal de 200 graus Fahrenheit em menos de um minuto.

Resistência à oxidação e degradação térmica são qualidades importantes do óleo usado para acoplamentos de fluido devido ao potencial de aumentos drásticos de temperatura. Da mesma forma, um alto índice de viscosidade (VI) também é útil para evitar diminuições severas na viscosidade operacional em picos de temperatura e viscosidade operacional excessivamente alta em condições de baixa temperatura.

Os fluidos de baixa viscosidade são normalmente usados nessas aplicações para reduzir a energia perdida pelo calor devido ao atrito do fluido. As viscosidades de acoplamento de fluido podem cair entre 2,5 a 72 centistokes (cSt) a 40 graus Celsius. Para acoplamentos de fluido projetados para operar em altas temperaturas, os limites de viscosidade podem ser dados a 100 C.

Esses fluidos também devem resistir à formação de espuma devido à forte agitação causada pelo movimento do impulsor e seu impacto nas palhetas rotativas. As propriedades de proteção contra ferrugem ajudam a preservar os componentes metálicos do acoplamento. Os fluidos à base de hidrocarbonetos são superiores neste aspecto a outros fluidos, mas seu desempenho pode ser melhorado por meio de aditivos inibidores de ferrugem. A compatibilidade do selo também é importante para uma longa vida útil.

RECOMENDAÇÕES

Vida útil aceitável pode ser esperada de qualquer um desses dispositivos apenas se a manutenção adequada for realizada. Os níveis e a qualidade do lubrificante devem ser verificados por meio de verificações periódicas. Lubrificante adicional pode ser necessário para compensar o vazamento. Lave e troque periodicamente o lubrificante para remover subprodutos prejudiciais da quebra do lubrificante, para substituir a graxa sem óleo ou para renovar a população de aditivos. Os acoplamentos de engrenagem requerem talvez a maior parte da manutenção. Os intervalos de relubrificação típicos são de seis meses a um ano, dependendo da gravidade da aplicação e da experiência.

Todas as tarefas de manutenção devem ser realizadas com atenção ao controle de contaminação. O contato deslizante sofrido por muitos acoplamentos indica que o desgaste abrasivo de três corpos causado pela contaminação por partículas pode ser particularmente prejudicial. A remoção inadequada de solventes usados para limpar os acoplamentos durante as inspeções e operações de lavagem pode levar a um afinamento viscoso significativo do lubrificante em operação ou reações prejudiciais com materiais espessantes de graxa.

Os acoplamentos resistirão quando as demandas colocadas sobre eles forem reduzidas. Considere a primeira linha de defesa como uma minimização da carga de choque, incluindo partidas bruscas e reversões repentinas de carga. Às vezes, as demandas operacionais tornam isso impossível. A principal fonte de carga em sistemas de acoplamento pode ser controlada em grande parte, no entanto. O alinhamento adequado é considerado uma função de manutenção de precisão de alta prioridade. Use a análise de vibração ou termografia durante a operação para identificar os acoplamentos que não estão alinhados, visto que mesmo as fundações mais robustas mudam com o tempo. Certamente, verifique o alinhamento adequado sempre que manutenções intrusivas ou reparos forem realizados nos componentes acoplados.

Manutenção e reparo de equipamentos

- Noções básicas sobre fresamento CNC

- Noções básicas sobre fundição

- Compreendendo os sensores

- Entendendo a Automação de Imprensa

- Entendendo o ferro forjado

- Entendendo a fundição centrífuga

- Entendendo a fundição

- Entendendo a fundição de investimento

- Entendendo a soldagem de pinos

- Entendendo o Paquímetro Vernier