Análise de rolamento:Solucione o problema, não a falha

O objetivo deste artigo é desenvolver a mentalidade de detectar e corrigir problemas e não apenas detectar falhas. Freqüentemente, vemos exemplos de rolamentos totalmente danificados e, ao lado, os dados espectrais e de vibração que detectaram a falha. Para este fim, deve haver uma abordagem em vários estágios:o programa de monitoramento de vibração deve ser usado para detectar o problema na primeira oportunidade, e o departamento de manutenção deve agir sobre isso (e isso pode não ser para trocar o rolamento; pode apenas ser um problema de lubrificação). Se o rolamento for trocado, é essencial que seja trocado no momento certo. Essa é a chave. Se for alterado muito cedo, as pessoas dizem que o sistema apresenta falhas. Se for alterado muito tarde, ele pode danificar outros componentes e as evidências que podem nos dizer qual foi o problema podem ser destruídas. O objetivo é ser pró-ativo e não reativo.

O sistema de suporte à decisão SKF Bearing Inspector tem como objetivo oferecer mais velocidade, consistência e maior qualidade no processo de tomada de decisão do rolamento. Deve ajudar a prevenir a recorrência de danos ou falhas nos rolamentos. Como acontece com qualquer sistema de computador baseado em conhecimento, o SKF Bearing Inspector reúne todas as informações relevantes e experiência disponível sobre danos em rolamentos - desde princípios básicos até resultados práticos de engenharia. Relações causais entre sintomas e possíveis razões não existem na realidade e podem facilmente levar a conclusões erradas. Isso ocorre simplesmente porque as razões (por exemplo, montagem incorreta do rolamento) resultam nos sintomas de danos (por exemplo, sinais de desgaste) e não o contrário. Uma modelagem de uma relação das causas aos sintomas em que a incerteza está associada a “possíveis estados de falha” se ajusta muito melhor aos fenômenos físicos que ocorrem durante a vida útil do rolamento. Com o auxílio de técnicas de inteligência computacional de última geração, essa abordagem foi seguida para o desenvolvimento do programa.

Este artigo seguirá o padrão ISO 15243:2004 como referência.

O problema

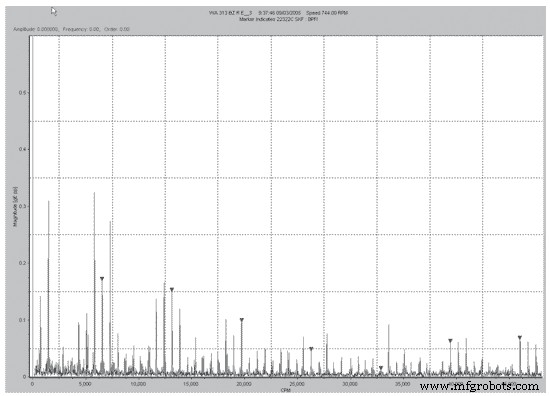

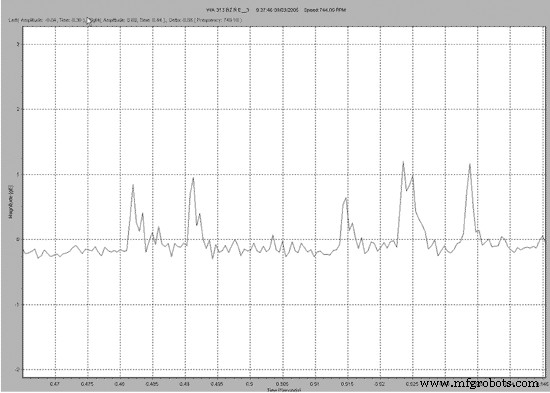

As ferramentas de monitoramento de condição são frequentemente usadas como uma forma de detectar defeitos ou padrões de falha em máquinas rotativas. Freqüentemente, usamos ferramentas de monitoramento de condição para ser preditivo em nosso planejamento de manutenção para, subsequentemente, ser reativo no que realmente fazemos. Antes de podermos estudar como podemos usar as ferramentas para prevenir as falhas, precisamos entender algumas dessas palavras da moda e ver o que precisamos fazer para usar os dados coletados. Também deve haver uma estratégia para determinar o que coletar e como transformar os dados em informações eficazes. Veja o caso de um rolamento (figuras abaixo):Fizemos um bom trabalho na detecção do problema ou apenas detectamos a falha? Você poderia dizer que evitamos uma falha catastrófica da máquina, mas qual foi a causa e podemos evitar que aconteça novamente?

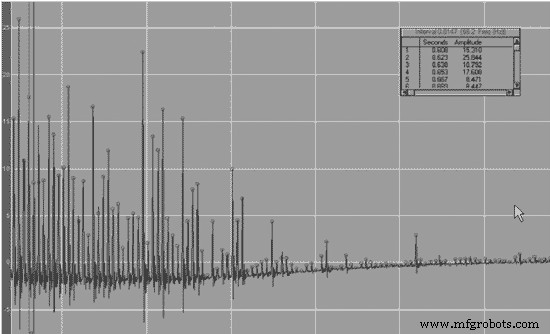

Figura 1. Espectro Envolvido do Rolamento

Figura 2. Forma de onda do rolamento

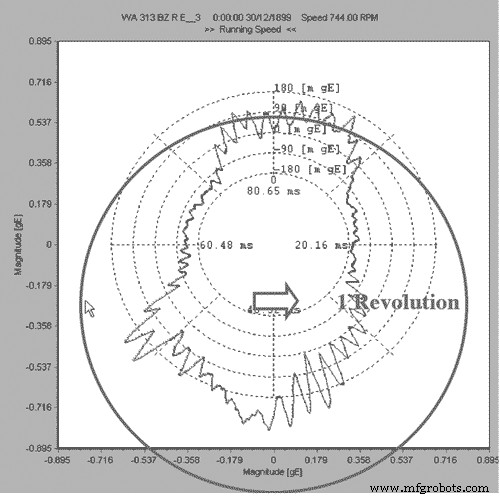

Figura 3. Análise de tempo cíclico do rumo

Esse rolamento havia falhado várias vezes, mas tudo o que foi feito foi trocá-lo, o que é um trabalho muito caro e demorado. Ao tomar um bloco de dados de tempo, é possível juntar as extremidades para mostrar os dados em um gráfico de perfil. Este bloco de tempo representa uma revolução do rolamento. Os dados são então calculados em média síncrona usando um gatilho virtual definido pela duração de tempo de 1 rpm. Esses dados agora mostram claramente que há duas zonas de carga neste rolamento e isso acabará por levar a tensões na pista interna e na gaiola, e ocorrerá falha. O diário foi verificado e considerado oval; foi então usinado e o mancal corretamente encaixado. O rolamento está em serviço desde então e não mostra nenhum sinal de problema.

A análise da causa raiz da falha e a manutenção proativa funcionaram. É importante usar essas técnicas antes que ocorra a falha funcional. A chave é solucionar o problema, não a falha.

Lubrificação

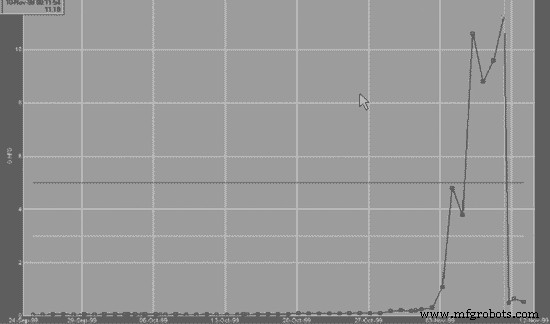

Quando a lubrificação de um rolamento começa a falhar, geralmente causa um aumento na vibração, ruído ou emissão acústica. Um regime de gerenciamento de lubrificação geralmente se baseia em ouvir o rolamento. Isso pode funcionar, mas, de longe, a melhor maneira é fazer a tendência dos dados em relação às unidades de engenharia. A tendência a seguir mostra o que aconteceu com um rolamento quando ele foi lubrificado.

Figura 4.

Pode-se ver que aparentemente resolveu o problema, mas o nível de vibração nunca voltou ao nível anterior ao problema. O nível elevado após a lubrificação foi devido a pequenas partículas de detritos ainda na graxa. Os dados da forma de onda do tempo foram obtidos durante o ato de engraxar o rolamento. Pode-se ver claramente que o problema foi ocultado pela lubrificação.

Figura 5.

Sistema de suporte à decisão para análise do modo de falha do rolamento

Obter insights e informações sobre danos e falhas em rolamentos é de importância estratégica para a SKF e seus clientes. O conhecimento coletado sobre danos em rolamentos pode ser acessado pelos engenheiros da SKF como um sistema de suporte a decisões habilitado na Web denominado SKF Bearing Inspector. Aliado ao conhecimento de como os padrões de defeito do rolamento aparecem nos sistemas de monitoramento de condições, a análise da causa raiz da falha pode ser bastante aprimorada.

O sistema de suporte à decisão, SKF Bearing Inspector, visa oferecer mais velocidade, consistência e maior qualidade no processo de tomada de decisão do rolamento. Deve ajudar a prevenir a recorrência de danos ou falhas nos rolamentos. Como acontece com qualquer sistema de computador baseado em conhecimento, o SKF Bearing Inspector reúne todas as informações relevantes e experiência disponível sobre danos em rolamentos - desde princípios básicos até resultados práticos de engenharia.

Os atuais sistemas baseados no conhecimento têm se beneficiado da experiência dos sistemas especialistas desenvolvidos na década de 1980, embora estes tenham sofrido grandes falhas em aspectos de capacidade de raciocínio e poder do computador. Esses sistemas costumavam ser estruturados como árvores de decisão que conduziam dos sintomas às possíveis causas. Relações causais entre sintomas e possíveis razões não existem na realidade e podem facilmente levar a conclusões erradas. Isso ocorre simplesmente porque as razões (por exemplo, montagem incorreta do rolamento) resultam nos sintomas de danos (por exemplo, sinais de desgaste), e não o contrário. Uma modelagem de uma relação das causas aos sintomas - em que a incerteza está associada a “possíveis estados de falha” - se ajusta muito melhor aos fenômenos físicos que ocorrem durante a vida útil do rolamento. Com o auxílio de técnicas de inteligência computacional de última geração, essa abordagem foi seguida para o desenvolvimento do programa.

Sistema de conhecimento

Dentro de um sistema de conhecimento, geralmente se distingue entre modelar o conhecimento com uma certa representação do conhecimento e o princípio de raciocínio, a fim de derivar a capacidade de resolução de problemas. Em relação à representação do conhecimento, existem várias formas, tais como:

Casos: Muitas experiências de falha de rolamento podem ser encontradas em exemplos de casos. Infelizmente, muitos casos práticos não estão bem documentados e não existe uniformidade em relação aos parâmetros documentados ou às conclusões do modo de falha. Casos de exemplo podem, no entanto, ser usados para modelar ou verificar outras representações de conhecimento.

Regras: É possível generalizar as regras do tipo se-então entre os sintomas observados e as possíveis causas. No entanto, isso não é apropriado porque diferentes causas podem ter efeitos semelhantes que aparecem como sintomas semelhantes.

Redes neurais artificiais: As relações matemáticas entre sintomas e causas podem ser derivadas usando exemplos de casos de falha. No entanto, não há um número suficiente de casos discriminatórios para fazer isso. Além disso, os usuários do sistema requerem explicações adicionais em vez de relações de rede neural artificial de “caixa preta” que não possuem tais explicações.

Redes probabilísticas: É possível derivar redes visuais, nas quais os nós são conectados por relações causais, com base na teoria e na experiência de falha de rolamento. Além disso, as probabilidades são atribuídas indicando a fraqueza ou força dessas relações. Ao introduzir a causalidade correta das condições às observações, essa representação de conhecimento se adapta melhor ao problema de diagnóstico de falha do rolamento. A análise de danos e falhas em rolamentos é principalmente uma tarefa de diagnóstico. Imagine um paciente visitando seu médico com uma queixa específica. O médico primeiro questiona o paciente sobre parâmetros específicos do corpo e estilo de vida, como peso, tabagismo, etc. (condições). Com base nessas informações, o médico faz hipóteses sobre as doenças prováveis (modos de falha). O médico verifica ou rejeita essas hipóteses por meio de mais questionamentos e inspeção do paciente (sintomas). O processo de uma análise de dano ou falha é semelhante à abordagem do médico. Em um diagnóstico correto, existem duas etapas de raciocínio:

- A geração de hipóteses é onde as possíveis hipóteses de falha são geradas com base nos dados. Por exemplo, o médico começa a fazer perguntas para ter uma ideia (hipótese) do que pode estar errado.

- Verificar ou rejeitar hipóteses. Uma a uma, as hipóteses geradas são investigadas e verificadas ou rejeitadas. Por exemplo, o médico começa a investigar as doenças mais prováveis realizando exames médicos específicos (pressão arterial, frequência cardíaca etc.).

Com uma rede probabilística, o raciocínio em duas etapas é implementado por cálculos de probabilidade para frente e para trás.

Mais sobre rede probabilística

A rede probabilística é uma rede visual na qual os nós são conectados por relações causais e cálculos de probabilidade são aplicados. A rede para análise de falha de rolamento tem quatro categorias de nós:condições, mecanismos internos, modos de falha e sintomas observados. As condições representam as condições de e sob as quais o rolamento opera. Exemplos são velocidades, tipo de rolamento, carga, temperatura, detalhes de instalação, fatores ambientais, etc. Mecanismos internos representam os fenômenos físicos que acontecem durante a operação, como lubrificação, ruptura de filme, contato deslizante, etc. Os modos de falha representam os tipos de falha, tais como fadiga iniciada abaixo da superfície e corrosão por atrito.

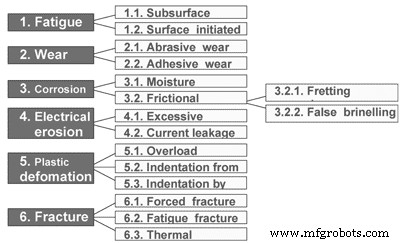

Na Tabela 1, os vários modos de falha são listados. Os sintomas observados representam os fenômenos observáveis dentro e fora do rolamento, incluindo descoloração, fragmentação, ferrugem, etc. Aproximadamente 150 nós são conectados por relações causais entre as condições da aplicação do rolamento, mecanismos ocultos, modos de falha física e sintomas observados. Na modelagem da rede, várias fontes de informação foram utilizadas. Além de definir os nós, as relações causais e probabilidades, textos explicativos (para cada nó) incluindo exemplos e imagens são desenvolvidos. No total, cerca de 250 fotos foram incluídas no sistema.

Figura 6. ISO 15243:2004

Figura 7.

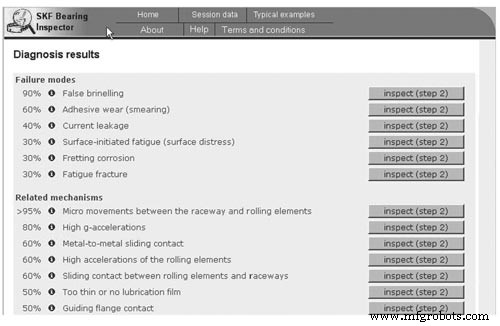

Estudo de caso do inspetor de rolamentos

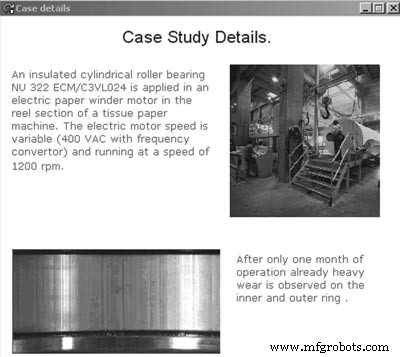

O Inspetor de Rolamento contém vários casos comuns de danos aos rolamentos localizados em “Casos Típicos”. Eles podem ser usados como material de treinamento para demonstrar como o inspetor de rolamentos apóia a análise de uma investigação de danos ao rolamento. Um exemplo é o de um motor elétrico em uma fábrica de papel. Neste caso, um rolamento de rolos cilíndricos eletricamente isolado NU 322 ECM / C3VL024 é usado em um motor elétrico de uma bobinadeira de papel na seção de bobina de uma máquina de papel higiênico. A velocidade do motor elétrico é variável (400 VAC com conversor de frequência) e funciona entre 1.000 e 1.500 min-1. Após apenas um mês de operação, no entanto, foi observado um forte desgaste nos anéis interno e externo. Carregar o caso de exemplo no SKF Bearing Inspector define todas as condições de aplicação conhecidas (Etapa 1).

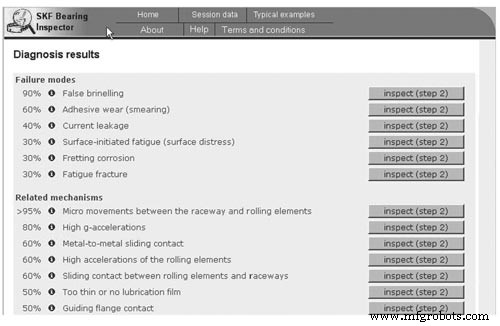

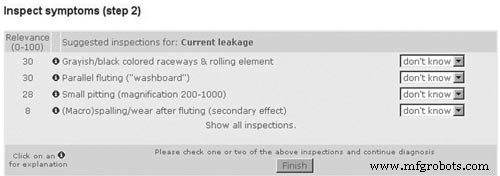

A primeira hipótese de possíveis modos de falha é calculada com base nessas condições de aplicação. Neste ponto da análise, o inspetor de rolamentos fornece uma alta probabilidade de falso brinelling, desgaste do adesivo e vazamento de corrente. À primeira vista, o vazamento de corrente e o falso brilho parecem improváveis porque a máquina usa rolamentos isolados e todas as máquinas são devidamente apoiadas por almofadas de borracha. O usuário deve então executar a segunda etapa da análise, inspecionando o rolamento em relação aos sintomas de falha. Clicar em “inspecionar” resulta em uma lista de sintomas de danos mais relevantes para o modo de falha selecionado.

O rolamento é primeiro inspecionado quanto a falsos brinelling. Como não foram encontradas depressões rasas que possam verificar o falso brilho, esse modo de falha é rejeitado. A análise continua com a inspeção dos sintomas de desgaste do adesivo. Nenhum dos sintomas relacionados ao desgaste do adesivo também foi encontrado. Finalmente, ao inspecionar os sintomas de vazamento de corrente elétrica, a presença de pequenas corrosões é encontrada após a ampliação da superfície da pista. Isso verificou o modo de falha de vazamento atual. Posteriormente, o cliente realmente descobriu um problema de aterramento na construção do enrolador, causando o vazamento de corrente elétrica.

Figura 8. Exemplo Etapa 1:As condições de aplicação são preenchidas carregando os dados do enrolador do motor elétrico entre outro tipo de rolamento, revestimento, velocidades, etc. Informações detalhadas e exemplos são fornecidos no botão de informações.

Figura 9. Exemplo de etapa 2:o inspetor de rolamentos fornece seu diagnóstico inicial com base nas informações até o momento; os fatores de confiança estão incluídos.

Figura 10. Exemplo Etapa 3:Inspeção dos sintomas para o modo de falha de vazamento atual. Após a inspeção e ampliação da superfície da pista, pequenas corrosões são confirmadas. Vários exemplos são fornecidos no botão de informações.

Figura 11. Exemplo de diagnóstico final:Os resultados são baseados nas condições de aplicação fornecidas (Etapa 1) e nas inspeções do sistema de rolamentos (Etapa 2). Ambas as probabilidades de os modos de falha mais relevantes e mecanismos internos relacionados são listados. Os resultados podem ser impressos como um documento do Microsoft Word ou um relatório HTML.

Em vez de investigar todas as observações possíveis e condições não preenchidas, as mais relevantes são sugeridas, dependendo da hipótese de falha (ou mecanismos internos) que precisam ser investigados. Em outras palavras, essas são as condições de aplicação ou observações que têm o efeito mais discriminante na hipótese de falha. O efeito discriminatório é determinado por uma medida matemática.

Para todas as condições ou observações não preenchidas possíveis, esta medida é dimensionada entre 0 e 100. Um exemplo é dado nas ilustrações. Eventualmente, investigando as condições e observações da aplicação, a probabilidade das hipóteses de falha e mecanismos internos é determinada e classificada. Essas, então, formam as conclusões da análise de danos ao rolamento. O sistema é ainda mais estendido com várias funções que podem ajudar o usuário. Um arquivo simples com instruções para o usuário é fornecido para começar. O controle de dados da sessão está disponível para armazenamento e recuperação de dados da sessão. Além disso, em um arquivo marcado como “Exemplos típicos”, os usuários podem ser orientados através da aplicação do programa. Por conveniência, um relatório extenso pode ser gerado em formato Microsoft Word ou HTML, incluindo as condições relevantes, observações e probabilidades de modo de falha.

Conclusões

O inspetor de rolamentos atende à necessidade de um processo de tomada de decisão rápido, mais consistente e de alta qualidade para investigações de danos e falhas em rolamentos. Este sistema habilitado para web está disponível para engenheiros da SKF para dar suporte aos clientes em investigações de danos e falhas de rolamentos. Isso pode ajudar a determinar como um rolamento falhou e, portanto, como garantir que a mesma falha não aconteça novamente. Esses padrões de falha devem então ser usados para determinar como configurar um programa de monitoramento de condição baseado em vibração.

Manutenção e reparo de equipamentos

- The NOT Gate

- Análise de falha de componente

- Análise de falha de componente (continuação)

- Utilizando Análise de Causa Raiz de Falha na Fabricação

- Schaeffler Arcanol - o quinto elemento

- Ferramentas de análise de falhas:escolhendo a certa para o trabalho

- Os perigos e armadilhas da análise de causa raiz

- Para engraxar ou não engraxar

- Ferramenta de estimativa de análise RCM Blitz

- Opinião:Os robôs são a solução, não o problema, para o desafio da segurança no local de trabalho