Qual é o verdadeiro significado da sustentabilidade

Manutenibilidade é um termo frequentemente usado quando se fala em manutenção e confiabilidade. Mas você realmente sabe o que significa ser de fácil manutenção e como o termo deve ser usado?

Se não, nós ajudamos você. Role para baixo para aprender o que é manutenibilidade, pode ser medido e como o design do ativo impacta a variável de manutenibilidade.

O que é sustentabilidade?

A capacidade de manutenção é um dos conceitos-chave para fabricantes de equipamentos, operadores e gerentes de ativos. Em sua forma mais simples, manutenção significa “facilidade de manutenção”.

Uma maneira fácil de definir a sustentabilidade é por meio de um pneu furado. Não é por acaso que pneus sobressalentes podem ser instalados em todos os locais de pneus e que os fabricantes de automóveis fornecem parafusos em cada pneu que podem ser apertados e afrouxados com o mesmo tamanho de chave.

Os profissionais de gestão de ativos, responsáveis pelo bom funcionamento de máquinas complicadas e críticas em todos os tipos de indústrias e setores de serviços, enfrentam uma situação semelhante sempre que um ativo é desativado para manutenção não planejada ou programada.

O foco é colocar o equipamento em operação o mais rápido possível, com o menor custo possível de manutenção. O mais fácil de executar reparos e manutenção em um ativo, maior será sua capacidade de manutenção .

Manutenibilidade e sua relação com confiabilidade e manutenção

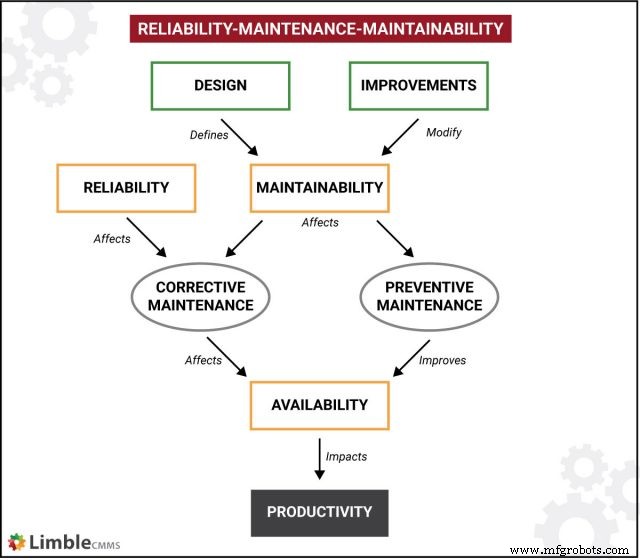

Os conceitos de confiabilidade, disponibilidade e capacidade de manutenção estão intimamente relacionados e, juntos, equipam os gerentes de ativos com as ferramentas para avaliar o desempenho de qualquer programa de gerenciamento de ativos.

O conceito de RAM:confiabilidade, disponibilidade e capacidade de manutenção

A sigla RAM combina os três termos técnicos para significar uma estrutura na qual os ativos são projetados e operados usando as melhores práticas para minimizar o tempo de inatividade e os custos do ciclo de vida.

Essa estrutura mencionada é usada para conduzir a análise de RAM, onde:

- Confiabilidade é a probabilidade de um ativo realizar sua função desejada sob condições predeterminadas por um determinado período de tempo. A confiabilidade define a frequência de falha e determina os padrões de tempo de atividade. Muitas vezes é medido através do tempo médio entre falhas (MTBF).

- Descreve a capacidade de manutenção em quanto tempo a unidade / sistema pode ser reparado, o que determina os padrões de tempo de inatividade. Pode ser quantificado usando o tempo médio de reparo (MTTR). Quanto menor o MTTR, maior será a capacidade de manutenção do ativo.

- A disponibilidade representa a porcentagem de tempo de atividade em um período de tempo específico. É determinado pela confiabilidade e facilidade de manutenção. Uma vez que considera o tempo de execução do sistema e o tempo de inatividade, o MTBF e o MTTR fazem parte do seu cálculo.

Em geral, os estudos de RAM são usados como uma ferramenta para avaliar as capacidades de um sistema de produção. Portanto, qualquer instalação que dependa de ativos físicos pode usá-los para otimizar o desempenho operacional.

Podemos rastrear e medir a sustentabilidade?

Uma métrica importante para avaliar a capacidade de manutenção é o custo gasto na manutenção de um ativo. O custo de manutenção como uma porcentagem do valor do ativo de reposição (RAV) geralmente é monitorado para garantir que os custos estejam dentro das faixas obtidas no benchmark da indústria. Menor custo de manutenção gasto em um ativo implica maior facilidade de manutenção.

A partir das discussões acima, é evidente que alta capacidade de manutenção é representado por baixo MTTR e baixos custos de manutenção .

Para garantir que um ativo tenha os níveis desejados de manutenibilidade, uma análise completa de manutenibilidade é necessária para a fase de projeto do equipamento. Envolve considerações como:

- usando materiais e componentes disponíveis

- utilizando conexões padrão e aparafusadas

- habilitando a identificação de falhas

- garantindo a facilidade de montagem e desmontagem

- etc.

Essas considerações são discutidas em detalhes na próxima seção.

Design para sustentabilidade

Existem vários padrões, práticas recomendadas e requisitos de manutenção que podem ser seguidos para garantir que um ativo seja altamente sustentável. A maioria dessas diretrizes pode ser amplamente agrupada nas seis categorias a seguir.

1) Padronização

Em vez de usar vários tipos diferentes de peças e componentes, é recomendável minimizar a variedade entre as peças para minimizar os requisitos de estoque, ferramentas e treinamento.

Uma implementação comum dessa regra é o uso de conexões USB padrão em dispositivos eletrônicos. Uma porta USB pode ser usada para conectar (ou carregar) uma variedade de acessórios de computador diferentes sem comprometer a funcionalidade.

A prática de padronização é comumente empregada no espaço industrial para minimizar os tipos e tamanhos de parafusos e fixadores em qualquer montagem de ativos. Isso tem benefícios óbvios, conforme discutido anteriormente neste artigo.

Na prática, os projetistas podem atingir esse objetivo aumentando o número de parafusos e porcas, sempre que possível, para obter resistência adicional - em vez de aumentar o diâmetro e o tamanho do fixador.

2) Modularização

A modularização se refere ao projeto de máquinas complicadas a partir de blocos de construção menores (módulos ou subconjuntos), de modo que cada bloco possa ser mantido independentemente um do outro. Isso melhora a capacidade de manutenção das seguintes maneiras:

- Facilitando a fácil desmontagem e remontagem das máquinas, melhorando assim a acessibilidade à parte que requer manutenção ou substituição.

- Geralmente é mais econômico substituir o subconjunto em vez de reparar a parte danificada. O conjunto danificado pode ser reparado posteriormente e usado como sobressalente. Essas práticas diminuem significativamente o MTTR para qualquer ativo.

- Atualizações de nível de sistema geralmente são possíveis atualizando um ou mais subconjuntos em vez de alterar todo o equipamento.

Um simples liquidificador é um bom exemplo de modularidade. A base que abriga o motor de acionamento é projetada para se separar dos frascos, que são facilmente removíveis e substituíveis se as lâminas forem danificadas (ou se você estiver mais interessado em moer especiarias em vez de misturar vitaminas).

Todos os eletrônicos ao nosso redor - de laptops a smartphones - empregam princípios de modularização que permitem uma manutenção rápida, substituindo telas quebradas, discos rígidos queimados, etc.

Nas indústrias de energia, os rotores da turbina são projetados de forma que as pás da turbina sejam montadas sobre as rodas da turbina, que por sua vez são encaixadas no eixo do rotor. Isso permite a fácil substituição das pás danificadas e, às vezes, a atualização do rotor da turbina com a instalação de designs de pás mais eficientes.

3) Intercambialidade

O uso de componentes genéricos comumente disponíveis em vez de peças de ajuste personalizado permite que o usuário final use peças sobressalentes alternativas do mercado se as peças originais não estiverem disponíveis ou se tiverem prazos de entrega mais longos. Em essência, é uma otimização facilmente alcançável das atividades de manutenção.

Um exemplo comum é o uso de tamanhos de rolamentos padrão em bombas e outras máquinas. Os rolamentos são fabricados em tamanhos padrão pela maioria dos fabricantes de rolamentos populares. Se um rolamento SKF estiver danificado e uma substituição não estiver disponível localmente, geralmente é possível procurar um rolamento semelhante no catálogo da FAG e usá-lo em seu lugar.

4) Anunciação de mau funcionamento

Sempre que um ativo não está desempenhando sua função desejada, essa condição defeituosa do ativo deve ser óbvia para o operador em tempo real, para que a tarefa de manutenção necessária possa ser planejada e realizada antes que ocorra uma falha catastrófica.

Por exemplo, o medidor de temperatura em um carro informará o motorista sobre os primeiros sinais de superaquecimento do motor para que a ação corretiva possa ser tomada a tempo.

Máquinas complicadas em indústrias pesadas (química de processo, energia, manufatura, etc.) possuem elaborados sistemas de monitoramento instalados nelas. Esses sistemas incluem sensores de temperatura, sensores de pressão, dispositivos de monitoramento de vibração e outros equipamentos de monitoramento de condição que são usados como parte do CBM e / ou manutenção preditiva.

Qualquer desvio dos limites definidos gera alarmes para o operador, que pode então tomar as medidas necessárias e notificar o pessoal relevante. Eles podem usar essas informações para a alocação dos recursos necessários e para o agendamento do trabalho de manutenção, geralmente por meio de um sistema de gerenciamento de manutenção computadorizado (CMMS).

5) Isolamento de falha

Sempre que um ativo quebra ou funciona mal, a primeira etapa é diagnosticar a causa raiz do problema. Se a causa raiz não for óbvia, muito esforço (e, portanto, tempo e custo) vai para a inspeção e diagnóstico do componente defeituoso.

Esse desperdício de tempo e recursos pode ser facilmente evitado incorporando recursos de design que limitam a influência de fatores humanos, tornam o problema óbvio e, consequentemente, simplificam a manutenção corretiva necessária.

Por exemplo, a maioria dos eletrodomésticos (como máquinas de lavar e lava-louças) mostra um código de erro para problemas comuns e / ou modos de falha.

Código de erro E1 avisará que o tubo de descarga da máquina de lavar está bloqueado. Você pode resolver o problema reajustando o tubo e removendo a fonte do bloqueio. O que acontece quando um código de 'erro desconhecido' é exibido? Uma quantidade significativa de tempo e dinheiro deve ser gasta para trazer um técnico que possa solucionar e reparar o problema.

Foi mencionado na seção anterior que os sistemas de monitoramento são instalados nas máquinas para detecção de falhas. Enquanto um sinal de vibração alta pode dizer ao operador que algo está errado com a máquina, uma análise detalhada do sinal de vibração pode permitir que um engenheiro de diagnóstico de vibração identifique exatamente a peça ou componente que precisa de manutenção (ou substituição).

Na ausência de tal sistema de monitoramento, uma estratégia de acerto e teste cara e demorada deve ser adotada - diminuindo a capacidade de manutenção do ativo no processo.

6) Identificação e etiquetagem

Ativos, equipamentos, conjuntos e subconjuntos devem ser identificáveis uns dos outros para facilitar a comunicação e manutenção de registros. Os operadores de ativos conseguem isso atribuindo tags exclusivas e significativas aos ativos e componentes.

Por exemplo, os trocadores de calor são atribuídos a uma etiqueta alfanumérica começando com a letra 'E' e seguida por travessões e números. Da mesma forma, as bombas podem receber tags na sequência de 'P-XXX', etc. Os componentes dentro do equipamento recebem números de peça específicos do fabricante para que as perguntas possam ser feitas em relação às peças específicas sem qualquer confusão.

Os profissionais de gerenciamento de ativos utilizam este sistema elaborado de identificação para melhorar a capacidade de manutenção de várias maneiras diferentes.

A atribuição de números de peça exclusivos garante que as peças corretas sejam organizadas para um trabalho de manutenção, evitando tempos de inatividade desnecessários. Registros históricos específicos de equipamentos e instruções de manutenção podem ser disponibilizados (geralmente por meio de um CMMS) usando o sistema de etiquetagem de equipamentos que ajuda o pessoal de manutenção a identificar o ativo certo durante as atividades em campo.

Outras maneiras de melhorar a sustentabilidade

A aquisição de ativos fáceis de manter é um fator importante a ser considerado durante o processo de aquisição. Afinal, você não tem uma palavra a dizer sobre como o equipamento é projetado.

Mas existem aspectos de sustentabilidade sobre os quais você tem algum controle. Existem várias pequenas melhorias que você pode fazer para simplificar o trabalho de manutenção em ativos complexos. Você deve:

- Forneça acesso rápido a listas de verificação de manutenção preventiva , desenhos, registros e procedimentos. A maneira mais fácil de fazer isso é armazená-los em um banco de dados do CMMS. Os técnicos e mecânicos podem simplesmente abrir seu aplicativo de manutenção móvel e obter o recurso necessário.

- Operadores e trabalhadores de manutenção avançados. Mesmo uma tarefa simples pode ser difícil para mãos não treinadas. O departamento de manutenção deve garantir o treinamento de manutenção adequado, especialmente se novos requisitos forem colocados em prática.

- Padronize o inventário de equipamentos e MRO. A organização deve tentar manter os mesmos tipos de equipamentos e ferramentas (quando possível e apropriado) para minimizar a necessidade de treinamento adicional e uso indevido.

- Padronize o trabalho de rotina. Uma forma de reduzir os custos operacionais e de manutenção é aumentar a produtividade dos funcionários e reduzir o número de erros humanos. Juntamente com os programas de treinamento, a padronização dos procedimentos operacionais é a maneira de fazer isso.

- Concentre-se na manutenção proativa. Uma manutenção mais proativa leva a menos avarias importantes, que exigem muito mais recursos e habilidades para resolver.

Reduz a manutenção reativa em 73,2%

Veja os resultados que Red Hawk aprecia com Limble

Leia nosso

Estudo de caso

Essas pequenas mudanças podem fazer uma grande diferença no longo prazo.

Principais conclusões

O foco principal de qualquer profissional de manutenção é garantir que o equipamento execute a função desejada com o mínimo de interrupção.

A chave para atingir esse objetivo é seguir as melhores práticas em relação à confiabilidade e manutenção dos ativos. A capacidade de manutenção, ou “facilidade de manutenção”, pode ser monitorada por meio de métricas como o tempo médio de reparo (MTTR) e o custo de manutenção por valor de reposição do ativo.

Os ativos podem ser projetados para atingir um nível mais alto de sustentabilidade, garantindo o uso de componentes e conjuntos padronizados, empregando projetos em blocos ou modulares, permitindo técnicas simples de detecção de falhas e utilizando sistemas de identificação e etiquetagem.

Para completar, os gerentes de manutenção e de fábrica devem considerar a implementação do software CMMS para simplificar a execução do trabalho de manutenção e melhorar indiretamente a capacidade de manutenção de suas instalações.

Manutenção e reparo de equipamentos

- O que é reformulação da plataforma na nuvem?

- O que está por trás da mudança para agentes de voz personalizados?

- O que está levando a IA ao limite

- O que é a transformada de Fourier?

- O que eu faço com os dados ?!

- O que é manutenção garantida?

- O que é a economia circular?

- Motor CC x CA:qual é a diferença?

- O que é GASB 35?

- O que é GASB 34?