O que é utilização de ativos e como calculá-la?

A aquisição de ativos físicos pode ser extremamente cara, especialmente no setor industrial. Dado o alto nível de dispêndio de capital envolvido, as empresas precisam garantir seu uso ideal para gerar o máximo retorno sobre os ativos. Em outras palavras, eles querem melhorar a utilização dos ativos.

Aqui, o uso ideal significa encontrar um equilíbrio e evitar os extremos. Um ativo ocioso ainda incorrerá em custos de manutenção. A superutilização também não é desejável, pois pode levar ao excesso de produção, excesso de estoque e custos excessivos de manutenção e operação.

Neste artigo, exploramos a definição, importância e maneiras de medir e melhorar a utilização de ativos.

O que é utilização de ativos?

Nos negócios, a utilização de ativos é uma proporção que mede a eficiência de uma organização no uso dos ativos à sua disposição para ganhar dinheiro e obter lucro. Em uma instalação de manufatura, ele mede o quão bem você está usando sua capacidade de produção instalada.

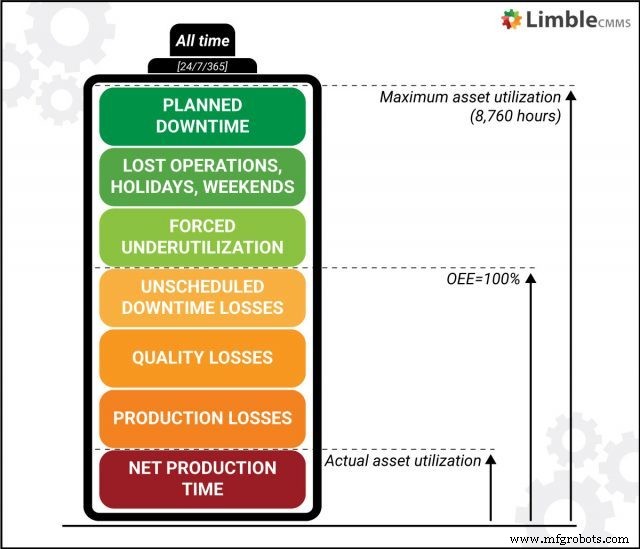

Para qualquer ativo instalado, você deve levar em consideração dois fatores diferentes - sua utilização potencial e a utilização real. Para começar, lembre-se de que há um limite rígido para o número de horas que você pode trabalhar com qualquer máquina por um ano - é 8.760 horas (tempo de calendário).

Com vários turnos em um dia, você pode conseguir extrair algo próximo a esse valor com um ativo - digamos, uma máquina CNC. Considere isso como a utilização potencial. Mas, na realidade, muitos fatores entram em jogo, impedindo sua empresa de usar qualquer ativo até seu potencial máximo.

Poderia ser:

- tempo de inatividade obrigatório

- troca e pausas do operador

- tempo de inatividade programado para manutenção e reparos

- períodos de descanso

- feriados

- análises inesperadas de ativos

- muitas outras rotinas e incidentes aleatórios

A utilização dos ativos nos permite fatorar tudo e medir o uso real dos ativos totais. É uma métrica chave que pode revelar muito sobre a eficiência do seu negócio.

A maior utilização de ativos geralmente se traduz em maior eficiência geral e margem de lucro. Além disso, ajuda os fabricantes a atingirem eficiência de produção.

Por que usar a taxa de utilização de ativos?

A utilização de ativos é importante para avaliar com precisão o desempenho dos negócios. Na ausência de uso otimizado dos ativos da empresa, as empresas correm o risco de perdas operacionais significativas. A métrica de utilização de ativos fornece a indicação mais clara dessa estatística vital.

Nesse sentido, é um corte acima do OEE por várias razões. A eficácia geral do equipamento se concentra apenas no processo de produção - mas a baixa utilização dos ativos pode ser causada por outros fatores. Por exemplo, vendas baixas podem levar ao aumento de estoque e forçar a empresa a reduzir a produção.

Como resultado, é melhor combinar essas duas métricas - medir o OEE e usá-lo no cálculo da utilização de ativos para ter uma visão geral. A utilização ideal dos ativos deve ficar acima de 70%. Qualquer coisa mais baixa e o impacto no custo unitário são muito altos e podem tornar uma empresa não competitiva no mercado.

As principais métricas envolvidas no cálculo da utilização de ativos

Uma pletora de diversos fatores pode afetar a utilização geral dos ativos em uma organização. O cálculo da taxa de utilização de ativos envolve quatro métricas principais, bem como várias outras situacionais. Os principais fatores são discutidos a seguir.

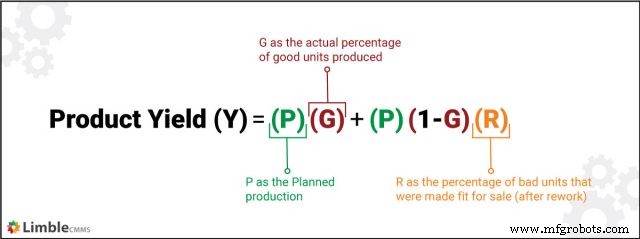

1) Rendimento do produto

Os processos de produção não podem entregar uma produção 100% perfeita o tempo todo. Algumas unidades de um lote podem apresentar defeitos, tornando-as impróprias para venda. O rendimento do produto é a proporção de unidades boas disponíveis em um lote em comparação com a produção planejada de unidades.

A fórmula para calcular o rendimento do produto é um pouco complicada e envolve as seguintes variáveis:

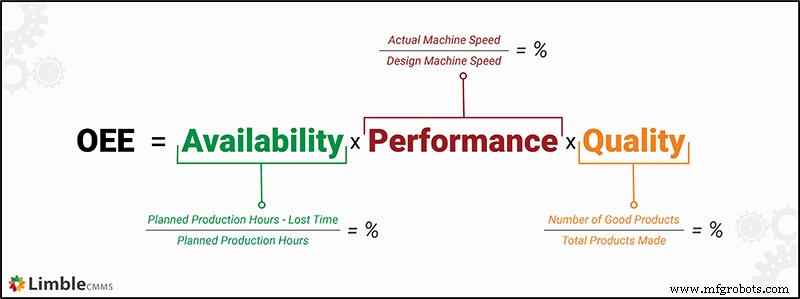

2) Eficácia geral do equipamento (OEE)

Quando se trata de produtividade da planta, o OEE é amplamente considerado a medida padrão ouro. Ele analisa o tempo total de produção e mostra a produtividade real. OEE é uma métrica composta, calculada multiplicando os três principais fatores de OEE:

Uma pontuação de 100% no OEE significa que um ativo está entregando resultados de 100% em três áreas:

- Qualidade (sem unidades defeituosas)

- Desempenho (velocidade de produção)

- Disponibilidade (sem tempo de inatividade ou pausas na produção)

Um OEE baixo pode ser um sinal de má manutenção, produção ineficiente ou falta geral de planejamento adequado. Na manufatura, é uma métrica chave para medir a produtividade e prevenir desperdício / perdas.

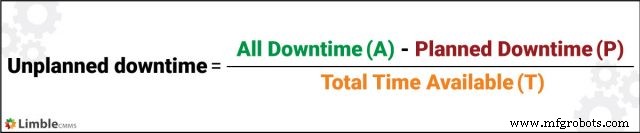

3) Tempo de inatividade não planejado

O tempo de inatividade não planejado ocorre quando um ativo é forçado a ser encerrado devido a avarias ou avarias e a manutenção de emergência resultante. Também pode ocorrer por falta de peças ou falta de estoque. Para encontrar o tempo de inatividade não planejado, use as seguintes variáveis:

Na maioria das vezes, altos níveis de tempo de inatividade não planejado são um sinal de estratégias de manutenção inadequadas ou defeituosas. Ele pode ser usado para identificar problemas relacionados ao treinamento, gerenciamento de estoque e manutenção de ferramentas.

4) Gastos com manutenção

À medida que os ativos envelhecem, eles contribuem mais para o custo geral de produção de um bem. O gasto de manutenção é uma métrica que revela esse aspecto, utilizando as seguintes variáveis:

Quando um ativo atinge o final de seu ciclo de vida, ele requer uma manutenção mais frequente e cara. Uma proporção mais alta de custo de manutenção aponta para um ativo ineficiente ou desatualizado. Pode ser usado como um sinal de que uma peça do equipamento precisa ser desativada e substituída.

Etapas para calcular a utilização de ativos

Medir a utilização de ativos é bastante simples, no que diz respeito às etapas envolvidas. Começamos com a utilização máxima possível e subtraímos os "tempos" em que os ativos não foram utilizados - por qualquer motivo.

O principal desafio é obter dados precisos para o cálculo. Um sistema CMMS moderno pode ajudar muito a tornar o processo mais fácil. Quando usado corretamente, o CMMS pode rastrear automaticamente o tempo de inatividade planejado e não planejado para ativos ou instalações específicas.

Para calcular a utilização real dos ativos, siga as etapas descritas abaixo.

ETAPA # 1:determine o tempo de inatividade planejado anual

Encontre o número anual de tempo de inatividade planejado para manutenção de todos os ativos relacionados à produção. Calcule a média total de todos os ativos para descobrir o tempo real de inatividade para manutenção de uma planta / instalação.

ETAPA 2:Adicionar tempo de operações perdidas

Encontre o número total de horas operacionais perdidas a cada ano devido a feriados, manutenção e outros períodos de inatividade. Em geral, para utilização de ativos, 24/7/365 é considerado o denominador de tempo padrão (a menos que haja um ano bissexto). Se certos ativos não operarem 24/7/365, inclua também as horas inativas aqui sob o tempo de operações perdidas.

ETAPA # 3:inclua as horas de produção perdidas devido a baixas vendas / pedidos em atraso

Calcule as horas perdidas devido à subutilização forçada de ativos. Os fatores a serem considerados incluem vendas mais baixas, perda de participação de mercado para os concorrentes, variações sazonais na demanda, tempo de inatividade causado por testes, inovações ou mudanças nos planos / cronogramas impulsionados por decisões de negócios.

ETAPA 4:Calcule as perdas totais relacionadas a um plano estratégico

Adicione todos os resultados das etapas 1 a 3 para obter as perdas totais para a utilização de ativos que não podem ser atribuídas a operações / processos de produção. Lembre-se de que apenas a gerência de alto nível tem o poder de fazer alterações significativas ou medidas corretivas nesses fatores.

ETAPA 5:Conta para tempo de inatividade não programado

Este é o primeiro fator que geralmente está sob seu controle. Os itens a serem considerados incluem quebras inesperadas de ativos. A etapa 5 é onde efetivamente começamos com a medição OEE.

ETAPA 6:observe as perdas de qualidade

Calcule o rendimento do produto (unidades perdidas durante a produção para vários fatores) e converta essas unidades defeituosas em tempo de produção equivalente. Lembre-se de que essas horas não são perdidas “diretamente”.

ETAPA # 7:inclua as perdas na taxa de produção

Quando os ativos são operados abaixo de sua capacidade nominal, isso deve ser registrado em termos de perda potencial no tempo de operação. Esta etapa é idêntica à anterior para perdas de qualidade. Se uma máquina de gravação é classificada para 10.000 unidades por hora, mas opera apenas a 5.000 unidades, a redução de produção de 50% seria convertida em uma redução de 50% no tempo de operação.

ETAPA # 8:Calcule a utilização real do ativo

Para chegar ao número final, registre todas as perdas acumuladas até agora em ordem sequencial e subtraia-as de 8.760 horas - o total em um ano (24/7/365). O número de horas que você obtém com esse cálculo é a utilização real de seus ativos.

As maneiras mais eficazes de melhorar a utilização de ativos

Depois de obter insights sobre o estado real de utilização de ativos em sua organização / instalações individuais, você pode considerar uma ação corretiva. O benefício dessa abordagem sequencial é que você pode identificar facilmente as áreas que precisam de melhorias, mesmo antes de chegar ao número de utilização real.

Se os números de utilização forem muito baixos, há várias soluções possíveis, com base em suas áreas mais problemáticas:

- Melhore a programação de manutenção usando uma solução CMMS personalizada.

- Investigue agressivamente todas as falhas de ativos com a solução CAPA para evitar falhas repetidas.

- Rastreie o MTBF para determinar se um ativo tem problemas de confiabilidade. Em caso afirmativo, tente encontrar e eliminar a causa raiz desses problemas.

- Forneça treinamento adequado para equipes de manutenção e operadores de máquina para evitar tempo de inatividade devido a operações inadequadas ou manutenção inadequada / defeituosa.

- Melhore o gerenciamento de peças sobressalentes, gerenciamento de MRO e gerenciamento de ferramentas.

- Compre equipamentos e peças de reposição mais confiáveis, projetados tendo em mente a tolerância a falhas.

- Mude para uma estratégia de manutenção proativa - preventiva ou preditiva - para reduzir o tempo de inatividade não planejado e diminuir a taxa de giro de ativos.

Reduz a manutenção reativa em 73,2%

Veja os resultados que Red Hawk aprecia com Limble

Leia nosso

Estudo de caso

Aproveitando ao máximo seus ativos físicos

A eficiência é mais importante do que nunca no ambiente empresarial moderno. As empresas que desperdiçam ativos preciosos terão mais dificuldade em competir com rivais mais enxutos e eficientes.

Como uma verdadeira medida de eficiência na produção e manutenção, a utilização de ativos assume maior importância neste contexto. Aproveite-o para encontrar áreas problemáticas, melhorar as práticas de gerenciamento de ativos e aumentar sua competitividade no mercado.

Manutenção e reparo de equipamentos

- Qual é o status da recuperação e utilização do molibdênio?

- 12 modelos de manutenção e como usá-los

- O que é 6G e quão rápido será?

- O que é a cavitação da bomba e como evitá-la?

- O que é o corte a plasma e como funciona o corte a plasma?

- O que é solda? - Tipos e como soldar

- O que é brasagem e como brasar metal?

- O que é brasagem de cobre e como fazê-lo?

- O que é Kerf no corte a jato de água e como calculá-lo?

- Como calcular e melhorar a disponibilidade da máquina