Como as geometrias das barras de mandrilar impactam as operações de corte

Mandrilamento é uma operação de torneamento que permite que um maquinista aumente um furo pré-existente por meio de várias iterações de mandrilamento interno. Tem uma série de vantagens sobre os métodos tradicionais de acabamento de furos:

- A capacidade de produzir um furo de forma econômica fora dos tamanhos de broca padrão

- A criação de furos mais precisos e, portanto, tolerâncias mais apertadas

- Maior qualidade de acabamento

- A oportunidade de criar várias dimensões dentro do próprio furo

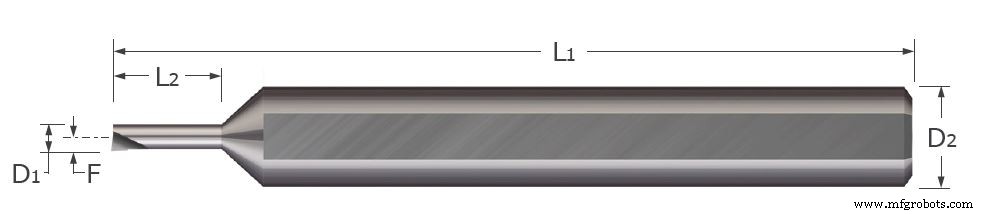

As barras de mandrilar de metal duro, como as oferecidas pela Micro 100, têm algumas dimensões padrão que dão à ferramenta funcionalidade básica na remoção de material de um furo interno. Esses incluem:

Diâmetro Mínimo do Furo (D1) :O diâmetro mínimo de um furo para a extremidade de corte da ferramenta se encaixar completamente dentro sem fazer contato em lados opostos

Profundidade Máxima do Furo (L2) :Profundidade máxima que a ferramenta pode atingir dentro de um furo sem contato da porção da haste

Diâmetro da haste (D2) :Diâmetro da parte da ferramenta em contato com o porta-ferramentas

Comprimento total (L1) :Comprimento total da ferramenta

Deslocamento da linha central (F):A distância entre a ponta de uma ferramenta e o eixo da linha central da haste

Seleção de ferramentas

Para minimizar a deflexão da ferramenta e, portanto, o risco de falha da ferramenta, é importante escolher uma ferramenta com uma profundidade máxima de furo que seja apenas um pouco maior do que o comprimento que se pretende cortar. Também é benéfico maximizar a barra de mandrilar e o diâmetro da haste, pois isso aumentará a rigidez da ferramenta. Isso deve ser equilibrado deixando espaço suficiente para a evacuação dos cavacos. Esse equilíbrio, em última análise, se resume ao material sendo entediado. Um material mais duro com uma taxa de avanço e profundidades de corte mais baixas pode não precisar de tanto espaço para a evacuação dos cavacos, mas pode exigir uma ferramenta maior e mais rígida. Por outro lado, um material mais macio com parâmetros de operação mais agressivos precisará de mais espaço para escoamento de cavacos, mas pode não exigir uma ferramenta tão rígida.

Geometrias

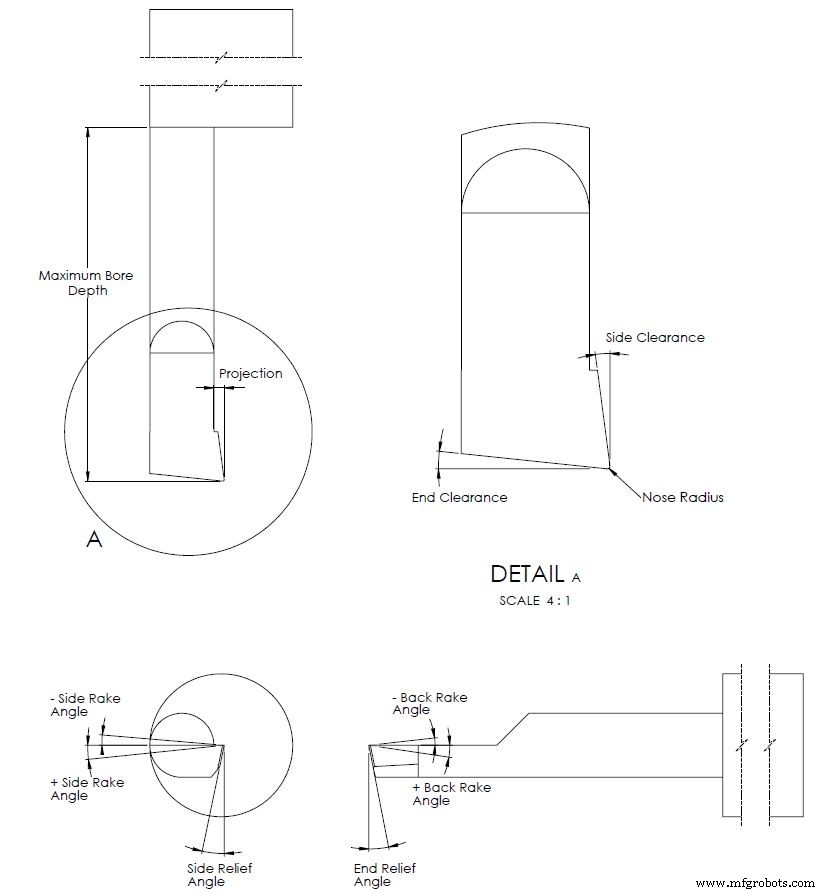

Além disso, possuem diversas características geométricas diferentes para lidar adequadamente com os três tipos de forças que atuam sobre a ferramenta durante este processo de usinagem. Durante uma operação de mandrilamento padrão, a maior dessas forças é tangencial, seguida de avanço (às vezes chamado de axial) e, finalmente, radial. A força tangencial atua perpendicularmente à superfície de saída e empurra a ferramenta para longe da linha central. A força de avanço não causa deflexão, mas empurra a ferramenta e atua paralelamente à linha central. A força radial empurra a ferramenta em direção ao centro do furo.

Definindo os recursos geométricos de uma barra chata:

Raio do nariz :o arredondamento do ponto de corte de uma ferramenta

Folga Lateral (Afastamento Radial) :O ângulo que mede a inclinação do nariz em relação ao eixo paralelo à linha central da ferramenta

Folga final (folga axial) :O ângulo que mede a inclinação da face final em relação ao eixo perpendicular à linha central da ferramenta

Ângulo de inclinação lateral :O ângulo que mede a inclinação lateral da face lateral da ferramenta

Ângulo de inclinação para trás :O ângulo que mede o grau em que a face traseira é inclinada em relação à linha central da peça de trabalho

Ângulo de alívio lateral :O ângulo que mede até que ponto a face inferior está inclinada para longe da peça de trabalho

Ângulo de alívio final :O ângulo que mede a inclinação da face final em relação à linha perpendicular ao eixo central da ferramenta

Efeitos de recursos geométricos em operações de corte:

Raio do nariz :Um raio de ponta grande faz mais contato com a peça de trabalho, prolongando a vida útil da ferramenta e da aresta de corte, além de deixar um melhor acabamento. No entanto, um raio muito grande levará a trepidação, pois a ferramenta está mais exposta a forças de corte tangenciais e radiais.

Outra maneira pela qual esse recurso afeta a ação de corte é determinar quanto da aresta de corte é atingida pela força tangencial. A magnitude desse efeito depende em grande parte do avanço e da profundidade de corte. Diferentes combinações de profundidade de corte e ângulos de ponta resultarão em comprimentos mais curtos ou mais longos da aresta de corte sendo expostos à força tangencial. O efeito geral é o grau de desgaste da aresta. Se apenas uma pequena porção da aresta de corte for exposta a uma grande força, ela será desgastada mais rapidamente do que se uma porção mais longa da aresta sucumbir à mesma força. Este fenômeno também ocorre com o aumento e diminuição do ângulo da aresta de corte final.

Ângulo de ponta final :O objetivo principal do ângulo de corte final é a folga ao cortar na direção Z positiva (movendo-se para dentro do furo). Esta folga permite que o raio da ponta seja o principal ponto de contato entre a ferramenta e a peça de trabalho. Aumentar o ângulo da aresta de corte na direção positiva diminui a resistência da ponta, mas também diminui a força de avanço. Esta é outra situação em que o equilíbrio entre a resistência da ponta e a redução da força de corte deve ser encontrado. Também é importante observar que o ângulo pode precisar ser alterado dependendo do tipo de mandrilamento que está sendo executado.

Ângulo de inclinação lateral :O ângulo de ponta é uma dimensão geométrica que determina quanto da aresta de corte é atingida pela força tangencial, mas o ângulo de inclinação lateral determina quanto essa força é redistribuída em força radial. Um ângulo de saída positivo significa uma força de corte tangencial mais baixa, pois permite uma maior quantidade de ação de cisalhamento. No entanto, esse ângulo não pode ser muito grande, pois compromete a integridade da aresta de corte, deixando menos material para o ângulo do nariz e do ângulo de alívio lateral.

Ângulo de inclinação para trás :Às vezes chamado de ângulo de saída superior, o ângulo de saída traseiro para barras de mandrilar de metal duro é retificado para ajudar a controlar o fluxo de cavacos cortados na extremidade da ferramenta. Este recurso não pode ter um ângulo positivo muito acentuado, pois diminui a resistência das ferramentas.

Ângulos de alívio lateral e final :Como o ângulo da aresta de corte final, o objetivo principal dos ângulos de alívio lateral e final é fornecer folga para que a parte não cortante da ferramenta não esfregue contra a peça de trabalho. Se os ângulos forem muito pequenos, existe o risco de abrasão entre a ferramenta e a peça de trabalho. Esse atrito leva ao aumento do desgaste da ferramenta, vibração e acabamento superficial ruim. As medições dos ângulos estarão geralmente entre 0° e 20°.

Geometrias da barra chata resumidas

As barras de mandrilar têm algumas dimensões gerais que permitem o mandrilamento de um furo sem passar o porta-ferramentas na peça de trabalho ou quebrar a ferramenta instantaneamente ao entrar em contato. As barras de mandrilar de metal duro têm uma variedade de ângulos que são combinados de forma diferente para distribuir os 3 tipos de forças de corte para aproveitar ao máximo a ferramenta. Maximizar o desempenho da ferramenta requer a combinação da escolha da ferramenta certa com a taxa de avanço, profundidade de corte e RPM apropriados. Esses fatores dependem do tamanho do furo, da quantidade de material que precisa ser removido e das propriedades mecânicas da peça.

Máquina cnc

- Como otimizar a máquina de corte a jato de água de forma eficiente?

- CNC Router Bits Glossário 2

- Como cortar acrílico em um roteador CNC?

- Como Usar uma Fresadora CNC?

- Engajamento de cantos:como usinar cantos

- Como usar uma máquina de corte de acrílico para cortar acrílico

- Operações de Torno e Ferramentas de Corte de Torno

- O que é uma barra de impacto?

- Como os fluidos de corte afetam os processos de usinagem

- Como adicionar uma nova ferramenta