O kit de código aberto suporta manutenção preditiva

O Intelligent Condition Monitoring Box (iCOMOX) é uma plataforma de desenvolvimento de código aberto para monitoramento baseado em condições de equipamentos, ativos e instalações industriais. O objetivo do conselho é monitorar as condições de operação na superfície do equipamento para identificar falhas potenciais e reduzir os riscos associados à operação e manutenção do equipamento. O monitoramento baseado em condições estende a vida operacional do equipamento, minimizando o tempo de inatividade não planejado e os custos de manutenção. A plataforma de código aberto, portanto, avança a meta de automação da Indústria 4.0 para aumentar a eficiência da produção por meio de soluções digitais.

Manutenção preditiva para indústria 4.0

A manutenção preditiva é uma estratégia verdadeira, apoiada por sensores IoT inteligentes e soluções de controle incorporadas que oferecem modelos de negócios avançados para criar valor adicional entre a empresa e o cliente e obter economias significativas nos custos de manutenção. Os sensores podem ser usados para monitorar o equipamento principal continuamente, e os dados de produção podem ser registrados e transmitidos sem fio em tempo real para a nuvem para análise de manutenção preditiva para otimizar o fluxo e aumentar a segurança. A empresa de consultoria McKinsey &Co. estima que o uso eficaz da manutenção preditiva nas fábricas pode reduzir o tempo de inatividade em até 50% e economizar de 10% a 40% nos custos de manutenção de equipamentos.

Os ambientes de manutenção preditiva incluem uma plataforma para modelar, simular, testar e implantar a solução. As ferramentas incluem integração de dados industriais e algoritmos de análise para detectar padrões nos dados da máquina e ferramentas de análise de causa raiz para determinar a ação corretiva a ser tomada.

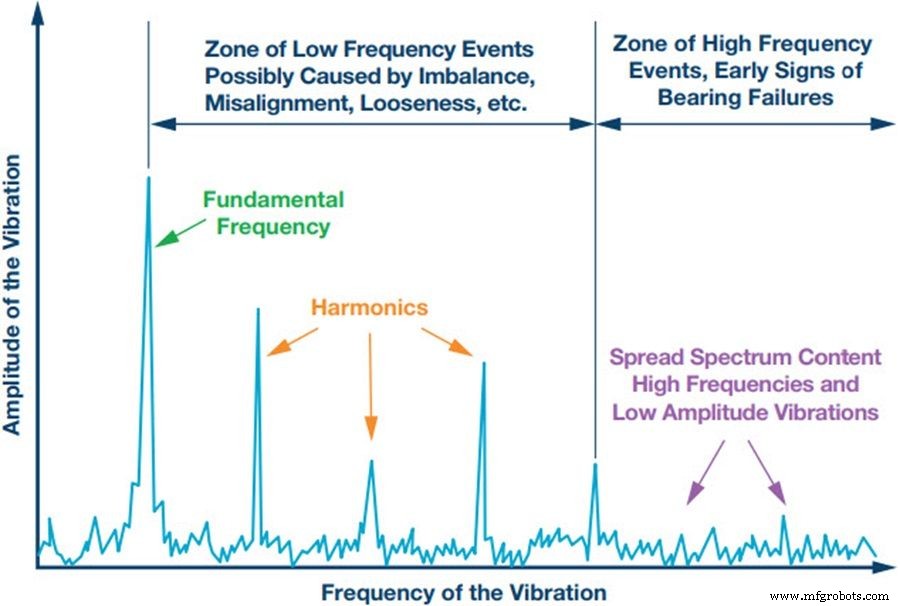

Vibração, temperatura e pressão são apenas alguns dos parâmetros que podem indicar o estado do equipamento e identificar possíveis falhas (Figura 1). As técnicas de monitoramento são normalmente utilizadas em equipamentos como compressores e bombas.

Figura 1:Análise de frequência de vibração para detecção de falhas (Imagem:Dispositivos analógicos)

Como a vibração é o sintoma mais comum de desequilíbrio, desalinhamento e outras anomalias, a manutenção preditiva geralmente é baseada na análise de vibração de máquinas rotativas. Os sensores de temperatura, por sua vez, monitoram peças críticas da máquina para detectar mudanças nas condições operacionais.

Os sensores de partículas de óleo monitoram o nível de contaminação por partículas em sistemas de lubrificação; um aumento no número de partículas pode indicar o desgaste do maquinário. E os sensores de corrente monitoram o consumo de energia dos componentes da máquina. Uma aplicação típica é monitorar o consumo de corrente de um motor para medir o desgaste.

Figura 2:Manutenção preditiva (Imagem:Bosch)

Além de sensores industriais sofisticados, a implementação de um modelo de manutenção preditiva requer tecnologias de controle (muitas vezes por meio de software de controle de produção). Os dados adquiridos são enviados para um controlador lógico programável (CLP) via IO-Link ou outros sistemas de controle, com o objetivo de gerenciar de forma inteligente as operações atuais e futuras da máquina (Figura 2). Vamos revisar a placa Shiratech iCOMOX em colaboração com a Arrow.

Detalhes do conselho

O kit iCOMOX elegantemente apresentado oferece dois dispositivos:a placa real e o hub de controle (dongle) para comunicação sem fio SmartMesh. O cabo de conexão para atualização de firmware e a estrutura de suporte para montagem ideal estão incluídos (Figuras 3 e 4).

Figura 3:O kit iCOMOX

(Imagem:EE Times Europe)

Figura 4:O cartão (topo) e o hub sem fio para controle SmartMesh (Imagem:EE Times Europe)

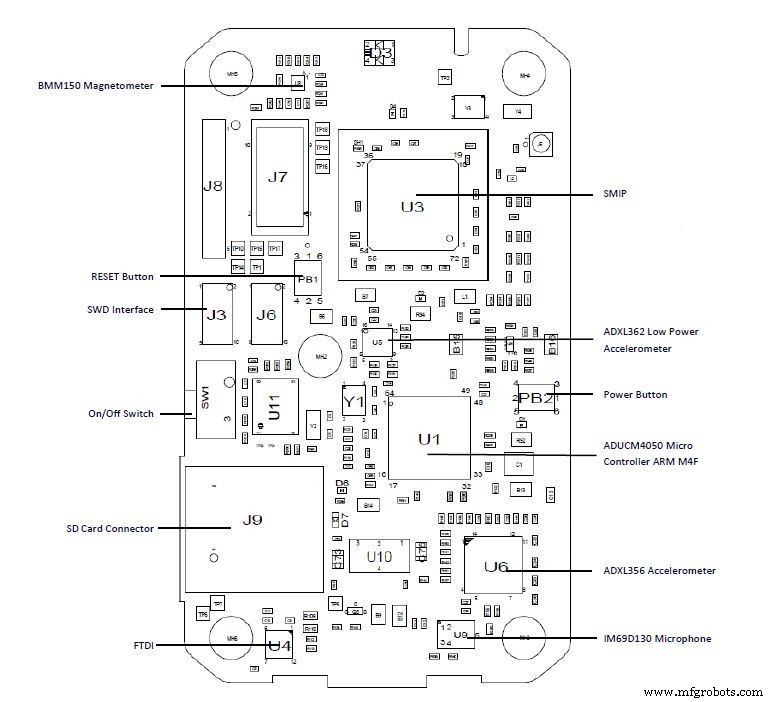

A plataforma está equipada com sensores de vibração, campo magnético, temperatura e áudio (Figura 5). Ele fornece uma ampla faixa dinâmica e uma relação sinal-ruído (SNR) excepcional para análise de vibração. Além disso, permite a detecção de emissão de ruído e análise de corrente em motores para evitar o superaquecimento. A comunicação SmartMesh permite comunicações sem fio de baixa potência. A placa oferece a capacidade de configurar níveis de alerta e alarme para cada sensor. Um formato compacto e a certificação CE e FCC completam os recursos.

Figura 5:Disposição de sensores e componentes na placa iCOMOX

(Imagem:Shiratech)

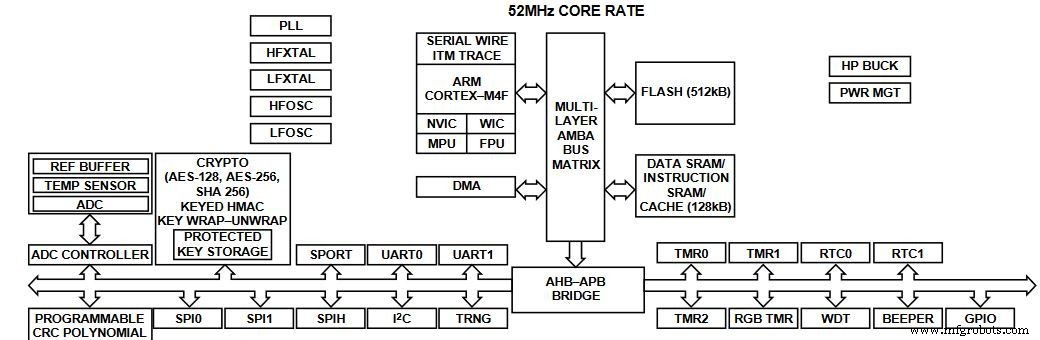

No coração do sistema está um processador Arm Cortex-M4F de ultra-baixa energia da Analog Devices ADuCM4050 com gerenciamento de energia integrado por meio da tecnologia SensorStrobe. O MCU também possui uma coleção de periféricos digitais, SRAM e memória flash embutida e um subsistema analógico que fornece recursos de clock, reset e gerenciamento de energia. Um subsistema de conversão analógico para digital (ADC) é fornecido com um registro de aproximação sucessiva (SAR) de 12 bits e um conversor de oito canais de 1,8 Msps para aquisição de dados (Figura 6).

Figura 6:Diagrama de blocos do ADuCM4050 (Imagem:Dispositivos Analógicos)

O processador Arm Cortex-M4F, com desempenho de até 52 MHz e 512 KB de flash embutido com código de correção de erros (ECC), oferece um cache opcional de 4 KB para menos energia ativa e 128 KB de SRAM do sistema com paridade. O ADuCM4050 possui hardware criptográfico que suporta Advanced Encryption Standard (AES) -128 e AES-256 com Secure Hash Algorithm (SHA) -256 e os seguintes modos:livro de código eletrônico (ECB), criptografia de bloco (CBC), contador (CTR) e criptografia de bloco (CCM / CCM).

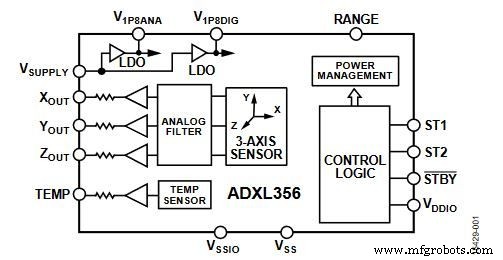

Figura 7:Diagrama de blocos do sensor de vibração ADXL356 (Imagem:Dispositivos analógicos)

O sensor de vibração é um Analog Devices ADXL356 com um acelerômetro de sistema microeletromecânico de baixo ruído (MEMS) (Figura 7). O IC oferece excelente estabilidade a longo prazo de –40 ° C a 125 ° C. Um sensor de campo magnético de três eixos Bosch BMM150 fornece orientação espacial absoluta e vetores de movimento com alta precisão e dinâmica.

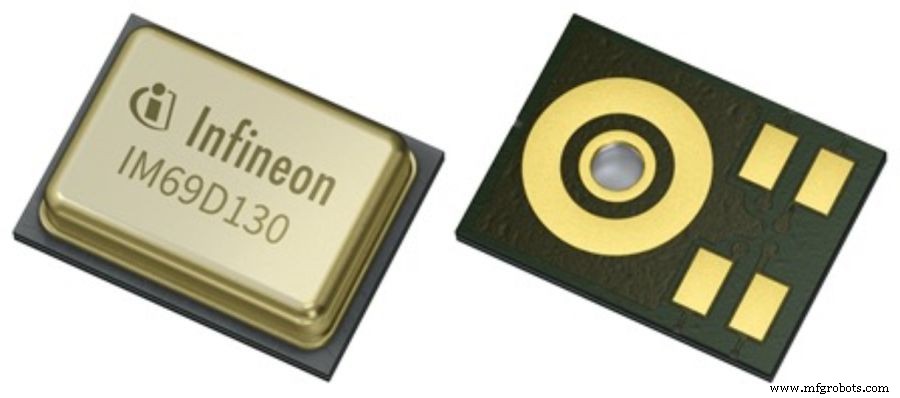

O IM69D130 da Infineon Technologies é um microfone MEMS digital de alto desempenho que usa a tecnologia Dual Backplate MEMS da Infineon para fornecer uma faixa dinâmica de 105 dB e linearidade de saída de até 130 dBSPL (Figura 8). Os resultados são sinais de áudio nítidos, distância de recepção estendida e sensibilidade para sinais suaves e altos - de voz sussurrada a shows de rock.

Figura 8:O microfone digital IM69D130 (Imagem:Infineon Technologies)

O sensor de temperatura usado na plataforma é o ADT7410 da Analog Devices, com precisão de ± 0,5 ° C e resolução de 16 bits. Ele mede temperaturas que variam de –55 ° C a 150 ° C.

A placa oferece compartilhamento e gerenciamento de dados por meio de redes SmartMesh por meio do dongle e do LTC5800 da Analog Devices. O sistema em chip LTC5800-IPM, com um design de rádio de baixa potência altamente integrado da Dust Networks e um microprocessador Arm Cortex-M3 de 32 bits, permite que o software de rede IP SmartMesh seja executado. O SoC LTC5800-IPM integrado à placa apresenta um amplificador de potência de chip (PA) e transceptor para que desacoplar a potência, os cristais e a antena com circuitos correspondentes seja tudo o que é necessário para criar um nó sem fio completo.

>> Continue lendo sobre conectividade e firmware compatíveis no artigo completo de nossa irmã site, EE Times Europe.

Integrado

- A Evolução da Manutenção Industrial

- Diferença entre manutenção preventiva e preditiva

- Syslogic:computador ferroviário para manutenção preditiva

- Compreendendo os benefícios da manutenção preditiva

- Manutenção preditiva explicada

- Medindo o sucesso do programa de manutenção preditiva

- Perguntas de manutenção preditiva respondidas

- Aprendizado de máquina na manutenção preditiva

- 5 Benefícios da Manutenção Preventiva

- O que é manutenção preditiva para guindastes e por que isso é importante?