Fabricação de Partículas de Perovskita de Metilamônio Chumbo Semicondutor por Tecnologia de Pulverização

Resumo

Neste artigo de “nano ideia”, três conceitos para a preparação de partículas de perovskita de haleto de chumbo metilamônio são propostos, discutidos e testados. A primeira ideia baseia-se na preparação química úmida das partículas de perovskita, por meio da adição da solução precursora de perovskita a um antissolvente para facilitar a precipitação das partículas de perovskita na solução. A segunda ideia baseia-se na moagem de uma mistura dos precursores de perovskita na forma seca, a fim de permitir a conversão dos precursores em partículas de perovskita. A terceira ideia baseia-se na atomização da solução de perovskita por um bico de pulverização, introduzindo as gotas de pulverização em um reator de parede quente, de modo a preparar partículas de perovskita, utilizando a abordagem de pulverização gota-a-partícula (spray pyrolysis). Os resultados preliminares mostram que a tecnologia de pulverização é o método mais bem-sucedido para a preparação de partículas de perovskita livres de impurezas e pasta de perovskita para depositar filmes finos de perovskita. Como prova de conceito, uma célula solar de perovskita com a pasta preparada pelo pó de perovskita pulverizado foi fabricada com sucesso.

Histórico

Várias formas de perovskitas de haleto organometal utilizando vários cátions, como metilamônio (MA), formamidínio (FA), césio (Cs) ou uma combinação dos mesmos, são materiais fotovoltaicos muito atraentes e são atualmente amplamente explorados para desenvolver filme fino convencional células solares de perovskita, por exemplo, [1,2,3,4], bem como células solares flexíveis e de baixo peso para energia [5] e células solares baseadas em perovskita em tandem [6]. Os cátions MA e FA são orgânicos, menos estáveis e mais baratos que o Cs, que é um metal raro. Enquanto a maioria das atividades de pesquisa nas perovskitas se concentram em células solares de película fina, tais semicondutores moleculares podem desempenhar um papel em outros campos semelhantes, como transistores de efeito de campo [7], diodos emissores de luz perovskita [8] e alta - sensores de radiação radioativa de energia [9].

Na maioria dos dispositivos baseados em perovskita, as perovskitas são diretamente depositadas na forma de filmes finos. No entanto, vários trabalhos recentes relataram a fabricação de semicondutores de perovskita na forma nanocristal ou particulada. Nanocristais de perovskita exibem rendimentos quânticos de alta fotoluminescência e efeitos de confinamento quântico, análogos aos pontos quânticos convencionais, quando suas dimensões são reduzidas a tamanhos comparáveis aos seus respectivos raios de Bohr de exciton, trazendo novas oportunidades para o desenvolvimento de novos dispositivos [10,11,12 ] A maioria desses estudos está centrada em perovskitas totalmente inorgânicas baseadas em Cs, devido à sua maior estabilidade, por exemplo, [13,14,15,16,17,18,19,20,21,22,23,24,25, 26,27,28,29,30], seguido por perovskitas orgânicas-inorgânicas baseadas em MA, por exemplo, [31,32,33,34,35,36,37,38,39,40,41], e muito poucos nas perovskitas baseadas em FA, por exemplo, [42]. A maioria dos trabalhos acima mencionados enfocou as propriedades dos nanocristais de perovskita. Alguns trabalhos fabricaram dispositivos de perovskita, como diodos emissores de luz de perovskita que incorporam os nanocristais na forma de filmes finos, por exemplo, [21, 27, 29]. Poucos trabalhos propuseram formulações para preparar tintas de perovskita, como tintas contendo nanocristais de haleto de chumbo misturados com precursores MA [41] para a deposição de filmes finos para aplicações em células solares.

Os nanocristais de perovskita com tamanhos bastante pequenos e morfologia controlada, conforme relatado pelos trabalhos acima mencionados, são comumente cultivados na solução (química úmida) [11]. Schmidt et al. [31] preparou MAPbBr coloidal 3 nanocristais com o tamanho de 6 nm pela mistura dos precursores de perovskita com solventes orgânicos. Eles também prepararam filmes finos homogêneos dessas nanopartículas por spin-coating. Hassan et al. [36] usaram um método de solução de duas etapas para preparar nanopontos de perovskita baseados em MA mistos, onde primeiro as partículas de sementes de haleto de chumbo se formam na solução e, em seguida, a solução de MA é adicionada para completar o processo. Nanopartículas de perovskita totalmente inorgânicas baseadas em Cs foram preparadas usando métodos de química úmida semelhantes, como injeção de precursores de Cs na solução de precursor de haleto de chumbo contendo solventes de alto ponto de ebulição [30]. A maioria dos trabalhos citados acima se concentra na fabricação de nanocristais de perovskita, que apresentam efeito de confinamento quântico. No entanto, para a maioria dos dispositivos de filme fino, como células solares, o efeito de confinamento quântico é imaterial, e a preparação de partículas de micro e nano-perovskita policristalinas e filmes finos com técnicas fáceis é desejável.

Apresentação da hipótese

Neste trabalho, relatamos a ideia e a preparação bem-sucedida do MAPbI 3 partículas de perovskita por tecnologia de pulverização fácil e de baixo custo, pela primeira vez. Neste método proposto, seguindo o processo bem conhecido de formação de gota a partícula de produtos farmacêuticos e cerâmicos por secagem por pulverização e pirólise por pulverização, por exemplo, [43,44,45,46], um bico de pulverização atomiza a solução de perovskita, onde as gotículas na forma de uma névoa são introduzidas em um reator de parede quente (tubular) de estágio único ou múltiplo. Conforme as gotículas viajam ao longo do reator, o solvente evapora, uma conversão química ocorre para converter as gotículas precursoras em partículas de perovskita. Portanto, como resultado da presença de uma reação química, o processo pode ser denominado pirólise por spray. As partículas de perovskita produzidas são coletadas na saída do reator. O método é capaz de produzir pequenas partículas na faixa nanométrica, ou seja, nanocristais, se a solução for atomizada usando técnicas especiais de atomização, como bicos de eletropulverização ou soluções de baixa concentração [46]. Além disso, as partículas frágeis de perovskita conforme preparadas podem se decompor para formar partículas de perovskita de tamanho nano, a ser elaborado posteriormente neste artigo.

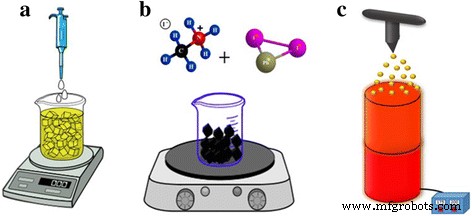

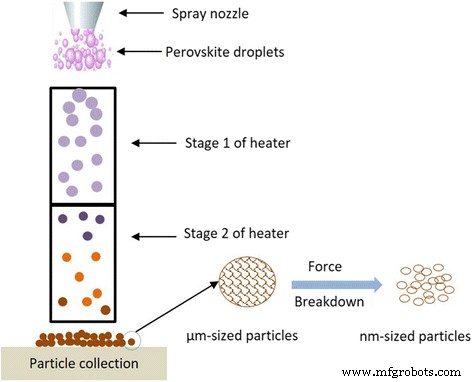

Além da rota de pulverização, dois outros métodos são propostos e testados para a preparação das partículas de perovskita, ou seja, a química úmida e a moagem. No método de química úmida, a solução precursora de perovskita é adicionada gota a gota a um antissolvente dos solventes de perovskita, como o tolueno, sob agitação. O método leva à precipitação das partículas de perovskita no antissolvente. No método de moagem, os precursores de perovskita, como MAI seco e PbI 2 os pós são misturados e moídos, por exemplo, em um agitador magnético de placa quente, por várias horas para reagir um com o outro, devido às forças mecânicas. A Figura 1 mostra o esquema dos três métodos propostos usados neste trabalho para preparar as partículas de perovskita.

Três métodos de produção de pós de perovskita usados neste trabalho: a método anti-solvente de química úmida, b método de moagem a seco (em um agitador magnético) e c pirólise de spray de gota em partícula

Teste de hipóteses

Para testar a credibilidade das ideias propostas, realizamos experimentos preliminares com a preparação de pós de perovskita, bem como filmes finos e células solares com os pós produzidos. Os precursores de perovskita foram adquiridos da Xi’an Reagents Co., China, e outros produtos químicos foram adquiridos da Sigma-Aldrich. A solução líquida de perovskita usada nos métodos de antissolvente e spray foi preparada dissolvendo 158 mg de MAI e 420 mg de PbI 2 pós em 1 ml de dimetilsulfóxido (DMSO).

- (i)

Método anti-solvente

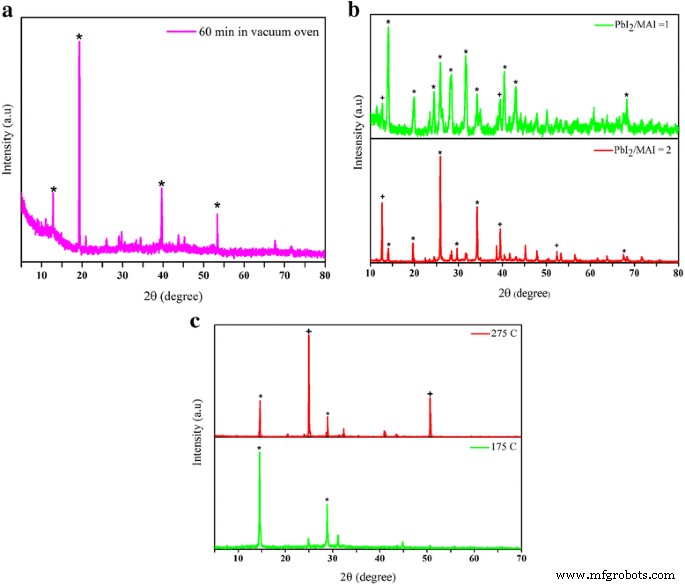

No método anti-solvente, a solução de perovskita foi adicionada ao tolueno gota a gota sob agitação. Após 2 min, pó de perovskita amarela precipitou no fundo e nas paredes laterais do copo, e após 20 min de agitação, pó de perovskita coloidal foi observado em tolueno, também. Este produto (após 20 min) foi recozido em um forno a 150 ° C por 60 min. A Figura 2a mostra a difração de raios-X (XRD; modelo D5005, Bruker, Alemanha) do pó de perovskita preparado por um método anti-solvente, onde é evidente que os precursores se converteram na perovskita, embora alguns picos fracos, associados com impurezas estão presentes.

- (ii)

Método de moagem

Testar a ideia de mistura e moagem dos precursores de perovskita seca para a preparação do pó de perovskita requer uma máquina de moagem bem projetada para fornecer forças suficientes. Aqui, a fim de testar a ideia, um simples agitador magnético de placa quente foi usado. O MAI e o PbI 2 os pós foram misturados com as razões de massa de PbI 2 / MAI de 1 e 2. A placa quente foi mantida a 200 ° C, e os pós secos foram misturados e triturados no recipiente devido à força da barra de agitação magnética. Na preparação química úmida da solução precursora de perovskita, a proporção de massa de PbI 2 / MAI é cerca de 3 (como mencionado acima para a preparação da solução de perovskita), enquanto no método de moagem, descobrimos que as razões de massa mais baixas (menos PbI 2 do que estequiométrico) é mais eficaz, pois a reação dos pós precursores e a conversão em perovskita são melhoradas. A Figura 2b mostra os padrões de XRD do pó de perovskita produzido para o PbI 2 / Relações de massa MAI de 1,0 e 2,0. Em geral, a proporção de massa de 1,0 é mais bem-sucedida na produção de pós de perovskita; no entanto, vestígios de impurezas estão presentes. Isso pode ser devido às forças de interação insuficientes entre os dois precursores que resultam em traços dos precursores iniciais misturados com o pó de perovskita. Portanto, a abordagem de moagem não teve sucesso na produção de estrutura de perovskita pura. O uso de uma fresadora bem projetada e o controle cuidadoso dos parâmetros do processo, como o tempo e a temperatura de moagem, e a adição de uma pequena quantidade de solventes adequados para facilitar o processo pode melhorar a pureza e a estrutura cristalina dos pós.

- (iii)

Método de pulverização

No método de pulverização, a solução de perovskita foi atomizada com um bico de pulverização assistido por ar com um diâmetro de bico de 0,2 mm, onde a pressão do ar foi ajustada para 2,0 psig. As gotas de pulverização foram introduzidas em dois aquecedores tubulares de aço inoxidável empilhados verticalmente com um diâmetro de 10 cm, um comprimento de 30 cm, com a potência máxima de 800 W, cada (Yancheng Huabang Electric Equipment Co., Ltd). O primeiro aquecedor foi mantido a 275 ° C, de modo a evaporar rapidamente o solvente, e o segundo aquecedor ou inferior foi mantido a 275 ° C ou a uma temperatura inferior de 175 ° C, onde o último foi usado para evitar a decomposição de os pós de perovskita que já se formaram. Como mostra a Fig. 2c, o pó produzido quando a temperatura de ambos os aquecedores é mantida a 275 ° C contém picos de alta intensidade de PbI 2 , ao passo que quando a temperatura do segundo aquecedor é reduzida para 175 ° C, as impurezas quase desaparecem e a cristalinidade da perovskita aumenta. Em resumo, os resultados de XRD dos pós produzidos usando os três métodos mencionados acima (Fig. 2) comprovam o mérito do método de pulverização para a produção de pós de perovskita puros e cristalinos.

Padrão de XRD de pó de perovskita preparado por a método anti-solvente, b método de moagem em dois PbI 2 / Relações de massa MAI e c método de pulverização quando a temperatura do segundo aquecedor (segundo estágio de aquecimento) é mantida em duas temperaturas diferentes de 175 e 275 ° C, enquanto o primeiro aquecedor (primeiro estágio de aquecimento) é mantido a 275 ° C em ambos os casos. O asterisco denota os picos de perovskita

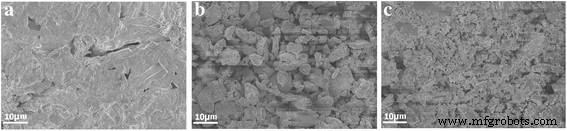

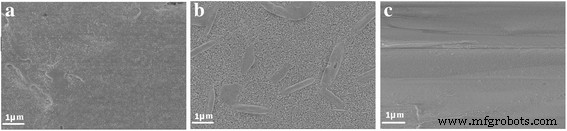

A Figura 3 mostra as imagens do microscópio eletrônico de varredura (SEM; Hitachi, Modelo S-3400N) dos pós produzidos pelos três métodos mencionados acima. Observa-se que os pós coletados encontram-se um tanto aglomerados, o que pode ter acontecido durante o preparo ou análise. No entanto, as imagens dos pós preparados pela moagem e pulverização mostram a forma e o tamanho das partículas individuais. As partículas têm tamanhos de poucos mícrons e formas não esféricas e irregulares. No método de spray, pode-se esperar ver partículas esféricas, já que cada gota de perovskita geralmente seca para formar uma partícula de perovskita. A forma não esférica pode ser devido às fortes forças iônicas dentro das gotículas de perovskita e / ou crescimento preferencial da estrutura da perovskita ao longo de um eixo específico [47], o que pode ter causado distorção nas partículas de secagem. Em outras palavras, enquanto a tensão superficial na superfície da gota tende a reter a forma esférica, as forças iônicas desenvolvidas na partícula durante a precipitação podem superar a força da tensão superficial. Este fenômeno é encontrado na secagem de outras gotículas de solução iônica, como NaCl, por exemplo, [48]. Além disso, a quebra parcial das partículas de perovskita preparadas pode ser responsável pelos tamanhos pequenos e formatos irregulares das partículas de perovskita.

Imagens SEM dos pós produzidos por a antissolvente, b moagem e c métodos de pulverização

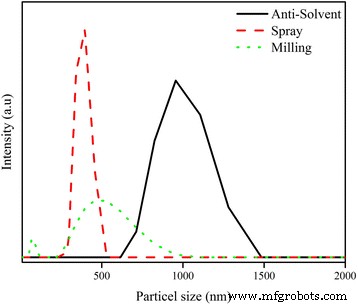

Para estudar ainda mais o tamanho da partícula, dispersamos os pós mencionados em tolueno e medimos o tamanho da partícula por um medidor de partículas zeta (Malvern, nano-zs90). A Figura 4 mostra a distribuição do tamanho de partícula dos pós produzidos pelos três métodos acima mencionados. A dispersão dos pós em tolueno resulta na desintegração e na quebra das partículas, de modo que as partículas individuais tenham um tamanho próximo ou inferior a 1 μm. Isso indica que as partículas produzidas têm uma estrutura fraca e frágil e se decompõem facilmente em nanopartículas menores. Tal fenômeno foi observado por outros em outros sistemas de partículas, [49, 50] também. Os resultados também mostram uma distribuição de tamanho estreita para as partículas preparadas pelo método de pulverização. Com base nas medições de SEM e de tamanho de partícula, o método de pulverização para a preparação das partículas de perovskita foi esquematicamente mostrado na Fig. 5. O processo de moagem também produz partículas pequenas, mas com uma distribuição de tamanho mais ampla. O pó feito pelo método anti-solvente tem o maior tamanho de partícula. Assim, o método de pulverização produz partículas pequenas e monodispersas em comparação com os outros dois métodos, tornando-o um método adequado para a preparação de uma pasta de perovskita para a deposição de filmes finos. Os padrões de DRX já haviam mostrado que o pó de perovskita mais puro e cristalino também é obtido pelo método de spray.

Distribuição de tamanho de partícula de partículas de perovskita preparadas usando três métodos diferentes

Esquema do método proposto para a preparação de partículas de perovskita de tamanho micrômetro e nanômetro em um aquecedor de dois estágios sugerido. O primeiro estágio é para evaporação rápida do solvente (~ 275 ° C), enquanto o segundo estágio (~ 175 ° C) é para secagem completa e recozimento in situ

Implicação da hipótese

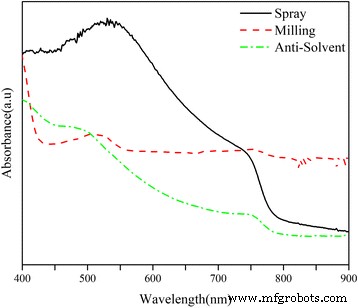

Examinamos ainda a possibilidade de usar os pós produzidos para preparar filmes de perovskita. Substratos de vidro revestidos com óxido de índio e estanho dopado com flúor (FTO), lavados com detergente, água e isopropanol e tratados com radiação UV, foram usados como substrato de partida. Em seguida, camadas de TiO compacto 2 (c-TiO 2 ) e m-TiO 2 foram depositados sobre o vidro revestido com FTO, sequencialmente. Para o c-TiO 2 camada, 2,54 ml de isopropóxido de titânio foram diluídos em 16,9 ml de etanol, e 350 μl de HCl (2 M) foram diluídos em 16,9 ml de etanol. A solução de HCl foi adicionada à solução de isopropóxido de titânio gota a gota, sob agitação, e a solução resultante foi centrifugada no vidro revestido com FTO a 2.000 rpm por 60 s e recozida a 500 ° C por 30 min. Para fabricar o m-TiO 2 camada, pasta de dióxido de titânio diluída por etanol (proporção de massa de 2:7) foi centrifugada no c-TiO 2 camada a 5000 rpm por 30 se recozida a 500 ° C por 30 min. Em seguida, a pasta de perovskita foi preparada adicionando 10 μl de etanol a 20 mg dos pós produzidos. A pasta foi depositada no m-TiO 2 camada à temperatura ambiente a uma velocidade de 3 mm / s com um aplicador de lâmina. As imagens de MEV dos filmes de perovskita são mostradas na Fig. 6, onde se observa que apenas o filme depositado pela pasta preparada pelo pó gerado por spray é uniforme e totalmente recoberto. Isto é parcialmente devido ao pequeno tamanho de partícula e uma distribuição de tamanho estreita associada com as partículas acima mencionadas, como mostrado na Fig. 4. A absorvância UV-Vis (Lambda 20, Perkin Elmer Inc., EUA) dos filmes finos de perovskita mencionados acima são mostrado na Fig. 7, onde é comprovado que o filme de perovskita preparado com o pó de perovskita gerado por pulverização mostra um perfil de absorbância padrão, com uma queda repentina na absorbância em torno do comprimento de onda de 750 nm, que é a característica das perovskitas [ 51].

Imagens SEM de filmes revestidos de lâmina a partir da pasta de pós preparada por a antissolvente, b moagem e c métodos de pulverização

Absorvância UV-Vis dos filmes de perovskita preparados a partir da pasta dos pós produzidos

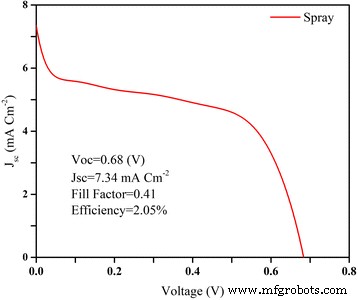

Para testar ainda mais a ideia proposta, uma célula solar de perovskita básica foi fabricada, incorporando o MAPbI 3 perovskite film prepared with the spray-made particles. To this end, spiro-OMeTAD was deposited atop the perovskite film, based on the procedure explained elsewhere [51], and then 100 nm of Au was thermally evaporated to complete the device. The JV curve and the photovoltaic parameters of the fabricated device are shown in Fig. 8. The power conversion efficiency (2.05%) is low due to low open circuit voltage (V oc ), short circuit current density (J sc ), and fill factor (FF). This may be mainly attributed to the insufficient binding between the perovskite particles in the film, which has presumably resulted in excessive charge recombination, due to an inadequate charge transfer from the perovskite to the adjacent layers (TiO2 and spiro-OMeTAD). Nevertheless, the successful fabrication of a perovskite solar cell shows the merit of the proposed method, i.e., the fabrication of the perovskite particles by spray coating. In this work, ethanol was used to prepare the paste and bind the particles. Using more suitable additives that do not dissolve the perovskites and at the same time play the role of an effective glue would improve the quality of the films and the device performance.

JV curve and photovoltaic parameters of a solar cell incorporating the perovskite film prepared from the spray-generated perovskite powder

Conclusões

In this work, we introduced three ideas for the preparation of perovskite particles and perovskite pastes to produce thin films. It was demonstrated that the powder prepared by spraying of the perovskite solution is crystalline and impurity-free, and has a small particle size and size distribution. Perovskite pastes and thin films were prepared using the aforementioned perovskite powders, where the perovskite film prepared using the spraying technique showed a standard morphology and light absorbance. A mesoporous perovskite solar cell was fabricated using the perovskite film prepared by the sprayed particles, where an efficiency of 2.05% was measured.

Nanomateriais

- Tinta spray

- Cristal de chumbo

- Areia

- Lead

- O que é LTE-M?

- Tecnologia de semicondutor avançada, um nanômetro por vez

- Método de fabricação de moléculas artificiais ganha prêmio de melhor pôster

- Acelerando a detecção precoce da doença com nanobiotecnologia

- Chave de inovação de material para 7nm e além

- Aproveitamento de Fosfeto de Gálio para Futuro Tecnologia da Informação