Otimização numérica para a configuração geométrica de cerâmicas em compósitos resistentes ao desgaste HCCI / ZTAP com base no modelo de partícula real

Resumo

A fim de reduzir o estresse térmico em compósitos de matriz de ferro fundido com alto cromo (HCCI) reforçados por partículas de cerâmica de alumina endurecida por zircônia (ZTA), a simulação de elementos finitos é realizada para otimizar a configuração geométrica do desempenho da cerâmica. O modelo anterior simplifica a estrutura geral da pré-forma de partícula de cerâmica e adiciona condições de contorno para simular as partículas, o que causará um erro incontrolável nos resultados. Neste trabalho, os modelos de grãos equivalentes são usados para descrever a pré-forma real, tornando os resultados da simulação mais próximos dos resultados experimentais reais. O processo de solidificação do material compósito é simulado e a infiltração entre o ferro fundido e as partículas cerâmicas é realizada. São obtidas tensões térmicas no processo de solidificação e distribuição das tensões de compressão. Os resultados mostram que a adição de furos redondos de 10 mm na pré-forma pode melhorar o desempenho do compósito, o que ajuda a prevenir rachaduras e aumenta a plasticidade do material.

Introdução

Com o avanço contínuo do processo de industrialização, os materiais resistentes ao desgaste individuais tradicionais tornaram-se gradualmente difíceis de atender aos requisitos de desempenho de peças resistentes ao desgaste nas áreas de metalurgia, energia elétrica e materiais de construção [1, 2]. Compostos de matriz de metal reforçados com partículas de cerâmica, como compostos de matriz de ferro fundido com alto cromo (HCCI) reforçados por partículas de cerâmica de alumina endurecida por zircônia (ZTA) (referidos como HCCI / ZTA P compósitos a seguir), são um dos materiais resistentes ao desgaste mais populares, que combina perfeitamente a alta dureza da cerâmica ZTA com a excelente tenacidade do HCCI e faz pleno uso da relação complementar entre os dois, dando a excelente resistência ao desgaste à matriz de metal compósitos [3, 4].

HCCI / ZTA P os compósitos ainda apresentam alguma tendência à fissuração, o que pode afetar a aparência e a estabilidade da produção [5,6,7]. A fissuração de materiais compósitos está relacionada à plasticidade e à condição de tensão. A excelente plasticidade e o menor estresse térmico podem reduzir a possibilidade de trincas de materiais compósitos [8]. Se a diferença do coeficiente de expansão térmica entre as partículas de cerâmica e o metal for muito grande, o estresse térmico nos compósitos aumentará de acordo. Quando o estresse térmico é alto, trincas podem ser iniciadas no interior do compósito, principalmente na interface entre as partículas cerâmicas e o metal. A contínua extensão e propagação de fissuras podem eventualmente levar à fratura do material compósito ou mesmo à descamação de toda a camada [9, 10]. HCCI / ZTA P os materiais compósitos também têm os problemas acima. Quando o metal fundido se infiltra nas partículas agregadas, a temperatura diminui, resultando em uma capacidade de combinação pobre de metal com partículas de cerâmica. Portanto, a fim de melhorar ainda mais o desempenho do HCCI / ZTA P compósitos, é importante estudar e reduzir sua tendência à fissuração [11, 12].

Em HCCI / ZTA P Em compósitos, a camada de compósito é projetada como face de trabalho e a matriz de resto é metálica, o que faz com que o compósito tenha alta resistência ao desgaste e plasticidade ao mesmo tempo [13]. A camada composta é preparada pelo método de infiltração em HCCI / ZTA P composto. Uma das características marcantes dos materiais compostos é a sua projetabilidade [14]. De acordo com a demanda real, as partículas de cerâmica são preparadas em um pré-molde com uma estrutura e tamanho especiais e, em seguida, o pré-molde é intimamente combinado com o metal fundido para preparar um ZTA P / Composto HCCI [15].

A fim de reduzir o estresse térmico, escolhemos a pré-forma de partículas cerâmicas de hexágono. Na pré-forma hexagonal, a distância máxima que o metal fundido penetra na pré-forma é a mesma, independentemente da direção, de modo que a uniformidade de penetração do metal é melhorada e a concentração de tensões na pré-forma é reduzida [16, 17]. Embora a pré-forma hexagonal seja usada para reduzir a tendência do material a rachar, o estresse térmico no processo de moldagem do material ainda existe. Melhorar a estrutura da pré-forma de partícula de cerâmica pode efetivamente reduzir a concentração de tensão.

Na otimização da estrutura de pré-forma composta, o método dos elementos finitos pode reduzir experimentos repetidos. Em estudos anteriores, devido à complexidade do desenho e cálculo das partículas cerâmicas, a pré-forma das partículas cerâmicas é geralmente simplificada como um todo. Uma pesquisa completa descobriu que o modelo simplificado tem alguns defeitos e não pode ser usado em uma gama mais ampla. O estabelecimento do modelo de partícula equivalente pode ainda combinar o modelo com a situação real e reduzir o erro causado pelo modelo [18]. O método de análise de elementos finitos do software COMSOL Multiphysics é usado para modelar os campos de tensão no processo de solidificação e no processo de compressão do HCCI / ZTA P material compósito [19]. COMSOL Multiphysics é um software de simulação numérica avançada em grande escala [20, 21].

No artigo, usamos software de elementos finitos para simular a tensão de materiais compostos sob diferentes condições. A versão do COMSOL Multiphysics usada neste documento é 4.5a. Este estudo analisa sistematicamente a influência do modelo geométrico no software de elementos finitos nos resultados dos cálculos, o que beneficia o projeto e desenvolvimento de desempenhos porosos. A simulação e o experimento são comparados entre si, e o modelo é continuamente otimizado.

Métodos

Um dos principais problemas na produção de compósitos é a concentração de tensão, e isso afeta diretamente a resistência ao desgaste e a plasticidade dos materiais compósitos. Melhorar a estrutura da pré-forma de partícula de cerâmica pode efetivamente reduzir a concentração de tensão. O objetivo deste estudo é investigar a influência da estrutura da pré-forma na distribuição de tensões e melhorar o desempenho de materiais compósitos.

O estabelecimento e otimização do modelo geométrico

No processo de solidificação, a temperatura do molde e do metal líquido é diferente e o metal líquido se solidifica rapidamente, de modo que a transferência de calor entre cada posição no processo de fundição é instável e a equação de transferência de calor pode ser escrita como [22]:

$$ \ rho C _ {{\ text {P}}} \ frac {\ partial T} {{\ partial x}} =\ frac {\ partial} {\ partial x} \ left ({\ lambda \ frac {\ parcial T} {{\ parcial x}}} \ direita) + \ frac {\ parcial} {\ parcial y} \ esquerda ({\ lambda \ frac {\ parcial T} {{\ parcial y}}} \ direita) + \ frac {\ partial} {\ partial z} \ left ({\ lambda \ frac {\ partial T} {{\ partial z}}} \ right) + \ rho Q $$ (1)

onde \ (\ rho \) é a densidade; \ (C _ {{\ text {P}}} \) são as capacidades de calor; \ (\ lambda \) é a condutividade térmica; T é a temperatura transiente; Q é calor; as coordenadas x , y e z são chamadas de coordenadas relativas do subsistema.

Como a temperatura de cada ponto é diferente no processo de solidificação, existe uma tensão interna variável na fundição. Se a fundição pode ser considerada como corpo de elasticidade linear, quando a tensão interna é menor que o limite de escoamento, com o processo de deformação elástica, podemos usar a equação da lei de Hooke para descrevê-lo.

$$ \ left \ {{\ begin {array} {* {20} l} {\ varepsilon_ {xx} =\ frac {1} {E} \ left [{\ sigma_ {xx} - v \ left ({\ sigma_ {yy} + \ sigma_ {zz}} \ right)} \ right]} \ hfill \\ {\ varepsilon_ {yy} =\ frac {1} {E} \ left [{\ sigma_ {yy} - v \ esquerda ({\ sigma_ {xx} + \ sigma_ {zz}} \ direita)} \ direita]} \ hfill \\ {\ varepsilon_ {zz} =\ frac {1} {E} \ left [{\ sigma_ {zz } - v \ left ({\ sigma_ {xx} + \ sigma_ {yy}} \ right)} \ right] \ to \ varepsilon_ {ij} =\ frac {1 + v} {E} \ sigma_ {ij} - \ frac {v} {E} \ delta_ {ij} \ sigma} \ hfill \\ {\ varejpsilon_ {xy} =\ frac {1} {2G} \ sigma_ {x}} \ hfill \\ {\ varepsilon_ {yz } =\ frac {1} {2G} \ sigma_ {yz}} \ hfill \\ {\ varejpsilon_ {zx} =\ frac {1} {2G} \ sigma_ {zx}} \ hfill \\ \ end {array} } \ certo. $$ (2)

onde E é o módulo de Young; \ (\ sigma =\ sigma _ {{ii + \ sigma_ {11}}} + \ sigma_ {22 +} \ sigma_ {33} \); \ (v \) é o coeficiente de Poisson; tensor unitário \ (\ varepsilon_ {ij} =\ frac {1} {2} \ gamma_ {ij} \); módulo de cisalhamento \ (G =\ frac {E} {{2 \ left ({1 + v} \ right)}} \).

Então, a tensão interna é maior do que o limite de escoamento e a fundição tem mais deformação. A deformação total é composta de deformação elástica e deformação plástica, \ (\ sigma_ {ij} =\ sigma_ {ij} ^ {e} + \ sigma_ {ij} ^ {p} \). Esta equação pode ser tratada como um modelo de endurecimento linear plástico elástico. A deformação elástica e a deformação plástica são lineares, e a equação constitutiva pode ser escrita como [23]:

$$ \ sigma =\ left \ {{\ begin {array} {* {20} l} {E \ varepsilon} \ hfill &{\ varepsilon \ le \ varejpsilon _ {{\ text {s}}}} \ hfill \ \ {\ sigma _ {{\ text {s}}} + E_ {1} \ left ({\ varepsilon - \ varepsilon} \ right)} \ hfill &{\ varepsilon> \ varepsilon _ {{\ text {s}}} } \ hfill \\ \ end {array}} \ right. $$ (3)

onde \ (\ sigma \) é tensão; E é o módulo de Young; \ (\ varepsilon \) é tensão; \ (\ varepsilon _ {{\ text {s}}} \) é a resistência ao escoamento.

A vida útil de peças de ferro fundido com alto teor de cromo é menor devido à baixa resistência ao desgaste. Os materiais compostos têm muitas vantagens em relação ao HCCI único. No processo de fabricação de HCCI / ZTA P compostos, as partículas de cerâmica ZTA são preparadas com antecedência em uma pré-forma porosa. A pré-forma torna as partículas de cerâmica ZTA e HCCI mais fortemente combinadas, e as partículas de cerâmica não são fáceis de cair quando sujeitas ao impacto. A fim de melhorar ainda mais o desempenho do HCCI / ZTA P compósitos, é necessário otimizar a estrutura das pré-formas.

Durante o processo de fundição, o metal fundido pode preencher os orifícios circulares e aumentar a proporção de metal. No processo de aplicação do HCCI / ZTA P compósitos, verifica-se que a posição de agregação das partículas é mais propensa a trincar, então o orifício circular é adicionado nesta posição.

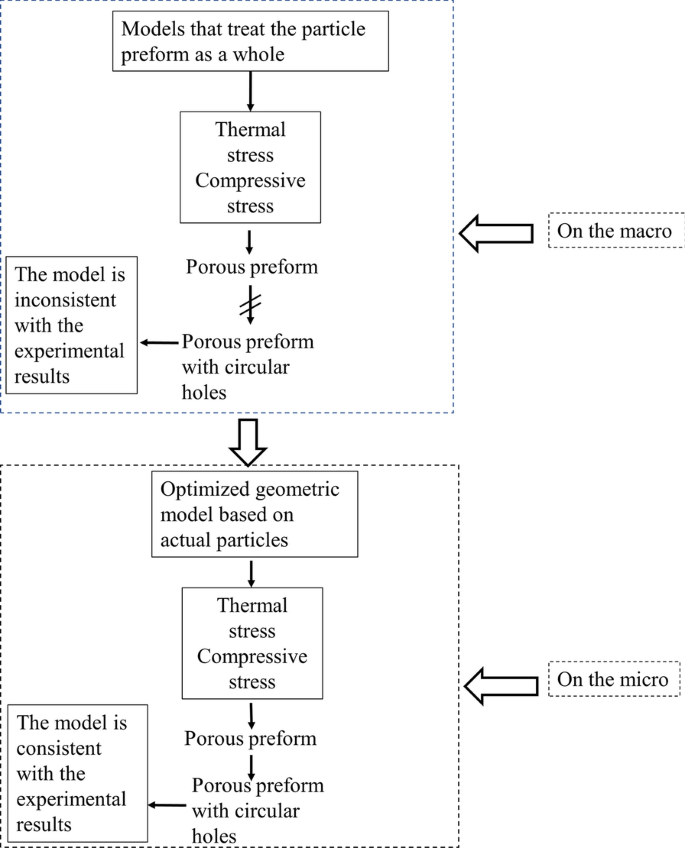

A forma das partículas de cerâmica ZTA é um polígono arbitrário e existem muitas partículas na pré-forma. Se todas as partículas forem desenhadas, a carga de trabalho será grande. Em simulações anteriores de compósitos com matriz de metal cerâmico, a maioria das pré-formas de partículas de cerâmica foi considerada como um todo. Conforme mostrado na Fig. 1, o trabalho estabelece modelos em macro e microescala, respectivamente. O estabelecimento de um modelo razoável requer repetidas verificações mútuas com experimentos. No modelo de otimização, os resultados calculados estão de acordo com os resultados experimentais. Os resultados da simulação incluíram tensão térmica, campo de temperatura, campo de transição de fase durante a solidificação e tensão deformação do fundido sob carga. Faça ajustes razoáveis e eficazes para o modelo de elemento finito estabelecido para que o modelo de elemento finito otimizado possa ser usado em uma faixa mais ampla.

O fluxograma de otimização do modelo geométrico para HCCI / ZTA P materiais

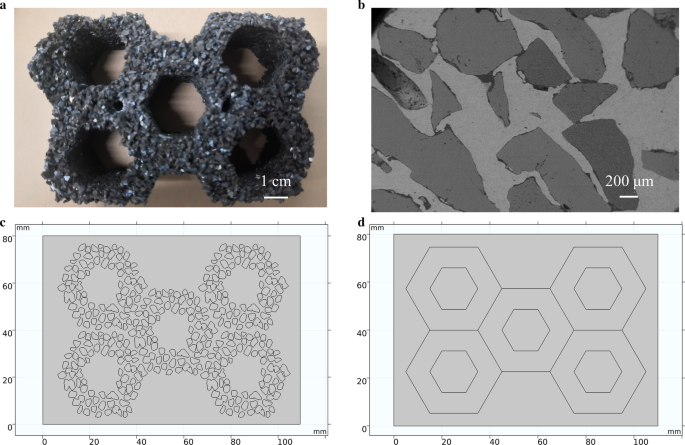

No estabelecimento do modelo geométrico utilizando o software de elementos finitos, a fim de reduzir o tempo de cálculo e a carga de trabalho de modelagem, o modelo geométrico simplificado é frequentemente utilizado. Conforme mostrado na Fig. 2, há lacunas entre as partículas porque a pré-forma hexagonal porosa tridimensional é simplificada para um modelo bidimensional e apenas uma camada de partículas é selecionada para projetar o modelo bidimensional. Desta forma, o empilhamento de partículas no espaço tridimensional pode efetivamente evitar a influência no modelo geométrico bidimensional e simplificar razoavelmente o modelo e melhorar a eficiência do cálculo.

Partículas de cerâmica ZTA e modelo geométrico de HCCI / ZTA P compósitos. a Desempenho poroso, b a zona composta de HCCI / ZTA P compósitos, c modelo geométrico otimizado com base em partículas reais, d modelo geométrico inicial

Neste artigo, as partículas de cerâmica ZTA são selecionadas como a fase de reforço do compósito. As partículas de cerâmica ZTA são uma cerâmica estrutural multifásica preparada pela adição de zircônia à alumina e depois sinterização, onde a fração de massa da zircônia é de 18% e a fração de massa de alumina é de 82%. O ferro fundido com alto teor de cromo é a matriz do material compósito, que contém mais de 12% de cromo e é um excelente material resistente ao desgaste.

Os parâmetros do material têm grande influência no resultado do cálculo dos elementos finitos. Os parâmetros materiais necessários para o cálculo da simulação neste artigo são obtidos por experimentos e literatura. Os parâmetros de material das partículas de cerâmica ZTA e HCCI são mostrados na Tabela 1.

Experiências

Para testar a plasticidade e resistência ao desgaste do HCCI / ZTA P material compósito, um teste sistemático foi realizado no compósito para determinar a influência da estrutura da pré-forma. A máquina de teste universal SHT4305 foi usada para medir as propriedades de compressão de HCCI / ZTA P compósitos. O tamanho da amostra do teste de compressão é 10 × 10 × 25 mm, a carga aplicada é de 30 toneladas e a velocidade de compressão é de 0,5 mm / min.

O teste de resistência ao desgaste de HCCI / ZTA P composto é necessário. Excelente resistência à abrasão é o critério mais importante para testar o desempenho de materiais compósitos resistentes ao desgaste. HCCI / ZTA P os compósitos são usados principalmente no processamento de minerais, fabricação de cimento e indústrias de fabricação de papel, e a maioria das condições de trabalho é o desgaste abrasivo de três corpos. A fim de simular o desempenho do serviço de HCCI / ZTA P compostos sob condições reais de trabalho tanto quanto possível, testado o HCCI / ZTA P compósitos usando o testador de desgaste abrasivo de três corpos MMH-5. O material da trilha do testador é aço ferramenta M2, a dureza 820–860 Hv, diâmetro externo 380 mm, largura 20 mm. O tipo e o tamanho dos abrasivos são selecionados de acordo com as diferentes condições de trabalho. Neste artigo, areia de quartzo é usada para abrasivos, a dureza é de 1000–1200 Hv, a carga de teste é de 40 N e a velocidade de rotação da amostra é de 30 r / min.

Um nanoindentador é usado para realizar um teste de módulo de Young de 100 pontos nos 100 × 100 μm 2 selecionados microrregião. O modelo do nanoindentador é iMicro.

A resistência ao desgaste dos materiais pode ser medida com redução de massa, redução de volume e assim por diante. A perda de volume medida por um cilindro de medição com pequenas mudanças pode facilmente causar erros em leituras humanas. Portanto, sob as mesmas condições de desgaste, a perda de massa Δm é usada para avaliar o desempenho do material ao desgaste. A fórmula para calcular a perda de material é a seguinte:

$$ \ Delta m =m_ {1} - m_ {2} $$ (4)

onde m 1 e m 2 , respectivamente, representam a massa das amostras antes e depois do desgaste.

Resultados e discussão

Simulação baseada em modelo inteiro simplificado

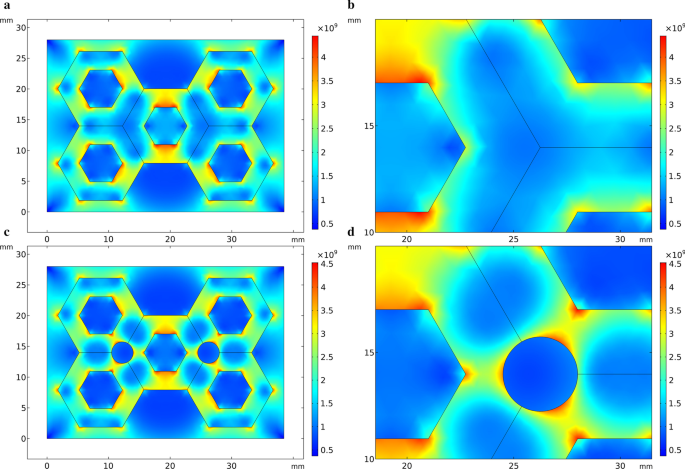

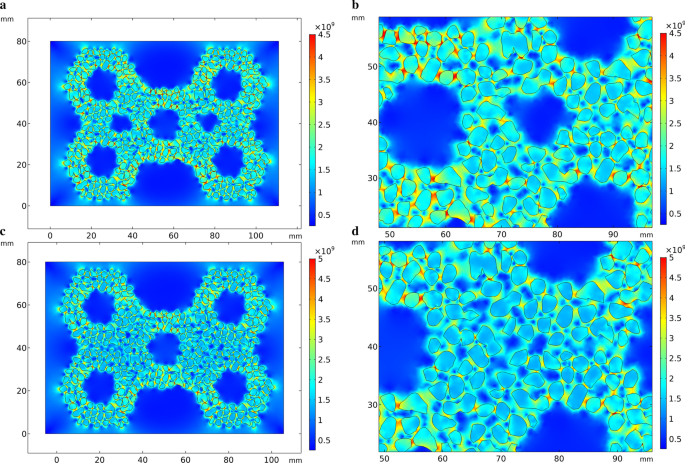

Na simulação de tensões térmicas no processo de solidificação de HCCI / ZTA P compósitos neste estudo, a distribuição da tensão térmica em 10 s é selecionada para todos os resultados da simulação, porque a tensão térmica muda significativamente antes e depois de 10 s. Em comparação com a escala à direita da Fig. 3, a cor vermelha indica maior estresse e a cor azul indica menor estresse. Na Fig. 3a, a concentração de tensão apareceu na borda da pré-forma, especialmente na posição intermediária, o lado superior e o lado inferior da pré-forma apareceram em vermelho. Comparando com a escala certa da Fig. 3a, mostra que a tensão é enorme aqui. A cor azul aparece no local de concentração das partículas, ou seja, na interseção das paredes do orifício hexagonal, indicando que a tensão aqui é pequena. No modelo geométrico da Fig. 3c, orifícios circulares são adicionados aos agregados de partículas da pré-forma. A distribuição de tensões na Fig. 3c é semelhante à Fig. 3a, exceto que há uma concentração de tensões mais óbvia em torno dos orifícios circulares. A distribuição de tensão em torno do orifício circular da perfuratriz na Fig. 4 é semelhante à da Fig. 3

Distribuição da tensão térmica durante a solidificação no modelo simplificado. a Desempenho inicial, b visão parcial ampliada do desempenho inicial, b pré-forma com orifícios circulares adicionados, d vista parcial ampliada da performance com orifícios circulares adicionados

Estresse compressivo no modelo simplificado. a Desempenho inicial, b visão parcial ampliada do desempenho inicial, b pré-forma com orifícios circulares adicionados, d vista parcial ampliada da performance com orifícios circulares adicionados

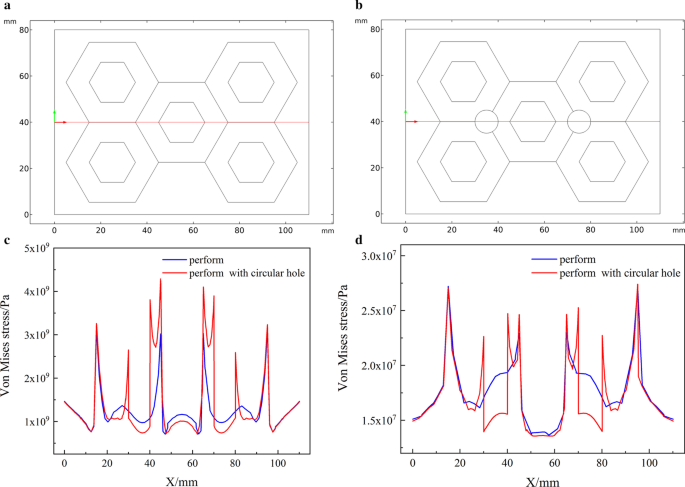

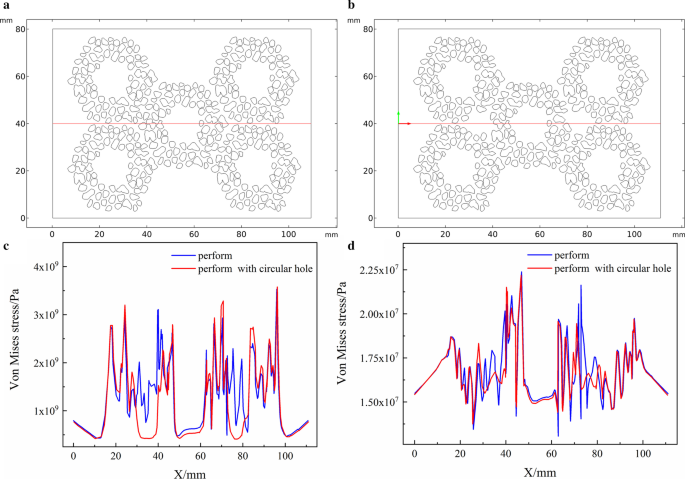

Os resultados do cálculo final precisam ser intuitivos, portanto os resultados foram pós-processados e um gráfico de comparação transversal de tensões foi desenhado. Desenhe primeiro uma transversal 2D no modelo geométrico, pois a parte principal de observação é ao redor do furo circular, ou seja, onde as partículas se juntam, de forma que a transversal 2D passa pelo furo circular. A ordenada do gráfico de tensões é o valor da tensão na linha de seção, e a abscissa é o x - coordenada do eixo do modelo, conforme mostrado na Fig. 5. No modelo simplificado, as coordenadas do furo circular são (12, 14), (27, 14). A Figura 5c é um gráfico de linha da tensão de solidificação. Na Fig. 5c, a pré-forma com orifícios circulares tem um aumento significativo na tensão nas abcissas 12 e 27, em comparação com a pré-forma sem orifícios circulares. A Figura 5d é um gráfico de comparação de tensões compressivas. A tendência geral da curva é a mesma da Fig. 5c, e a tensão de localização do furo circular aumentará significativamente.

A posição da transversal 2D do modelo simplificado e comparação da transversal de tensões. a Desempenho inicial, b visão parcial ampliada do desempenho inicial, c pré-forma com orifícios circulares adicionados, d vista parcial ampliada da performance com orifícios circulares adicionados

Simulação baseada no modelo de grão equivalente

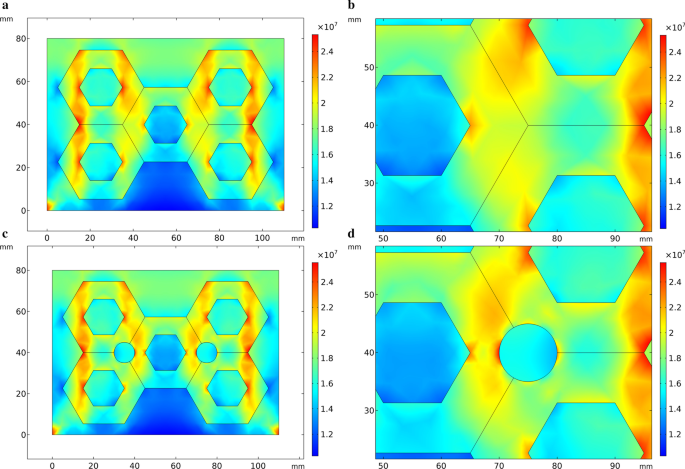

A Figura 6 mostra a distribuição do estresse térmico de HCCI / ZTA P modelo de compósitos baseado em partículas reais, que é semelhante ao da Fig. 3. No entanto, na Fig. 6, as partículas de cerâmica ZTA não são mais simplificadas como uma pré-forma inteira, mas estabelecidas como partículas individuais, e pode-se observar que a maioria das as partículas ao redor aparecem na cor vermelha. A forma das partículas de cerâmica ZTA não é uniforme e a tensão é maior do que o valor circundante, especialmente na ponta aguda das partículas. As distribuições de tensão térmica nas Figs. 3b e 6b são obviamente diferentes. O orifício circular da pré-forma na Fig. 6b aparece na cor azul, indicando que a tensão é pequena aqui. Os resultados do cálculo da concentração de tensão em torno do orifício circular são opostos. O grau de simplificação e os métodos de desenho dos modelos geométricos levam a diferentes resultados de cálculo.

Distribuição da tensão térmica durante a solidificação no modelo otimizado. a Desempenho inicial, b visão parcial ampliada do desempenho inicial, c pré-forma com orifícios circulares adicionados, d vista parcial ampliada da performance com orifícios circulares adicionados

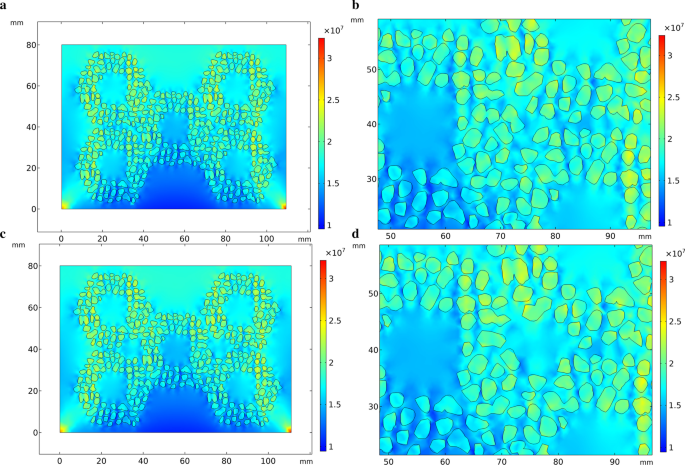

O modelo geométrico usado para simular a tensão de compressão na Fig. 7 é semelhante ao da Fig. 6. Na Fig. 7, comparando com a escala da direita, a tensão está concentrada na parte superior do modelo e na pré-forma, especialmente as bordas em ambos os lados da pré-forma de cerâmica, que são amarelo-esverdeadas. Na parte de agregação de partículas da pré-forma, esta zona é mostrada em verde na Fig. 7a, indicando que a tensão é pequena aqui. Na Fig. 7b, orifícios circulares são adicionados aos agregados da pré-forma. A cor da zona dos orifícios circulares é verde e amarelo, indicando que não há concentração de tensão óbvia.

Estresse compressivo no modelo otimizado. a Desempenho inicial, b visualização parcial ampliada do desempenho otimizado, c pré-forma com orifícios circulares adicionados, d vista parcial ampliada da performance com orifícios circulares adicionados

No modelo baseado em partículas reais, as coordenadas do furo circular são (12, 14) (27, 14). A Figura 8 é um diagrama de comparação da tensão de solidificação, comparando o efeito da presença ou ausência de orifícios circulares na tensão. A tensão da pré-forma com orifícios circulares apresentou redução significativa nas abcissas 12 e 27, sendo sua posição basicamente coincidente com a posição dos orifícios circulares. A tensão das coordenadas restantes da pré-forma com orifícios circulares tem um pequeno aumento. Na Fig. 8a, b, as duas curvas são basicamente coincidentes, exceto na pré-forma com orifícios circulares; a tensão perto das coordenadas do furo circular cai significativamente.

A posição da transversal 2D do modelo otimizado e a comparação da transversal de tensões. a Desempenho inicial, b pré-forma com orifícios circulares adicionados, c tensão de solidificação, d estresse de compressão

Validações experimentais

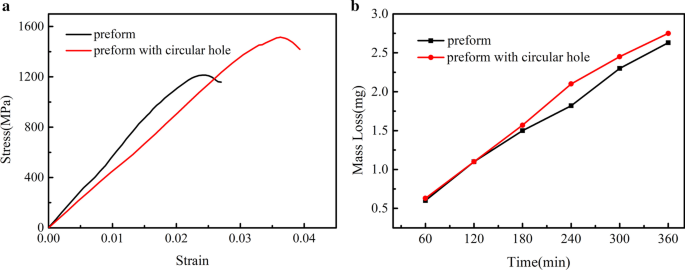

Pode ser visto na Fig. 9, no teste de desgaste, a perda de massa dos compósitos usando a pré-forma otimizada e os compósitos com a pré-forma original não é muito diferente, indicando que a resistência ao desgaste não é significativamente sacrificada e também pode melhorar o plasticidade geral do HCCI / ZTA P compósitos.

Curva de tensão de compressão-deformação de HCCI / ZTA P material compósito e perda de massa de abrasivo de três corpos na junção das paredes compostas em favo de mel

A pré-forma porosa foi otimizada pela adição de orifícios cilíndricos de pequeno tamanho nas zonas de agregação de partículas, o que alterou a fração de volume das partículas de cerâmica no HCCI / ZTA P compósitos. O conteúdo de partículas de cerâmica ZTA no material compósito é um fator importante que afeta suas propriedades mecânicas. Como mostrado na Fig. 9, a resistência à compressão e a deformação à compressão da amostra que tem pré-formas com orifícios circulares aumentam significativamente em comparação com a da amostra com a pré-forma inicial, indicando que pequenos orifícios circulares nas zonas de agregação de partículas de cerâmica ZTA são propícios para melhorar a força e a plasticidade do HCCI / ZTA P compósitos. A adição de pequenos orifícios cilíndricos nas zonas de aglomeração do pré-molde poroso aumentará o conteúdo da matriz de metal, aumentando assim a deformação compressiva do HCCI / ZTA P compósitos sob tensão compressiva e também afetando sua resistência à compressão. Quando a tensão atinge o valor máximo, pode-se considerar que o dano já ocorreu no corpo de prova. Com o aumento contínuo da deformação, os danos internos do material também vão se acumulando, a resistência à deformação diminui gradativamente e, finalmente, ocorre a ruptura por cisalhamento.

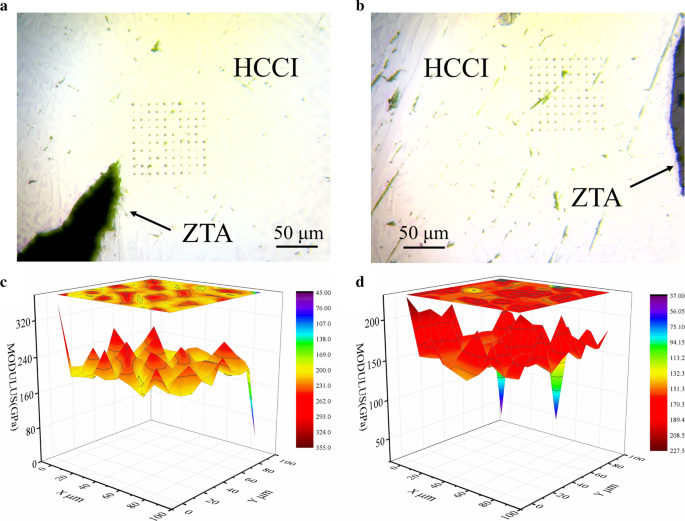

As microanálises de dureza de todas as amostras são mostradas na Fig. 10. Conforme mostrado na Fig. 10a, b, a área de teste é selecionada em torno das partículas arredondadas e das partículas de cantos agudos, respectivamente, de modo a corresponder melhor aos resultados da simulação. A Figura 10c, d é comparada com a visão parcial ampliada do estresse. Na simulação, a concentração de tensão tende a ocorrer em torno dos cantos agudos das partículas. Nos resultados do teste, o módulo perto das partículas de canto agudo é maior do que a matriz de metal perto dos cantos redondos, o que verifica ainda mais a racionalidade do modelo com base na partícula real.

Distribuição de indentação de materiais compostos e a distribuição do módulo de Young em torno das partículas de materiais compostos. a A forma das partículas é nítida, b a forma das partículas é arredondada, c a forma das partículas é nítida, d a forma das partículas é arredondada

Um orifício circular é adicionado às zonas de agregação de partículas das pré-formas, que tem três funções. A primeira função é reduzir a fração de volume das partículas cerâmicas no HCCI / ZTA P material compósito e reduzir o estresse residual; a segunda função é reduzir a aglomeração das partículas cerâmicas da pré-forma; a terceira função é aumentar a fração de volume da matriz metálica com melhor plasticidade para impedir a propagação de trincas. A plasticidade de HCCI / ZTA P os compósitos diminuem com o aumento da tensão residual. A fração de volume das partículas de cerâmica diminui e a tensão residual torna-se relativamente pequena. A adição de orifícios circulares na pré-forma de partícula de cerâmica ZTA pode reduzir as rachaduras porque a instabilidade das rachaduras tende a se estender ao longo de uma linha reta. Quando rachaduras são geradas na zona composta de HCCI / ZTA P material compósito, as rachaduras são facilmente estendidas ao longo da parede do orifício hexagonal na pré-forma para gerar a propagação de rachaduras. O furo circular aumenta o conteúdo da matriz HCCI na junção da parede do furo hexagonal, dificulta a propagação da trinca e, portanto, desempenha um papel no enrijecimento da estrutura.

Conclusão

A grande diferença no coeficiente de expansão térmica entre HCCI e ZTA P causa rachaduras no material composto. O processo de solidificação e compressão de HCCI / ZTA P materiais compostos são simulados usando o software de elementos finitos, e os valores numéricos e distribuições de tensões analisados com base no modelo completo simplificado e modelo de grão equivalente para a pré-forma. De acordo com os resultados do cálculo, a estrutura da pré-forma é otimizada. Ao analisar a simulação e os resultados experimentais, pode-se concluir que a adição de orifícios circulares na pré-forma hexagonal porosa levará a uma diminuição do estresse térmico e do estresse compressivo durante a solidificação. Após a otimização e ajuste do modelo, os resultados da simulação tendem a ser consistentes com os resultados experimentais. Os métodos neste artigo podem fornecer uma referência importante para a simulação e otimização de parâmetros de processamento em sistemas de fundição dos vários compósitos com matriz de metal.

Disponibilidade de dados e materiais

Os conjuntos de dados que suportam as conclusões deste artigo estão incluídos no artigo.

Abreviações

- HCCI:

-

Ferro fundido com alto teor de cromo

- ZTA:

-

Alumina temperada com zircônia

- HCCI / ZTA P :

-

Compósitos de matriz de ferro fundido com alto teor de cromo reforçados por compósitos de partículas de cerâmica de alumina endurecida por zircônia

Nanomateriais

- As bombas AODD podem ser a melhor solução para uma produção aprimorada de cerâmica

- Dicas para usar compostos termofixos na indústria de HVAC

- Como subir no Modelo de Maturidade IIoT para a indústria de manufatura

- Cientistas da IBM inventam um termômetro para nanoescala

- Três maneiras pelas quais as empresas estão usando compósitos no aeroespacial para o futuro

- O valor da divisão baseada na nuvem e do gerenciamento de arquivos para impressão 3D

- Otimização de Filme Fino Altamente Refletivo para Micro-LEDs de Ângulo Total

- O Projeto da Camada de Emissão para Multiplicadores de Elétrons

- As propriedades elétricas de compostos híbridos baseados em nanotubos de carbono multifoliados com nanoplacas de grafite

- A pandemia está gerando um novo modelo para tomada de decisão na cadeia de suprimentos