Sensores dielétricos DC para produção de compósitos industriais

À medida que os fabricantes buscam simultaneamente reduzir custos e aumentar a taxa de produção de peças compostas, a capacidade de ver os processos de moldagem internos em tempo real e monitorar o fluxo da resina, a viscosidade, a temperatura, a pressão e a Tg / estado de cura se torna um diferencial. Synthesites (Uccle, Bélgica) desenvolveu essa habilidade. Com base nos resultados relatados pelo Centro Aeroespacial Alemão (DLR, Stade) e pelo Centro Nacional de Compósitos (NCC, Bristol, Reino Unido), esta tecnologia tem o potencial de reduzir os tempos de ciclo em até 50%, com decisões de cura baseadas em Tg e grau de cura por resina e parte vs. períodos de tempo conservadores com base em estudos de materiais genéricos. É, de fato, um progresso em direção à produção de Compósitos 4.0, usando dados de sensores para controlar processos e equipamentos, e também para melhorar a simulação e design.

Relatei pela primeira vez sobre Synthesites por meio do projeto OPTO-Light (consulte “Termoplástico sobremoldado termofixos , Ciclo de 2 minutos, uma célula ”). Na verdade, a capacidade de juntar termoplásticos a termofixos no OPTO-Light sem superfícies ablacionadas a laser foram possíveis usando sensores in-mold para pressão, temperatura, resistividade de corrente contínua (DCR) e análise dielétrica (DEA). Os sensores DCR foram fornecidos pela Synthesites e os da DEA pela Netzsch (Selb, Alemanha). Ambos são sensores dielétricos que medem as propriedades elétricas da resina. Discutirei a história e as diferenças nessas tecnologias a seguir.

A tecnologia que a Synthesites desenvolveu com uma gama de clientes comerciais é impressionante, incluindo a produção industrial de pás eólicas e as asas com infusão de resina para a Série C, agora Airbus 220. Também foi demonstrado para uma variedade de materiais e processos, incluindo autoclave pré-impregnado curado, infusão de resina e moldagem por transferência de resina de alta pressão (HP-RTM).

- A diminuição inicial na resistividade reflete a diminuição na viscosidade da resina durante a rampa para -120 ° C.

- Durante esta pausa a 120 ° C, a resistividade aumenta conforme a viscosidade da resina aumenta devido à reação da resina e perda de voláteis.

- A resistividade diminui novamente e atinge um mínimo conforme a resina é aquecida a 177 ° C.

- A resistividade aumenta rapidamente conforme a reação de cura ocorre rapidamente.

- O aumento na resistividade diminui à medida que a reação de cura desacelera, chegando a declive quase zero após 300 minutos, conforme a reação de cura se aproxima da conclusão.

FONTE | Nondestructive Characterization of Materials VIII editado por Robert E. Green, p. 385.

A condutividade iônica está inversamente relacionada à viscosidade da resina antes da gelificação e à rigidez após a gelificação (alta mobilidade iônica, baixa viscosidade da resina e baixa rigidez). O inverso da condutividade iônica, resistividade, está, portanto, diretamente relacionado às mudanças de viscosidade / rigidez na resina da matriz.

Foi demonstrado que o aumento da resistividade está correlacionado com o aumento da Tg. Esta é a base da resistividade de corrente contínua (DCR), que é apenas DEA usando corrente contínua (DC), e a descrição dada inicialmente ao processo Sintesites desenvolvido.

Conforme explicado acima, esta técnica de uso de tensão DC para DEA é baseada em correlações entre resistividade e estado de cura. Estes foram relatados em 1962 por R.W. Warfield em "Properties of Crosslinked Polymers as Evidenced by Electrical Resistivity Measurements", Makromoleculare Chemistry, Vol. 58. (Ver no final as referências usadas nesta seção.)

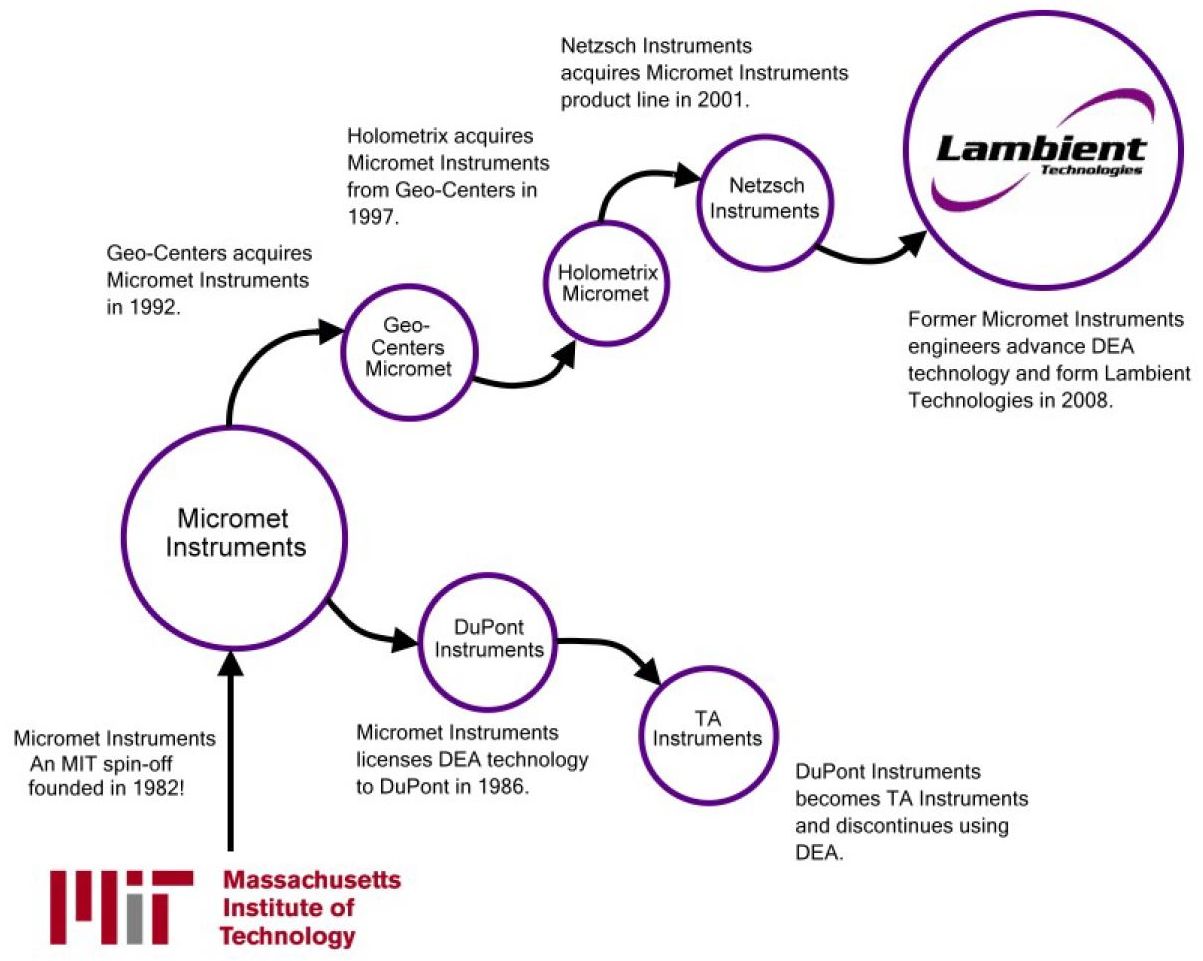

Histórico de sensores DEA e AC vs. DC

“A ideia de monitoramento de cura é bastante antiga”, explica o Dr. Nikos Pantelelis, diretor da Synthesites. “Na década de 1980, o método de sensoriamento dielétrico era considerado mais maduro do que outros, como as fibras ópticas. O MIT (Massachusetts Institute of Technology) trabalhou nisso e tentou implementá-lo na produção. Essa tecnologia é o que a Netzsch comprou e usa hoje. ”

A Synthesites foi fundada em 2008. “Desenvolvemos nossa tecnologia do zero usando sensores elétricos com corrente contínua, não alternada”, relata Pantelelis. “Para nós, a desvantagem de usar sensores dielétricos AC convencionais é a necessidade de excitar a resina em uma faixa de frequências e, em seguida, medir a resposta de impedância para vários sinais. Não é apenas um desafio processar todos esses dados, mas conforme a resina muda de líquida para sólida, você precisa se concentrar em diferentes frequências de sinal a fim de obter as informações certas. ”

Pantelelis diz que os sensores Synthesites DC podem medir condutividade muito baixa e alta resistividade, “que é necessária para medir a transformação das resinas durante a cura”. Ele afirma que o uso de DEA convencional em apenas uma frequência para torná-lo mais simples não fornece dados precisos. “Não temos frequências múltiplas, mas simplesmente aplicamos uma tensão constante. A desvantagem é que essa abordagem é muito limitada, o que significa que funciona bem para aplicações muito específicas, como cura de resina, mas não para tudo. Porém, ao comparar o desempenho de nosso equipamento ao DEA convencional, o nosso pode medir toda a faixa de cura mesmo em temperaturas mais baixas. As empresas que fornecem instrumentos e serviços fora dos compósitos não gostam da nossa abordagem porque ela tem parâmetros limitados para ajustar. ”

Isso não é um problema para os Synthesites porque ele tem composições especificamente direcionadas. “Nossa abordagem funciona bem em uma ampla gama de resinas compostas e processos, incluindo termofixos, RTM, prepreg e até mesmo termoplásticos reativos como Elium.” (Elium é o termoplástico de baixa viscosidade de Arkema (Colombes, França) que pode ser processado usando infusão de resina.)

Se o DEA usando DC era conhecido na década de 1960, então por que os sensores AC foram favorecidos na década de 1980 e avançando? “Trinta anos atrás, a tecnologia para DEA usando sensores DC não era tão desenvolvida”, observa Pantelelis. “Mas avançamos em nossa abordagem para fornecer medições muito suaves e precisas para a produção industrial. Demonstramos e continuamos a desenvolver nossos sistemas com clientes como a GE Aviation (Batesville e Ellisville, Miss., EUA) e a Bombardier, que estão processando peças grandes com moldagem de resina líquida. Nossos sistemas também são usados todos os dias na produção de pás eólicas e demonstraram a capacidade de produção industrial de laminados pré-impregnados curados em autoclave ”.

Controle de processo

Pantelelis explica como os sensores Synthesites DC são apenas uma parte de um sistema integrado para monitorar o processamento e a cura de compósitos. “Medimos diretamente a resistência e a temperatura e, a partir disso, calculamos a viscosidade online, o grau de gelificação e o grau de cura. Usamos sensores in-mold duráveis, mas também sensores de porta e sensores em linha para entradas, saídas e linhas de alimentação de resina, bem como sensores descartáveis nas peças. Você usa os sensores apenas onde precisa deles. ”

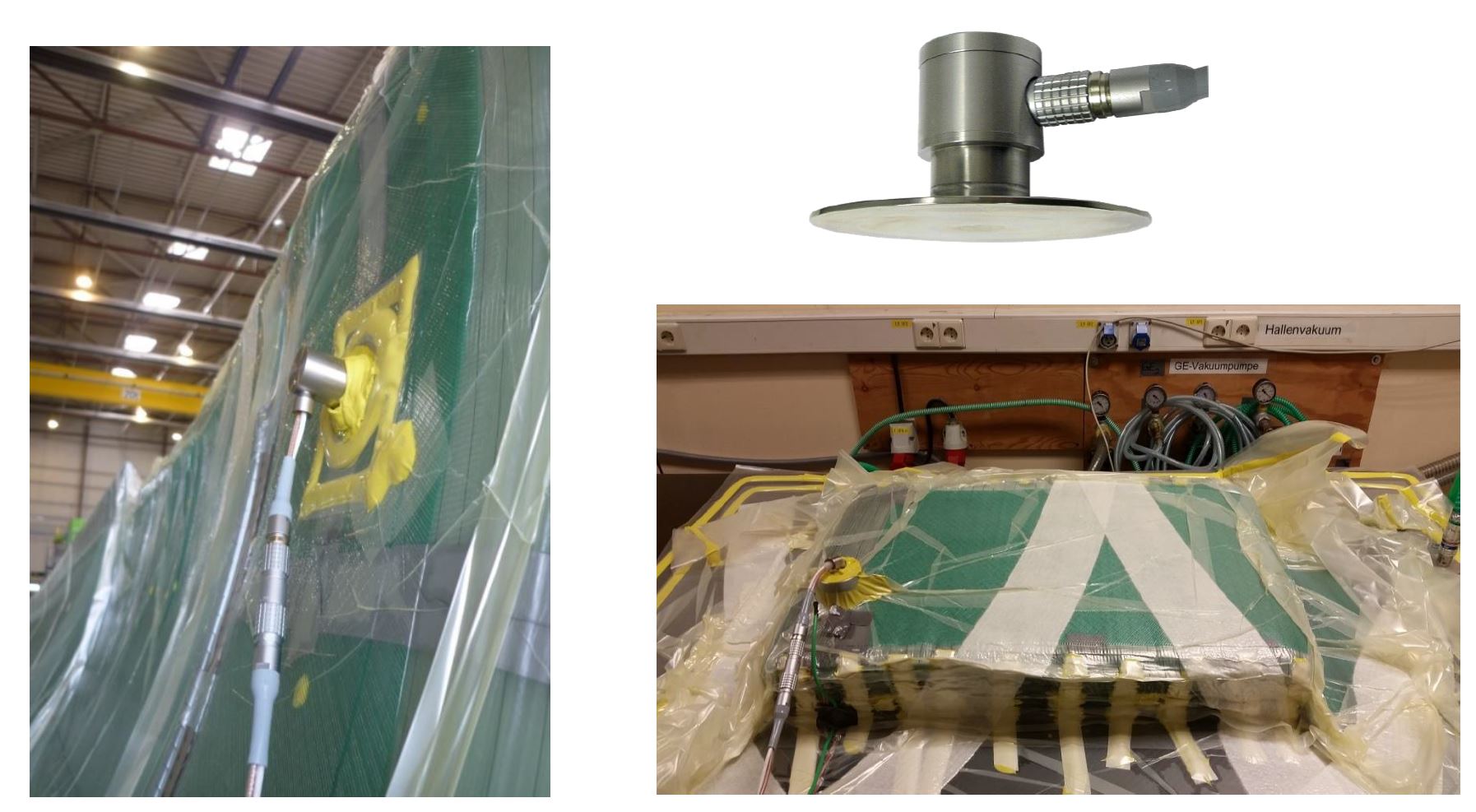

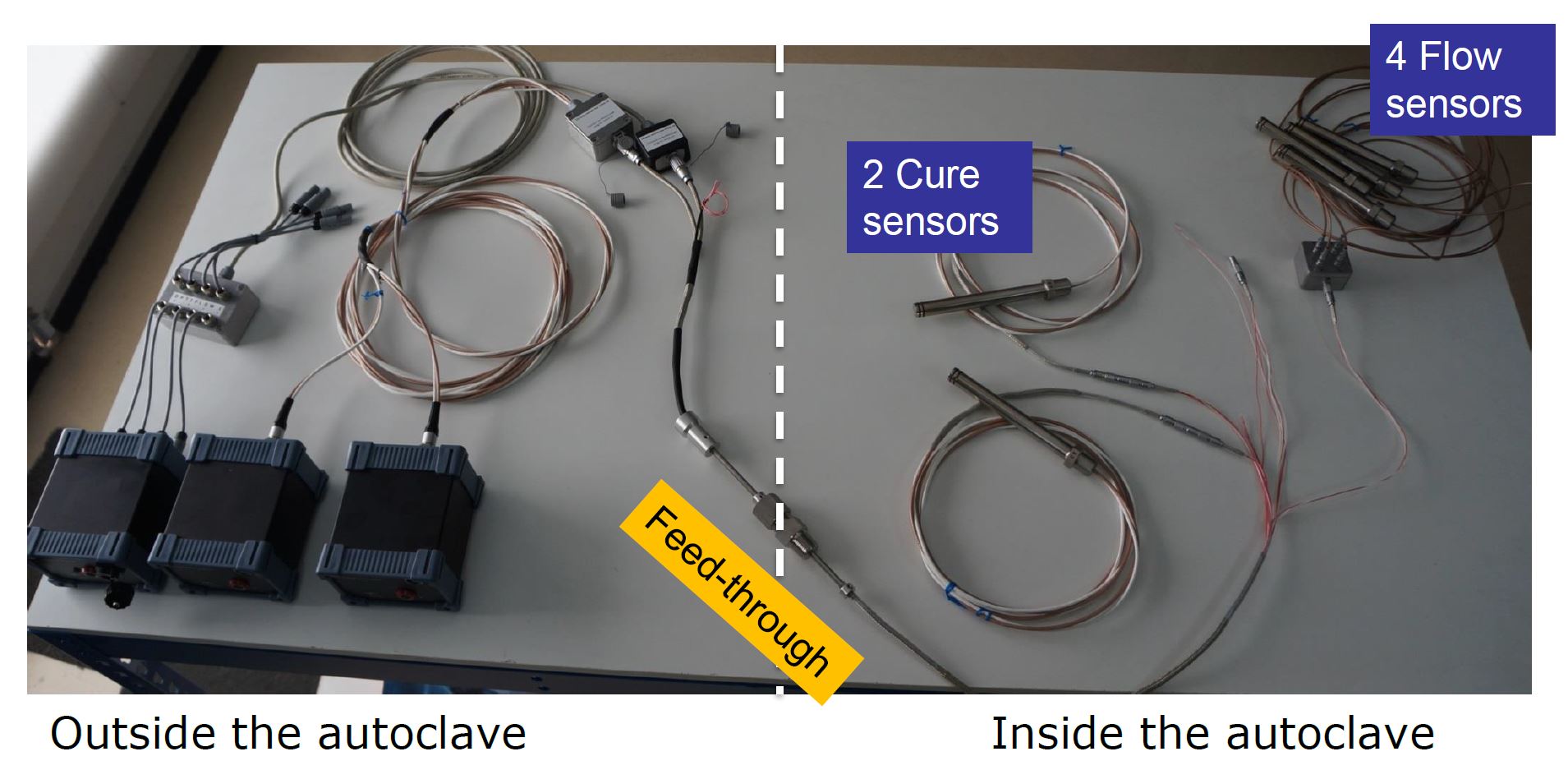

Os sensores de temperatura são detectores de temperatura por resistência de platina (RTDs), que oferecem uma precisão muito maior (dentro de 0,1 ° C) do que os termopares, bem como estabilidade por anos em comparação com o desvio de medição possível com termopares. RTDs são equipamentos padrão em muitas aplicações industriais. Os sensores de passagem (consulte o diagrama de controle de processo abaixo) são binários, relatando o fluxo de resina como ativado ou desativado, embora haja uma segunda versão que também pode relatar a viscosidade. A Synthesites desenvolveu sensores para uso com fibra de carbono sem risco de corrosão galvânica, sensores que podem ser usados por meio de um saco de vácuo e sensores moldados no molde para corresponder à geometria do molde.

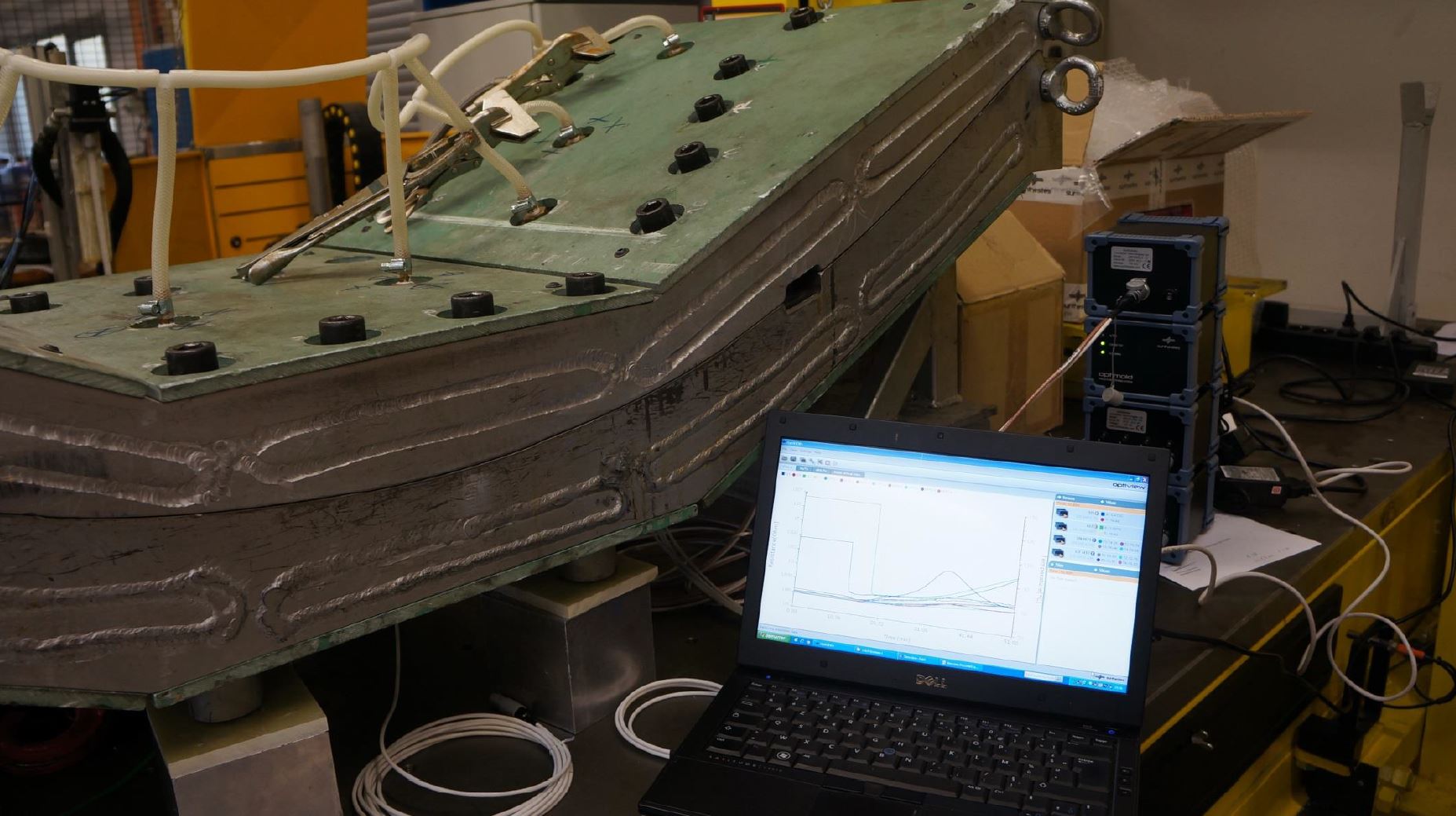

Os próximos componentes são as unidades de aquisição de dados OPTIFLOW e OPTIMOLD. O OPTIFLOW fornece monitoramento in situ em tempo real da chegada da resina e da temperatura para moldagem de compósitos líquidos. Ele verifica e registra o fluxo de resina e pode identificar desvios de produção durante a infiltração de resina. A OPTIMOLD usa medições de temperatura e resistência da resina para fazer cálculos e monitorar o estado da resina, incluindo proporção de mistura, envelhecimento químico, viscosidade, Tg e grau de cura. Pode ser usado com processos de moldagem pré-impregnada e líquida.

As unidades OPTIFLOW e OPTIMOLD são controladas pelo software OPTIVIEW. “Este software fornece aquisição e armazenamento de dados e é fornecido gratuitamente com nosso equipamento”, explica Pantelelis. “Também oferecemos o software Online Resin State (ORS), uma opção mais avançada que os clientes podem adquirir extra. Ele coleta a entrada, faz cálculos online e envia a saída para o controle inteligente do processo. ”

Os sistemas OPTIFLOW e OPTIMOLD verificam continuamente se os sensores estão conectados e as leituras estão dentro do alcance. “Quando você confia nesses sensores para o controle do processo, é imperativo que os sistemas alertem se um sensor não estiver funcionando ou se suas leituras estiverem além dos limites prescritos”, diz Pantelelis. Ambos os sistemas também possuem saídas de relé para controle de equipamentos de processo. Por exemplo, as válvulas da linha de alimentação podem ser abertas ou fechadas com base nos dados de chegada da resina e o equipamento de aquecimento / resfriamento pode ser gerenciado com base na viscosidade da resina. “Você pode alimentar a saída dos sensores de pressão na OPTIMOLD”, observa Pantelelis, “e assim controlar a pressão no molde com base nos dados de viscosidade”.

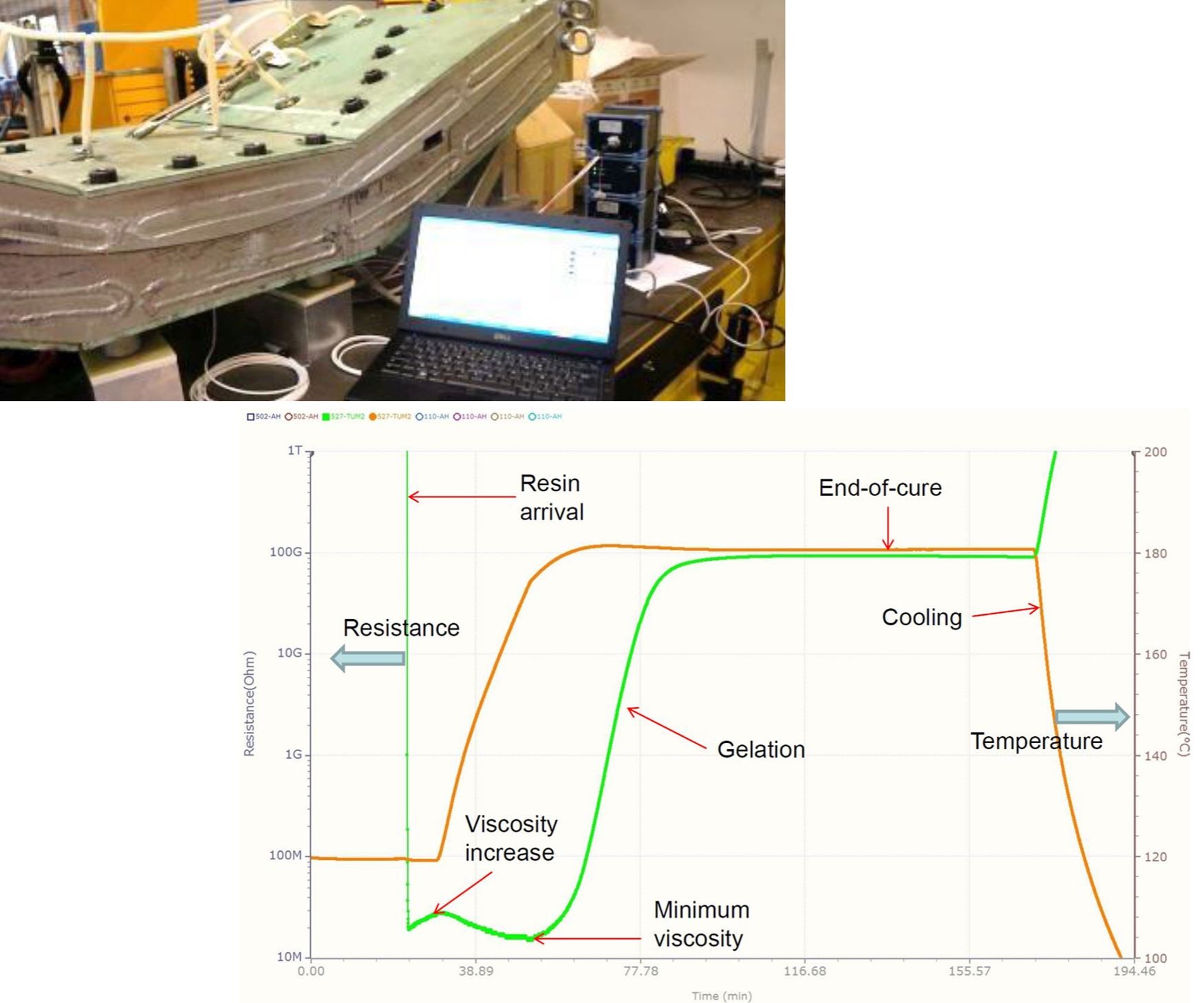

Medidas e curvas de dados típicas

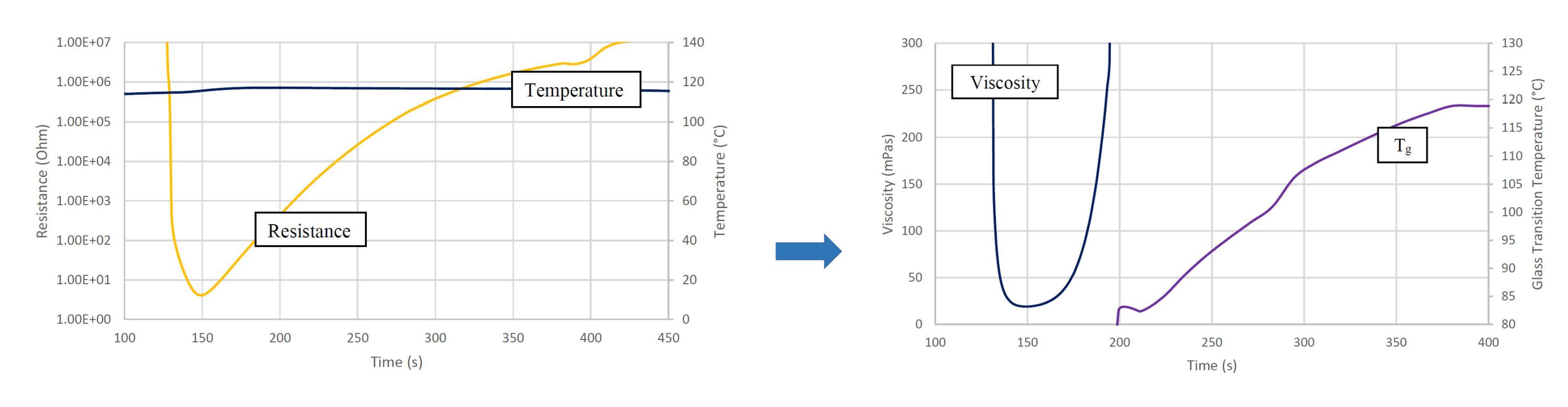

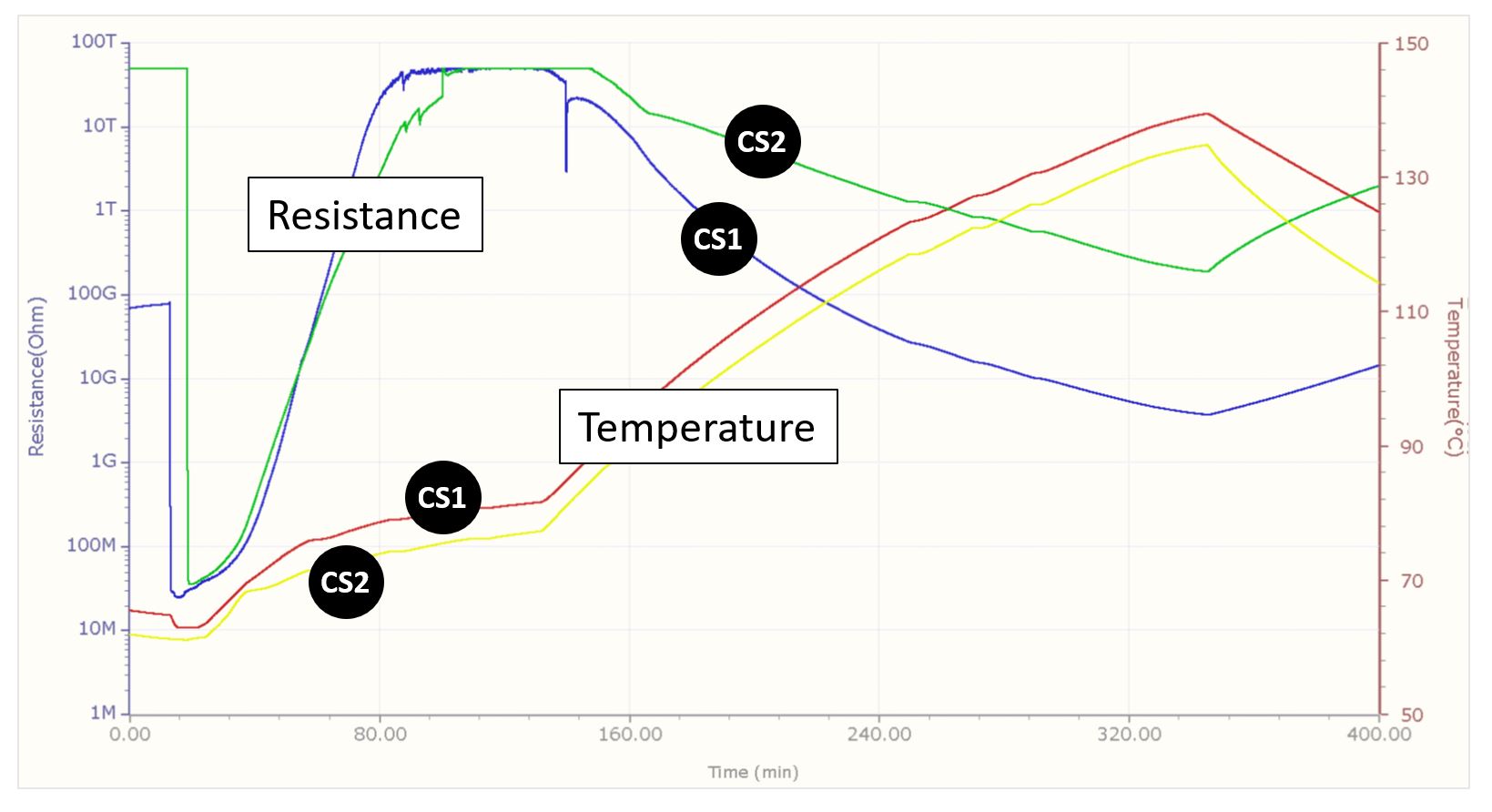

As imagens abaixo mostram as medições OPTIMOLD de testes RTM de compressão de alta pressão (HP-CRTM) no NCC (Bristol, Reino Unido). O primeiro conjunto, de um teste simples a 115 ° C, mostra como as medições em tempo real da resistência elétrica da resina e da temperatura são convertidas em viscosidade e Tg estimadas pelo software ORS.

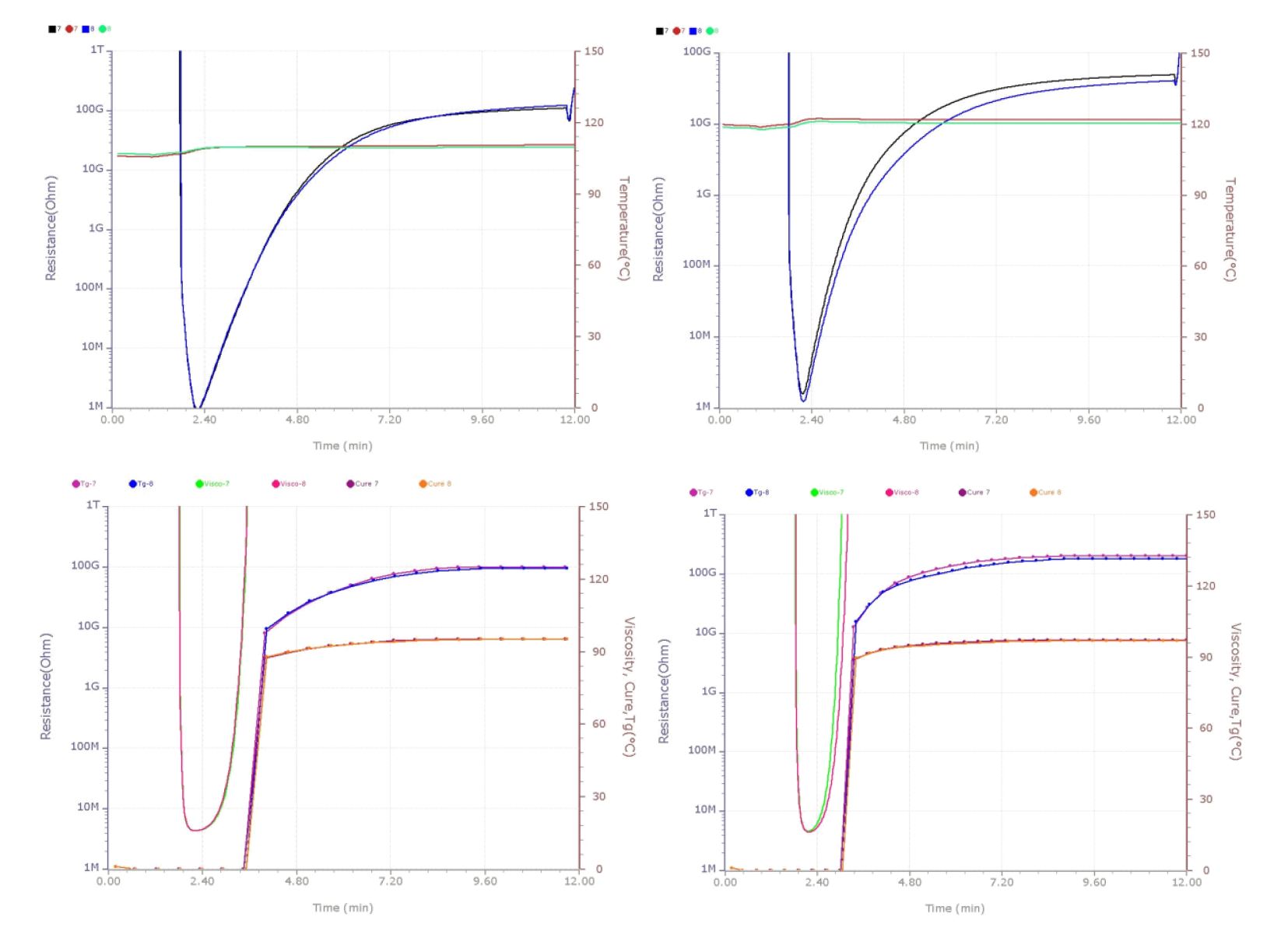

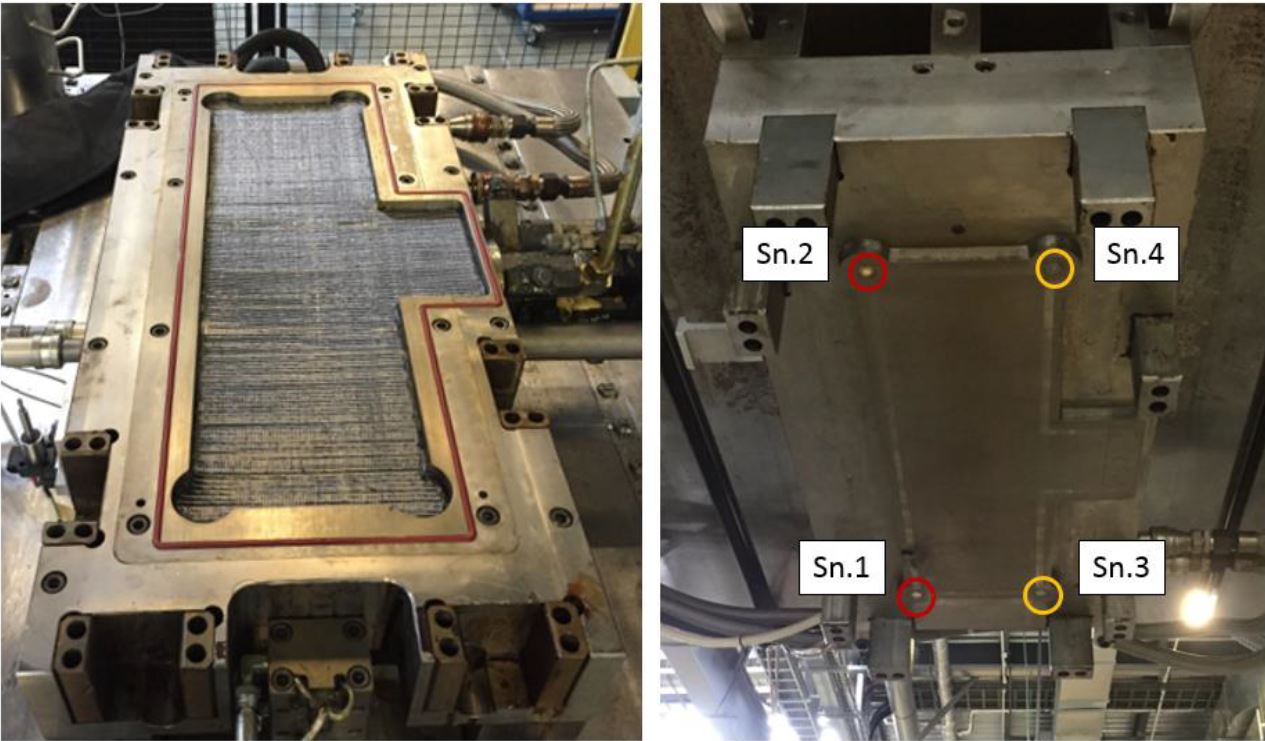

Nos gráficos abaixo, resistência elétrica e temperatura (gráficos principais) foram registrados em 110 ° (esquerda) e 120 ° C (direita). Abaixo das leituras de resistência (R) e temperatura (T) estão os gráficos que mostram a viscosidade calculada e Tg a 110 ° C (esquerda) e 120 ° C (direita) . Essas medições foram feitas a partir de dois sensores OPTIMOLD localizados na metade superior do molde (Sn.1 e Sn.2, foto inferior ), enquanto a pressão da cavidade foi registrada usando dois sensores de pressão Kistler 6162A (Sn.3 e Sn.4).

Todos os dados registrados pelos sensores in-mold, bem como os equipamentos de prensa e injeção podem ser agrupados em um único arquivo de registro, permitindo uma imagem detalhada do processo de fabricação para cada componente criado.

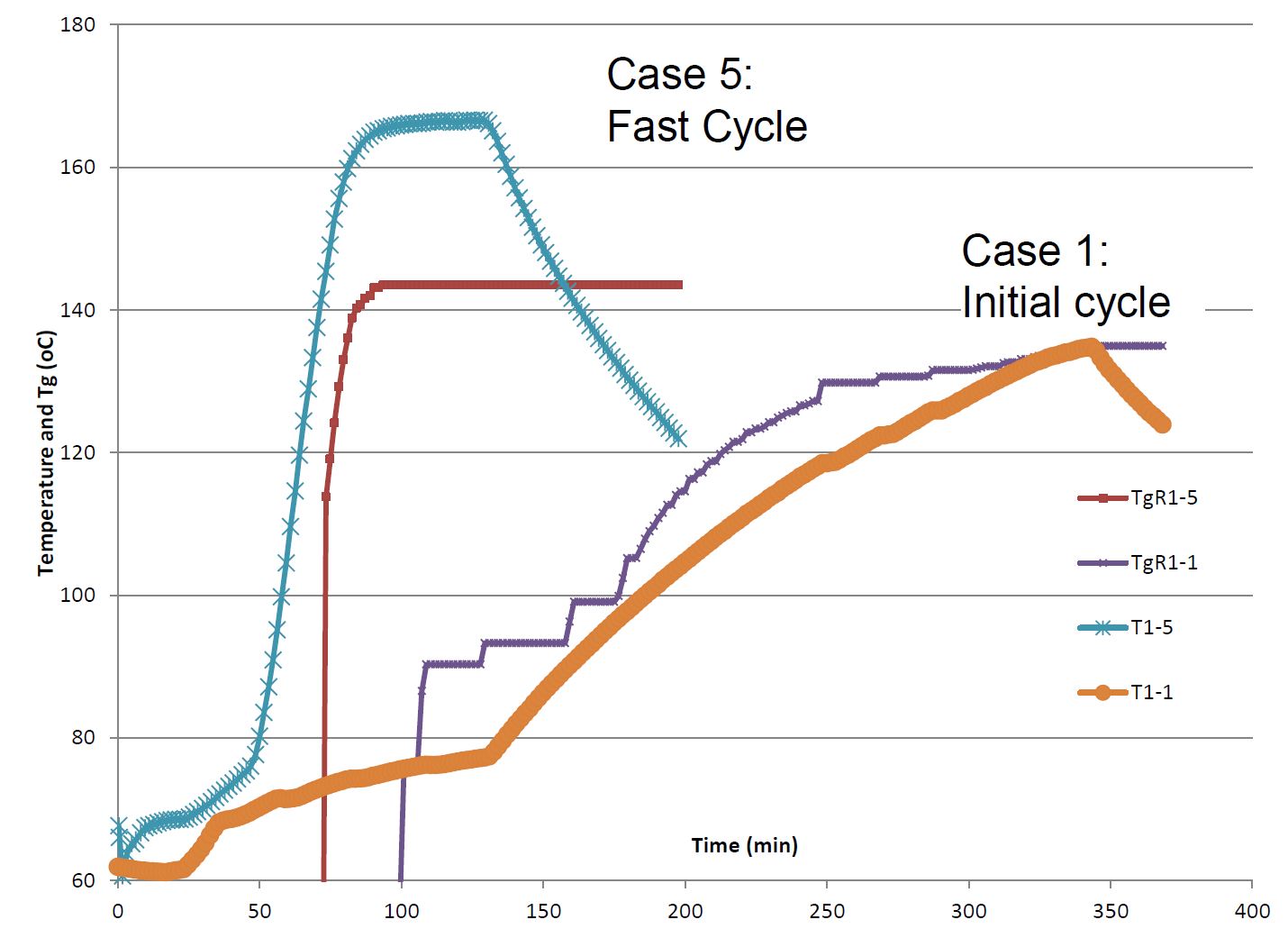

Reduzindo o tempo de cura

“Temos o potencial de reduzir o tempo de cura em mais de 30% porque o fabricante pode ver a Tg em tempo real, então ele pode decidir quando parar o ciclo de cura”, explica Pantelelis. “Eles não precisam esperar para completar um ciclo legado mais longo do que o necessário. Por exemplo, o ciclo legado para RTM6 é de 2 horas a 180 ° C para cura total. Vimos que em certas geometrias isso pode cair para 70 minutos. ”

O objetivo, então, é interromper o processo quando a cura for concluída? “Não se trata de cura total, mas sim de atingir o nível de cura de que cada componente precisa”, diz Pantelelis. “A cura total demora muito. A chave é ser capaz de ver quando uma cura suficiente é alcançada. Os fabricantes de pás eólicas têm uma meta de Tg. Quando eles alcançam isso, eles podem começar a esfriar. Portanto, é necessário um sensor que possa fornecer medições muito precisas de Tg em tempo real. ”

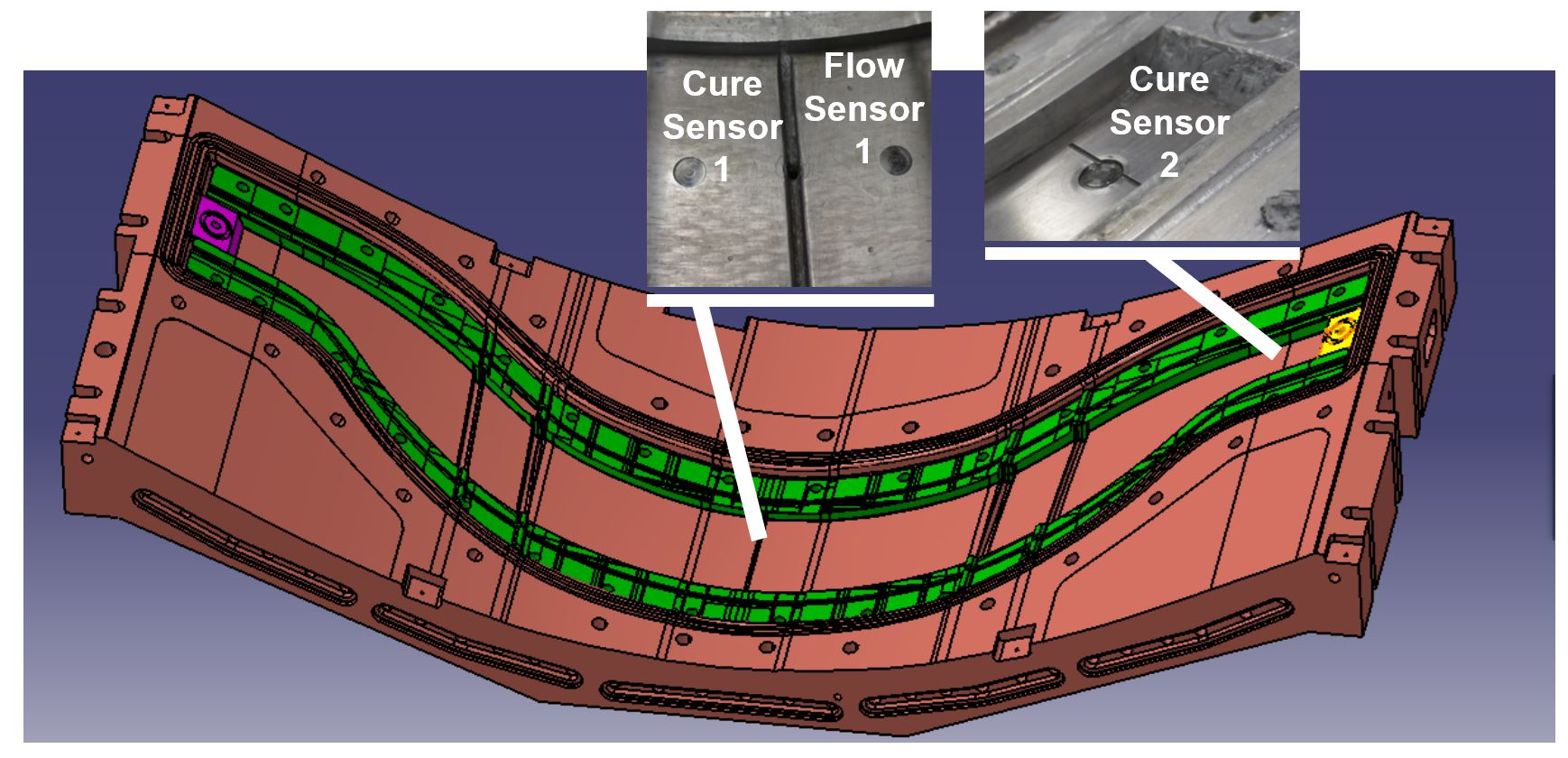

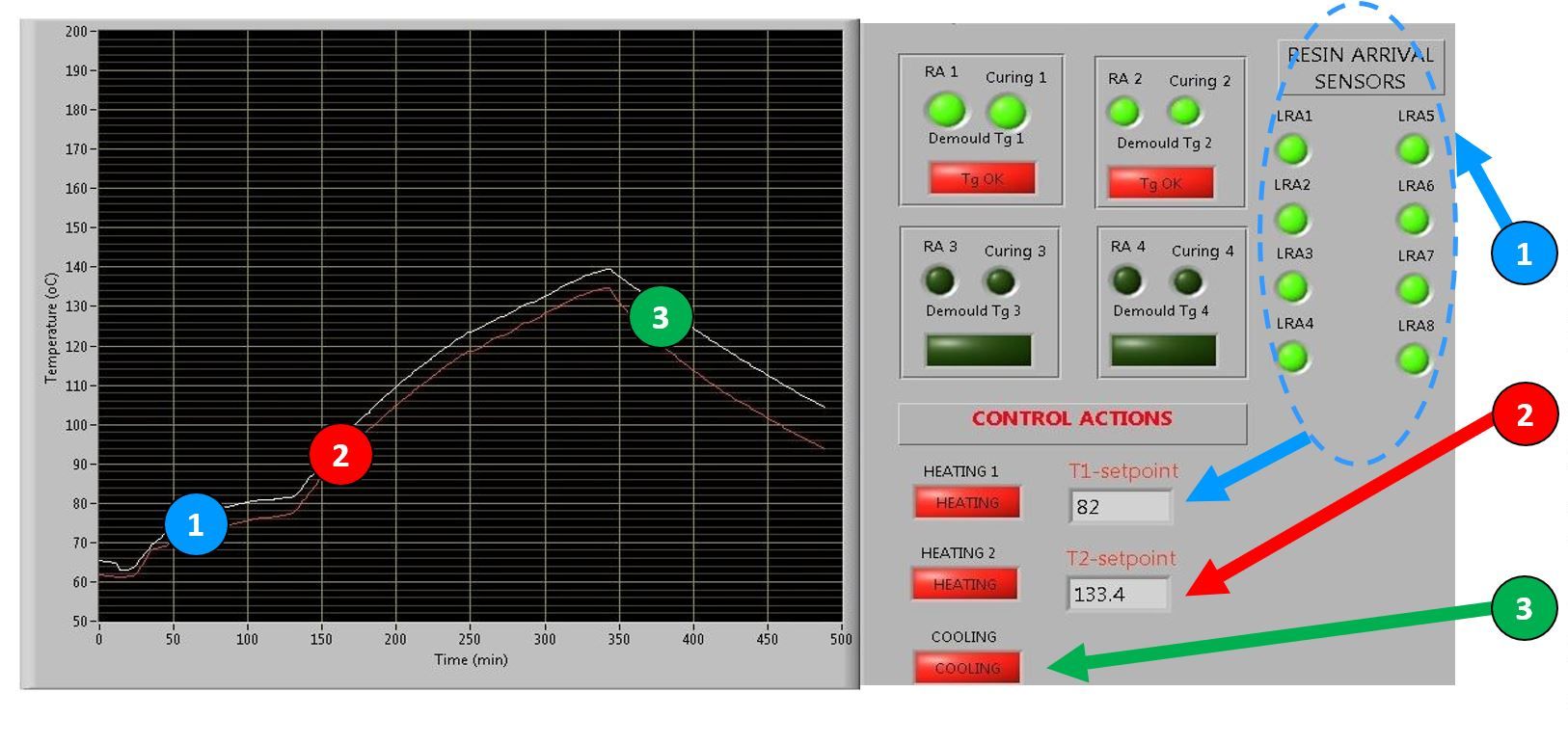

A Synthesites concluiu um projeto de demonstração com a Hutchinson (Paris, França) para produzir uma lâmina de suspensão automotiva feita com fibra de vidro / epóxi e RTM para o projeto ECOMISE financiado pela UE (Habilitando a próxima geração de fabricação COmposite por avaliação estrutural in-situ e ajuste de processo, 2013 -2016). O objetivo deste projeto era otimizar o ciclo RTM com base no monitoramento do processo em tempo real:

- A primeira rampa de aquecimento seria acionada pela conclusão da infiltração de resina com base em sensores.

- A segunda rampa de aquecimento seria acionada pela conclusão da cura com base no cálculo de Tg.

- O resfriamento seria acionado pela conclusão da pós-cura com base no cálculo de Tg.

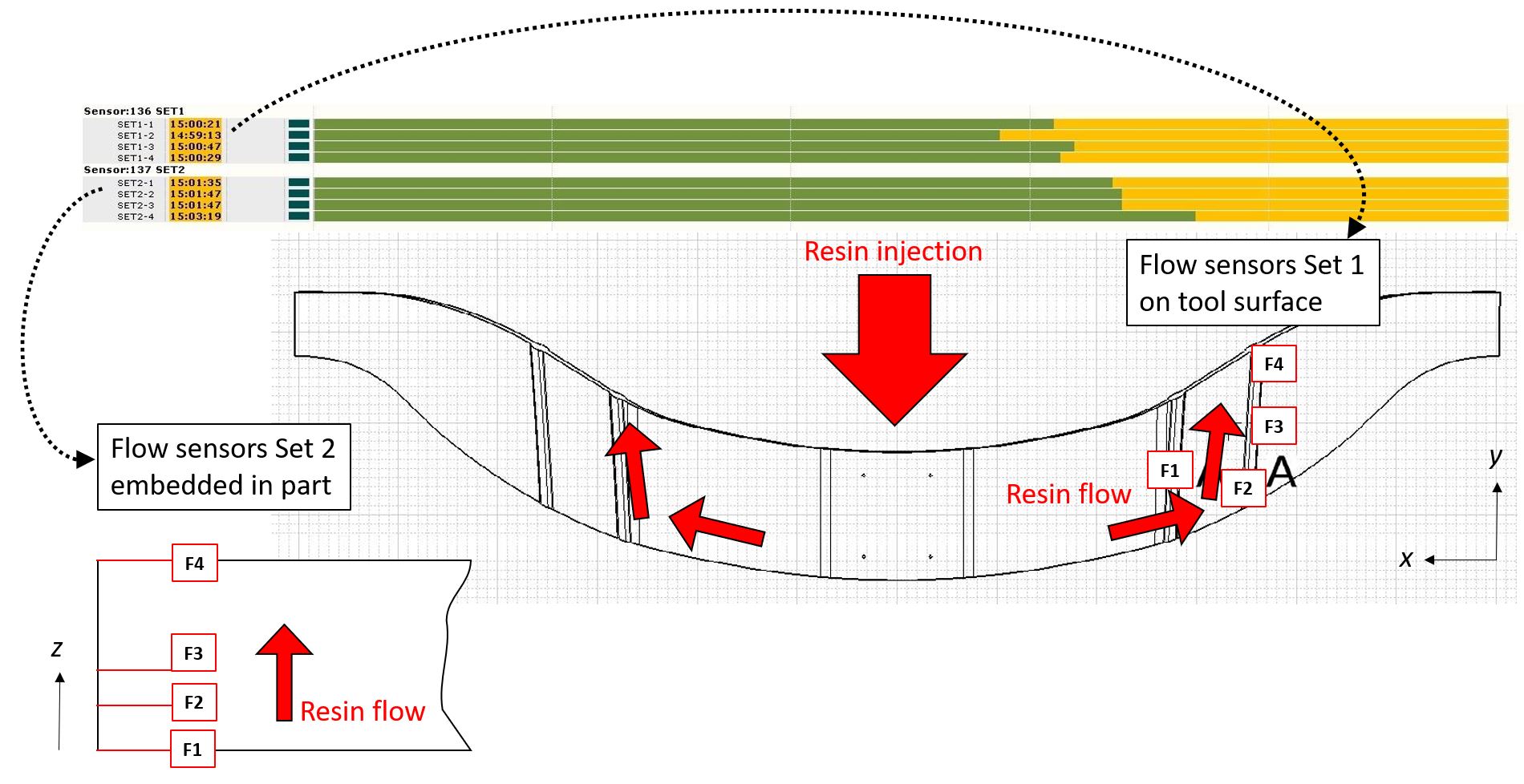

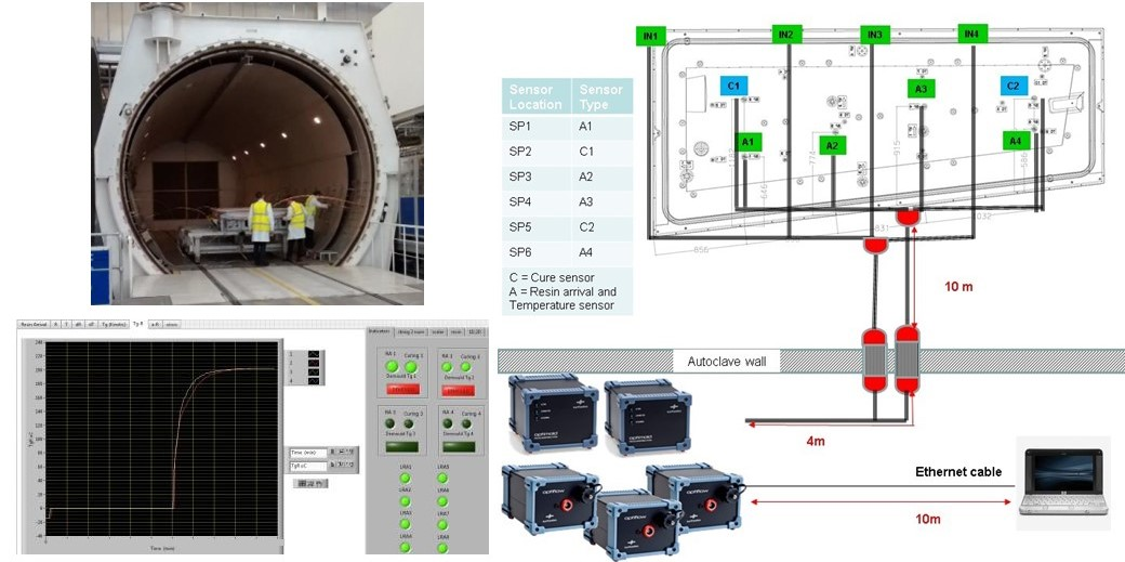

O sistema Synthesites compreendia dois (2) in-mold sensores para cura (CS1, CS2), um (1) no molde sensor para fluxo de resina e temperatura (Sensor de fluxo 1) e oito (8) descartáveis sensores para fluxo / temperatura da resina - quatro (4) embutidos na peça de teste e quatro (4) fixados na superfície da ferramenta.

“As unidades OPTIMOLD e OPTIFLOW podem ser conectadas juntas através de ethernet para que todos os sensores possam ser registrados em uma sessão Optiview,” explica Pantelelis. “Assim, CS1 e CS2 foram conectados a duas unidades OPTIMOLD, o sensor de fluxo in-mold 1 e os oito sensores de fluxo descartáveis foram conectados a três unidades OPTIFLOW.”

Este sistema de sensores, unidades de aquisição de dados OPTIMOLD / OPTIFLOW e software OPPTIVIEW / ORS foi então aplicado durante os testes de moldagem RTM para estabelecer alvos para vários estágios do processo, incluindo injeção / infiltração de resina e dois alvos Tg. “Essa era uma peça grossa feita com fibra unidirecional e resina epóxi Huntsman”, diz Pantelelis. “Neste caso, usamos sensores de fio de fluxo para verificar o fluxo dentro dessas camadas UD, que são normalmente bem embaladas e podem criar desafios durante a infiltração de resina.”

Usando este sistema de controle de processo, o projeto ECOMISE em Hutchinson foi capaz de reduzir o ciclo de cura em mais de 30%.

Calibração

A calibração é necessária para o monitoramento online de Tg. Conforme as medições são coletadas dos sensores por meio de unidades OPTIMOLD, o software ORS as traduz em viscosidade e Tg com base na calibração para aquela resina específica. “Essa calibração é um trabalho feito antes do processamento para fornecer as correlações que o software ORS usará para seus cálculos”, explica Pantelelis. “Nós calibramos colocando a resina em um reômetro e medindo a temperatura e a viscosidade. Aplicando as fórmulas apropriadas, você calcula a resistência e a Tg correspondentes. Desenvolvemos calibração de resinas para nossos clientes com base em seus padrões e estudamos os diferentes ciclos de cura da resina. Esses dados de calibração são então usados pelo software ORS sempre que processar essa resina. ”

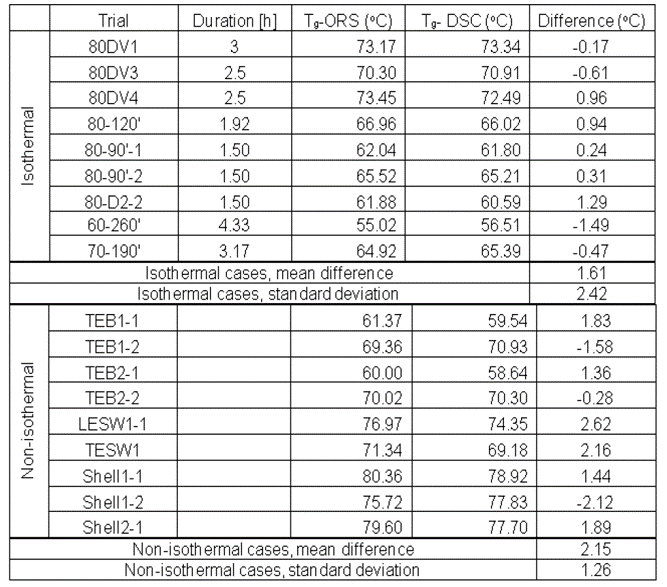

A precisão dos cálculos de Tg em tempo real do software ORS foi mostrada em testes pelo produtor de pás eólicas Carbon Rotec Composite Technology (Lemwerder, Alemanha). A Tg calculada online pelo software ORS foi comparada com a Tg medida logo após a desmoldagem por meio do Calorímetro de Varredura Diferencial (DSC). Para o processamento isotérmico, a diferença média foi de 1,61 ° C e para o processamento não isotérmico foi de 2,15 ° C.

“Essa precisão foi repetidamente mostrada em projetos privados com outros clientes”, diz Pantelelis.

Adiantamentos para produção industrial

Este controle de processo orientado por sensores e dados é realmente um grande passo em direção à fabricação de Compósitos 4.0 totalmente automatizada e inteligente. Embora tenha sido demonstrado na ECOMISE e também com o NCC em Bristol, ainda não está sendo usado na produção diária. “A ideia de usar os sensores para ver a Tg e depois iniciar o resfriamento foi realmente iniciada na fabricação de pás eólicas”, relata Pantelelis, “mas ainda não é totalmente automatizado. O sistema emite um alarme quando a Tg alvo é atingida e o operador interrompe o ciclo de cura. A automação é direta e será concluída assim que o fabricante tiver validado a precisão do sistema durante a fase piloto. ”

“Para atingir esse objetivo, desenvolvemos uma nova estação de trabalho para permitir que o operador de produção supervisione o processo automatizado, o que não requer entrada de sua parte”, continua ele. “Vimos na fabricação de pás de turbinas eólicas que usar uma única estação de trabalho durante a cura da resina e do adesivo pode encurtar o tempo de ciclo em pelo menos 2-3 horas sem sacrificar a qualidade.”

Embora a Bombardier Belfast, agora Spirit AeroSystems, use equipamentos Synthesites na produção de sua asa de compósito com infusão de resina para a Série C, agora Airbus A220, o controle do processo não é automatizado. No entanto, Synthesites também trabalhou com a Bombardier na ECOMISE, e esse desenvolvimento está sendo levado adiante. Uma conquista importante foram os sensores que passam pela parede da autoclave. Conforme explicado em meu blog de 2013, “Asa composta C-Series”:

O Bombardier está injetando após o layup ter sido colocado em sua autoclave de 21,3 m de comprimento por 5,6 m de diâmetro, permitindo que a temperatura e a pressão sejam mantidas no nível necessário para redução da viscosidade e umidade - Cytec 890 é injetável a 80˚C. . . Após a injeção da resina ser concluída, a pressão positiva é aplicada na autoclave durante a consolidação, fazendo com que os elementos da ferramenta fechem, compactem o laminado úmido e ejete o excesso de resina de volta para fora da entrada de resina em um despejo de resina projetado especificamente.

“Como a maioria dos fabricantes da indústria aeroespacial comercial, está interessada em garantir a qualidade e aumentar a taxa”, explica Pantelelis. O layout abaixo e os resultados da ECOMISE foram para um demonstrador, não uma parte comercial. Ele usou duas unidades OPTIMOLD com dois sensores de cura no molde e três unidades OPTIFLOW com quatro sensores de fluxo no molde e quatro sensores em linha nas linhas de vácuo. “O OPTIFLOW pode monitorar até quatro chegada de resina e quatro sensores de temperatura / resistência”, observa Pantelelis. “As metas da demonstração foram totalmente atingidas. Provamos que os sensores, fiação e sistemas podem funcionar sem problemas sob as especificações aeroespaciais mais desafiadoras. Foi interessante que as medições de chegada de resina mostraram grandes diferenças em comparação com as simulações de fluxo. Além disso, o monitoramento online de Tg mostrou que o ciclo de cura seguido para aquele demonstrador específico poderia ter sido significativamente mais curto. ”

“Agora estamos desenvolvendo um sistema de monitoramento para as linhas de colagem”, diz Pantelelis, “principalmente para a produção de pás de turbinas eólicas, mas, em última análise, para qualquer processo de colagem. Embora estejamos atualmente muito ocupados com a indústria de turbinas eólicas, que está tentando reduzir custos, vemos cada vez mais interesse do setor aeroespacial à medida que se move em direção à moldagem de compósitos líquidos para produção em massa. Os fabricantes estão procurando obter mais informações sobre o que está acontecendo exatamente durante a moldagem e como eles podem estabilizar e otimizar seus processos ”.

Os projetos Ecomise e Recotrans receberam financiamento dos Programas de Pesquisa e Inovação da União Europeia FP7 e Horizonte 2020 ao abrigo do Contrato de Subvenção nº NMP2-SL-2013-608667 e 768737, resp.

Referências para a seção “ Análise dielétrica (DEA), AC vs. DC” incluir:

- “Monitoramento da cura por UV em tempo real” por VINCENTZ, publicado no European Coatings Journal, edição 11/2003, p. 7.

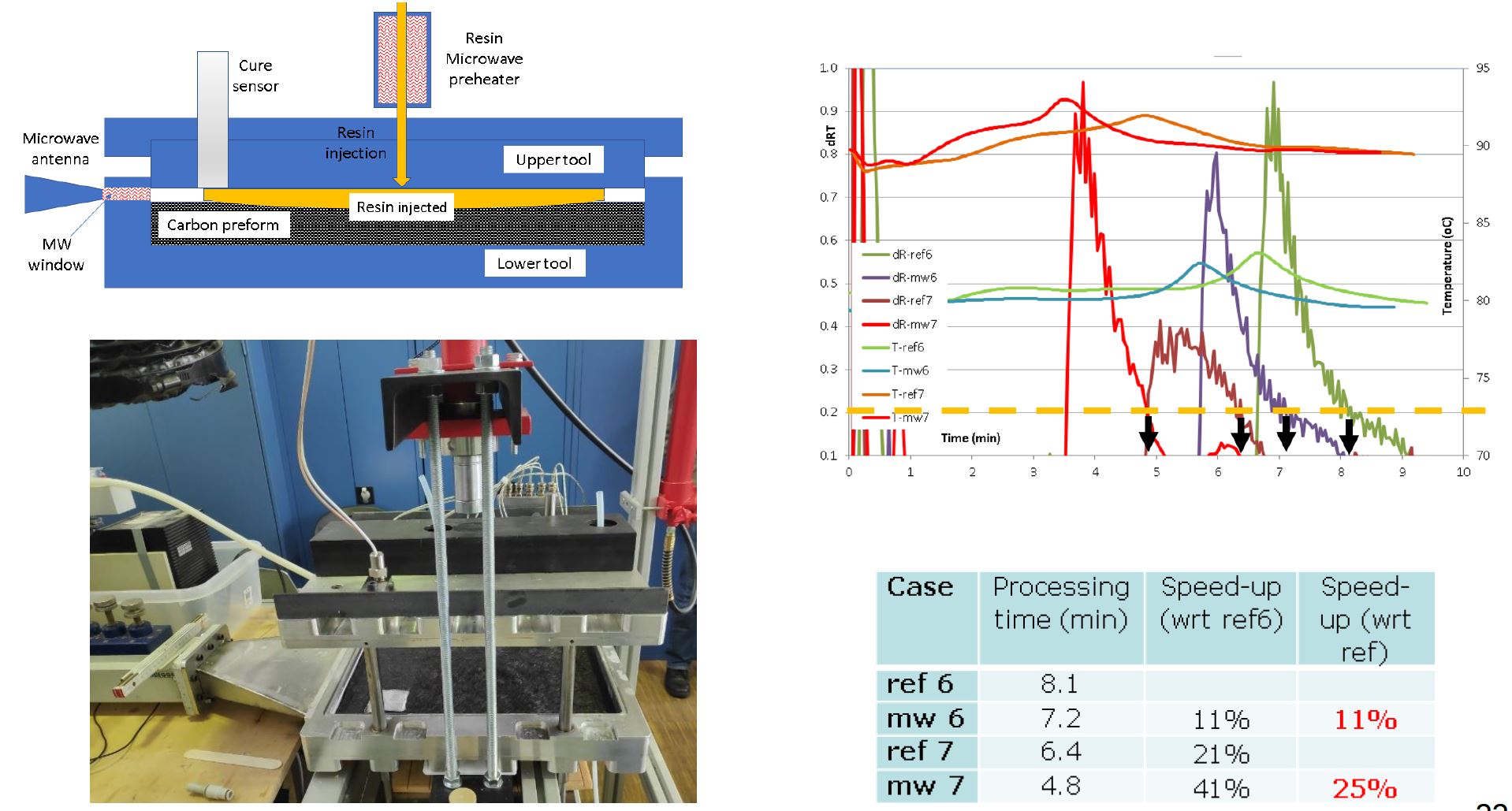

- “Sistemas de monitoramento de processos online - benchmark e estudo de teste” por Reinhold Meier 1 , Swen Zaremba 1 , Florian Springl 1 , Klaus Drechsler 1 , Fabrice Gaille 2 e Christian Weimer 2 - 1 Instituto de Compósitos de Carbono, TU Munich, Garching, Alemanha. 2 Eurocopter Deutschland GmbH, Donauwörth. Processo de fluxo em materiais compostos - FPCM 11, 9 a 12 de julho de 2012, Auckland, Nova Zelândia.

- Caracterização não destrutiva de materiais VIII editado por Robert E. Green, Proceedings of the 8 th Intl. Symposium on Nondestructive Characterization of Materials, 16-20 de junho de 1997, Boulder, Colorado, EUA, publicado pela Springer Science &Business Media, pp. 384-385.

Outra referência útil é “The Handbook of Dielectric Analysis and Cure Monitoring” de Huan L. Lee, publicado pela Lambient Technologies.

Resina

- Sensores e processadores convergem para aplicações industriais

- BASF e Toray no Contrato de Fornecimento para Produção de Fitas CFRT para Aplicações Automotivas e Industriais

- Compósitos TPE ultraleves para calçados

- Compostos Solvay selecionados para catamarã de corrida

- Hexion apresenta solução epóxi de dois componentes para produção de compósitos aeroespaciais

- LANXESS expande capacidade de produção de compósitos termoplásticos reforçados com fibra contínua

- Consórcio de compósitos termoplásticos visa produção de alto volume para automotivo e aeroespacial

- Sensores de deformação ultrafinos e sem bateria para braços robóticos industriais

- Sensores inteligentes:vantagens e desvantagens para máquinas industriais

- Quais são as inovações para manutenção industrial?