Desenvolvimento de resinas resistentes ao fogo para compósitos

Este blog é uma continuação do meu artigo de fevereiro “ Resistindo ao fogo sem o peso ”. Em minhas entrevistas para esse artigo, três fornecedores / marcas diferentes de resina foram mencionados: Ashland , Polynt e Scott Bader . Decidi fazer um acompanhamento com essas três empresas para saber mais.

Produtos

A resina mais proeminente da Ashland para compósitos FR é MODAR, que significa resina acrílica modificada. Não é halogenado, mas a Ashland também oferece produtos de poliéster halogenado ou viniléster Hetron.

O Crestapol 1212 de Scott Bader é um acrilato de uretano, também não halogenado, "que atua na mesma caixa de areia do Modar", de acordo com Jean-Pascal (JP) Schroeder, diretor técnico de adesivos e compostos da Scott Bader North America. Resinas de poliéster crístico também estão disponíveis, em formulações halogenadas ou sem halogênio.

O Grupo Polynt-Reichhold combina quatro fabricantes de resinas legadas:PCCR, CCP, Polynt e Reichhold. Os dois principais produtos para compósitos FR são a tecnologia de resina bromada DION (o elemento bromo / Br é um halogênio) da Reichhold e a resina laminada NORSODYNE / gelcoat FIREBLOCK com base na tecnologia intumescente desenvolvida pela CCP.

Halogênio vs. não halogênio

“A química do halogênio está acima de tudo”, diz Thom Johnson, gerente de negócios da Ashland para resinas especiais. “A métrica de desempenho por ser equivalente às resinas bromadas é realmente difícil de vencer.” Ele explica que o bromo (Br) como aditivo de resina é muito eficaz, mas também de baixo peso molecular, por isso pode vazar em aterros sanitários. Muitos aditivos de bromo têm alta toxicidade, entretanto, e não são mais permitidos. “Mas há outros que apresentam baixa toxicidade e funcionam bem”, observa Johnson.

A alternativa é enxertar o Br na espinha dorsal da resina, produzindo uma resina bromada, de alto peso molecular. “Portanto, é insolúvel em água e não lixivia”, observa Johnson. “Ele também elimina preocupações metabólicas e não pode migrar para longe do componente composto, portanto, não há toxicidade associada às partes finais.” Essa química de resina bromada é o que a Ashland oferece por meio de seus produtos Hetron. “Temos seis ou mais produtos que oferecemos em uma variedade de indústrias nas quais buscamos atender apenas à FR, e não à fumaça”, diz Johnson.

Não fume? “As resinas bromadas não podem passar pelos requisitos de fumaça e toxicidade”, explica Rick Pauer, gerente de desenvolvimento de aplicações da Polynt Composites USA. As resinas DION, parte da linha de produtos Reichhold, são baseadas na tecnologia de resina bromada. “Mas esses tipos de resinas não podem passar pela FST para interiores de aeronaves ou pelo padrão europeu para aplicações ferroviárias EN 45545”, observa Pauer.

“Há um teste simples se você quiser ver quão tóxica é a fumaça de um composto”, diz Schroeder, da Scott Bader. “Ponha fogo e observe a cor da fumaça. A toxicidade aumenta com a escuridão da cor - a fumaça branca tem mais água e menos gases tóxicos, enquanto a fumaça preta provavelmente tem gases muito tóxicos. ”

Schroeder observa que Scott Bader é membro da Pinfa-NA , o grupo irmão norte-americano de Pinfa , que trabalha para desenvolver e promover soluções de FR não halógenas na Europa. Eles realizam workshops regularmente, incluindo vários sobre plásticos no ano passado, bem como veículos elétricos.

Resinas intumescentes e gelcoats

“Nosso foco tem sido os intumescentes”, diz Pauer, da Polynt. Conforme explicado no artigo de abril, os intumescentes são substâncias que são ativadas pelo calor para se expandir e formar um carvão poroso, que isola termicamente o composto subjacente e inibe a produção de voláteis inflamáveis. “Essa é a tecnologia usada na resina laminada NORSODYNE e nos gelcoats FIREBLOCK”, observa Pauer. “Esses produtos não usam halogênio, por isso não são tóxicos. NORSODYNE será aprovado nos requisitos ASTM E-84 para fumaça. E quanto mais espesso for o laminado, melhor será seu desempenho. ” Isso ocorre porque há mais aditivo intumescente, então a camada de carvão fica mais espessa para maior proteção. Também explica por que usar o gelcoat NORSODYNE plus FIREBLOCK oferece melhor desempenho do que o NORSODYNE sozinho.

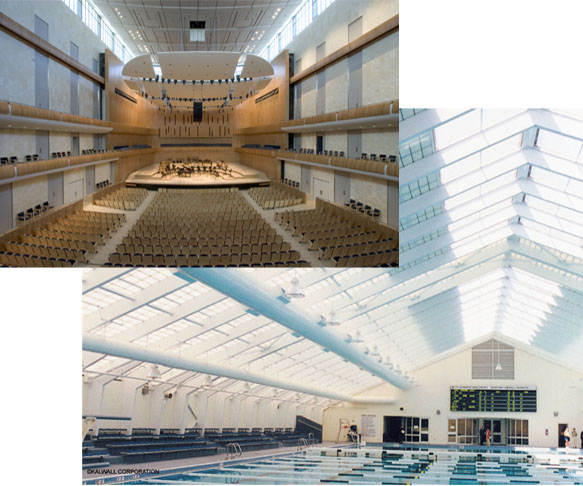

A resina MODAR da Ashland preenchida com ATH é usada em aplicações de construção, como os interiores do Omaha Performing Arts Center ( superior) e sua resina Hetron fornece resistência ao fogo para painéis de fibra de vidro translúcidos (inferior). FONTE | Ashland.

A resina MODAR da Ashland preenchida com ATH é usada em aplicações de construção, como os interiores do Omaha Performing Arts Center ( superior) e sua resina Hetron fornece resistência ao fogo para painéis de fibra de vidro translúcidos (inferior). FONTE | Ashland. Resinas com enchimento

Embora as resinas bromadas ainda dominem o mercado geral, as resinas mais usadas para compósitos FR com baixo teor de fumaça são sistemas à base de acrílico fortemente preenchidos com tri-hidrato de alumina (ATH), incluindo MODAR de Ashland e Crestapol de Scott Bader. Ambos são polímeros acrílicos de uretano modificados com pouco ou nenhum estireno, sendo o último inflamável. “Essas resinas permitem o uso de até 170 partes de ATH para 100 partes de resina com reforço de fibra”, explica Schroeder, da Scott Bader. “Então, você está basicamente aproximando um material inorgânico ao reduzir o conteúdo de resina orgânica.”

“O MODAR oferece boas propriedades mecânicas com baixas quantidades de fumaça atóxica e boa resistência ao fogo”, explica Johnson, da Ashland. “Devido à sua baixa viscosidade, oferece a capacidade de adicionar grandes quantidades de enchimento de ATH. Você também pode usar fosfato e aditivos intumescentes ”. Normalmente, uma resina com altos níveis de ATH seria difícil de processar porque se torna viscosa e não flui. Essas resinas com enchimento também podem ser quebradiças quando curadas. Johnson diz que a baixa viscosidade dessas resinas acrílicas permite altas cargas de enchimento, ao mesmo tempo que mantém a processabilidade. Enquanto isso, sua resistência é semelhante aos poliuretanos, então eles não se tornam frágeis quando curados.

Uma rápida discussão sobre acrílicos. Embora as resinas MODAR e Crestapol discutidas aqui sejam termofixos, os acrílicos abrangem um amplo universo de materiais englobando termoplásticos, como polimetacrilato de metila (PMMA, conhecido pelos nomes comerciais Lucite e Plexiglas), bem como PMMA reagiu com termofixos para formar metacrilatos de metila termofixos ( MMA) e acrilatos de uretano.

Outra nota, Ashland e Scott Bader apenas vendem suas resinas com ATH pré-misturado na Europa. Nos Estados Unidos, as duas empresas vendem resina pura e fornecem suporte técnico para ajudar os clientes a personalizar o tipo e a quantidade de ATH adicionado, com recomendações sobre proporções e procedimentos de mistura.

ATH e infusão

Pauer ressalta que a infusão de resinas cheias de ATH pode ser desafiadora. “Algumas partículas são maiores do que o que você pode infundir sem filtrá-las”, diz ele, observando que sistemas com mais de 35-40 por cento de ATH não infundem bem. Schroeder acrescenta que a fibra de carbono também limita o uso de sistemas preenchidos com ATH, "porque é muito difícil molhar os feixes de filamentos de fibra de carbono, que são mais compactados do que a fibra de vidro". Ele acrescenta que infundir sistemas preenchidos com ATH em tecidos de fibra de vidro é possível, “mas você precisa usar o tipo de reforço de fluxo aberto como SAERTEX foi desenvolvido para LEO e como Chomarat produz com seus tecidos G-flow. Isso ajuda a evitar a filtragem do ATH. ”

Aplicativos de transporte público

Um exemplo de aplicação de transporte em massa é a fabricação de 775 novos vagões para o sistema ferroviário Bay Area Rapid Transit (BART) de São Francisco. Os primeiros carros novos entraram em serviço em 2018, e o fabricante Bombardier completará as entregas em 2022.

De acordo com Pauer, a resina de laminação intumescente NORSODYNE H-81269TF da Polynt-Reichhold é usada nos painéis reforçados com fibra de vidro que fazem parte da montagem do piso desses novos carros. Esses painéis fornecem proteção contra incêndio na parte inferior do carro e integram dutos HVAC moldados, reduzindo o peso e a espessura do conjunto do piso em relação ao projeto anterior não composto.

Schroeder observa que Scott Bader também está qualificando o Crestapol 1212 com um fabricante de compósitos que está trabalhando em peças para os novos veículos BART. “A Bombardier usa nossos produtos, mas cada um é qualificado por aplicação”, explica ele.

Os novos vagões do metrô da BART usam compostos leves para obter proteção contra incêndio na parte inferior do vagão, incluindo a resina intumescente NORSODYNE da Polynt-Reichhold.

FONTE | Bombardier.

Para aplicações em ônibus, a Polynt desenvolveu uma abordagem alternativa usando o gelcoat FIREBLOCK para atender aos requisitos do Docket 90, que incluem testes de ASTM E162 e ASTM E662. “Temos clientes que fabricam peças de ônibus usando moldagem por transferência de resina (RTM), em que altas cargas de enchimento de ATH criam problemas”, diz Pauer. “Ao revestir ambos os lados da peça com gelcoat FIREBLOCK 2330PAWK745, eles podem atender aos padrões Doc 90 para chama e fumaça ao usar resinas Polynt RTM convencionais.”

Veículos elétricos

Este é um mercado de alto crescimento para compósitos FR. “As bandejas de bateria EV são uma aplicação interessante porque você deseja usar fibra de carbono para alta resistência mecânica, mas isso significa que você não pode usar o ATH”, diz Schroeder. Ele também aponta que os especialistas estão prevendo uma duplicação na densidade de energia das baterias, que é necessária para atingir a autonomia exigida do veículo. “Mas se algo der errado”, continua Schroeder, “e uma célula de bateria pegar fogo, agora você terá mais desafios para lidar com esse incêndio”.

Desenvolvimentos futuros

“Há muita coisa acontecendo e crescimento em todos os setores”, diz Johnson, da Ashland, “mas o mercado mais empolgante é o de projetos arquitetônicos. Esta é uma área inexplorada e o uso de compostos permite superfícies grandes e curvas, além de peso leve para edifícios de vários andares. Vemos isso rompendo com os principais arquitetos do mundo ”. Pauer tem sido um defensor ferrenho dos compósitos na construção e um membro-chave da divisão de arquitetura da ACMA, que publicou diretrizes para o uso de compósitos em edifícios, incluindo uma grande seção sobre regulamentos e testes de incêndio.

Os exemplos na apresentação de slides acima também mostram o trabalho de desenvolvimento de Scott Bader em edifícios / construção, mas Schroeder expressa algumas preocupações. “Para esses grandes mercados comerciais, os produtos compostos FR devem ter processabilidade robusta. Se você não vai fazer produtos razoavelmente fáceis para os moldadores trabalharem, eles não terão sucesso no mercado. ” Ele observa que todas as empresas continuam buscando soluções que funcionem como sistemas halogenados, mas sem a toxicidade.

E o álcool poli furfurílico (PFA)? Esta resina bi-derivada que supostamente tem um desempenho tão bom quanto o fenólico, está sendo vendida pela SHD Composites and Composites Evolution para uso em aplicações ferroviárias. “A preocupação com o PFA é tirar a água durante o processamento porque é um polímero de reação de condensação, assim como o fenólico”, explica Schroeder. Talvez seja por isso que os produtos até agora são baseados em pré-impregnado e não em infusão.

Schroeder observa que os fabricantes estão deixando de olhar para um ingrediente e, em vez disso, consideram um sistema completo, incluindo laminado e revestimentos. Ele cita o SAERTEX LEO SYSTEM como exemplo (ver artigo de destaque de abril). “As pessoas estão usando resinas FR mais gelcoats intumescentes e véus como o Tecnofire”, diz Schroeder. “Essas soluções permitem um alto volume de fibra.”

“A resina sempre queimará, exceto os fenólicos”, continua ele. “Minha esperança é que consigamos algo que tenha retardamento de fogo semelhante aos fenólicos, mas que você possa infundir para produzir estruturas de alto volume de fibra usando fibra de carbono.” Ele acrescenta que Scott Bader está buscando alguns desenvolvimentos promissores, mas nada está pronto para o mercado ainda.

“Como fornecedor de resina, estamos fornecendo o combustível para o fogo e os meios de tecnologia para resistir a ele”, diz Johnson. “O desafio é ter um portfólio de produtos químicos e produtos químicos de alto desempenho, bem como o conhecimento e o histórico de testes para saber o que funciona bem e por quê.” E essa é a expertise oferecida por esses fornecedores de resinas. Sinta-se à vontade para entrar em contato comigo (ginger@compositesworld.com) para obter mais informações ou para se conectar com esses e outros especialistas.

Resina

- Estimativa mista de preços para resinas de volume

- Preços altos para resinas de grande volume

- Preços ainda subindo para resinas de volume

- Preços PP aumentam 33 ¢. Outras resinas de volume também aumentaram

- Composto de purga para resinas de engenharia de alta temperatura

- Compósitos TPE ultraleves para calçados

- Os preços se estabilizarão para resinas commodities?

- Resinas de poliéster:O básico

- Termopar de alta temperatura PEEKSense para cura de compósitos PEEK

- Compostos Solvay selecionados para catamarã de corrida