Como o MES e o software de fluxo de trabalho podem transformar o planejamento da produção para manufatura aditiva?

Esta é a Parte 2 de nossa série sobre software MES. Descubra o resto dos artigos desta série:

- O guia para iniciantes em sistemas de execução de fabricação de aditivos (MES)

- Como a digitalização pode ajudar a transformar o pós-processamento de AM e o gerenciamento de controle de qualidade

- Três maneiras de a conectividade melhorar suas operações de fabricação de aditivos

Como os fabricantes de hoje procuram expandir suas operações de manufatura aditiva, os mais progressistas estão procurando ativamente otimizar uma área-chave:o planejamento da produção.

O planejamento da produção está no centro de qualquer grande estratégia de manufatura aditiva. Com os processos de planejamento e gerenciamento de produção adequados, os fabricantes podem integrar com sucesso o AM em sua estratégia de manufatura mais ampla, obter visibilidade completa de suas operações e aumentar significativamente a eficiência.

Este artigo explorará a importância do planejamento de produção de aditivos, os desafios comuns que os fabricantes enfrentam quando se trata de gerenciar suas operações e como você pode usar o software MES para resolver esses desafios - e maximizar suas chances de sucesso com AM.

Por que preciso pensar sobre o planejamento da produção para minha instalação de AM?

“Se você não planejar, está planejando falhar.” - Benjamin Franklin

A fabricação bem-sucedida de peças AM certificadas exige uma consideração cuidadosa de todo o processo de produção. É o resultado de uma sequência altamente integrada de etapas que devem ser seguidas para alcançar o resultado final.

A falta de planejamento da produção significa falta de controle sobre o processo de produção. Isso aumenta a probabilidade de ineficiências no fluxo de trabalho e a ausência de gargalos importantes no processo.

O planejamento de produção para AM é sua estratégia para gerenciar todo o processo de manufatura aditiva. Ele cobre os principais estágios do processo de produção AM, como preparação da construção, programação da produção e monitoramento do status da máquina.

Um processo de planejamento de produção claro traz maior controle sobre o próprio processo de produção.

O controle de produção significa que você tem uma visão geral completa de suas operações e é capaz de responder a eventos em tempo real, independentemente de onde suas instalações estejam localizadas. Em última análise, esses recursos permitirão que você dimensione suas operações de AM ao longo do tempo.

À medida que as empresas procuram integrar AM em suas operações de manufatura, agora é a hora de considerar como você pode otimizar seus processos de gerenciamento de produção para atingir o máximo de eficiência e produtividade.

Os 8 desafios mais comuns que os fabricantes enfrentam com o planejamento da produção para manufatura aditiva

40% dos fabricantes relataram ter adotado a manufatura aditiva internamente, de acordo com relatório da EY. Com esse número definido para crescer, nunca foi tão importante para os OEMs considerar o planejamento da produção como uma parte central de sua estratégia interna de AM.

No entanto, existem várias armadilhas em potencial que as empresas podem enfrentar quando se trata de estabelecer uma estratégia de planejamento clara. Abaixo estão oito dos principais desafios enfrentados quando se trata de gerenciamento de produção para AM.

Desafio nº 1:Sem compreensão clara da capacidade

Definir a capacidade existente de produção é a chave para um planejamento de produção eficiente.

Uma avaliação realista da capacidade de produção inclui fatores como a disponibilidade de tempo da máquina, a flexibilidade dos vários tipos de sistemas AM para diferentes tarefas e a disponibilidade de mão de obra qualificada nas instalações.

No entanto, muitos fabricantes de AM enfrentam problemas de planejamento de capacidade, principalmente porque dependem de dados isolados.

O uso de sistemas distintos e desconectados significa que os dados geralmente precisam ser sincronizados manualmente antes que possam ser acionados. Não apenas adiciona tempo, mas também torna os dados desatualizados antes mesmo de serem usados.

Sem uma visibilidade em tempo real da capacidade, os fabricantes de AM se esforçarão para entender completamente sua capacidade atual, levando a previsões imprecisas das necessidades futuras de capacidade.

Desafio nº 2:Usar tecnologia inadequada e obsoleta para programar a produção

Além do planejamento de capacidade, também existem desafios no planejamento das atividades de produção da fábrica AM. Os fabricantes de AM muitas vezes lutam para aumentar o rendimento e programar as atividades minuto a minuto no chão de fábrica da AM.

Muitos fabricantes de AM tentam fazer o planejamento e a programação da produção com sistemas legados ou ferramentas de manipulação de dados mal equipadas para a tarefa.

Por exemplo, seu sistema ERP pode incluir módulos de planejamento para programação mestre de produção e planejamento de requisitos de material. No entanto, nenhum desses sistemas de planejamento foi projetado para programar a produção de AM.

Sem a ferramenta correta para o trabalho, pode ser difícil criar um cronograma preciso, que leva em consideração as prioridades inesperadas e as mudanças que podem surgir.

Desafio nº 3:um processo de rastreamento de trabalho manual

Folhas de trabalho manual desatualizadas são muito ineficientes quando comparadas às folhas de trabalho automatizadas em um sistema de software.

As folhas de trabalho impressas geralmente se perdem quando os técnicos as passam uns para os outros, causando atrasos. Além disso, este processo não fornece qualquer visibilidade do trabalho em andamento sem estar fisicamente no chão de fábrica.

Desafio nº 4:Preparar construções de impressão 3D para produção

Lidar com uma variedade de pedidos de muitos clientes adiciona outra camada de complexidade ao planejamento da produção.

Os pedidos normalmente precisam ser produzidos com materiais diferentes e tecnologias de impressão 3D, o que significa que primeiro precisam ser agrupados.

Os sistemas baseados em papel ou desconectados limitam sua capacidade de agrupar pedidos e programá-los com eficiência. Eles também não fornecem informações em tempo real e, como resultado, você não pode utilizar seu tempo ou capacidade em todo o seu potencial.

Desafio nº 5:Falta de visibilidade de dados

Os dados estão no centro de toda a produção AM.

“ Com todos os diferentes materiais e opções de pós-processamento, a manufatura aditiva pode facilmente se tornar complexa , ”Explica Timm Kragl, Consultor Sênior da Phanos GmbH.

“ Para as empresas, a questão então é:como podemos acompanhar esses fluxos de trabalho complexos e grandes quantidades de dados? ”

Esta é uma questão chave, pois em qualquer instalação de AM, os dados são gerados em cada estágio da produção - continuamente.

Isso inclui:

- Dados gerados por máquina (por exemplo, tecnologia, status da máquina, atividade, dados do sensor),

- Dados da peça (por exemplo, orientação da peça, posição, parâmetros)

- Dados do material (por exemplo, tipo de material, níveis de estoque)

- Pós-processamento e dados de gerenciamento de qualidade (por exemplo, etapas de pós-processamento, requisitos de conformidade)

- Dados para relatórios (por exemplo, sucesso de impressão vs. taxa de falha, rendimento)

Devido ao volume de dados gerados ao longo do processo de produção, manter o controle desses dados e utilizá-los para tomar decisões importantes é um desafio fundamental.

Desafio 6:Garantir a repetibilidade

A qualidade é uma prioridade fundamental quando se trata de AM.

Particularmente para a produção em série, a manufatura aditiva deve ser capaz de manter os mesmos padrões dos processos de manufatura tradicionais.

Conseguir isso requer etapas de produção consistentes e repetíveis para garantir que cada peça atenda aos mesmos requisitos.

Como resultado, documentar as etapas exatas do processo é fundamental para produzir sempre a mesma peça de alta qualidade.

Sem um sistema implantado para rastrear isso, garantir a repetibilidade da produção torna-se virtualmente impossível de alcançar.

Desafio nº 7:Rastreabilidade operacional

Quem fez essa alteração em um arquivo CAD? Esta parte já foi inspecionada? Qual lote de material foi usado para produzir este componente?

Essas (e outras) perguntas só podem ser respondidas quando houver rastreabilidade de ponta a ponta em suas operações.

Rastreabilidade significa ser capaz de rastrear todas as etapas de seus fluxos de trabalho de AM, juntamente com as etapas de produção que precisam ser executadas em qualquer estágio.

Além disso, rastreabilidade significa saber exatamente qual ação foi executada em que momento e oferece uma visão aprofundada dos gargalos potenciais em suas operações.

Esse conhecimento é a chave para compreender e otimizar o desempenho de suas operações.

E, no entanto, a rastreabilidade é incrivelmente desafiadora, principalmente se você estiver operando em vários locais de produção.

“As empresas devem ter visibilidade de informações como o que foi pedido, por quem e em que prazo, bem como as diferentes etapas que são necessárias para a produção, como agendar e assim por diante”, explica o consultor da AM, Timm Kragl.

Duas das maiores barreiras para a rastreabilidade são sistemas desconectados e processos manuais, que não permitem acesso em tempo real aos dados.

Crucialmente, a falta de rastreabilidade tornará virtualmente impossível para você dimensionar suas operações com eficácia.

Desafio nº 8:Gerenciamento e coordenação de fornecedores

26% dos OEMs terceirizam pelo menos parte de sua produção de impressão 3D para seus fornecedores, de acordo com a EY.

A terceirização fornece uma maneira para os fabricantes concluírem os trabalhos de AM que não podem ser feitos internamente. Ele também torna a manufatura sob demanda - o conceito de produzir produtos sob demanda, próximo ou no ponto de necessidade - uma realidade. Isso tem o benefício adicional de reduzir o tempo de inatividade da fábrica e aumentar a eficiência operacional.

Portanto, para a maioria dos fabricantes, o planejamento da produção AM precisará incluir o gerenciamento da terceirização de trabalhos específicos para fornecedores terceirizados.

Isso significa que os OEMs devem ser capazes de gerenciar e executar operações não apenas internamente, mas também externamente, em suas cadeias de suprimentos.

A terceirização requer um alto nível de coordenação e integração para garantir que um produto seja entregue com as especificações certas no momento certo.

Para OEMs e fornecedores, isso significa saber o que precisa ser terceirizado - e para quem - e garantir que as principais partes interessadas sejam mantidas atualizadas o tempo todo.

Esse nível de coordenação é desafiador se, como é o caso da maioria dos fabricantes, não houver um sistema centralizado para facilitar a comunicação entre os OEMs e seus fornecedores.

Como você pode resolver seus desafios de gerenciamento de produção com o software Additive MES

Apesar dos desafios envolvidos no planejamento da produção para AM, a boa notícia é que o software MES, desenvolvido especificamente para a manufatura aditiva, oferece as ferramentas necessárias para solucionar esses desafios.

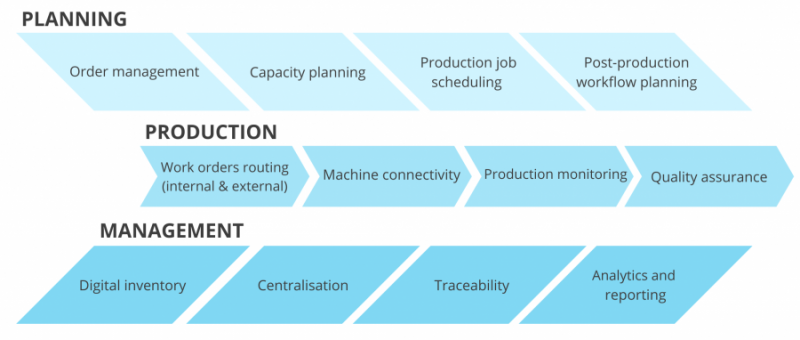

O software Additive MES é um software de fluxo de trabalho que ajuda os fabricantes a gerenciar suas operações de AM, permitindo maior rastreabilidade, melhores insights de dados e estabelecendo processos de práticas recomendadas em todos os fluxos de trabalho de AM.

Mas como você pode usar MES e software de fluxo de trabalho para melhorar seus processos de gerenciamento de produção?

1. Simplifique a programação da produção

O software Additive MES oferece aos fabricantes uma ferramenta confiável para agendar e priorizar os trabalhos de produção AM.

Conforme os pedidos chegam, os gerentes de produção aditiva podem usar software de fluxo de trabalho para agrupar facilmente os pedidos de acordo com sua tecnologia de produção, requisitos de material e níveis de prioridade. Os pedidos agrupados criam lotes de produção, geralmente chamados de builds.

Em soluções avançadas de gerenciamento de fluxo de trabalho, há também um recurso que permite que os pedidos sejam atribuídos para construir trabalhos apenas quando eles atendem aos requisitos dessa construção. Isso significa que os planejadores não serão capazes de adicionar, por exemplo, peças a serem produzidas no PA 12 a uma construção usando o PA 11. Este recurso, em última análise, ajuda a evitar erros e retrabalho potencialmente onerosos, agilizando ainda mais a programação.

Para levar: Use MES e software de fluxo de trabalho para automatizar a preparação do build e garantir uma programação precisa.

2. Aumente a visibilidade do planejamento da produção

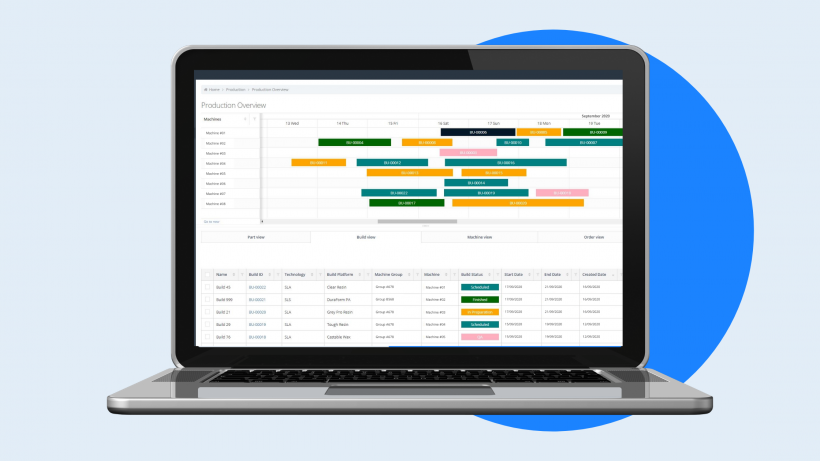

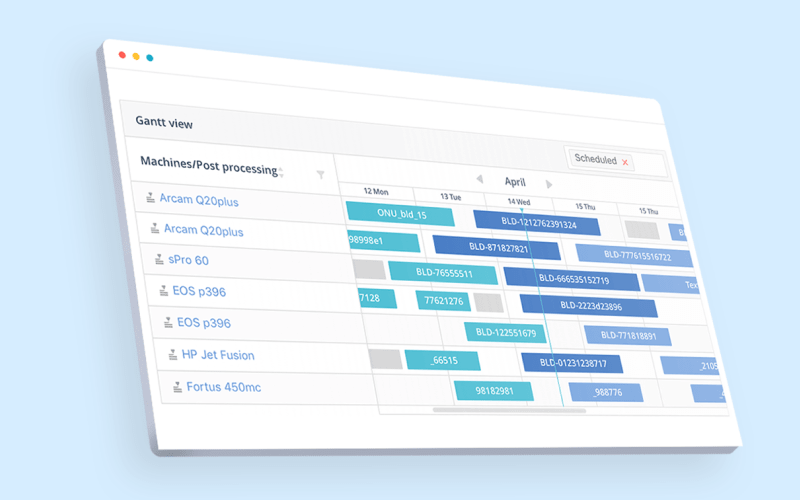

Uma vez que as peças foram atribuídas a uma construção, o software MES torna possível visualizar todos os trabalhos agendados em um gráfico de fluxo de trabalho do tipo calendário, conhecido como gráfico de Gantt.

O gráfico de Gantt fornece as informações relevantes para a programação da produção em um piscar de olhos. Por exemplo, no gráfico de Gantt da AMFG você pode ver:

- As datas de início e término de uma construção

- Tempo e status da compilação

- Número de peças em uma construção

- Informações sobre a máquina e material usado

Datas e prazos claramente definidos permitem que sua equipe priorize seu trabalho e cumpra os prazos. Além disso, exibir um cronograma de trabalho AM atualizado ajuda a manter todos (equipes e clientes) informados sobre o andamento.

Além disso, os gráficos de Gantt permitem que você veja a linha do tempo de um projeto, onde você pode ver facilmente como e onde os sistemas AM estão sendo usados. Quando as máquinas são gerenciadas adequadamente, os trabalhos AM têm maior probabilidade de serem concluídos dentro do orçamento e dos prazos.

Para levar: Use MES e software de fluxo de trabalho para melhorar a visibilidade da produção e entender melhor a capacidade.

3. Use o software MES para criar um thread digital baseado em dados

Como vimos, os dados são cruciais para as operações de manufatura aditiva.

Fundamentalmente, o MES e o software de fluxo de trabalho fornecem uma base sobre a qual os OEMs podem rastrear e analisar dados em todo o processo de produção de AM, incluindo pós-processamento e gerenciamento de qualidade.

Além disso, os dados históricos podem ser acessados para fornecer aprendizados importantes e otimizar processos.

O rastreamento de KPI, relatórios e análises são outra maneira pela qual os fabricantes podem aproveitar o software MES para mergulhar mais profundamente nos principais fatores que estão impulsionando a produtividade.

Ter esses processos gerenciados por uma plataforma digital fornece uma linha digital contínua e cria maior eficiência operacional e rastreabilidade.

Para levar: Use insights de dados fornecidos pelo software MES para aprender, dimensionar e construir um processo de produção AM repetível.

4. Garanta repetibilidade para produção em série

Para fabricantes que buscam aproveitar a AM para produzir peças finais, a repetibilidade e a previsibilidade são essenciais.

Como vimos, garantir que a mesma peça seja produzida sempre e que os padrões de qualidade sejam atendidos de forma consistente é crucial para a produção em série.

Para isso, um processo de gerenciamento de fluxo de trabalho repetível que garanta previsibilidade é vital. Os principais critérios para isso são:

- Orientação da peça

- Posição

- Material

- Máquina

O software de fluxo de trabalho pode rastrear os parâmetros que levaram ao sucesso anterior, fornecendo um detalhamento de alto nível para as etapas ideais do processo.

Por exemplo, os parâmetros necessários para uma peça específica a ser produzida podem ser rastreados pelo sistema e acessados novamente se a mesma peça precisar ser produzida. Isso, por sua vez, pode ser vinculado às etapas de gerenciamento de pós-processamento que precisam ser executadas imediatamente após a produção.

Bônus:gerencie a produção de prototipagem com mais facilidade

Quando se trata de prototipagem, normalmente, você produz um grande volume de peças únicas.

Aqui, o desafio não é a repetibilidade, mas o gerenciamento de um grande volume de solicitações para o desenvolvimento de seu produto e outras equipes.

Os métodos convencionais de gerenciamento disso, como e-mail e planilhas, costumam prejudicar o processo de planejamento da produção, pois carecem de integração com o fluxo de trabalho AM mais amplo. O software MES pode resolver isso.

Para levar: Use MES e software de fluxo de trabalho para estabelecer etapas de processo claras e padronizadas que garantam a repetibilidade e previsibilidade da produção.

5. Obtenha uma visão de 360 graus de suas operações

O software MES ajuda a manter a rastreabilidade interna de arquivos, peças e processos. Cada produto ou lote pode receber seu próprio número de identificação, que também pode receber informações adicionais ao longo do processo de fabricação, como dimensões ou resultados de controle de qualidade.

O software de fluxo de trabalho AM oferece uma "versão única da verdade" que ajuda as empresas a cumprir seus padrões de qualidade e realizar verificações de auditoria.

Para levar: O uso de software de fluxo de trabalho permite que você obtenha rastreabilidade completa em suas operações de AM.

6. Coordene e gerencie fornecedores com mais facilidade

Um sistema MES robusto permite que você coordene fornecedores e gerencie a terceirização em uma plataforma padronizada.

A vantagem disso é que ele mantém seus fornecedores e partes interessadas internas alinhados e atualizados com o status em tempo real de tarefas e ações específicas.

Para levar: Use o software MES para gerenciar sua produção interna e externa e simplificar suas cadeias de suprimentos.

Repensando o planejamento da produção com software MES aditivo

A manufatura aditiva oferece aos fabricantes uma oportunidade estratégica de desenvolver uma vantagem competitiva.

No entanto, assim como o AM requer uma abordagem diferente para pensar sobre design, atingir os objetivos acima significa repensar as abordagens tradicionais para gerenciar a produção de AM.

Na realidade, isso significa adaptar seus processos internos para atender aos requisitos de produção de AM e garantir que as etapas do fluxo de trabalho sejam integradas para alcançar eficiência, visibilidade e produtividade.

Usar sistemas desconectados ou altamente manuais é uma das maiores barreiras para a eficiência e o controle da produção.

Em última análise, o software MES que pode coordenar as etapas do processo, fornecer rastreabilidade e insights baseados em dados é a chave para uma estratégia de gerenciamento de produção sólida - e permitindo que você dimensione suas operações de AM para o futuro.

Saiba mais sobre gerenciamento de produção para manufatura aditiva

Se você quiser saber mais sobre como dimensionar suas operações de AM com software, recomendamos a leitura de nosso novo white paper, Additive Manufacturing MES Software:The Essential Guide.

Além de fornecer mais informações sobre o planejamento de produção para AM, você aprenderá mais sobre como desenvolver uma estratégia AM abrangente e como você pode usar o software MES para ajudá-lo a dimensionar e expandir suas operações de AM.

impressao 3D

- 5 razões para automatizar seu planejamento de pós-produção para manufatura aditiva

- 3YOURMIND vs AMFG:Qual software MES aditivo é adequado para minha empresa?

- Como as marcas de bens de consumo podem transformar suas operações de manufatura de aditivos?

- Como as empresas aeroespaciais podem levar a fabricação de aditivos ao próximo nível com o MES?

- Estabelecendo um Caso de Negócio para Sistema de Execução de Fabricação em Fabricação de Aditivos

- Como você pode aproveitar o monitoramento de impressora 3D para dimensionar a fabricação de aditivos?

- Como você pode dimensionar para a produção aditiva em série com MES aditivo?

- Como o software MES pode transformar o planejamento de produção de sua empresa de serviços de impressão 3D?

- Reduzindo a lacuna entre vendas e produção para gerenciamento de fluxo de trabalho contínuo

- Tecnologia de manufatura aditiva e como os SDKs podem ajudar