As diferenças entre PLCs e RTUs

A convergência entre controladores lógicos programáveis (PLCs) e unidades terminais remotas (RTUs) é relativamente nova. Em termos de base instalada, os PLCs há muito ultrapassam as RTUs e dominam o mercado há décadas, tornando-se praticamente commodities.

Impulsionados por esse crescimento, muitos fornecedores aprimoraram os recursos de PLC e, em alguns casos, tentaram entrar no mercado de RTU desenvolvendo recursos semelhantes aos de RTU para PLCs. Isso acontece a ponto de alguns PLCs serem comercializados como RTUs.

Por outro lado, as origens e a história por trás de cada dispositivo são diferentes. Por sua vez, as RTUs acompanharam de perto a evolução dos sistemas SCADA, dos quais são componentes essenciais.

Os SCADAs e RTUs foram introduzidos pela primeira vez na indústria de telecomunicações e, posteriormente, em usinas de geração de energia na década de 1950. O problema que eles estavam tentando resolver era a comunicação de dados de instrumentos de campo em distâncias muito longas.

Figura 1. As redes de distribuição de energia contam com RTUs e SCADA para monitorar variáveis importantes em longas distâncias.

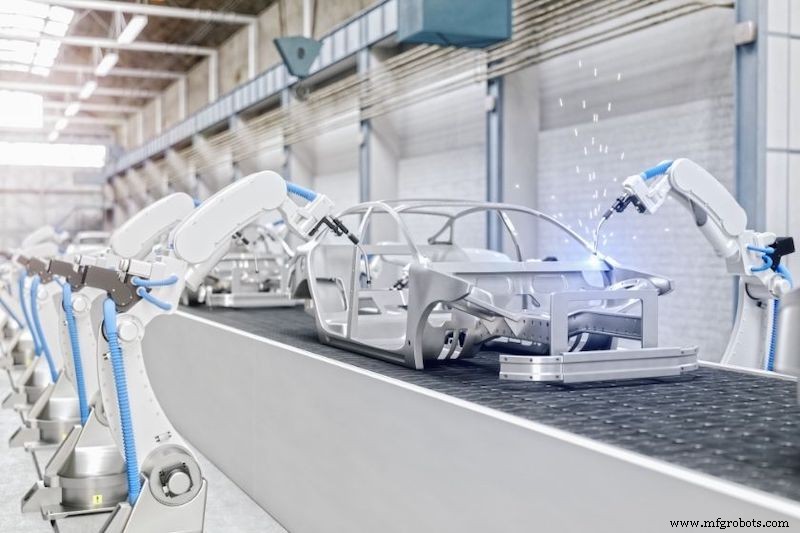

Os PLCs entraram em cena mais tarde, no início dos anos 1970. PLCs só se tornaram possíveis quando a computação pessoal compacta e os microprocessadores atingiram um determinado estágio, onde era viável a produção em massa. Os PLCs foram direto para o mundo da manufatura industrial, substituindo circuitos complexos e inflexíveis consistindo de vários relés por um dispositivo compacto que poderia caber mais facilmente na produção. O setor de fabricação de automóveis foi um dos primeiros a se beneficiar com a introdução de PLCs.

Figura 2. A fabricação de automóveis altamente automatizada depende de vários PLCs.

O que é um PLC?

Os PLCs são essencialmente computadores destinados à automação de processos industriais. Um PLC consiste em uma unidade de processamento central (CPU) e entradas e saídas. A CPU é responsável por executar o programa instalado pelo usuário. Vários tipos de módulos podem ser integrados a um CLP:entradas e saídas digitais e analógicas, comunicações de rede, adaptadores de protocolo, ramais de barramento, entre outros.

Diferentes linguagens de programação podem ser usadas para codificar instruções para PLCs, sendo as mais populares o diagrama ladder e o texto estruturado. Um diagrama ladder, às vezes chamado de lógica ladder, é uma linguagem de programação visual que emula a abertura e fechamento de contatos e relés. O texto estruturado usa uma sintaxe semelhante às linguagens baseadas em C. Ele permite instruções mais complexas do que a escada; portanto, é geralmente usado em aplicações de controle mais complexas.

Figura 3. Um CLP Siemens SIMATIC S7-1500, um dos CLPs modernos mais utilizados. Imagem usada cortesia da Siemens

Cada PLC funciona executando ciclicamente três tarefas básicas em sequência:ler as entradas, executar o programa e escrever as saídas.

No início de cada ciclo, o PLC precisa atualizar o estado de todas as entradas físicas conectadas a ele, para que seja utilizado o estado correto. Em seguida, executa-se o programa pré-carregado, percorrendo as principais rotinas e sub-rotinas. Finalmente, as saídas físicas são atualizadas com base nos resultados da execução do programa. Isso é feito a cada ciclo do PLC, e o tempo de ciclo é uma das principais métricas que os programadores estão frequentemente tentando otimizar para aumentar o desempenho do sistema.

O que é uma RTU?

RTUs são unidades de controle baseadas em microprocessador projetadas para monitorar e controlar dispositivos de campo. Eles são usados principalmente em sistemas SCADA, provando a interface entre o controle SCADA e os processos físicos e seus sensores e instrumentação. Semelhante aos PLCs, os RTUs também consistem em CPU e módulos de entradas e saídas, bem como opções de comunicação e tradução de protocolo.

Figura 4. Uma RTU e E / S dentro de um gabinete. Imagem usada cortesia da AIR

Programar RTUs é geralmente muito mais simples do que programar PLCs. A maioria das UTRs são configuradas por meio de uma interface da web e não muito mais do que essa configuração é realizada. Embora as UTRs modernas sejam compatíveis, a maioria não foi projetada ou não oferece suporte a malhas de controle e lógicas complexas. Os tempos de ciclo são extremamente rápidos, normalmente na faixa de 1 milissegundo.

Comparando PLCs e RTUs

A começar pela programação, isso pode ser visto como uma vantagem ou desvantagem dependendo da situação. As UTRs, com sua interface simples, podem ser consideradas mais amigáveis ao usuário. Por outro lado, esta mesma interface é inflexível para um sistema de controle complexo e às vezes incompatível com a aplicação.

RTUs são geralmente maiores do que PLCs. Um dos motivos para isso são os recursos agregados que aumentam a durabilidade e a robustez do aparelho, que ocupam mais espaço. O mais proeminente de tais recursos é o gabinete, que é necessário para suportar condições ambientais adversas. Os PLCs são mais compactos em parte porque se destinam a indústrias e fábricas onde o espaço disponível normalmente não é abundante.

RTUs são, em média, mais caros do que PLCs devido aos requisitos de tamanho e durabilidade. Isso, no entanto, normalmente não é um fator decisivo na escolha de um tipo de dispositivo. Com PLCs construídos para ambientes industriais e RTUs para sistemas externos de longa distância, as considerações de custo vêm com a escala do projeto.

Geralmente, as UTRs são mais adequadas para monitoramento remoto, como serviços públicos e indústrias agrícolas. Enquanto isso, os PLCs são amplamente usados em todas as indústrias e provavelmente não serão substituídos em breve. Embora ambos os dispositivos tenham algumas semelhanças, eles são usados de maneiras diferentes.

Você usa mais RTUs ou PLCs em seu trabalho? Por quê?

Sistema de controle de automação

- As diferenças entre os despachantes aduaneiros do México e dos Estados Unidos

- PLCs, PACs e IPCs:Qual é a diferença?

- Quais são as diferenças entre manutenção e reparos?

- Qual é a diferença entre a Indústria 4.0 e a Indústria 5.0?

- As principais diferenças entre usinagem de 3 e 5 eixos

- Diferenças entre SCADA e HMI

- A diferença entre motores CC e CA

- Delaware:a mistura perfeita entre humanos e IA

- As diferenças entre o código G e o código M

- As diferenças entre fresamento CNC e torneamento CNC