A usinagem aeroespacial usa capacidade total de CAD/CAM/CAE CNC

A DMG Mori (Hoffman Estates, IL) fornece tecnologias de fabricação para OEMs aeroespaciais e oficinas de produção suportadas por um pacote de hardware, software e serviços de engenharia CAD/CAM/CNC da Siemens Industry Inc. (Elk Grove Village, IL) para usinagem aeroespacial. Parceira de longa data da Siemens, a DMG Mori constrói uma variedade de centros convencionais de corte de cavacos e usinagem ultrassônica.

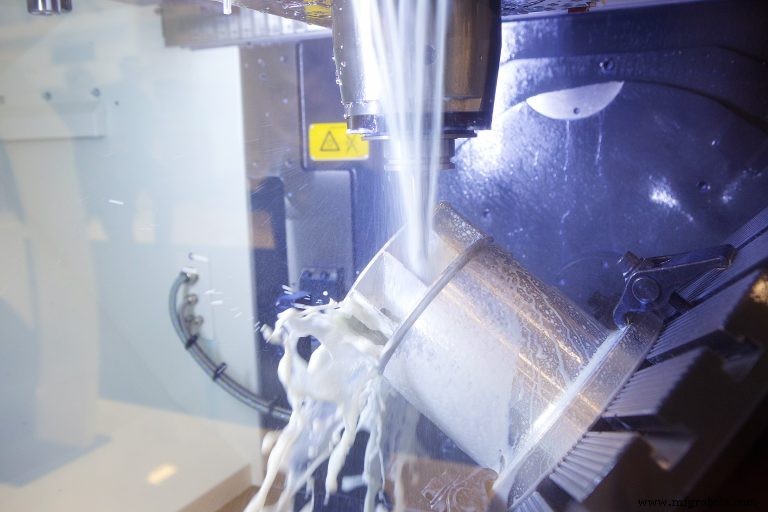

Para a indústria aeroespacial, muito cuidado e planejamento no processo de usinagem aeroespacial são necessários para alcançar as precisões desejadas e a eficiência geral da produção. Os componentes típicos produzidos incluem aqueles feitos de materiais leves, mas duros, como titânio e ligas relacionadas, bem como peças de alumínio, onde ocorrem volumes substanciais de remoção de material. Devido aos longos tempos de ciclo e outros altos custos de matéria-prima, a usinagem de tais componentes é um desafio.

Duas aplicações recentes ilustram como a DMG Mori conseguiu recorrer à Siemens para melhorar a produção de peças, incluindo a redução de protocolos de projeto para peça, tempo de usinagem aeroespacial, vida útil da ferramenta, acabamento superficial, precisão dimensional e eficiência geral da produção.

Em primeiro lugar, um componente de empuxo reverso para um motor a jato deveria ser feito de Ti Gal-4-V, um material frequentemente usado na indústria aeroespacial devido à sua rigidez elástica. A partir do arquivo CAD, a equipe Siemens PLM (gerenciamento do ciclo de vida do produto) executou o programa por meio de seu NX CAM com um recurso complementar VoluMill que calcula as taxas máximas de remoção de material. O recurso de eventos definidos pelo usuário (UDE) dentro do programa NX permite caixas de seleção para acionar referências de pós-processador para pressão do refrigerante, amplitude, configurações do gerador ultrassônico e muito mais. Isso evita a programação manual e, como resultado, reduz o tempo de transição do programa de dois dias para aproximadamente 30 minutos.

Uma vez que o programa estava pronto para o controle, os recursos do CNC Sinumerik 840D sl permitiram uma simulação mais simplificada do caminho de corte real. O recurso de compressor de configuração rápida 3D fornece um arquivo de dados paramétrico detalhado para todos os movimentos do caminho, eliminando colisões e garantindo o caminho da ferramenta ideal, em conjunto com o kernel NC e o PLC na máquina-ferramenta.

Como Randy Pearson, gerente do centro de aplicações técnicas da Siemens observou:“Esse recurso é uma grande economia de tempo para nosso cliente, pois a esfera de teste e o apalpador no mecanismo do fuso podem ser executados em qualquer ponto do ciclo, testando a cinemática real da máquina em a qualquer momento. O procedimento também pode ser automatizado para ser executado na mesa em intervalos de tempo prescritos.”

O recurso de usinagem de alta velocidade é destacado pelo Ciclo 800, uma transformação de plano estático que permite que uma máquina de cinco eixos defina um plano de trabalho girado no espaço. É comumente conhecido na indústria como programação 3+2. O ciclo converte o ponto zero real da peça e os corretores da ferramenta para se referir à superfície girada. De notar aqui, o ciclo acomoda a cinemática particular da máquina e posiciona os eixos físicos normais ao plano de trabalho. Isso é referenciado como TRAORI ou orientação de transformação.

Enquanto isso, a interface de usuário do Sinumerik CNC Operate na máquina permite que o operador execute funções integradas de gerenciamento de ferramentas e gerenciamento de informações, todas transportáveis em uma conexão USB ou de rede.

Na simulação, o carregamento e a fixação da peça são realizados virtualmente no NX CAM, que também calcula uma carga de cavacos consistente, fundamental nessas grandes aplicações de remoção de material. A simulação verifica ainda mais o comprimento da ferramenta em cada seção de corte e o programa é finalizado para que a máquina inicie. É literalmente como trabalhar com um “Gêmeo Digital” da máquina.

Durante a produção, esse processo resultou em uma melhoria de 2,25 vezes na vida útil da ferramenta neste material muito duro, de acordo com Luke Ivaska, gerente nacional de produtos da DMG Mori. “Com a combinação do NX CAM, além do Sinumerik 840D sl na máquina e tudo o que ele podia fazer, tivemos alguns desafios iniciais, pois a maioria dos programas de software são pacotes CAM criados especificamente para permitir o uso rápido e fácil por qualquer pessoa. No entanto, eles têm limitações significativas, pois o software orienta o caminho da ferramenta e o operador tem muito pouco controle. Com o NX CAM e o Sinumerik, temos muito mais informações sobre a criação do percurso. Ainda não encontrei um problema que não consegui resolver com o NX.” Como resultado, a peça acabada é executada em 4½ horas com uma melhoria no acabamento da superfície de 62,5 Ra para 35 Ra, devido ao ator ultrassônico.

No segundo exemplo, um centro de usinagem de cinco eixos de corte de cavacos convencional, o DMU 50 de nível básico é utilizado para cortar um bloco de 7″ (177,8 mm) de diâmetro × 2″ (50,8 mm) de altura de alumínio 6061 em um ventilador do rotor para a indústria aeroespacial, com mais de 90% de remoção de material alcançada. O mesmo software NX CAM iniciou essa cadeia de processos, com o benefício inicial de economia de tempo considerável na configuração de cinco eixos e simulação e verificação abrangentes de código G em um único sistema.

Devido à estrutura de pás deste componente do ventilador do rotor, apenas uma folga de 0,5 entre a peça e o porta-ferramenta foi permitida durante a usinagem. A simulação com o NX CAM evitou a colisão de ferramenta e peça. A engenharia da DMG Mori procurou outro parceiro de ferramentas de longa data, a Haimer, e seu suporte de linha fina para fornecer uma solução viável para esta aplicação. Enquanto isso, o eixo da ferramenta interpolada e as vistas de seção foram executadas no NX CAM para verificar a operação da ferramenta no espaço de trabalho apertado.

No Sinumerik 840D sl, o mesmo recurso de compressor de ajuste rápido 3D garantiu o caminho da ferramenta adequado, enquanto a configuração de usinagem de alta velocidade e o Ciclo 800 foram novamente utilizados para este projeto. O Sinumerik Operate, a interface gráfica do usuário do CNC, oferece ao operador do usuário final e ao pessoal de engenharia de fabricação acesso às condições de produção, incluindo todos os dados de desbaste e acabamento em texto simples, além de todos os dados de orientação de transformação de cinco eixos registrados para reinicialização após qualquer interrupção e reinicialização manual .

A operação aerodinâmica variável da máquina-ferramenta combina com um vetor interpolado para produzir um acabamento mais suave ao usinar superfícies da lâmina em um único caminho da ferramenta. A máquina faz a transição da usinagem quadrada para a redonda e, em seguida, os caminhos angulares extremos necessários para usinar com precisão as partes internas da lâmina. A porção de aleta de lâmina única do programa foi capturada automaticamente, para que um programa de passo e repetição pudesse ser construído.

A simulação de cada trajetória de corte da aleta da lâmina foi feita tanto no programa NX CAM quanto no CNC. Este programa vetorizado é transportável para qualquer máquina com resultados comparáveis, de acordo com Randy Pearson e Matthias Leinberger, diretor de desenvolvimento de negócios de PLM da Siemens, que comentou:“Exatamente porque a cinemática da máquina é conhecida, este programa, uma vez criado, pode ser transferido para várias máquinas dentro da mesma instalação ou operadas por lojas em todo o mundo, todas ligadas pelo controle. Há total continuidade entre as operações, o protocolo de captura de dados e o feedback recebido para análise da produção.”

Ambos os projetos foram realizados usando o novo CELOS a bordo das máquinas DMG Mori. CELOS facilita a interação entre operador e máquina nestas aplicações. Possui vários aplicativos para permitir a chamada instantânea de condições reais, comparação completa de dados por meio de um link para produtos CAD e CAM, além de interface completa com o sistema ERP da empresa cliente para registro e análise, com ajuste remoto no processo. No caso desses clientes aeroespaciais, também é fornecida comunicação interativa com uma rede global de produção.

Sistema de controle de automação

- para economizar dinheiro em peças de máquinas CNC

- Quais são os usos das máquinas CNC

- Componentes do CAM e seu papel na usinagem CNC

- Usinagem CNC:Definição e Tipos de Máquina CNC

- Diferentes tipos de usinagem CNC

- 3 mudanças de mentalidade para usinagem CNC sem luz

- Como a IA e o aprendizado de máquina afetam a usinagem CNC

- Vantagens e limitações da usinagem CNC

- As vantagens da usinagem CNC de 5 eixos

- Então, o que é usinagem CNC de 5 eixos?