Nas trincheiras robóticas

Contos de fabricantes que implementaram a automação:por que eles fizeram isso, quais foram os resultados e conselhos para outras pessoas que estão considerando um novo droide

Comprar uma nova caminhonete? Que tal um substituto para aquele motor de pesca cansado, ou tentar decidir se o restaurante tailandês que abriu no mês passado é bom? Nessas e em inúmeras outras situações de compra, o melhor conselho é muitas vezes falar com clientes que compraram esses produtos ou jantaram naquela culinária questionável. Quais foram suas experiências? Eles receberam um bom serviço e o produto atendeu às suas necessidades? Talvez o mais importante, eles comprariam novamente?

O mesmo vale para os robôs. Especialmente robôs. Isso porque, dada a contínua escassez de mão de obra e o ressurgimento esperançoso de esforços de relocalização nos EUA e em outros lugares, a automação robótica é fundamental para o crescimento e o aumento da eficiência da indústria manufatureira. Em nenhum lugar isso é mais verdadeiro do que com pequenas empresas como a MT Solar Co. de Charlo, Mont., onde o proprietário e presidente Travis Jordan enfrentou um rápido crescimento desde a fundação da empresa. Jordan recentemente se voltou para robôs colaborativos (cobots) como uma solução. Como se viu, sua decisão foi um divisor de águas.

“Começamos a fazer manufatura e fabricação em geral há cerca de 12 anos, depois migramos para a indústria solar no final de 2014 com o lançamento de nossa primeira linha de produtos principal”, disse Jordan. “Investimos em uma mesa de plasma CNC pouco antes disso, então nosso fluxo de trabalho envolvia o corte automatizado das peças individuais e depois soldá-las manualmente. Essa abordagem funcionou bem até alguns anos atrás, quando o mercado solar realmente começou a decolar e tivemos que acelerar rapidamente. Mas, como a maioria das lojas hoje em dia, lutamos para encontrar mão de obra qualificada. Decidimos olhar para a robótica como uma forma de aumentar o rendimento em alguns de nossos trabalhos de soldagem repetidos.”

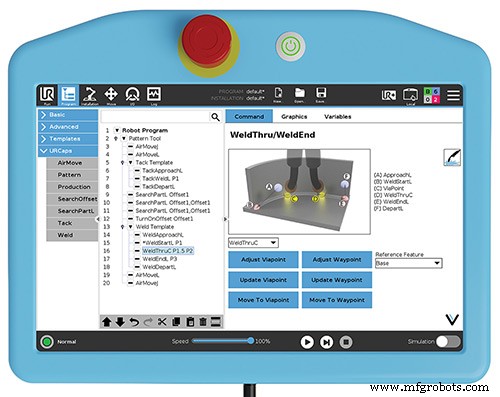

Apesar de seu rápido crescimento e demanda vertiginosa, Jordan é rápido em apontar que sua equipe de produção está focada nos princípios de manufatura Lean e, portanto, faz seus sistemas de montagem personalizáveis em pequenos tamanhos de lote em uma base just-in-time. Sua busca por uma solução escalável e flexível acabou levando-o à Universal Robots USA Inc. (UR), com sede em Ann Arbor, Michigan, onde ele encontrou um sistema capaz de atender às necessidades de baixo volume e alto mix da empresa. A ferramenta de soldagem Cobot do parceiro da UR Vectis Automation em Loveland, Colorado, está equipada com um cobot UR10e, um pingente integrado e software de “programação DIY” e é conectada a uma mesa de fixação modular portátil com fonte de alimentação integrada da Rhino Cart.

Jordan disse que chutou os pneus em vários sistemas de alta qualidade durante a pesquisa, mas a maioria foi voltada para volumes de produção mais altos, não para as dúzias de peças e lotes menores que a MT Solar precisava processar, geralmente de hora em hora. A maioria também exigia gaiolas de segurança, uma despesa que Jordan queria evitar, se possível. “Nossas necessidades de fixação também são muito mais simples do que seriam com um robô convencional”, disse ele. “Se uma peça não se encaixa e requer soldagem manual, alguém pode simplesmente pular lá e fazer isso na mesma mesa, depois deixar o cobot voltar ao trabalho. Isso não é possível quando você está lidando com todos os tipos de plataformas giratórias de proteção e giratórias, como você vê na maioria das células de soldagem automatizadas.”

Talvez seu único arrependimento seja não ter comprado dois deles. “Ainda este ano, planejamos trazer outro cobot para que possamos dedicar um à configuração e programação e um segundo à produção”, disse Jordan. “Isso nos permitirá alcançar um fluxo contínuo, conforme necessário em um ambiente Lean.”

Quartos apertados

Steve Dillon compartilha uma história de sucesso de cobot semelhante, embora com uma lógica completamente diferente. Vice-presidente da CDP Diamond Products em Livonia, Michigan, ele está entre a terceira geração de fabricantes de ferramentas da família Dillon. Mas quando ele propôs a seus irmãos que eles investissem em robôs para manter suas oito máquinas FANUC wire EDM (WEDM) funcionando 24 horas por dia, eles ficaram céticos, mas concordaram em tentar.

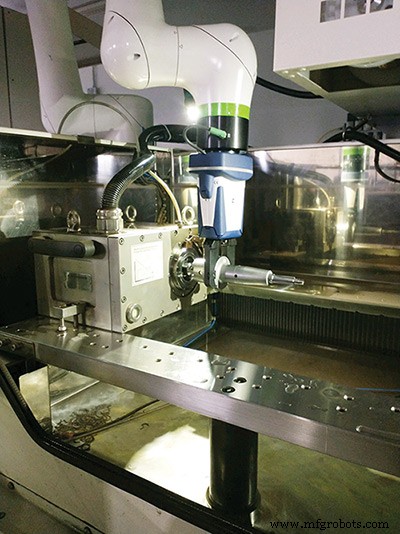

Como o próprio nome sugere, a CDP Diamond Products projeta e fabrica uma ampla gama de ferramentas de corte diamantadas personalizadas. Uma etapa do processo envolve carregar a ferramenta soldada em uma mesa rotativa e cortar o perfil desejado em cada canal, uma operação que normalmente requer cerca de três horas. Para maximizar o tempo de atividade da máquina e aumentar o rendimento, Dillon equipou a maioria dos WEDMs com um par de mesas rotativas, mas isso lhe deu apenas seis horas de usinagem autônoma. Ele procurou o seu distribuidor FANUC, Methods Machine Tools Inc. em Sudbury, Massachusetts, para aconselhamento.

“No começo, eles sugeriram mais mesas rotativas, mas essas coisas são muito caras, e eu sabia que provavelmente conseguiria um robô pelo mesmo preço”, disse Dillon. “O problema era o espaço. Construí salas com temperatura controlada ao redor das máquinas de arame para maximizar a precisão das peças, e isso significava que não havia espaço para guardas, gaiolas e tudo mais. Felizmente, a FANUC tinha acabado de apresentar sua série de robôs colaborativos na mesma época.”

Semelhante à solução de soldagem da MT Solar, a Methods forneceu à CDP Diamond Products um suporte móvel contendo bolsos para duas dúzias de porta-ferramentas HSK 63. Para isso, eles anexaram um robô colaborativo FANUC CRX, que tem alcance de braço suficiente para atender duas máquinas. Dependendo da combinação de ferramentas, Dillon e sua equipe agora podem executar dois ou mais turnos completamente autônomos e, se um operador precisar intervir e trabalhar em uma das máquinas, a outra pode continuar como estava.

“É tão difícil encontrar pessoas que, quando meu filho estava no ensino médio, eu pedia para ele vir à noite para alimentar as máquinas”, disse Dillon. “Outro dia, ele ligou da faculdade, perguntando se tínhamos algum trabalho para ele. Eu tive que dizer a ele:‘Desculpe, filho. Você foi substituído por um robô. Agora vá estudar.'”

Partida da gaiola

Ron Douglas, proprietário e presidente da Associated MetalCast LLC de Oxford, Alabama, não tem problemas com gaiolas. Sua empresa instalou um robô FANUC em um de seus tornos CNC Okuma Genos L300 há vários anos e Douglas desde então se tornou um crente firme na automação. A empresa agora tem três dessas células e planeja implementar mais duas durante o verão. Como esses são os chamados “robôs industriais” e não são colaborativos, as gaiolas são necessárias para manter os humanos seguros, embora uma célula use apenas uma cortina de luz. Independentemente disso, todos são encarregados de carregar e descarregar peças, limpá-las nas estações de lavagem das células e, em um caso, realizar 100% de inspeção em uma CMM integrada.

A MetalCast associada não funde ou forja peças. Douglas fundou a empresa em 1998 e escolheu seu nome devido a uma estreita associação com fundições em todo o país. Oferece usinagem de precisão, pintura, tratamento térmico, montagem e outros processos de valor agregado para uma variedade de indústrias, incluindo agricultura, equipamentos pesados e infraestrutura. E embora muitas de suas peças acabadas comecem como peças fundidas ou forjadas, a Associated MetalCast e seus 96 funcionários também usinam uma grande quantidade de barras e chapas, fornecendo aos seus clientes uma solução de fabricação de “fonte única”.

Quando perguntado por que ele começou a automatizar, a resposta de Douglas não foi surpreendente. “Dados nossos desafios para encontrar mão de obra qualificada aqui no Alabama, a automação continuará sendo uma parte muito importante do nosso futuro. Isso não apenas aumenta a eficiência, o rendimento e a consistência das peças, mas também libera nossos funcionários para se envolverem em tarefas mais interessantes do que a manutenção de máquinas. Tudo isso é muito importante no mundo da usinagem de hoje.”

Ele observou outro ponto importante, que é envolver os membros da equipe ao iniciar qualquer projeto de automação. “Surpreendentemente, isso foi bastante desafiador no começo”, disse Douglas. “Eu lutei para conseguir a adesão do pessoal de engenharia e produção porque era algo novo para eles e completamente fora de seu escopo. Mas quando eles começaram a ver os resultados e perceberam que a automação era o passo certo para a empresa, eles a apoiaram. Entre o suporte deles e o de nosso integrador de robótica, o lançamento foi muito bem-sucedido.”

Rompendo com a tradição

Duane Manth, gerente geral da Manth Manufacturing Co., Tonawanda, N.Y., tem uma longa história com robôs. Nas últimas duas décadas, ele investiu em várias formas de automação, incluindo vários tornos CNC estilo gang Wasino com carregadores de pórtico integrados que ele usou para alguns dos componentes de maior volume da oficina. E embora essas máquinas tenham feito um bom trabalho para ele, ele queria um robô que fosse mais flexível do que esses pórticos de dois e três eixos e que pudesse ser usado em uma configuração celular que inclui trabalhadores humanos.

“Ao longo de nossa história de 40 anos, sempre tentamos nos tornar mais competitivos e, quando apropriado, a automação desempenhou um papel nisso”, disse Manth. “Então, quando meu gerente de fabricação Mike Rex e eu começamos a falar sobre o aumento da produtividade em uma de nossas células de produção manual, aconteceu que o vendedor da Absolute Machine Tools parou alguns dias antes e deixou um folheto para o OB7 . Alguém colocou na minha mesa, e eu continuei lendo e olhando para o preço e logo liguei para ele e disse:'Conte-me mais sobre isso.' ”

O OB7 é um robô colaborativo da Productive Robotics Inc., um spin-off da ZBE Inc. com sede em Carpinteria, Califórnia, que constrói sistemas de câmeras robóticas para a indústria cinematográfica. Manth não se importava como a empresa de 12 anos começou - tudo o que importava era reduzir os custos de mão de obra em sua célula de usinagem de três pessoas. Ele comprou dois OB7s e os usou para cuidar dos tornos CNC da célula, deixando uma pessoa para trás para operar o moedor cilíndrico e ficar de olho nos cobots.

A solução foi tão eficaz que a Rex logo procurou outras aplicações OB7, eventualmente colocando-as para trabalhar operando máquinas de brunir e brochar. “Também temos um OB7 alimentando um moedor cilíndrico em outra célula, o que liberou um dos operadores para trabalhar em outras coisas”, disse Manth. “Eles têm sido um grande sucesso.”

O esforço contínuo dele e de sua equipe por maior eficiência foi o que levou à aquisição da Manth Manufacturing no final do ano passado por seu maior cliente, Dynabrade USA de Clarence, N.Y. “Acreditamos firmemente que a automação é o futuro da fabricação, e é por isso que continuaremos nas capacidades da Manth enquanto, ao mesmo tempo, trabalhamos em nossa própria oferta de automação”, disse o presidente da empresa, Mike Buffamonti. “A Dynabrade vê muitas oportunidades para remoção de material robótico e condicionamento de superfície, por isso começou a trabalhar com vários fabricantes de cobots para fornecer soluções de prova de conceito para nossos clientes. Estamos muito empolgados com este próximo passo em nossa evolução.”

Definindo prioridades

Nada disso é uma surpresa para Douglas Bingham, diretor sênior de tecnologia de fabricação das instalações da Honeywell International Inc. em Phoenix. Com cinco divisões, mais de 100.000 funcionários em todo o mundo e US$ 34 bilhões em vendas no ano passado, o fabricante com sede em Charlotte, Carolina do Norte, tem ampla experiência com automação. Seja em linhas de detectores de fumaça automatizados em Trieste, Itália, ou células de soldagem robótica em Mexicali, México, esta empresa Fortune 100 implantou tecnologia de automação em centenas de locais de fabricação.

O que está faltando, disse Bingham, é uma estratégia abrangente e corporativa. “Cada site assumiu ao longo dos anos a responsabilidade de automatizar o que quer que visse fornecer um retorno razoável sobre o investimento. E embora isso tenha trazido bons resultados na maioria dos casos, também pode ser muito mais eficiente e econômico. É por isso que formamos a equipe do Centro de Excelência em Automação (COE), que inclui um líder de automação dedicado de cada negócio.

Em vez de reinventar a roda toda vez que uma nova fábrica é inaugurada ou um produto é lançado, Bingham e seus colegas trabalharão para padronizar as soluções de automação da empresa. Ele avaliará as operações em locais-chave, identificará quais tecnologias ou processos de fabricação são os corretos para automatizar, definirá benchmarks e desenvolverá soluções modulares e, em seguida, dimensionará essas soluções para as áreas onde elas trarão o maior benefício.

Para este fim, Bingham falou recentemente em uma reunião de quase 200 empresas de integração. Ele descreveu o projeto e as prioridades de automação de seu grupo – soldagem, manutenção de máquinas, rebarbação e inspeção entre elas – e ofereceu a seguinte declaração de missão:“Implantar tecnologias de automação inteligente em processos-chave em nosso núcleo para criar operações previsíveis, resilientes e eficientes .”

Ele então sugeriu que sua experiência externa seria necessária se a Honeywell completasse essa missão e os convidou a compartilhar quaisquer ideias que pudessem ter. “Sabíamos que era importante nos envolvermos com esses e outros especialistas desde o início para criar as soluções certas da melhor maneira possível e, em seguida, padronizá-las”, disse Bingham.

Essa padronização é crucial, acrescentou, assim como declarações detalhadas de trabalho e simulações precisas de quaisquer soluções propostas. “Isso não é algo que sempre pediríamos em projetos de automação anteriores. Agora é uma obrigação. Queremos ver como a célula funcionará antes de realmente fazermos um pedido de compra para ela. Com isso vem a exigência de usar apenas hardware pré-aprovado – marcas específicas de PLC e robôs, por exemplo – e o desenvolvimento de módulos padronizados que podemos copiar e colar em nossas diferentes instalações. Isso ajudará a eliminar o pot-pourri de equipamentos que você vê atualmente em algumas de nossas fábricas, além de tornar a automação mais fácil e econômica de implantar. Acabamos de iniciar este projeto no ano passado, mas devo dizer que vemos muitas oportunidades à nossa frente.”

Sistema de controle de automação

- A pergunta de manutenção do contrato - Parte 2

- O lado não técnico da confiabilidade

- A Importância de Gerenciar o Fluxo de Trabalho de Soldagem Robótica

- As vantagens das pistolas de soldagem robóticas através do braço

- Por que devemos ser honestos com os clientes?

- Engenharia do fluxo de luz

- Qual é o trabalho de um operador de máquina?

- O braço robótico industrial - um boom de fabricação

- O futuro do café:uma barra de café robótica

- Usinagem robótica:a próxima dimensão