Percepções desequilibradas

Ferramentas balanceadas aumentam a produtividade? O efeito do desequilíbrio é uma das teorias físicas mais simples para qualquer um visualizar. Considere o que acontece quando você tem muitas toalhas molhadas em um lado da sua máquina de lavar enquanto ela gira. Ou como seria seu passeio se você não tivesse rodas balanceadas em seu carro.

Esses cenários são fáceis de imaginar, mas o efeito do desequilíbrio não é tão evidente quando se trata de porta-ferramentas para aplicações de fresamento devido a vários mal-entendidos que persistem há anos na indústria de fabricação de moldes. Além disso, os benefícios de balancear conjuntos de porta-ferramentas em todas as velocidades são muitas vezes simplesmente ignorados.

Uma retrospectiva equilibrada

Foi a indústria de fabricação de moldes que identificou pela primeira vez a importância de executar conjuntos de porta-ferramentas verdadeiramente balanceados. Um conjunto de porta-ferramentas é composto de porta-ferramentas, ferramenta de corte, pino de puxar se necessário, porca, pinça, etc. uma erupção de falhas do fuso. Os fusos menos maciços nessas máquinas de alta velocidade e o desbalanceamento extremo da maioria dos porta-ferramentas que estavam sendo usados tornavam o problema a ser resolvido.

No início dos anos 90, não havia nenhuma máquina conhecida no mercado projetada especificamente para equilibrar com precisão o conjunto do porta-ferramentas. Conseqüentemente, as empresas de ponta que tentavam ficar à frente da curva tecnológica compraram máquinas de balancear projetadas para balancear peças como rotores, rodas, virabrequins, turbinas, etc. - não porta-ferramentas. No entanto, essas máquinas de balancear na verdade estavam desbalanceando os conjuntos, então os clientes não viam uma diferença notável ao usinar com seus porta-ferramentas “balanceados”.

No final dos anos 90, uma máquina de balancear que realmente equilibrava os conjuntos de porta-ferramentas finalmente chegou ao mercado. Além disso, outros avanços de balanceamento introduzidos nessa época incluíam porta-ferramentas mais finos e “pré-balanceados”, bem como sistemas de porta-ferramentas que fornecem repetibilidade de balanceamento mais consistente ao trocar as ferramentas de corte (ou seja, porta-ferramentas com ajuste por contração). Essa combinação de desenvolvimentos permitiu que os fabricantes de moldes acelerassem e otimizassem o uso das mais novas tecnologias de alta velocidade e produzissem moldes com acabamentos mais finos, resultando em trabalhos de polimento e/ou EDM bastante reduzidos.

Embora a indústria de moldes tenha identificado a necessidade de usar porta-ferramentas balanceados para suas aplicações de alta velocidade há duas décadas, a indústria ainda está um pouco confusa sobre a importância de executar montagens verdadeiramente balanceadas.

Um equívoco sobre o balanceamento de porta-ferramentas é a percepção de que apenas o uso de um porta-ferramentas pré-balanceado é suficiente. Embora o uso desses porta-ferramentas pré-balanceados seja altamente recomendado, ele não garante a utilização total da máquina-ferramenta. Após a troca das ferramentas de corte, a medição do desequilíbrio de um conjunto porta-ferramentas é essencial para realizar plenamente o potencial máximo de todas as máquinas-ferramenta em uma oficina. Máquinas com rpm ainda mais lentas (aquelas que funcionam a 8.000 rpm) podem ser usadas em todo o seu potencial se estiverem usando conjuntos de porta-ferramentas balanceados. Conjuntos de porta-ferramentas bem balanceados oferecem muitas vantagens, incluindo maior produtividade, segurança e longa vida útil da ferramenta de corte e do fuso. Somente quando o conjunto do porta-ferramentas demonstra uma concentricidade e equilíbrio precisos, as condições ideais de corte podem ser utilizadas. Nesse caso, a regra geral é:muito equilíbrio é melhor do que insuficiente.

O que acontece com os titulares desbalanceados já na planta? Embora na prática seja impossível evitar a mistura de suportes balanceados e desbalanceados, lembre-se de que um único processo de usinagem com um suporte desbalanceado em alta velocidade de rotação pode desfazer a precisão de usinagem necessária e danificar o fuso. Por isso, os porta-ferramentas devem ser balanceados, preferencialmente na própria planta. Caso contrário, é aconselhável tornar o balanceamento do porta-ferramentas uma parte do recebimento de mercadorias e controle de qualidade. Vamos ser sinceros, como você sabe em que condições estão seus conjuntos de porta-ferramentas, a menos que você tenha uma máquina para verificá-los?

Causas e consequências do desequilíbrio

O desequilíbrio é causado pela distribuição desigual do peso durante a rotação, o que cria forças centrífugas que aumentam ao quadrado com a velocidade de rotação. Isso significa que, se o desbalanceamento for o mesmo, o fuso cria uma força centrífuga 25 vezes maior na rotação de 10.000 rpm do que na rotação de 2.000 rpm. Como resultado, um desequilíbrio nos conjuntos de porta-ferramentas tem um efeito negativo particularmente perceptível na usinagem de alta velocidade, ferramentas pesadas ou ferramentas de corte com geometrias complexas.

A principal consequência do desequilíbrio é essa força centrífuga que sobrecarrega os rolamentos do fuso, o que pode reduzir a vida útil do fuso pela metade. Por isso, o uso de ferramentas balanceadas é sempre recomendado; caso contrário, as garantias do fuso são inexistentes ou limitadas.

Outra consequência é a vibração que é criada quando a direção efetiva da força centrífuga muda à medida que o fuso gira. Essas vibrações são transferidas por toda a máquina e ferramenta de corte, reduzindo a vida útil da ferramenta de corte. Foi relatado que a vida útil da ferramenta de um conjunto de porta-ferramentas desbalanceado é reduzida em 10%, em média, o que resulta em aumentos nos custos das ferramentas de corte. Essas vibrações não são apenas prejudiciais ao fuso e à ferramenta de corte; eles também prejudicam a confiabilidade de todo o processo e são transferidos para o resultado da usinagem. As vibrações criam marcas de vibração que precisam ser removidas por usinagem fina adicional ou trabalho manual.

Para atingir o nível correto de confiabilidade do processo e alcançar os resultados finais exigidos, as vibrações devem ser reduzidas. Um método para fazer isso requer a redução da velocidade do fuso, taxa de avanço e profundidade de corte. Isso pode levar a um corte mais suave, mas também diminui as taxas de remoção de metal e a produtividade.

Intel de investimento

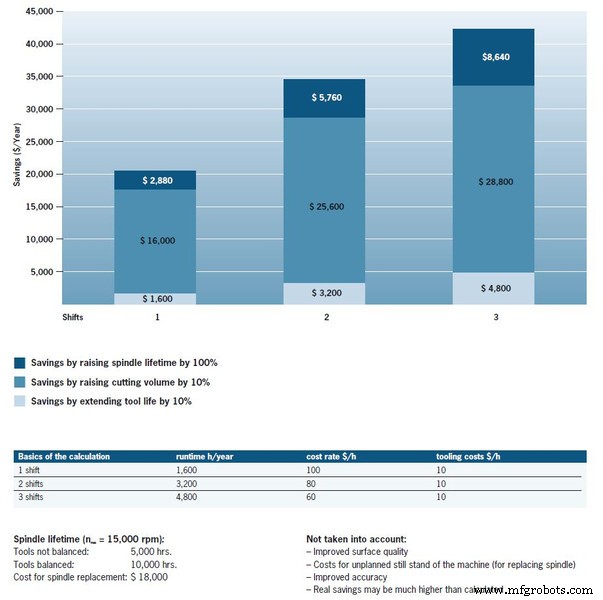

O problema com a redução das taxas de remoção de metal e produtividade fica claro após uma análise simples:um centro de usinagem custa US$ 100 por hora para operar (operação em um turno, 1.600 horas de operação por ano). Com um aumento de 10% no tempo de remoção de metal, você economiza US$ 10 por hora, o que equivale a US$ 16.000 por ano.

Outro benefício de um conjunto de porta-ferramentas balanceado é o aumento da vida útil do fuso, que é fundamental para economia de custos e confiabilidade da máquina. Ele permite que a substituição do fuso seja planejada, eliminando o tempo de inatividade não planejado da máquina. Um sistema verdadeiramente equilibrado pode gerar economias de mais de US$ 20.000 por ano, por máquina. E isso nem inclui economias adicionais que podem ser obtidas com a melhoria da qualidade da superfície da peça, maior precisão do tamanho e menos paradas ou paradas de máquina.

Esses números colocam em perspectiva a objeção sobre o custo de uma máquina de balancear. Pode-se argumentar que um investimento só é caro quando não se paga de forma alguma ou com rapidez suficiente. Os cálculos mencionados acima mostram que uma máquina de balancear pode, de fato, se pagar muito rapidamente. Tenha em mente que um único processo de usinagem com um suporte desbalanceado em alta velocidade de rotação pode desfazer a precisão de usinagem necessária e danificar o fuso. Considere que a substituição do fuso por si só pode custar mais do que uma máquina de balancear.

Testes de medição

A medição do equilíbrio de um conjunto porta-ferramentas é necessária para garantir um processo de usinagem consistente. Normalmente, ao usar um conjunto verdadeiramente balanceado, nenhum balanceamento fino adicional é necessário após a adição de uma ferramenta de corte, especialmente em mandris de ajuste retrátil.

Os porta-ferramentas bem balanceados são um passo na direção certa. No entanto, que efeitos as ferramentas de corte ou fresas de facear têm no desequilíbrio total da montagem? Para responder a esta pergunta, vamos rever este teste de medição simples:

As medições foram realizadas em uma máquina de balanceamento dinâmico de ferramentas com um mandril Weldon, um mandril de pinça e um mandril de ajuste termorretrátil, juntamente com uma fresa de facear. Todos são produtos finamente balanceados com um diâmetro de eixo de 20 mm na versão curta. Os requisitos de medição foram de equilíbrio G =2,5 na velocidade de rotação operacional de 25.000 rpm/processo de medição um plano (estático). Inicialmente, foi medido o desbalanceamento em quatro tipos diferentes de porta-ferramentas (ou seja, sem ferramentas de corte). Como esperado, o desequilíbrio dos titulares estava constantemente dentro dos limites de tolerância. Medições subsequentes com ferramentas de corte nesses suportes finamente balanceados mostraram claros desbalanceamentos, especialmente para ferramentas com planos de fixação, que são amplamente utilizados hoje.

Nenhum desbalanceamento apreciável foi encontrado em montagens que seguram ferramentas com eixos cilíndricos e com geometria simétrica da ferramenta em mandris retráteis e pinças. Os valores medidos foram de 0,8 ou 1,3 gramas milímetros (gmm). Ferramentas com eixos cilíndricos e arestas de corte simétricas apresentam apenas um pequeno desbalanceamento. Os mandris termorretráteis não possuem partes móveis e fixam a ferramenta centralmente, e aqui também quase não há desequilíbrio adicional. Com o porta-ferramentas de pinça, a porca de fixação pode representar um problema porque é construída de forma assimétrica, mas por esse motivo as próprias porcas são especialmente balanceadas.

Em contraste, as ferramentas com planos de fixação não foram capazes de atender aos requisitos de balanceamento. Mesmo com o porta-ferramentas Weldon, foi medido um desbalanceamento real de 5,5 gmm, o que corresponde a uma classificação de balanceamento de G8. Em uma base puramente matemática, isso só permite uma velocidade máxima de rotação de 7.600 rpm. Com mandris de pinça, uma classificação de equilíbrio tão alta quanto G29 foi determinada para esta ferramenta de corte com um plano de fixação e para mandris retráteis foi G38. Isso corresponde a velocidades máximas de rotação de 2.700 rpm e 1.600 rpm, respectivamente.

Mesmo os mandris retráteis e pinças finamente balanceados tornam-se consideravelmente desbalanceados quando combinados com ferramentas assimétricas ou ferramentas com flats de fixação Weldon. Para trabalhar com eficiência e precisão na usinagem, essas ferramentas devem ser rebalanceadas após cada troca de ferramenta.

As medições da fresa de facear produziram resultados semelhantes. Com as ferramentas de pastilha em operação, foi determinado um desbalanceamento de 20,3 gmm, o que corresponde a uma classificação de balanceamento de G23. Isso ocorre porque as fresas com pastilhas de faceamento têm peças que são fixadas e não necessariamente estão sempre localizadas no mesmo lugar. O cabeçote de fresamento tem uma grande tolerância devido à composição de seu conjunto (ou seja, pinos com furos e encaixe de folga), de modo que a posição da ferramenta não está 100% definida.

Esses testes mostram que o balanceamento mútuo ou ferramenta de corte e suporte são essenciais. Mesmo com ferramentas de alta qualidade, um balanceamento fino é importante para a montagem total da ferramenta.

Equilíbrio facilitado

Ainda existem reservas sobre o balanceamento, mas com a máquina de balanceamento correta e software orientado à prática, deve ser rápido e fácil de alcançar. Em poucas palavras, o operador coloca o suporte na máquina e seleciona os requisitos apropriados no menu e, em seguida, a máquina orienta o usuário pelas etapas restantes.

Qualquer trabalhador familiarizado com porta-ferramentas deve ser capaz de operar uma máquina de balancear adequadamente projetada sem treinamento extensivo. O conhecimento especializado deve residir na máquina, na qual os dados necessários sobre cada ferramenta já foram inseridos e armazenados, economizando tempo e evitando erros. Precauções de segurança adicionais podem ser fornecidas através da administração do usuário. Por exemplo, você pode limitar os direitos de compilar ou alterar os dados da ferramenta para o pessoal designado. Outros usuários só têm acesso às ferramentas armazenadas, podendo então proceder ao balanceamento de acordo com os requisitos definidos.

O processo de balanceamento é amplamente automatizado no qual o porta-ferramentas é fixado no fuso de balanceamento e colocado em rotação, então as medições são feitas. Sensores de força no fuso de balanceamento medem as forças centrífugas causadas por desbalanceamentos. O software então avalia as medições e mostra ao operador quanto material deve ser removido ou adicionado, ou onde deslocar o peso para compensar o desequilíbrio.

As máquinas de balanceamento também oferecem várias outras opções que o usuário pode empregar para remover o desequilíbrio. Por exemplo, como alternativa à perfuração do material, parafusos ou anéis de balanceamento podem aumentar o peso. Com esta tática, dois anéis que se encaixam e possuem um desbalanceamento definido são fixados em uma porção cilíndrica do porta-ferramentas para compensar os desbalanceamentos. O software fornece então o ângulo exato para o qual os anéis devem ser girados. Um laser de linha disponível mostra a posição de rotação diretamente na máquina.

A medição leva no máximo um minuto, e se você trabalha com anéis ou parafusos de balanceamento, todo o processo pode ser concluído em dois minutos. Se você tiver que recorrer a uma broca no porta-ferramentas para nivelar a massa, pode demorar um pouco mais.

Uma percepção mais clara

Os avanços nas tecnologias de balanceamento tornaram o balanceamento de um conjunto de porta-ferramentas rápido, simples e preciso, permitindo que você realmente obtenha o máximo de suas máquinas-ferramentas. Você só precisa se lembrar da física básica relativa ao equilíbrio e depois aplicá-la ao processo de equilíbrio. Então todos os equívocos devem desaparecer.

Anteriormente apresentado em Haimer-USA.com.

Compre balanceadores de porta-ferramentas da Haimer-USA no MSCDirect.com.

Tecnologia industrial

- O que é uma ferramenta de perfuração?

- Acelerando para o sucesso

- Classificações de aço para ferramentas

- Quando atualizar seus toques

- Torneio reinventado com PrimeTurning

- Suporte de ferramenta de torno CNC:tudo o que você precisa saber

- Uma revisão dos tipos de porta-ferramentas CNC

- Carrinho porta-ferramentas CNC oferece grande mobilidade

- O rack porta-ferramentas CNC armazena vários porta-ferramentas

- Clique em Alterar porta-ferramenta para alteração de inserção rápida