Adicionar recursos moldados por injeção à sua peça

A moldagem por injeção envolve a criação de um molde preciso que consiste em um núcleo e uma cavidade e a injeção de plástico fundido no ferramental. Uma vez resfriado, a placa ejetora da injetora se encaixará, liberando a peça do seu molde.

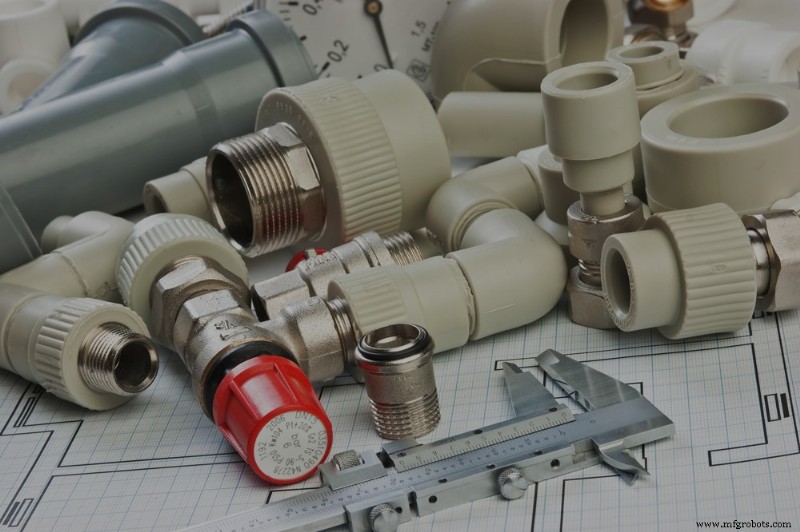

A moldagem por injeção oferece alta precisão, velocidade, ampla gama de materiais compatíveis e baixo custo por peça. Recursos específicos podem ser adicionados a peças moldadas por injeção, como texto, acabamentos de superfície e dobradiças.

Por que adicionar recursos de moldagem por injeção a uma peça?

Otimizar o projeto da peça adicionando recursos de moldagem por injeção pode ajudar a reduzir as etapas de pós-processamento, economizando tempo e dinheiro a longo prazo. Afinal, quanto mais recursos puderem ser realizados com um único processo, melhor. A adição de recursos de moldagem por injeção a um projeto de peça permite uma peça mais funcional e estética e menores custos totais de produção.

Recursos comumente adicionados com técnicas de moldagem por injeção

Quando se trata de adicionar recursos de moldagem por injeção, as opções incluem:

- Texto: A moldagem por injeção facilita a adição de etiquetas, instruções, logotipos e diagramas às suas peças. Em vez de depender da rotulagem pós-processamento (e incorrer nos custos associados), o texto e os logotipos podem ser incorporados diretamente em suas peças plásticas com pequenas alterações no design.

- Acabamentos de superfície: Da mesma forma, acabamentos de superfície podem ser adicionados a uma peça moldada por injeção alterando o molde em vez de incluir etapas de pós-processamento caras e demoradas. Por exemplo, você pode usar um molde texturizado em vez de jatear cada peça.

- Inserir moldagem: A injeção de material fundido em torno de um inserto (geralmente feito de metal, plástico ou cerâmica) criará uma forte ligação entre os dois materiais. Como isso reduz a necessidade de montagem secundária, a moldagem por inserção também ajudará a economizar tempo e dinheiro.

- Sobremoldagem: A sobremoldagem também pode ajudar a cortar custos e reduzir a necessidade de processos de montagem secundários. Assim como a moldagem por inserção, esse processo envolve a criação de peças de vários materiais - o primeiro é um substrato rígido feito de um termoplástico moldado por injeção e o segundo é uma injeção adicional dentro, sobre ou ao redor do substrato. A sobremoldagem pode unir materiais quimicamente ou mecanicamente para criar peças mais funcionais ou esteticamente agradáveis.

- Dobradiças vivas: Em vez de anexar dobradiças de metal posteriormente, projetar peças com dobradiças moldadas pode simplificar o processo de projeto e produção. Com o design certo, invólucros e tampas podem ser processados em uma única operação de moldagem, economizando tempo, materiais e despesas.

- Juntas de encaixe: Juntas de encaixe são frequentemente incluídas em peças plásticas para reduzir ou eliminar a necessidade de fixadores tradicionais, como porcas, parafusos, arruelas e espaçadores. Incorporar juntas de encaixe diretamente em um projeto pode ajudar a reduzir a necessidade de hardware secundário e custos de montagem.

- Tópicos: As peças moldadas por injeção podem ser projetadas com roscas para eliminar a necessidade de corte de rosca secundária e reduzir prazos e custos.

Projetando para recursos de moldagem por injeção

A otimização de peças de acordo com os princípios DFM permitirá que você produza produtos de alta qualidade e alto desempenho com a maior eficiência de tempo e custo possível. Além disso, como a usinagem de ferramentas é um processo caro e demorado, é essencial garantir a capacidade do seu molde. Para isso, recomendamos que você trabalhe com um engenheiro de projeto de ferramentas experiente. Ao projetar suas peças, você precisará considerar o seguinte:

Desenhe os tópicos com cuidado

A inclusão de roscas em uma peça moldada por injeção pode ajudar a reduzir os custos de pós-processamento, mas a localização e o design da rosca podem afetar o custo total do ferramental. Embora colocar roscas externas na linha de partição de um molde seja a opção mais simples e econômica, também aumenta a possibilidade de roscas rebarbadas e incompatíveis. No entanto, se as roscas não estiverem centralizadas na linha de partição, o projeto precisará incluir ações laterais ou deslizamentos, o que pode aumentar os custos de moldagem.

Uma solução é usar uma pastilha rotativa, também conhecida como núcleo rosqueado, nas roscas internas. O inserto gira e desaparafusa antes que a peça seja ejetada do molde; e com algumas roscas internas curtas, ele pode simplesmente ser retirado do molde na ejeção. Mas, independentemente do posicionamento da rosca, limite o passo da rosca a menos de 32 roscas por polegada e pare as roscas antes da extremidade para evitar o cruzamento de roscas.

Selecione o material certo para dobradiças vivas

Se um projeto inclui dobradiças vivas, o material escolhido se torna crítico. Resistente, leve e flexível, o polipropileno (PP) é um material ideal para dobradiças vivas.

Além das considerações de material, incluir um raio no ponto médio da dobradiça ajudará as duas partes a fecharem, dependendo da amplitude de movimento pretendida. Você também precisará certificar-se de projetar a dobradiça com espessura suficiente para suportar flexões repetidas, mas ainda fina o suficiente para flexionar.

Preste atenção à espessura da parede

Espessura de parede inconsistente pode resultar em deformação, tiros curtos, marcas de afundamento e outras complicações sérias, portanto, usar espessura de parede uniforme sempre que possível é fundamental. No entanto, se a espessura da parede do projeto da peça for alterada, as transições graduais ajudarão a manter a peça intacta. Uma boa regra para a espessura de parede ideal na moldagem por injeção é entre 0,040 e 0,140 polegadas.

Use fechamentos deslizantes para clipes e encaixes

O uso de fechamentos deslizantes permite criar coisas como furos e ganchos sem precisar recorrer a inserções ou ações laterais. Eles são particularmente úteis ao projetar peças com clipes e encaixes, pois a criação de fechamentos deslizantes para combinar com os clipes e encaixes da peça ajudará a reduzir os custos operacionais e de ferramentas.

Incluir rascunho e reduzir a altura dos recursos altos

O ângulo de inclinação mínimo é de 0,5° para quaisquer recursos perpendiculares à linha de partição. Idealmente, o recurso deve ter um ângulo de inclinação de 1° ou 2°. No entanto, se o projeto tiver recursos altos, como nervuras, saliências ou espaçadores, a incorporação de ângulos de inclinação maiores ajudará a facilitar o processo de ejeção e evitará linhas de raspagem.

Recursos altos e moldes profundos aumentam o risco de marcas de afundamento, portanto, você deve fazer todos os esforços para minimizar a altura de um recurso sempre que possível. Isso ajudará a evitar a necessidade de maior ventilação e fresas de topo mais longas.

Fique de olho no seu texto

Adicionar texto e logotipos a uma peça moldada por injeção deve ser estratégico para garantir que a produção seja a mais eficiente possível e os resultados sejam legíveis. Use uma fonte sans-serif com um comprimento mínimo de traço (pense na barra transversal em um 'A' como exemplo) de 0,020 polegadas, pois as curvas de fontes serif e pequenos traços dificultam o fresamento do ferramental.

O uso de texto em relevo torna o texto mais fácil de ler e produzir do que o texto em recesso, mas deve ser mantido a 0,015 polegadas de altura ou menos. O texto deve estar voltado para a direção de tração do molde para garantir uma ejeção suave e evitar a necessidade de inserções carregadas manualmente e ações laterais. No entanto, se você usar um material flexível como elastômero termoplástico (TPE), a direção de tração do molde não será um fator.

Siga outras práticas recomendadas de DFM

Com qualquer projeto de moldagem por injeção, recomendamos que você siga as melhores práticas de design para fabricação (DFM), incluindo minimizar rebaixos sempre que possível, usar um material de baixa retração se a peça tiver tolerâncias apertadas, situar as linhas de partição estrategicamente e incluir chanfros ou filetes onde quer que necessário.

Criando peças moldadas por injeção de qualidade com Fast Radius

A adição de recursos moldados por injeção pode economizar tempo e dinheiro, desde que o design seja sólido e siga as práticas recomendadas. No entanto, componentes moldados por injeção inadequadamente projetados podem resultar em atrasos, falhas e produtos finais frágeis. Para agilizar os processos de design e produção, considere trabalhar com um parceiro de fabricação experiente como a Fast Radius.

Na Fast Radius, sabemos que precisão e qualidade são essenciais. Ao trabalhar conosco, você receberá aconselhamento especializado e atenção individualizada. Você também poderá aproveitar nosso conjunto de ferramentas on-line, onde você pode fazer upload de seu projeto, avaliar diferentes materiais e métodos de fabricação e identificar possíveis armadilhas de projeto com verificações automatizadas de DFM. Crie uma conta ou entre em contato conosco hoje para ver como o Fast Radius pode ajudá-lo a dar vida às suas ideias.

Confira nosso centro de recursos para descobrir como criar peças moldadas por injeção mais fortes, os maiores erros de projeto de moldagem por injeção e muito mais.

Tecnologia industrial

- Projeto de peça moldada por injeção, parte 5:Rascunho

- Projeto da peça moldada por injeção - Parte 4:Warp

- Projeto da peça moldada por injeção, parte 3:Chefes

- Projeto de peça moldada por injeção - Parte 2:Marcas de dissipação

- Moldagem por injeção de plástico pode ajudar sua empresa

- O que são defeitos de moldagem por injeção e como evitá-los:10 defeitos em peças plásticas

- Qual é o melhor acabamento de superfície SPI para sua peça moldada por injeção?

- O que é moldagem por injeção de reação

- Fundição x moldagem por injeção

- Termoformagem versus moldagem por injeção de reação (RIM)