Projeto da peça moldada por injeção - Parte 4:Warp

Temos falado sobre diversos desafios e falhas que podem surgir em peças injetadas que podem causar defeitos estéticos, tensões internas nessas peças e atrasar o lançamento no mercado, e como projetar peças injetadas para evitar esses problemas. Uma área que mencionamos, mas não abordada, em empenamento de peças moldadas por injeção após o ciclo de injeção. Isso é causado pelo resfriamento diferencial do plástico na peça recém-moldada e pode ser devido à variação da espessura do material, características internas ou junções de parede, relações de aspecto da peça e o processo de moldagem por injeção.

O empenamento de peças de plástico moldado por injeção é realmente o seu próprio desafio e pode ser uma surpresa. Embora a análise do fluxo do molde usando arquivos CAD de projeto 3D possa ajudar a prever isso, existem vários parâmetros que afetam a deformação, não apenas a geometria da peça, portanto, as previsões não são exatas. Freqüentemente, pequenas quantidades de empenamento previsto podem acabar sendo mais severas, pois as tensões internas na peça de plástico e o fluxo a frio do material plástico após a criação da peça podem causar mais dobras que não passarão despercebidas quando o produto é montado. Embora muitos aspectos de ajuste, forma e função de um novo design de peça de plástico possam ser confirmados durante os estágios do protótipo, usando peças usinadas ou impressas, a distorção não se manifestará necessariamente aqui.

É por essas razões que é fundamental seguir várias diretrizes gerais para manter espessuras de parede de peças de plástico relativamente consistentes com transições graduais e seguir as recomendações para tamanhos de nervuras e saliências, que discutimos recentemente. No entanto, nem sempre isso é suficiente. Alguns projetos de produtos, devido às funções ou estilos exigidos, ainda podem ter desafios significativos no que diz respeito à prevenção de empenamento nas peças moldadas por injeção. Cantos agudos, lados planos muito grandes e formatos de peças não simétricas ou abertas podem ter problemas para manter a forma pretendida e o ajuste.

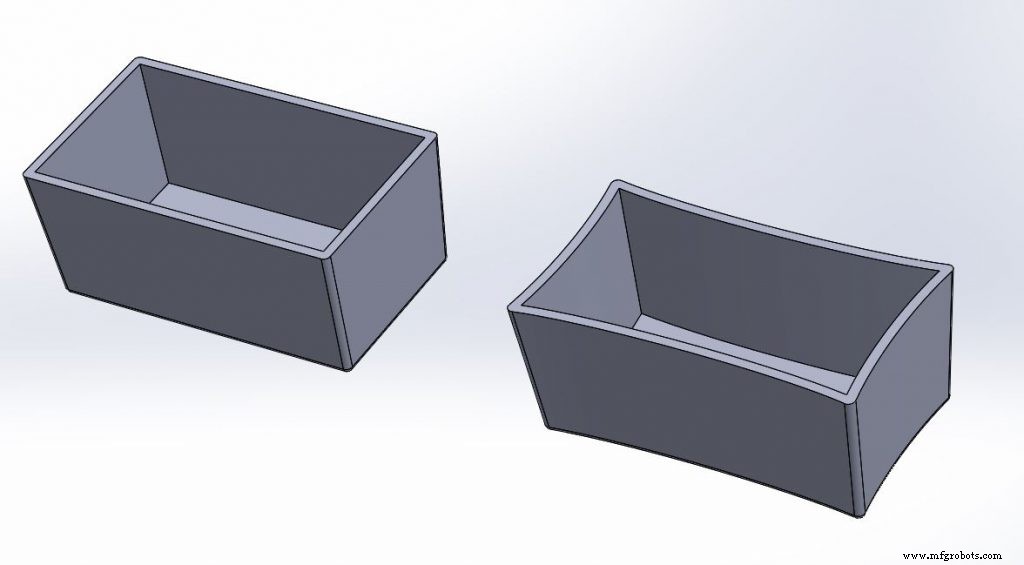

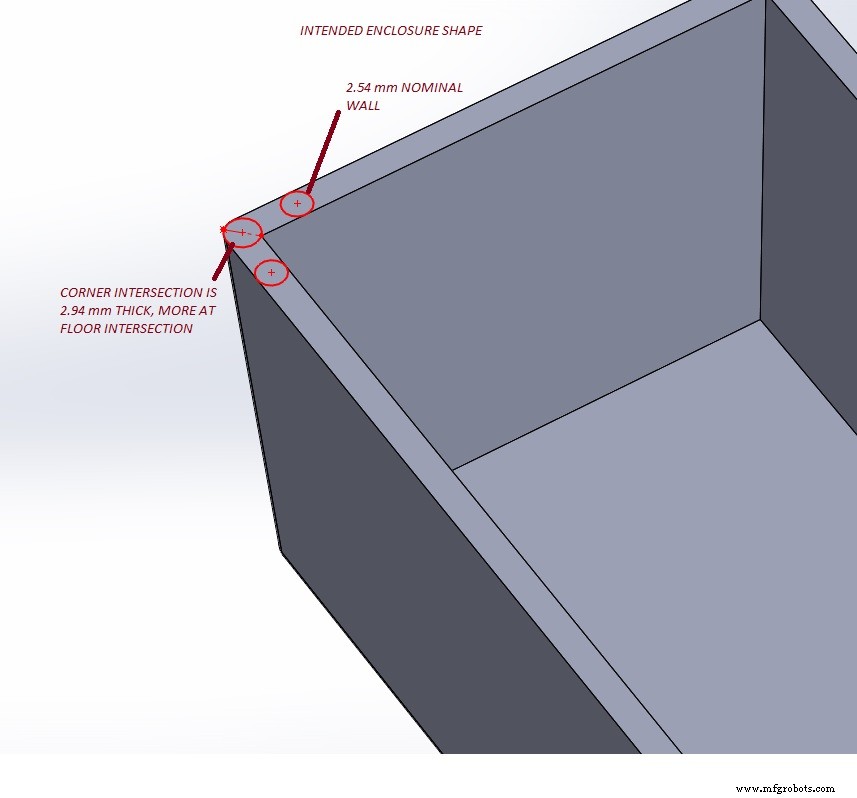

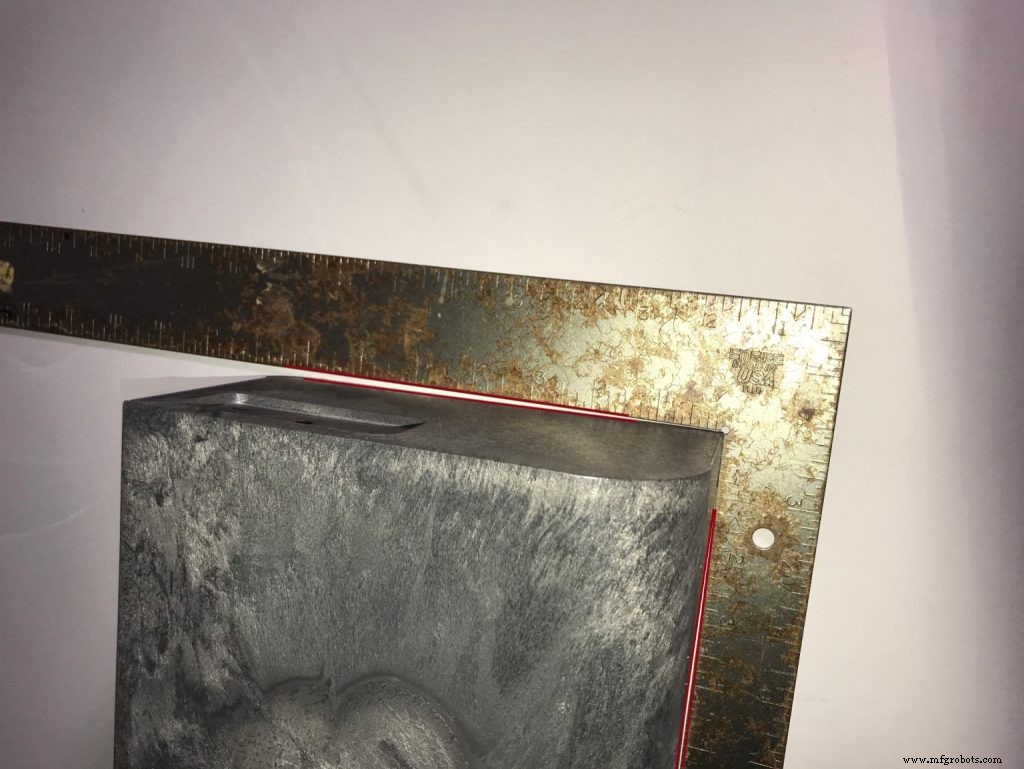

Uma falha de urdidura clássica é uma peça de invólucro de 5 lados com as paredes laterais deformadas para dentro. Embora a peça tenha uma espessura de parede relativamente consistente em todos os 5 lados do invólucro, os cantos podem representar seções mais grossas que podem esfriar e encolher mais lentamente, puxando o interior das paredes da peça mais do que os lados externos.

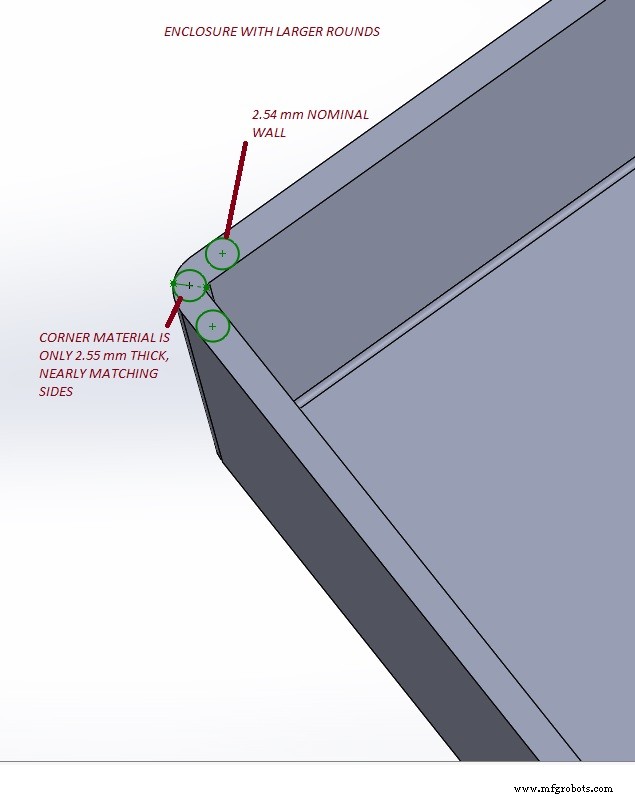

É preciso ter cuidado para ter cuidado nesses cantos com relação à espessura ou adicionar relevos de descaroçamento. Uma opção é aumentar os raios dos cantos do lado de fora da peça e manter uma espessura de parede comum aos raios do filete interno.

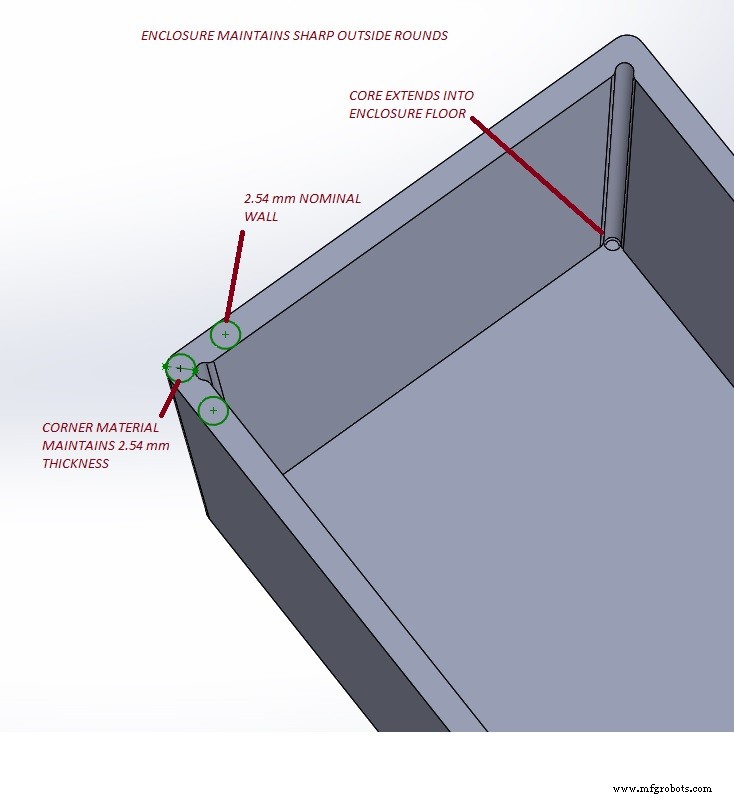

Como alternativa, se a aparência de arestas mais nítidas for necessária na parte externa do produto, os cantos internos com núcleo podem diminuir localmente a espessura pelos cantos internos agudos.

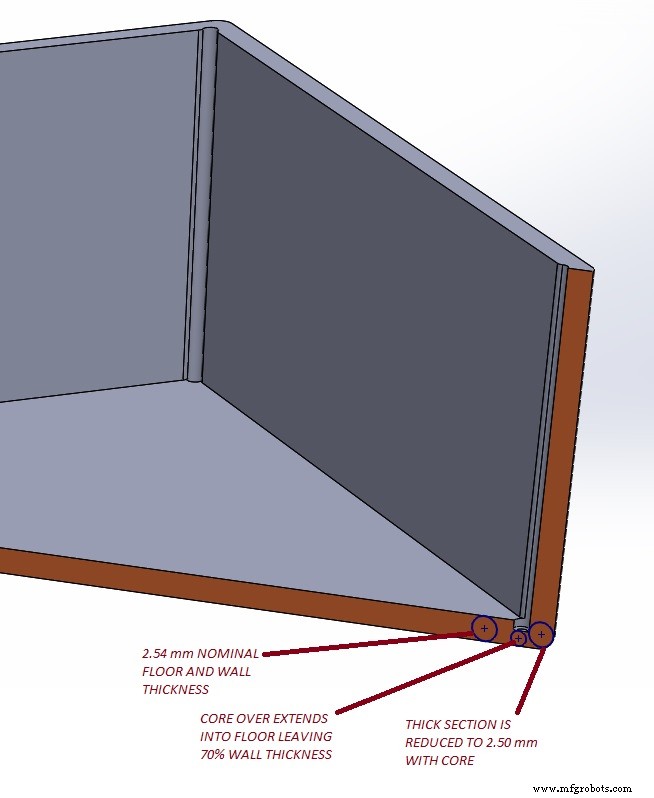

Como observado, esta abordagem de testemunhagem se aplica à interseção das paredes laterais e da parede do piso também.

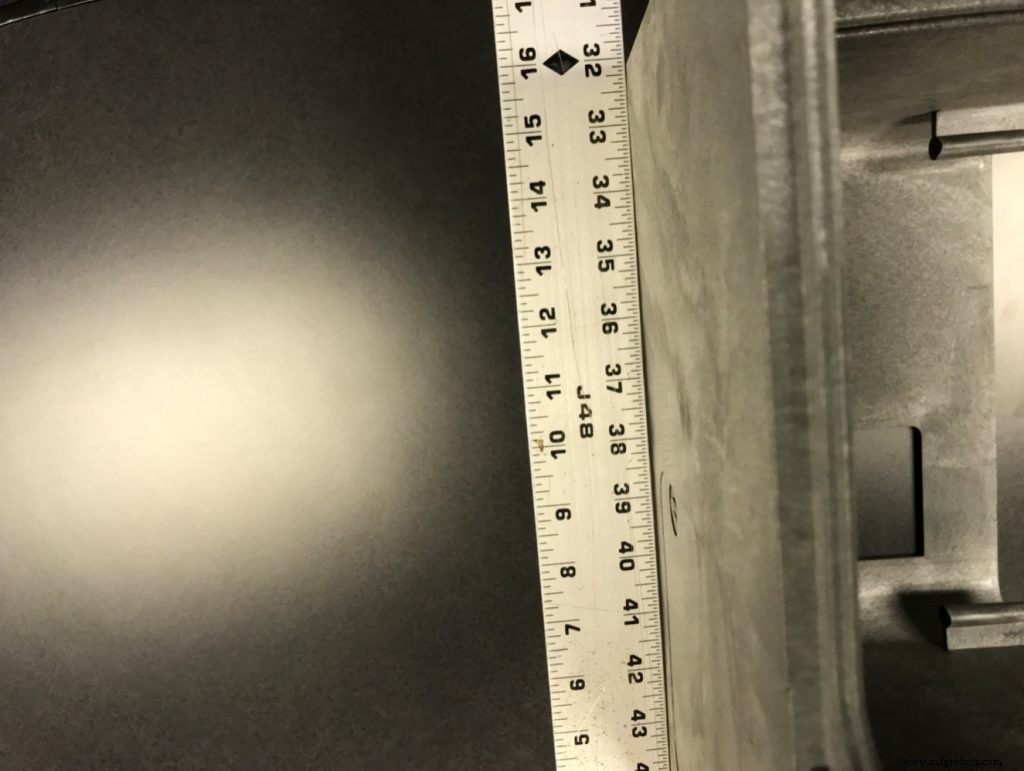

Produtos projetados com grandes planos planos têm um visual limpo e moderno definido para empresas que muitas vezes desejam reformular sua imagem e se diferenciar dos concorrentes. Mas peças de plástico como essa têm seu próprio desafio em manter a planura em superfícies maiores.

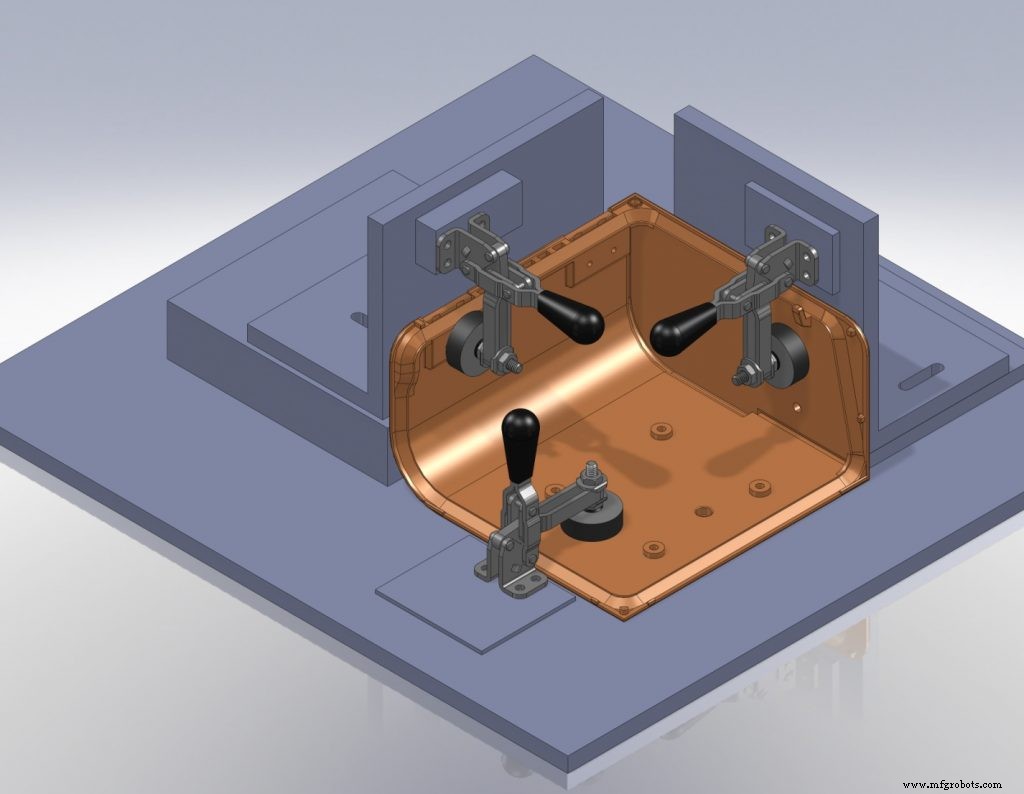

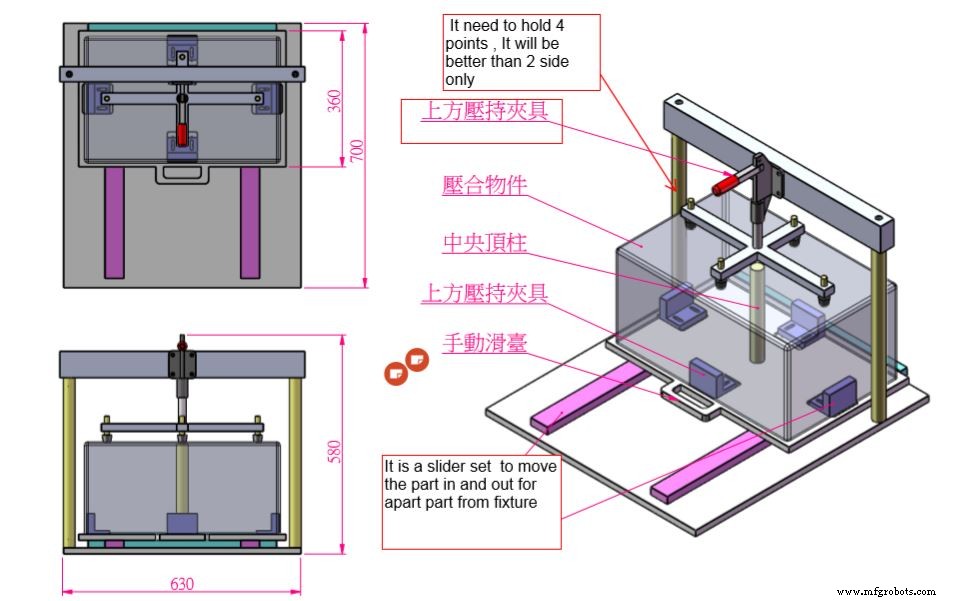

Com um acabamento brilhante, qualquer flecha, quedas ou desalinhamentos são destacados e muito perceptíveis. Olhar os peixes da luz refletida pode fazer as superfícies parecerem estranhas. As peças da linha Protein Simple de equipamentos de laboratório, modelo WES mostrado, não possuíam nem desenho para otimizar o visual ortogonal desejado. Mesmo que essas peças tenham sido moldadas com espuma de plástico estrutural, esse processo apenas alivia algumas das preocupações com afundamentos e empenamento. A chave para obter peças perfeitas era projetá-las com mudanças abruptas mínimas na espessura da parede e trabalhar em estreita colaboração com a equipe de moldagem para comunicar a planicidade necessária e ajudar a criar acessórios pós-injeção para evitar empenamento durante o resfriamento.

Como as peças eram produzidas em quantidades menores, os acessórios eram uma opção viável, mas tinham que ser projetados para atingir os resultados desejados. Em muitos casos, um moldador irá projetar seus próprios acessórios para atender às tolerâncias e dar forma aos desenhos de engenharia. Esses acessórios foram desenvolvidos em conjunto pela equipe de design de produto da StudioRed e da casa de moldes.

O esforço extra em engenharia e o uso de acessórios alcançou os resultados desejados para a aparência do novo produto da Protein Simple, e um custo menor do que peças empenadas de acabamento manual adicionais. O novo visual não foi apenas reconhecido para um prêmio de design, mas trouxe a mensagem da marca pretendida para o mercado, e as vendas responderam com um aumento de 6 vezes no primeiro mês.

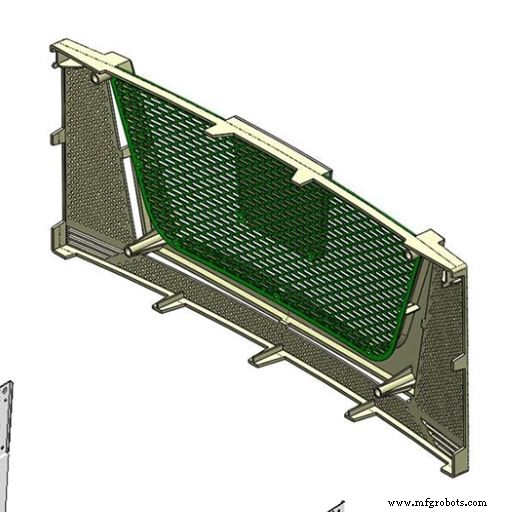

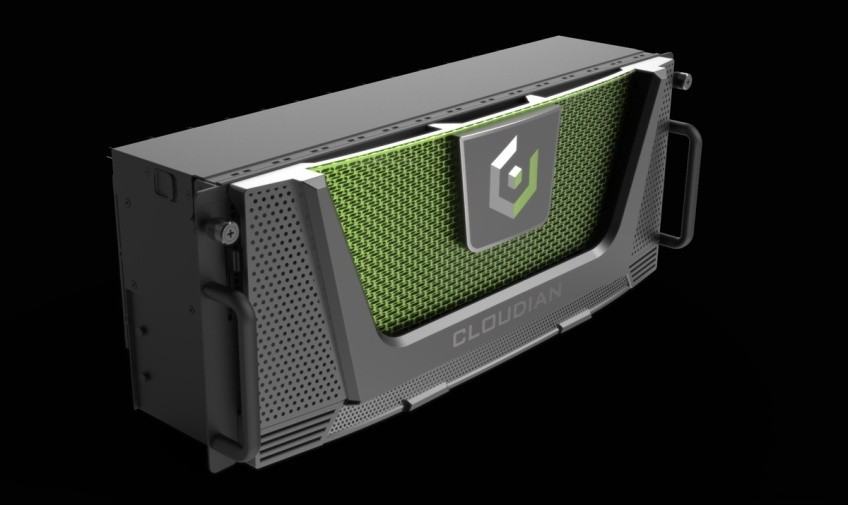

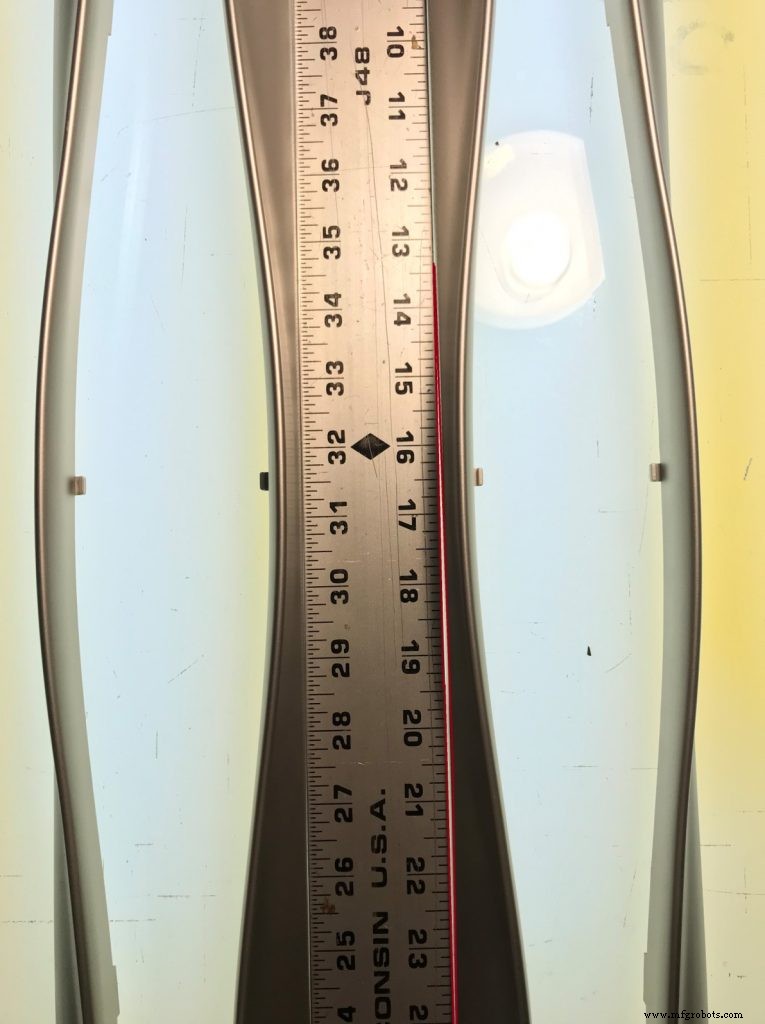

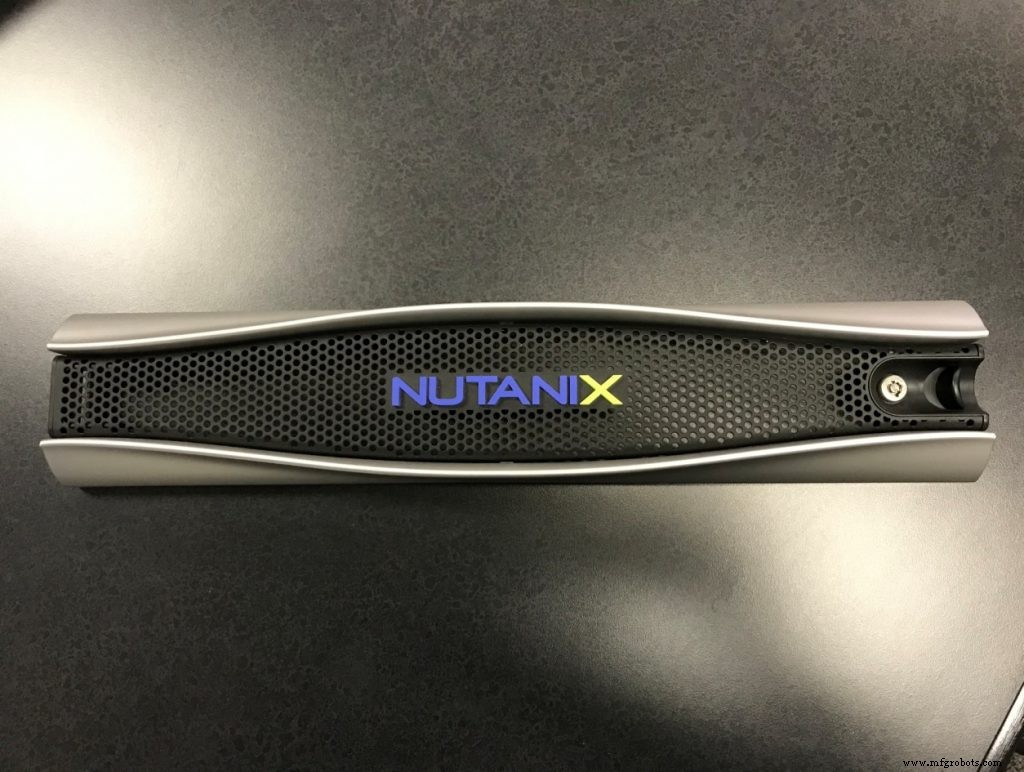

Acabamos de examinar os desafios da moldagem de plástico em que o nivelamento e o alinhamento são cruciais e como as seções grossas podem distorcer a forma pretendida. Existem também situações em que uma peça de plástico moldado por injeção pode ser projetada para ter grandes aberturas ou regiões ausentes causadas pela montagem, quebra da peça ou outros requisitos funcionais, como ventilação. Essas formas assimétricas e vãos finos de plástico podem causar empenamento. Este é frequentemente o desafio com designs de moldura para servidores montados em rack, switches e produtos de armazenamento.

O painel pode ser a chave para fornecer a marca do produto montado em rack e levantá-lo acima de um chassi de metal genérico. Além de fornecer segurança e disfarçar plataformas de hardware de fornecedores OEM por baixo.

Se a parte moldada por injeção do bisel se tornar rígida ou tiver que fazer uma ponte entre aberturas muito grandes para atender à área aberta de ventilação, necessidades de acesso e ajuste de outras peças, então a peça pode facilmente deformar-se nas seções de ponte.

O empenamento da peça pode nem mesmo se revelar até que as peças de plástico do segundo artigo sejam disparadas enquanto o processo de moldagem é discado. Mas os problemas de encaixe no chassi do produto de computação podem telegrafar quedas e dobras de maneira muito visível.

Muitas vezes, o suporte estrutural adicional de outras peças, como telas de metal perfurado, não pode ser considerado, pois eles podem ser removíveis ou podem não ser formados com muita precisão devido ao material e às metas de custo.

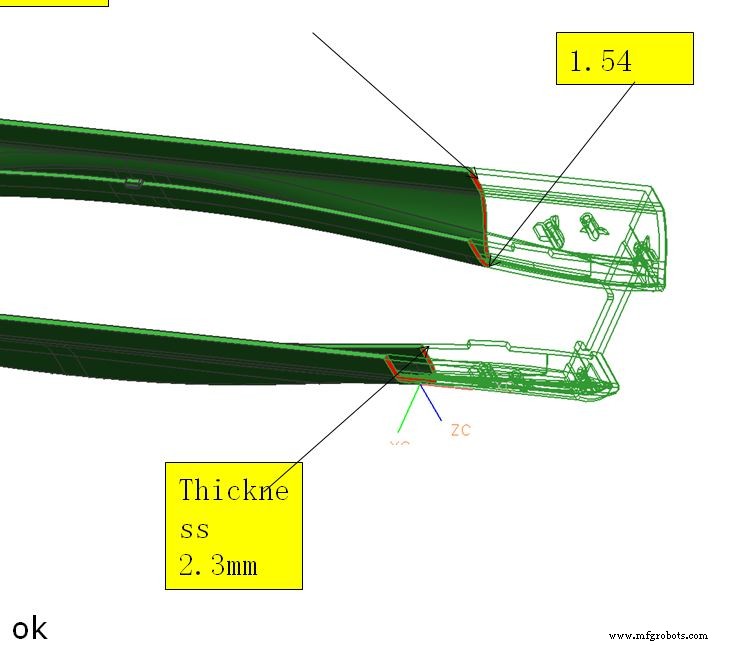

Esses desafios com peças de moldura moldada por injeção com grandes regiões abertas através das peças ou seções transversais excêntricas foram resolvidos por uma análise detalhada das espessuras e transições do material em toda a peça, trabalhando em estreita colaboração com a equipe de moldagem, ajustando o processo e os tempos de resfriamento e adicionando pós-injeção acessórios para manter a forma das peças de plástico após a moldagem nos casos mais extremos.

Os resultados foram componentes de alta qualidade que se encaixam bem em vários chassis e forneceram definições de marca para empresas que desejam se diferenciar.

Portanto, embora a distorção possa ser um desafio para alguns projetos de peças, até mesmo uma surpresa durante os primeiros disparos de molde, seguir as diretrizes básicas de projeto sobre espessuras de peças e trabalhar com a equipe de moldagem pode resolver rapidamente os problemas para produzir projetos de produtos de alta qualidade que pareçam como pretendidos e funcionem como precisava.

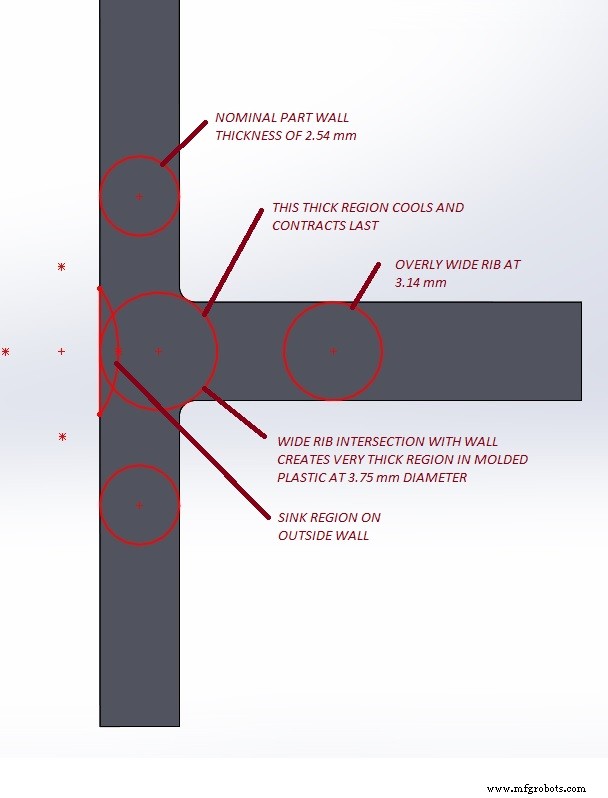

Ver mais como este:rebaixos, marcas de afundamento, saliências

Processo de manufatura

- Projeto da peça moldada por injeção - Parte 6:Gerenciamento de equipes e fabricantes contratados

- Projeto de peça moldada por injeção, parte 5:Rascunho

- Projeto da peça moldada por injeção, parte 3:Chefes

- Projeto de peça moldada por injeção - Parte 2:Marcas de dissipação

- 6 Considerações importantes de projeto para impressão 3D em metal

- Como projetar uma peça composta termofixa [Infográfico]

- Diretrizes de design para manufatura – Parte 2

- Diretrizes de design para manufatura – Parte 1

- Qual é o melhor acabamento de superfície SPI para sua peça moldada por injeção?

- Dicas de design para moldagem por injeção