Como calibrar um analisador em sistemas de analisadores de processo

Como calibrar um analisador em um sistema de instrumentação analítica

Tony Waters, especialista em sistemas de amostragem e instrutor

Em muitos sistemas de instrumentação analítica, o analisador de processo não fornece uma medição absoluta. Em vez disso, fornece uma resposta relativa com base nas configurações estabelecidas durante a calibração – um processo crítico sujeito a erros significativos. Para calibrar um analisador de processo, o fluido de calibração de teores e quantidades conhecidos é passado pelo analisador, produzindo medições da concentração do componente. Se essas medições não forem consistentes com as quantidades conhecidas no fluido de calibração, o analisador de processo é ajustado de acordo. Posteriormente, quando as amostras do processo forem analisadas, a precisão da leitura do analisador dependerá da precisão do processo de calibração.

É imperativo que entendamos como o erro ou a contaminação podem ser introduzidos através da calibração; quando a calibração pode – e não – resolver um problema de desempenho percebido com o analisador de processo; como a pressão atmosférica ou as flutuações de temperatura podem desfazer o trabalho de calibração; e quando e quando não calibrar.

Design do sistema

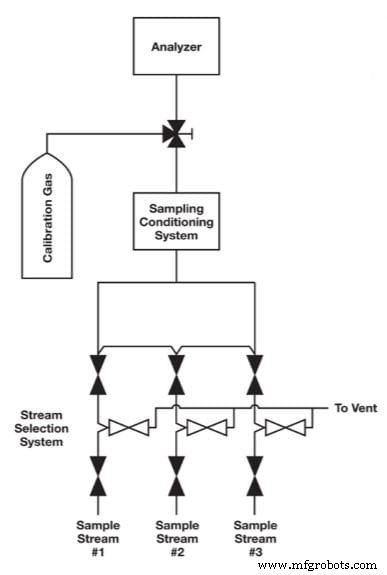

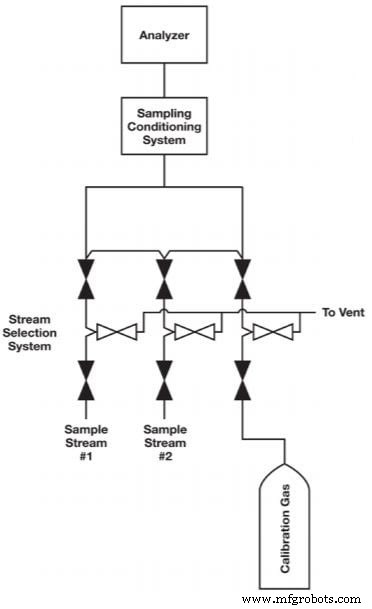

Um problema comum na calibração é o design inadequado do sistema de seleção. Em muitos casos, o fluido de calibração é introduzido a jusante do sistema de válvula de seleção de fluxo e sem os benefícios de uma configuração de bloqueio duplo e sangria (DBB) demonstrada na Figura 1. Um local melhor para introduzir o fluido de calibração seria através da seleção de fluxo de amostra sistema, como na Figura 2. O objetivo de um sistema de seleção de fluxo de amostra é permitir a substituição rápida de fluxos de amostra sem o risco de contaminação cruzada. Nas Figuras 1 e 2, cada fluxo no sistema de seleção de fluxo de amostra é equipado com duas válvulas de bloqueio e uma válvula de sangria para garantir que um fluxo – e apenas um fluxo – esteja chegando ao analisador de uma vez.

Ao longo dos anos, os sistemas de seleção de fluxo evoluíram de configurações DBB compostas por componentes convencionais para sistemas modulares miniaturizados. Os sistemas mais eficientes fornecem tempos de purga rápidos, baixas pressões de atuação da válvula e características de segurança aprimoradas, juntamente com alta capacidade de fluxo e queda de pressão consistente de fluxo para fluxo para um tempo de entrega previsível ao analisador.

Um sistema de seleção de fluxo fornece o maior seguro contra a possibilidade de vazamento do fluido de calibração em um fluxo de amostra. No entanto, alguns técnicos contornarão esse conjunto e localizarão o fluido de calibração o mais próximo possível do analisador com a intenção de conservar o fluido. Se apenas uma única válvula de esfera for usada, conforme mostrado na Figura 1, a tentativa de conservar o gás de calibração pode resultar em leituras tendenciosas do analisador. O analisador pode estar devidamente calibrado, mas sempre existe o risco de que uma pequena quantidade de gás de calibração possa vazar no fluxo de amostra e prejudicar as medições.

Figura 1. Nesta configuração, o gás de calibração é introduzido a jusante do sistema de seleção de fluxo sem os benefícios de um conjunto DBB.

Figura 2. Conforme mostrado nesta configuração, o gás de calibração é melhor introduzido através do sistema de seleção de fluxo de amostra, onde um conjunto DBB protege contra o risco de contaminação.

Em algumas aplicações, a Agência de Proteção Ambiental dos Estados Unidos (EPA) exige que o fluido de calibração seja introduzido em um ponto inicial no sistema de amostragem, geralmente próximo à sonda. O raciocínio é que o fluido de calibração deve ser submetido a todas as mesmas variáveis que o fluxo de amostra. Isso faz sentido, pois essa configuração fornecerá uma estimativa justa da quantidade de tempo que uma amostra leva para viajar da sonda para o analisador. De um modo geral, esse período de tempo é muitas vezes subestimado ou desconhecido.

No entanto, é necessária uma quantidade relativamente grande de fluido de calibração se for para percorrer todo o sistema de amostragem. Não é de surpreender que muitas instalações não possam usar essa opção. Um bom compromisso é passar o fluido de calibração pelo sistema de seleção de fluxo, dedicando um fluxo ao fluido. Essa configuração fornece ao fluido de calibração a melhor chance de atingir o analisador sem ser contaminado pelos fluxos de amostragem. Quando não estiver em uso, as duas válvulas de bloqueio impedirão que o fluido contamine os fluxos de amostra. Com plataformas modulares em miniatura, a quantidade de fluido de calibração necessária será mínima.

Limitações de calibração

Para calibrar efetivamente um analisador, o operador, técnico ou engenheiro deve entender, teoricamente, o que é calibração, o que pode corrigir e o que não pode.

Um analisador de processo deve ser preciso. Deve produzir resultados repetíveis quando apresentado com uma quantidade conhecida na forma de um fluido de calibração. Se o analisador de processo não retornar resultados repetíveis, o analisador está com defeito ou o sistema não está mantendo a amostra em condições constantes. A calibração não pode corrigir a imprecisão.

Se o analisador de processo produzir resultados consistentes, mas os resultados não forem os mesmos que a composição conhecida do fluido de calibração, o analisador é considerado impreciso. Esta situação pode e deve ser tratada através da calibração. Isso é chamado de correção do viés.

No entanto, mesmo que o analisador de processo seja preciso e exato quando testado com fluidos de calibração, ainda é possível que ele produza resultados imprecisos ao analisar o fluxo de amostra. Se o analisador for solicitado a contar moléculas vermelhas e encontrar moléculas cor-de-rosa, o que ele faz? As moléculas rosa parecem vermelhas para o analisador, então ele as conta como vermelhas, resultando em uma contagem vermelha inflada. Isso é chamado de interferência positiva. Por exemplo, em um sistema analisador de processo projetado para contar moléculas de propano, as moléculas de propileno podem aparecer. É possível que o analisador os conte como propano porque não foi configurado para fazer distinção entre os dois.

Nenhum analisador de processo é perfeito, mas todos eles são construídos para seletividade. Alguns analisadores de processo são mais complexos e são programados para inibir quimicamente certos tipos de interferência. Por exemplo, um analisador de compostos orgânicos totais (TOC) é projetado para medir o teor de carbono em águas residuais para determinar se os hidrocarbonetos estão sendo descartados de forma inadequada. Para fazer isso com precisão, o analisador de processo remove uma fonte de interferência positiva – carbonos inorgânicos, como calcário – que está presente na água dura. Sem essa etapa inicial, o analisador de processo mediria tanto o carbono orgânico quanto o inorgânico, confundindo hidrocarbonetos com água dura.

Outro tipo de interferência é a interferência negativa:uma molécula que deveria ser contada não é contada porque outra molécula a está escondendo. Por exemplo, na água potável fluorada, um eletrodo é usado para analisar a quantidade de flúor na água. No entanto, os íons de hidrogênio, que são comuns na água potável, ocultam o flúor, de modo que a contagem é imprecisamente baixa. O analisador pode ler 1 ppm, que é uma dose padrão, mas, na verdade, a água pode conter 10 ppm. A solução é remover a fonte de interferência. Ao introduzir uma solução tampão, os íons de hidrogênio são removidos e o eletrodo pode medir com precisão o fluoreto.

Com uma compreensão da interferência positiva e negativa, bem como precisão e exatidão, começamos a entender os desafios formidáveis que enfrentamos para permitir que os analisadores de processo produzam os resultados desejados. Há uma suposição fácil de que, se o analisador de processo não estiver produzindo o resultado desejado, a calibração é a resposta. Mas, como acabamos de ver, a calibração tem suas limitações e não pode resolver todos os problemas.

Controle de mudanças atmosféricas em analisadores de gás

Os analisadores de gás são essencialmente contadores de moléculas. Quando calibrados, uma concentração conhecida de gás é introduzida e a saída do analisador de processo é verificada para garantir que esteja contando corretamente. Mas o que acontece quando a pressão atmosférica muda de 5 a 10 por cento, como é conhecido em alguns climas? O número de moléculas em um determinado volume variará com a mudança na pressão atmosférica e, como resultado, a contagem final do analisador mudará.

Há uma percepção errônea comum de que a pressão atmosférica é uma constante de 14,7 psia (1 bar.a), mas, com base no clima, pode flutuar até 1 psi (0,07 bar) para cima ou para baixo. Para que o processo de calibração seja eficaz, a pressão absoluta no sistema de amostragem durante a calibração e durante a análise das amostras deve ser a mesma. A pressão absoluta pode ser definida como a pressão total acima de um vácuo perfeito. Em um sistema de amostragem, seria a pressão do sistema medida por um manômetro, mais a pressão atmosférica.

Se a pressão é tão crítica, como se controla isso? Alguns analisadores de processo, especialmente infravermelho e ultravioleta, permitem que a pressão atmosférica afete a leitura, mas depois corrige eletronicamente. No entanto, muitos analisadores de processo, incluindo muitos cromatógrafos a gás, não corrigem as flutuações da pressão atmosférica. Na verdade, a maioria dos sistemas não corrige as flutuações de pressão e muitos engenheiros ou operadores de sistema as ignoram. Alguns acreditam que as flutuações atmosféricas não são significativas. Outros sustentam que quaisquer flutuações atmosféricas são compensadas por outras variáveis relacionadas ou não relacionadas que afetam o analisador de processo. No entanto, as flutuações atmosféricas podem ser significativas. Vamos supor que quando você calibra seu analisador de processo, a pressão atmosférica é X, mas, posteriormente, quando você injeta o gás de processo, a pressão atmosférica é X + 1 psi (0,07 bar). A resposta pode ser até 7 por cento fora do valor medido.

Com as regulamentações ambientais, a maioria dos sistemas de analisadores de processo agora são ventilados para pilhas de queima ou outros pontos de retorno. Como as flutuações de pressão de tais destinos afetarão a pressão a montante no analisador, existem sistemas de ventilação, equipados com edutores e reguladores, projetados para controlar essas flutuações. Infelizmente, esses sistemas empregam reguladores que são referenciados à atmosfera. Como resultado, embora esses sistemas controlem as flutuações da ventilação, eles não controlam as flutuações da pressão atmosférica.

Para que tal sistema controle as flutuações de pressão atmosférica e de ventilação, é necessário um regulador de pressão absoluta. Ao contrário de um regulador normal, um regulador de pressão absoluta não está comparando a pressão dentro do sistema com a pressão fora do sistema, que está flutuando de acordo com o clima. Em vez disso, está comparando a pressão dentro do sistema com uma pressão constante que não flutua (ou muito pouco). Muitas vezes, essa pressão definida é na verdade 0 psia (0 bar.a).

Validação versus Calibração

O melhor método de calibração é aquele que emprega um sistema automatizado de validação regular, com interpretação estatística. A validação é o processo de verificação do analisador em intervalos de tempo regulares para determinar se está dentro ou fora do alvo. Na validação, é feita uma leitura e essa leitura é registrada. É o mesmo processo da calibração, exceto que nenhuma correção é feita.

Um sistema automatizado executará uma verificação de validação em intervalos regulares, geralmente uma vez por dia, e analisará o resultado para qualquer problema que exija um ajuste ou recalibração. O sistema permitirá altos e baixos inevitáveis, mas se observar um desvio consistente nas medições - que não está se corrigindo - ele alerta o operador de que o sistema pode estar errado.

Uma pessoa pode validar manualmente um sistema em intervalos regulares, assim como um sistema automatizado, mas, na maioria das vezes, essa pessoa também fará um ajuste no analisador, mesmo que o sistema esteja com apenas 1% de desconto. O resultado é uma série de ajustes ocasionais e menores que introduzem variações adicionais e dificultam a análise de tendências e a determinação de quando o sistema está realmente saindo do curso. É melhor permitir que um sistema automatizado funcione sem supervisão até que uma análise estatística dos resultados sugira que é necessária atenção.

Conclusão

A calibração é um processo importante e um requisito absoluto em sistemas analíticos, mas deve-se tomar cuidado para realizar esse processo adequadamente. O operador, técnico ou engenheiro deve entender a melhor forma de introduzir o gás de calibração no sistema e como controlar as flutuações atmosféricas nos analisadores de gás. Além disso, o técnico ou operador deve entender as limitações da calibração - quais problemas ele pode resolver e quais problemas não pode - e com que frequência os ajustes no analisador com base em calibrações únicas introduzem erros. Se o analisador de processo for validado regularmente com um sistema automatizado e estiver devidamente calibrado quando uma análise estatística o justificar, a calibração funcionará como deveria e fornecerá um serviço importante ao permitir que o analisador forneça medições precisas.

Tecnologia industrial

- Como os fabricantes se beneficiam da convergência de TI e OT

- Como funciona o processo CMC

- Como funcionam os sistemas SCADA?

- Como soldar titânio:processo e técnicas

- Melhoria contínua na fabricação:como começar

- Como iniciar o processo de digitalização de uma empresa

- Como implementar o gerenciamento de processos de negócios

- Como melhorar o processo de anodização de plástico?

- Montagem da placa de circuito – Como é fabricada?

- Sistemas de resfriamento de processo explicados