Evitando os riscos da conversão do gráfico de tolerância padrão para métrico

As surpreendentes complexidades da conversão

Um dos fundamentos do fornecimento de peças pequenas é a capacidade de converter entre diferentes unidades de medida – por exemplo, criar um gráfico de tolerância métrica convertendo valores de tolerância entre milímetros e polegadas.

É uma tarefa que não é tão simples quanto você imagina. Na verdade, os riscos de alternar entre sistemas de medição métricos e padrão são lendas, muitas vezes com resultados desastrosos.

Alguns cenários de pior caso

Em 1983, um Boeing 767 da Air Canada voando de Montreal para Edmonton ficou sem combustível cerca de uma hora após o início do voo e teve que (literalmente) planar para um pouso de emergência. Milagrosamente, apenas dois passageiros sofreram ferimentos leves – e isso foi durante a evacuação da aeronave.

Por que aconteceu?

Quando o sistema de indicação de quantidade de combustível da aeronave falhou antes da decolagem, as tripulações de voo e de terra decidiram calcular manualmente a quantidade de combustível necessária. Calculando que o avião precisava de 8.703 kg de combustível, eles dividiram isso por 1,77 – a densidade do combustível de acordo com a documentação da empresa de reabastecimento – para converter os quilogramas em 4.916 L. Essa quantidade de combustível foi então bombeada para a aeronave.

O problema é que, enquanto a aeronave 767 mediu o combustível em quilogramas por litro (kg/L), os números de densidade no guia de reabastecimento usavam libras por litro (lb/L). Como resultado, o avião tinha menos da metade da quantidade necessária de combustível a bordo.

Existem muitos outros exemplos:

- Em 1999, a NASA perdeu seu Mars Climate Orbiter (MCO), de US$ 125 milhões, o primeiro satélite meteorológico interplanetário, porque os engenheiros da espaçonave não conseguiram converter de medidas padrão para métricas. Com sua trajetória calculada usando libras-segundos confundida com a unidade métrica de força (newton-segundos), o MCO não conseguiu entrar em órbita e colidiu com o planeta Marte.

- Em 2003, a montanha-russa Space Mountain na Tokyo Disneyland descarrilou devido a um eixo menor do que os requisitos do projeto, causando uma folga de mais de 1,0 mm (em vez de 0,2 mm) entre o rolamento e o eixo. As especificações foram convertidas para unidades métricas em 1995, mas em 2002 as especificações de unidade padrão anteriores foram usadas para encomendar novos eixos - que acabaram medindo 44,14 mm em vez dos 45 mm necessários.

- O uso de unidades padrão pela Boeing pode ter dificultado a subcontratação de alguns trabalhos de precisão para fornecedores estrangeiros, aumentando os atrasos na fabricação do Boeing 787 Dreamliner. Originalmente previsto para maio de 2008, a aeronave não entrou em serviço comercial até outubro de 2011.

Você começa a imagem. O uso de unidades diferentes, erro humano e métrica imprecisa para conversões padrão (e vice-versa) podem ter sérias implicações não apenas na qualidade e no desempenho, mas também na segurança.

Tecnologia de conversão para o resgate?

Notavelmente, é verdade que a tecnologia de hoje fornece ferramentas de conversão mais confiáveis e ajuda a reduzir o risco de erro humano. Os controles numéricos de computador (CNC) em máquinas permitem que as conversões sejam calculadas internamente para todos os valores dentro do controle de uma máquina.

No chão de fábrica, a equipe pode ser equipada com uma variedade de micrômetros digitais portáteis para conversão em tempo real. Por exemplo, a exibição em um micrômetro digital moderno permite que os usuários alternem entre unidades métricas e polegadas com o pressionar de um botão.

No entanto, a conversão de padrão para métrico (e vice-versa) não é uma proposta simples, e ainda há algumas coisas a serem consideradas ao trocar os sistemas de medição.

A maioria das máquinas é calibrada na unidade que faz mais sentido para seu uso primário. Por exemplo, uma ferramenta que faz peças para uso em carpintaria pode ser calibrada em polegadas padrão e suas frações.

Mas, embora as frações sejam adequadas para as marcações em uma fita métrica, elas não são fáceis de transpor ao serem inseridas em uma máquina. Além disso, as medidas usadas na carpintaria, embora boas para marcenaria, são dez a cem vezes maiores do que as medidas usadas para dispositivos médicos.

Conversão de números para um gráfico de tolerância métrica

Além disso, você pode estar usando peças de muitos subcontratados, alguns nacionais e outros em países onde o sistema métrico é predominante. Essas partes podem ter que se conectar e interagir com outros sistemas que não são baseados em métricas.

Isso significa que ao calcular manualmente as conversões entre padrão e métrico, você também precisa levar em consideração as tolerâncias das peças. Isso ocorre porque a fabricação de peças no topo da faixa de tolerância medida no sistema métrico pode não se encaixar com outro componente na parte inferior da faixa de tolerância medida em um sistema padrão.

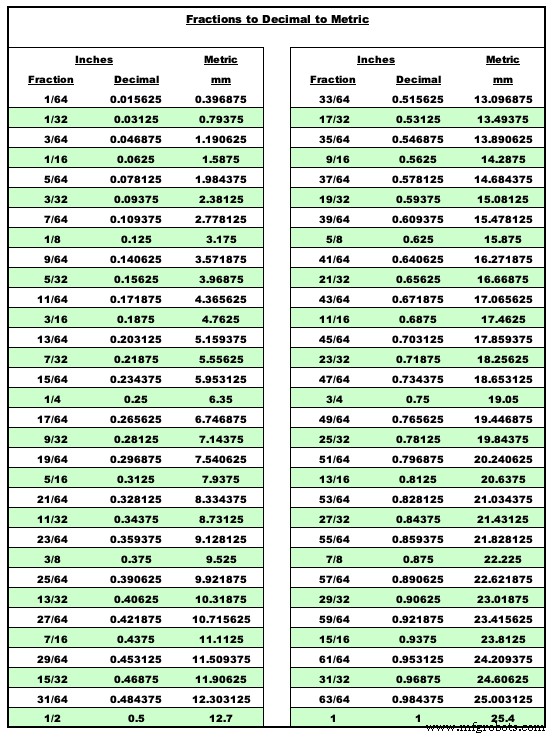

Por exemplo, o gráfico de tolerância métrica incluído aqui mostra as conversões entre polegadas e milímetros (e vice-versa) para a faixa típica de tolerâncias que os clientes solicitam na Metal Cutting.

No entanto, também consideramos os limites de especificação superior e inferior — ajustando as tolerâncias conforme necessário para garantir que, quando os valores forem convertidos e arredondados, a unidade de medida convertida não esteja fora do limite superior ou inferior. Ilustrar:

- Uma dimensão de 20 mm ±2 mm

- Converte para 0,79" ±0,08"

- O que torna o limite de especificação superior de 0,87" e o limite de especificação inferior de 0,71"

- Que converte de volta para os limites de especificação superior e inferior de 22,098 mm e 18,034 mm

Na unidade de medida original, os limites superior e inferior das especificações são 22 mm e 18 mm — e como você pode ver, o limite superior convertido está fora desse intervalo. Portanto, para garantir que a peça não esteja fora dos limites de especificação original, podemos ajustar a tolerância convertida para 0,79” +0,07”/-0,08”.

Os efeitos do arredondamento nas tolerâncias

O arredondamento também pode levar a erros e conversões que estão fora do intervalo de tolerâncias aceito. Portanto, você precisa com cuidado quantas casas decimais estender uma conversão.

Por exemplo, você pode dizer que 1,0 mm se converte em 0,04 polegadas; no entanto, esse cálculo arredonda o valor de 0,0393700787 para apenas a segunda casa decimal. Em um mundo que exige tolerâncias de pelo menos a terceira ou quarta casa decimal, 0,04 polegadas é preciso o suficiente?

Até mesmo as ferramentas com as quais contamos para conversões trazem arredondamento na equação. A maioria das máquinas CNC são calibradas em uma unidade e convertidas – e arredondadas – para a outra. Um moderno micrômetro digital, que foi projetado em unidades métricas, operará e calculará as dimensões de leitura em unidades métricas.

No entanto, quando os usuários alternam um botão simples de métrico para padrão, eles não obtêm um cálculo totalmente novo. Em vez disso, eles estão obtendo uma conversão para o padrão, incluindo o fator de arredondamento ou erro necessário para as casas decimais fornecidas na leitura. Essa imprecisão potencial raramente é considerada e ainda pode, ocasionalmente, ser seriamente importante.

Além disso, os efeitos do arredondamento são compostos, não apenas entre várias peças que interagem, mas também entre dimensões e tolerâncias. Felizmente, essas variações podem ser superadas arredondando metodicamente e ajustando os valores nominais e os limites de especificação superior/inferior conforme necessário para garantir que todas as dimensões estejam dentro (ou mais apertadas do que) as tolerâncias aceitas.

Impacto na qualidade, segurança e custos

Claramente, a conversão de medição padrão para métrica tem implicações importantes em tudo, desde aplicações aeroespaciais a dispositivos médicos e máquinas de solda automotivas. Enquanto na maioria das situações um ajuste inadequado pode não ter repercussões de mudança de vida, em outros casos a falha de uma peça pode ser catastrófica.

A boa notícia é que, ao investir algum tempo e cuidado em suas conversões entre diferentes sistemas de medição – e como as tolerâncias e o acoplamento das várias peças serão afetados – você e seu fornecedor podem ajudar a manter a qualidade, a segurança e o controle de custos.

(Para saber mais sobre como contabilizar tolerâncias, confira nosso blog relacionado sobre como as tolerâncias se comparam.)

Tecnologia industrial

- Evitando as armadilhas da entrega de comércio eletrônico transfronteiriço

- Seis maneiras de gerenciar riscos na cadeia de suprimentos

- Cinco maneiras de gerenciar riscos cibernéticos em toda a cadeia de suprimentos

- Como o padrão MTConnect está ajudando a moldar uma nova era na manufatura

- O Procedimento Padrão de Inspeção de Equipamentos de Trabalho

- Na área aeroespacial, que o padrão AS9100, especificação e certificação estejam com você

- O MES está segurando você? Os 9 Riscos das Soluções Legadas

- Quais são os riscos dos procedimentos em papel para os técnicos?

- A integração da norma ISO 9001 na estratégia dos fabricantes

- Aplicar a metodologia Lean aos procedimentos operacionais padrão (SOP)