Placa de circuito impresso

Antecedentes

Uma placa de circuito impresso, ou PCB, é um módulo independente de componentes eletrônicos interconectados encontrados em dispositivos que variam de bipes comuns ou pagers e rádios para sistemas sofisticados de radar e computador. Os circuitos são formados por uma fina camada de material condutor depositado, ou "impresso", na superfície de uma placa isolante conhecida como substrato. Componentes eletrônicos individuais são colocados na superfície do substrato e soldados aos circuitos de interconexão. Os dedos de contato ao longo de uma ou mais bordas do substrato atuam como conectores para outros PCBs ou para dispositivos elétricos externos, como interruptores liga-desliga. Uma placa de circuito impresso pode ter circuitos que executam uma única função, como um amplificador de sinal ou funções múltiplas.

Existem três tipos principais de construção de placa de circuito impresso:face única, face dupla e multicamadas. As placas de um lado têm os componentes em um lado do substrato. Quando o número de componentes torna-se muito para uma placa de um lado, uma placa de dois lados pode ser usada. As conexões elétricas entre os circuitos de cada lado são feitas fazendo furos no substrato em locais apropriados e revestindo o interior dos furos com um material condutor. O terceiro tipo, uma placa multicamadas, tem um substrato feito de camadas de circuitos impressos separados por camadas de isolamento. Os componentes da superfície se conectam por meio de orifícios revestidos com placas perfurados até a camada de circuito apropriada. Isso simplifica muito o padrão do circuito.

Os componentes em uma placa de circuito impresso são eletricamente conectados aos circuitos por dois métodos diferentes:o mais antigo "através da tecnologia de orifício" e o mais recente "tecnologia de montagem em superfície". Com a tecnologia de orifício direto, cada componente possui fios finos, ou condutores, que são empurrados através de pequenos orifícios no substrato e soldados a blocos de conexão nos circuitos do lado oposto. A gravidade e o atrito entre os cabos e as laterais dos orifícios mantêm os componentes no lugar até que sejam soldados. Com a tecnologia de montagem em superfície, pernas atarracadas em forma de J ou L em cada componente contatam os circuitos impressos diretamente. Uma pasta de solda consistindo de cola, fluxo e solda é aplicada no ponto de contato para manter os componentes no lugar até que a solda derreta, ou "reflua", em um forno para fazer a conexão final. Embora a tecnologia de montagem em superfície exija maior cuidado na colocação dos componentes, ela elimina o processo de perfuração demorado e os blocos de conexão que consomem espaço inerentes à tecnologia de orifício direto. Ambas as tecnologias são usadas hoje.

Dois outros tipos de conjuntos de circuitos estão relacionados à placa de circuito impresso. Um circuito integrado, às vezes chamado de IC ou microchip, desempenha funções semelhantes às de uma placa de circuito impresso, exceto que o IC contém muito mais circuitos e componentes que são eletroquimicamente "crescidos" na superfície de um chip muito pequeno de silício. Um circuito híbrido, como o nome indica, parece uma placa de circuito impresso, mas contém alguns componentes que crescem na superfície do substrato em vez de serem colocados na superfície e soldados.

História

As placas de circuito impresso evoluíram a partir de sistemas de conexão elétrica desenvolvidos na década de 1850. Tiras ou hastes de metal eram originalmente usadas para conectar grandes componentes elétricos montados em bases de madeira. Com o tempo, as tiras de metal foram substituídas por fios conectados a terminais de parafuso e as bases de madeira foram substituídas por chassis de metal. Porém, designs menores e mais compactos eram necessários devido às necessidades operacionais crescentes dos produtos que usavam placas de circuito. Em 1925, Charles Ducas, dos Estados Unidos, apresentou um pedido de patente para um método de criação de um caminho elétrico diretamente em uma superfície isolada, imprimindo por meio de um estêncil com tintas eletricamente condutoras. Esse método deu origem ao nome de "fiação impressa" ou "circuito impresso".

Em 1943, Paul Eisler, do Reino Unido, patenteou um método de gravação do padrão condutor, ou circuitos, em uma camada de folha de cobre ligada a uma base não condutora reforçada com vidro. O uso generalizado da técnica de Eisler não veio até a década de 1950, quando o transistor foi introduzido para uso comercial. Até aquele ponto, o tamanho dos tubos de vácuo e outros componentes era tão grande que os métodos tradicionais de montagem e fiação eram tudo o que era necessário. Com o advento dos transistores, no entanto, os componentes tornaram-se muito pequenos e os fabricantes optaram por placas de circuito impresso para reduzir o tamanho geral do pacote eletrônico.

A tecnologia de orifícios e seu uso em PCBs multicamadas foi patenteada pela empresa norte-americana Hazeltyne em 1961. O aumento resultante na densidade dos componentes e caminhos elétricos estreitamente espaçados deu início a uma nova era no design de PCBs. Os chips de circuito integrado foram introduzidos na década de 1970 e esses componentes foram rapidamente incorporados ao projeto e às técnicas de fabricação de placas de circuito impresso.

Design

Não existe placa de circuito impresso padrão. Cada placa tem uma função única para um produto específico e deve ser projetada para desempenhar essa função no espaço alocado. Os projetistas de placas usam sistemas de projeto auxiliados por computador com software especial para fazer o layout do padrão de circuito na placa. Os espaços entre os caminhos de condução elétrica costumam ser de 0,04 polegadas (1,0 mm) ou menores. A localização dos orifícios para os terminais dos componentes ou pontos de contato também são apresentados, e esta informação é traduzida em instruções para uma máquina de perfuração controlada por computador ou para o soldador automático usado no processo de fabricação.

Uma vez que o padrão do circuito é estabelecido, uma imagem negativa, ou máscara, é impressa no tamanho exato em uma folha de plástico transparente. Com uma imagem negativa, as áreas que não fazem parte do padrão do circuito são mostradas em preto e o padrão do circuito é mostrado claro.

Matérias-primas

O substrato mais comumente usado em placas de circuito impresso é uma fibra de vidro reforçada (fibra de vidro) resina epóxi com uma folha de cobre colada em um ou ambos os lados. Os PCBs feitos de resina fenólica reforçada com papel com uma folha de cobre ligada são mais baratos e costumam ser usados em aparelhos elétricos domésticos.

Os circuitos impressos são feitos de cobre, que é banhado ou gravado na superfície do substrato para deixar o padrão desejado. (Veja os processos "aditivos" e "subtrativos" descritos na etapa 3 em O Processo de Fabricação). Os circuitos de cobre são revestidos com uma camada de chumbo-estanho para evitar a oxidação. Os dedos de contato são revestidos com chumbo-estanho, depois com níquel e, finalmente, ouro para excelente condutividade.

Os componentes adquiridos incluem resistores, capacitores, transistores, diodos, chips de circuito integrado e outros.

O processo de fabricação

O processamento e a montagem da placa de circuito impresso são feitos em um ambiente extremamente limpo, onde o ar e os componentes podem ser mantidos livres de contaminação. A maioria dos fabricantes de eletrônicos tem seus próprios processos proprietários, mas as etapas a seguir podem ser usadas para fazer uma placa de circuito impresso dupla-face.

Fazendo o substrato

- 1 A fibra de vidro tecida é desenrolada de um rolo e alimentada através de uma estação de processamento

As ilustrações acima mostram uma seção ampliada de um PCB. onde é impregnado com resina epóxi por imersão ou pulverização. A fibra de vidro impregnada então passa por rolos que rolam o material até a espessura desejada para o substrato acabado e também removem qualquer excesso de resina.

As ilustrações acima mostram uma seção ampliada de um PCB. onde é impregnado com resina epóxi por imersão ou pulverização. A fibra de vidro impregnada então passa por rolos que rolam o material até a espessura desejada para o substrato acabado e também removem qualquer excesso de resina. - 2 O material do substrato passa por um forno onde é semicurado. Após o forno, o material é cortado em grandes painéis.

- 3 Os painéis são empilhados em camadas, alternando-se com camadas de folha de cobre com adesivo. As pilhas são colocadas em uma prensa onde são submetidas a temperaturas de cerca de 340 ° F (170 ° C) e pressões de 1500 psi por uma hora ou mais. Isso cura totalmente a resina e une firmemente a folha de cobre à superfície do material do substrato.

Perfuração e revestimento dos orifícios

- 4 Vários painéis de substrato, cada um grande o suficiente para fazer várias placas de circuito impresso, são empilhados uns sobre os outros e presos entre si para evitar que se movam. Os painéis empilhados são colocados em uma máquina CNC, e os furos são feitos de acordo com o padrão determinado no momento do assentamento das placas. Os orifícios são rebarbados para remover qualquer excesso de material aderido às bordas dos orifícios.

- 5 As superfícies internas dos orifícios projetados para fornecer um circuito condutor de um lado a outro da placa são revestidas de cobre. Furos não condutores são tampados para evitar que sejam revestidos

ou são perfurados após as placas individuais serem cortadas do painel maior.

ou são perfurados após as placas individuais serem cortadas do painel maior.

Criação do padrão de circuito impresso no substrato

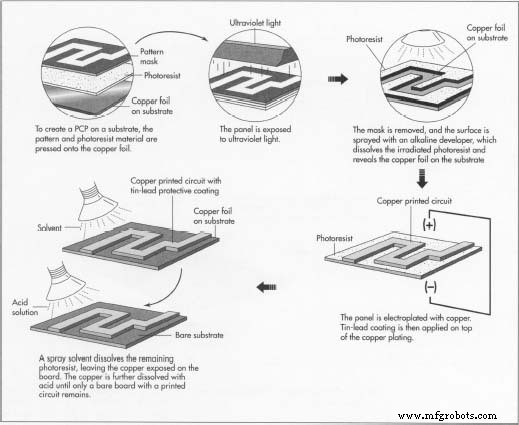

O padrão de circuito impresso pode ser criado por um processo "aditivo" ou um processo "subtrativo". No processo aditivo, o cobre é revestido, ou adicionado, à superfície do substrato no padrão desejado, deixando o resto da superfície sem revestimento. No processo subtrativo, toda a superfície do substrato é primeiro banhada e, em seguida, as áreas que não fazem parte do padrão desejado são gravadas ou subtraídas. Descreveremos o processo aditivo.

- 6 A superfície laminada do substrato está desengordurada. Os painéis passam por uma câmara de vácuo onde uma camada de material fotoresiste positivo é pressionada firmemente em toda a superfície da folha. Um material fotoresiste positivo é um polímero que tem a propriedade de se tornar mais solúvel quando exposto à luz ultravioleta. O vácuo garante que nenhuma bolha de ar fique presa entre a folha metálica e o fotorresiste. A máscara do padrão de circuito impresso é colocada sobre o fotorresiste e os painéis são expostos a uma luz ultravioleta intensa. Como a máscara é clara nas áreas do padrão do circuito impresso, o fotorresiste nessas áreas é irradiado e se torna muito solúvel.

- 7 A máscara é removida e a superfície dos painéis pulverizada com um revelador alcalino que dissolve o fotorresiste irradiado nas áreas do padrão do circuito impresso, deixando a folha de cobre exposta na superfície do substrato.

- 8 Os painéis são então galvanizados com cobre. A folha na superfície do substrato atua como o cátodo neste processo, e o cobre é revestido nas áreas expostas da folha com uma espessura de cerca de 0,001-0,002 polegadas (0,025-0,050 mm). As áreas ainda cobertas com fotorresiste não podem atuar como cátodo e não são revestidas. O estanho-chumbo ou outro revestimento protetor é revestido por cima do revestimento de cobre para evitar a oxidação do cobre e como resistência para a próxima etapa de fabricação.

- 9 O fotorresiste é removido das placas com um solvente para expor a folha de cobre do substrato entre o padrão de circuito impresso revestido. As placas são pulverizadas com uma solução ácida que corrói a folha de cobre. O revestimento de cobre no padrão do circuito impresso é protegido pelo revestimento de estanho-chumbo e não é afetado pelo ácido.

Colocando os dedos de contato

- 10 Os dedos de contato são fixados na borda do substrato para se conectar com o circuito impresso. Os dedos de contato são mascarados do resto da placa e então revestidos. O chapeamento é feito com três metais:primeiro estanho-chumbo, depois níquel e depois ouro.

Fusão do revestimento de estanho-chumbo

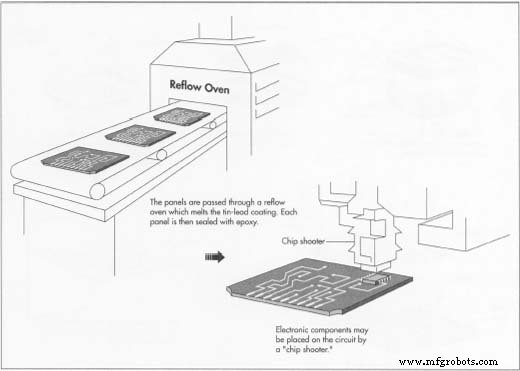

- 11 O revestimento de estanho-chumbo na superfície do padrão do circuito impresso de cobre é muito poroso e é facilmente oxidado. Para protegê-lo, os painéis são passados por um forno de "refluxo" ou banho de óleo quente que faz com que o chumbo-estanho derreta, ou reflua, em uma superfície brilhante.

Selagem, estampagem e corte dos painéis

- 12 Cada painel é lacrado com epóxi para proteger os circuitos de serem danificados durante a instalação dos componentes. Instruções e outras marcações são gravadas nas placas.

- 13 Os painéis são então cortados em placas individuais e as bordas são alisadas.

Montagem dos componentes

- 14 As placas individuais passam por várias máquinas que colocam os componentes eletrônicos em seus locais adequados no circuito. Se a tecnologia de montagem em superfície for usada para montar os componentes, as placas passam primeiro por um aglutinador de solda automático, que coloca um pouco de pasta de solda em cada ponto de contato do componente. Componentes muito pequenos podem ser colocados por um "atirador de chips" que rapidamente posiciona, ou atira, os componentes na placa. Componentes maiores podem ser posicionados roboticamente. Alguns componentes podem ser muito grandes ou de tamanho estranho para a colocação robótica e devem ser colocados manualmente e soldados mais tarde.

- 15 Os componentes são então soldados aos circuitos. Com a tecnologia de montagem em superfície, a soldagem é feita passando as placas por outro processo de refluxo, que faz com que a pasta de solda derreta e faça a conexão.

- 16 O resíduo de fluxo da solda é limpo com água ou solventes dependendo do tipo de solda usada.

Embalagem

- 17 A menos que as placas de circuito impresso sejam usadas imediatamente, elas são embaladas individualmente em sacos plásticos de proteção para armazenamento ou transporte.

Controle de qualidade

Inspeções visuais e elétricas são feitas durante todo o processo de fabricação para detectar falhas. Algumas dessas falhas são geradas pelas máquinas automatizadas. Por exemplo, às vezes os componentes ficam mal colocados na placa ou deslocados antes da soldagem final. Outras falhas são causadas pela aplicação de pasta de solda em excesso, o que pode fazer com que o excesso de solda flua, ou faça uma ponte, através de dois caminhos de circuito impresso adjacentes. Aquecer a solda muito rapidamente no processo de refluxo final pode causar um efeito de "marca para exclusão", onde uma extremidade de um componente se levanta da placa e não faz contato.

As placas concluídas também são testadas quanto ao desempenho funcional para garantir que sua saída esteja dentro dos limites desejados. Algumas placas são submetidas a testes ambientais para determinar seu desempenho sob condições extremas de calor, umidade, vibração e impacto.

Materiais tóxicos e

considerações de segurança

A solda usada para fazer conexões elétricas em um PCB contém chumbo, que é considerado um material tóxico. Os fumos da solda são considerados perigosos para a saúde e as operações de soldagem devem ser realizadas em ambiente fechado. Os fumos devem passar por extração e limpeza adequadas antes de serem despejados na atmosfera.

Muitos produtos eletrônicos contendo PCBs estão se tornando obsoletos em 12 a 18 meses. O potencial para que esses produtos obsoletos entrem no fluxo de resíduos e acabem em aterros sanitários preocupa muitos ambientalistas. Os esforços de reciclagem de produtos eletrônicos incluem a recondicionamento de produtos mais antigos e a revenda para clientes que não precisam ou não têm acesso a eletrônicos mais novos e de última geração. Outros eletrônicos são desmontados e as peças do computador são recuperadas para revenda e reutilização em outros produtos.

Em muitos países da Europa, a legislação exige que os fabricantes comprem de volta seus produtos usados e os tornem seguros para o meio ambiente antes do descarte. Para fabricantes de eletrônicos, isso significa que eles devem remover e recuperar a solda tóxica de seus PCBs. Este é um processo caro e tem estimulado pesquisas para o desenvolvimento de meios não tóxicos de fazer conexões elétricas. Uma abordagem promissora envolve o uso de plásticos moldados solúveis em água e eletricamente condutores para substituir os fios e a solda.

O Futuro

A miniaturização de produtos eletrônicos continua a impulsionar a fabricação de placas de circuito impresso em direção a placas menores e mais densamente compactadas com recursos eletrônicos aumentados. Avanços além das placas descritas aqui incluem placas de plástico moldadas tridimensionais e o uso crescente de chips de circuito integrado. Esses e outros avanços manterão a fabricação de placas de circuito impresso um campo dinâmico por muitos anos.

Processo de manufatura

- Os Fundamentos da Fabricação de Placas de Circuito Impresso

- Processo de fabricação de placas de circuito impresso

- A história das placas de circuito impresso

- Desgaseificação em uma placa de circuito impresso

- Como testar e corrigir os defeitos da placa de circuito impresso (PCB)?

- Técnicas de fabricação de placas de circuito impresso de protótipo

- Placas de circuito impresso – um componente principal para eletrônicos

- Por que os conjuntos de placas de circuito são impressos?

- O processo de montagem de uma placa de circuito impresso

- Aplicação da tecnologia de preenchimento inferior na montagem da placa de circuito impresso