Decapagem de tiras laminadas a quente de aço carbono em linhas de decapagem

Decapagem de tiras de aço laminadas a quente de aço carbono em linhas de decapagem

A decapagem é realizada para preparar (remover incrustações ou óxidos) a superfície do aço para o próximo processo de laminação a frio. A incrustação de óxido deve ser completamente removida da tira de aço laminada a quente antes da laminação a frio subsequente para evitar o desgaste dos rolos e evitar defeitos na superfície do produto laminado a frio. A espessura da carepa depende principalmente dos parâmetros de processamento do laminador a quente, sendo o principal fator a temperatura de bobinagem, embora o próprio processo de laminação também tenha uma influência marcante.

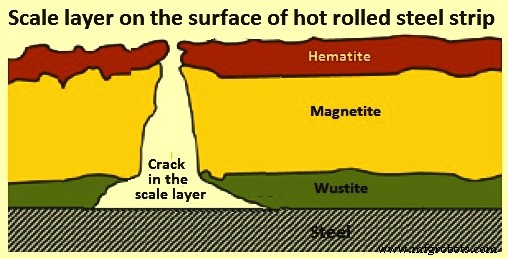

A incrustação de óxidos se origina durante a laminação a quente do aço, quando a superfície do aço reage com o oxigênio (O2) do ar para formar óxidos de ferro (Fe). A camada de óxido é conhecida como carepa de laminação. A carepa na verdade consiste em três camadas de óxidos de ferro com diferentes proporções de FE e O2 (Fig. 1). A hematita, Fe2O3, que contém 30,1% de O2, é o óxido mais externo na camada de incrustação, enquanto a wustita, FeO, com 22,3% de O2, é o óxido mais interno. A magnetita, Fe3O4, que é o meio, contém 27,6% de O2. Quando todos os óxidos estão presentes, a camada intermediária na escala é a magnetita. Em temperaturas acima de 566°C, a wustita é o óxido predominante, mas durante o resfriamento abaixo de 566°C, uma parte dela é transformada em ferro e magnetita (4FeO =Fe3O4 + Fe). Em casos de resfriamento rápido, que pode ocorrer com laminação de barras e varetas, quantidades substanciais de wustita são retidas no produto resfriado. Quando o resfriamento após a laminação a quente é relativamente lento, como ocorre com a tira enrolada, a magnetita é o principal óxido constituinte da incrustação no produto resfriado.

Fig 1 Camada de escala na superfície da tira laminada a quente

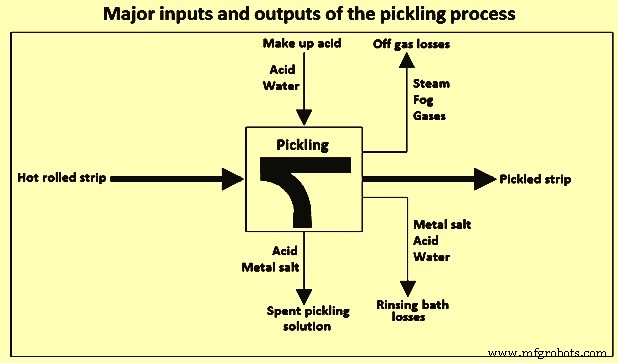

A decapagem é o mais comum de vários processos usados para remover a incrustação de superfícies de aço. O termo decapagem refere-se à remoção química de incrustações por imersão em uma solução aquosa de ácido. O processo teve origem no final dos anos 1700, quando as chapas de aço eram descalcificadas por imersão em cubas de vinagre. Grandes variações são possíveis no tipo, força e temperatura das soluções ácidas usadas, dependendo das restrições de tempo (lote contra operações contínuas), bem como da espessura, composição e natureza física (rachaduras) da incrustação. A Fig. 2 mostra as principais entradas e saídas do processo de decapagem.

Fig 2 Principais entradas e saídas do processo de decapagem

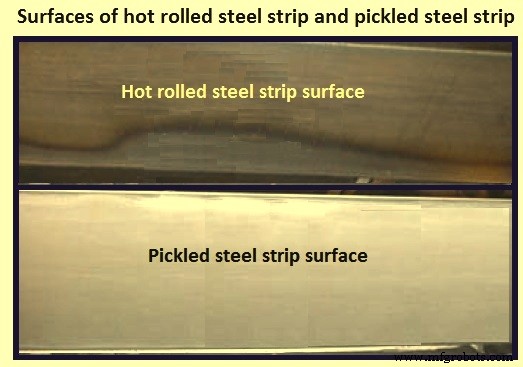

As superfícies da tira de aço laminada a quente e da tira de aço decapado são mostradas na Fig 3.

Fig 3 Superfícies de tiras de aço laminadas a quente e tiras de aço decapadas

Soluções de decapagem

Para o aço carbono (C), o ácido sulfúrico (H2SO4) é usado na maioria das operações de decapagem em lote, enquanto o ácido clorídrico (HCl) tornou-se o agente de decapagem de escolha, a partir de 1994, para operações contínuas com tiras laminadas a quente. A decapagem com ácido HCl começou em 1964 e, lentamente, muitas instalações de separação mudaram para a decapagem com ácido HCl. Misturas de ácidos HCl e H2SO4 também têm sido usadas na decapagem em lote, muitas vezes pela adição de sal-gema (NaCl) a um banho de decapagem de ácido H2SO4. Espera-se que tais práticas forneçam as características de superfície de aço brilhante e decapadas associadas ao ácido HCl e aumentem as taxas de decapagem, mas não sem algumas desvantagens. A proporção de ácidos HCl para H2SO4 que é necessária para atingir a taxa de remoção rápida de incrustação que é possível com HCl sozinho é muito alta para ser econômica, e os ácidos misturados não podem ser adequadamente manuseados por muitos dos métodos de descarte de licor de decapagem usados agora em uso .

As vantagens da decapagem ácida com H2SO4 são (i) o ácido pode ser renovado com mais frequência, (ii) o aumento da temperatura permite que as concentrações de ácido mais baixas sejam decapadas de forma eficaz, (iii) facilidade de recuperação de sulfato de ferro (FeSO4) e (iv) a taxa de decapagem pode ser controlado variando a temperatura. As desvantagens da decapagem ácida com H2SO4 são (i) maior ataque ácido no aço base, (ii) maior difusão de H2 no aço, (iii) resíduos de decapagem são mais aderentes e (iv) solução ácida deve ser aquecida.

As vantagens da decapagem ácida com HCl são (i) redução nos custos de aquecimento, uma vez que as soluções de decapagem são usadas à temperatura ambiente, (ii) remoção mais extensa da incrustação, (iii) menor penetração de H2 por difusão e (iv) menor deposição de Fe sais na superfície decapada. As desvantagens da decapagem com ácido HCl são (i) geração de fumos quando aquecidos acima da temperatura ambiente, (ii) os sistemas de recuperação de ácido são caros, (iii) mais corrosivos para o equipamento e (iv) custos de descarte mais altos do que o ácido H2SO4. A guia 1 mostra a comparação da decapagem por ácido H2SO4 e ácido HCl em linhas de decapagem contínuas.

| Guia 1 Comparação de decapagem por ácido H2SO4 e ácido HCl | ||||

| Sl. No. | Assunto | Unidade | Valor | |

| ácido H2SO4 | ácido HCl | |||

| 1 | Peso da tira de saída | toneladas | 0,99 | 0,98 |

| 2 | Consumo específico | |||

| 3 | Poder | kWh | 18,5 | 18,5 |

| 4 | Água | goza | 2.1 | 1,4 |

| 5 | Ácido de composição | kg | ||

| 6 | H2SO4 (solução a 25%) | 85 | ||

| 7 | HCl (solução a 17%) | 140 | ||

| 8 | Trabalho | Hora de trabalho | 0,35 | 0,35 |

| 9 | Resíduos | |||

| 9a | Ácido gasto | kg | 90 | 160 |

| 9b | Sulfato em ácido gasto | kg | 18 | |

| 9c | Cloreto em ácido gasto | kg | 22 | |

Ácidos diferentes de HCl ou H2SO4 têm sido usados para remover ferrugem e incrustações de aço carbono. Ácido cítrico, ácido oxálico, ácido fórmico, ácido fluorídrico, ácido fluobórico e ácido fosfórico são todos capazes de remover carepa de laminação do aço, mas as taxas de remoção geralmente não são consideradas úteis ou econômicas para a maioria das aplicações comerciais, especialmente operações contínuas.

O mecanismo de remoção de escamas

A decapagem por ácidos minerais envolve a penetração do ácido através de rachaduras na incrustação, seguida pela reação do ácido com a camada de incrustação mais interna e o aço base. A presença do gás hidrogênio (H2), que se forma quando o ácido reage com o aço base, e a dissolução do FeO auxiliam no desprendimento da camada de incrustação externa da superfície do aço.

As reações do ácido H2SO4 com FeO ou com incrustação que é substancialmente Fe3O4 misturado com Fe formam sulfato ferroso (FeSO4) e água são dadas pelas equações (i) FeO + H2SO4 =FeSO4 + H2O, e (ii) Fe3O4 + Fe + 4H2SO4 =4FeSO4 + 4H2O. A reação do ácido H2SO4 com o aço base forma o gás FeSO4 e H2 conforme a equação Fe + H2SO4 =FeSO4 + H2 (g).

No caso de decapagem por ácido H2SO4, o ácido encontra seu caminho para a superfície do aço através das rachaduras na carepa e dissolve o ferro da superfície. O processo forma bolhas de H2. A escala é afrouxada pelo H2. A dissolução da incrustação no ácido é um processo lento e, portanto, cai no banho e lentamente se dissolve. Ambas as reações de decapagem são reações exotérmicas, mas não compensam a perda de calor associada ao aquecimento da tira fria e as perdas de calor para a atmosfera circundante e, portanto, é necessário o aquecimento do banho. O aquecimento é feito por vapor. Como a decapagem é realizada por meio de ataque de ácido no aço, as chances de decapagem excessiva são altas no processo. O produto da decapagem é FeSO4 que é de cor verde e geralmente é recuperado durante a regeneração do ácido H2SO4. A decapagem com ácido H2SO4 depende da concentração e da temperatura do ácido. A taxa de decapagem aumenta proporcionalmente à medida que a concentração do ácido é aumentada de 0% para 25%. Acima de 25% o aumento da taxa de decapagem é lento. O efeito da temperatura na taxa de decapagem é que a taxa de decapagem é dobrada para cada aumento de 6°C a 8°C entre temperaturas de 25°C e 95°C.

Com o ácido HCl, a remoção da incrustação envolve principalmente o ataque direto aos óxidos. No entanto, a penetração do ácido através das rachaduras na incrustação contribui para o processo de remoção da incrustação, embora a magnitude do efeito resultante do aumento da incrustação seja um pouco menor do que com o ácido H2SO4. As reações de HCl com FeO ou com incrustação que é substancialmente Fe3O4 misturado com Fe formam cloreto ferroso (FeCl2) e água são dadas pelas equações (i) FeO + 2HCl =FeCl2 + H2O, e (ii) Fe3O4 + Fe + 8HCl =4FeCl2 + 4H2O. A reação do ácido HCl com o aço básico forma o gás FeCl2 e H2 conforme a equação Fe + 2HCl =FeCl2 + H2 (g).

A decapagem por ácido H2SO4 produz resultados satisfatórios quando utilizada para decapagem descontínua de fio e haste de aço C (até 0,60 % C) e para limpeza contínua, se a concentração de Fe no banho for inferior a 8 gramas por 100 centímetros cúbicos (g/100 cc). O ácido H2SO4 comercial é normalmente fornecido em um nível de concentração de 93%, enquanto o ácido HCl é fornecido em concentrações de 31% ou 35%. Uma vantagem de usar ácido H2SO4 é menos fumegante sobre soluções de decapagem. As desvantagens incluem superfícies mais escuras e a produção de sujeira, principalmente em aço de alto C, bem como um maior efeito inibidor sobre o ácido H2SO4 dos sais de Fe no banho.

As emissões da decapagem ácida de H2SO4 podem incluir um spray (gotículas de solução de decapagem resultantes do ataque ácido no aço base que gera gás H2). Portanto, ventilação adequada deve ser fornecida para evitar corrosão localizada do equipamento e condições de trabalho insatisfatórias.

A decapagem pelo ácido HCl é preferida para a decapagem em lote de aço de alto C laminado a quente. As operações de decapagem contínua também usam ácido HCl para produzir as características de superfície muito uniformes exigidas para aços com baixo teor de carbono e aço com alto teor de carbono. A possibilidade de excesso de decapagem é minimizada nestas operações de curta duração.

As condições operacionais para decapagem em lote em soluções ácidas de HCl normalmente envolvem concentrações de ácido de 8 g/100 cc a 12 g/100 cc, temperaturas de 38°C a 40°C e tempos de imersão de 5 minutos (min) a 15 min, com uma concentração máxima de ferro permitida de 13 g/100 cc. Na decapagem com o ácido HCl normalmente é utilizado um inibidor químico para reduzir o ataque do ácido sobre o aço base.

O ácido HCl oferece uma série de vantagens, quando comparado com H2SO4 e outros ácidos. Produz consistentemente uma superfície cinza claro uniforme em aço de alto C. A possibilidade de sobre decapagem é menor. A decapagem eficaz pode ser obtida com concentrações de Fe tão altas quanto 13 g/100 cc. A lavagem é facilitada devido à alta solubilidade dos cloretos. A principal desvantagem do ácido HCl é a necessidade de um bom sistema de controle de fumaça. As emissões da decapagem ácida de HCl incluem gás HCl que deve ser adequadamente ventilado para evitar corrosão localizada do equipamento e condições de trabalho insatisfatórias.

A taxa de decapagem é afetada por diversas variáveis, incluindo os constituintes do aço base, o tipo de aderência dos óxidos, concentração de ácido e concentração de FeSO4 ou FeCl2 na solução, temperatura da solução, agitação, tempo de imersão e presença de inibidores. . A taxa de decapagem aumenta à medida que a concentração de ácido ou a temperatura aumenta. À medida que a decapagem continua, o ácido livre (H2SO4 ou HCl se esgota e o sal de Fe se acumula no licor de decapagem a tal ponto que a decapagem não pode ser realizada de forma eficaz e a qualidade da superfície de aço tratada se deteriora. o tanque de decapagem para um tanque de armazenamento, e o tanque de decapagem é reabastecido com solução ácida fresca.A transferência de ácido é feita continuamente ou em modo descontínuo.

A contaminação excessiva do banho de decapagem por aço oleado resulta em decapagem não uniforme e coloração do aço. Para evitar este problema, o aço lubrificado deve ser desengordurado antes da decapagem. Na decapagem de aço oleado ou desengordurado, o uso de um agente umectante na solução ácida aumenta a eficácia e eficiência do banho, reduzindo assim o tempo de imersão. Muitos inibidores de decapagem comerciais são formulados com um agente umectante.

As linhas de decapagem geralmente relatam concentrações de ácido e sal de Fe em unidades de peso/volume (p/v) de g/100 CC. Embora essas unidades sejam algumas vezes chamadas de 'porcentagem', as concentrações em g/100 cc devem ser divididas pela densidade da solução em g/cc para converter em porcentagem em peso real (peso/peso, ou p/p, unidades ). Para este propósito, equações aproximadas para calcular densidades foram desenvolvidas a partir de dados publicados em soluções de H2SO4-FeSO4 e em soluções de HCl-FeCl2. Essas equações são D =0,9971 + (0,00633) x C(H2SO4) + (0,0099) x C(FeSO4 ) e D =0,9971 + (0,00446) x C(HCl) + (0,00815) x C(FeCl2), onde D é expresso em g/cc a 25 graus C e as concentrações C(H2SO4), C(FeSO4), C (HCl) e C(FeCl2) são expressos em g/100 cc.

Inibidores

Os inibidores são adicionados às soluções de decapagem ácida para (i) minimizar o ataque ácido no aço base com perda excessiva de Fe, (ii) evitar pitting associado à decapagem excessiva, o que contribui para a má qualidade da superfície, (iii) reduzir a solução ácida spray resultante do H2 que se forma quando o ácido ataca o aço, (iii) menor consumo de ácido, (iv) minimizar o risco de fragilização por H2. Quando usados em concentrações apropriadas, os inibidores não afetam significativamente a taxa de remoção de incrustações. Vários aditivos têm sido usados em soluções de decapagem para inibir o ataque ácido em aços. Inicialmente foram utilizados produtos naturais, como farelo, gelatina, cola, subprodutos do refino de petróleo e coqueificação de carvão e alcatrões de madeira. Os inibidores modernos são em grande parte formulações de agentes umectantes com misturas de materiais sintéticos ativos, incluindo compostos de base de nitrogênio (N2) (piridina, quinidina, hexametileno tetramina e outras aminas ou poliaminas), aldeídos e tioaldeídos, álcoois acetilênicos e enxofre (S) contendo compostos tais como tioureia e derivados de tioureia.

Frequentemente, dois ou mais ingredientes ativos proporcionam um efeito sinérgico, pelo que a mistura é mais eficaz do que o efeito aditivo dos componentes individuais. Um bom inibidor é não apresentar 'breakout', que é o lodo que se deposita na obra, característica de muitos dos produtos naturais usados antigamente. Deve ser estável à temperatura do banho de decapagem e não deve emitir odores desagradáveis. Os inibidores modernos usados com ácido H2SO4 geralmente contêm tioureia ou uma tioureia substituída por uma amina. A maioria dos inibidores mais recentes que foram desenvolvidos para uso com ácido HCl contém aminas ou compostos N2 heterocíclicos como ingredientes ativos. Na decapagem ácida com H2SO4, o acúmulo de FeSO4 em um banho de decapagem trabalhado também inibe a atividade do ácido e reduz a eficácia da solução para limpar e dar brilho ao aço. A maioria dos aços é reativa com ácido e requer soluções inibidas.

Aços com alto teor de fósforo (0,03% ou mais) são particularmente propensos a decapagem excessiva. As soluções ácidas inibidas são geralmente usadas em linhas de tiras contínuas para limpar as superfícies internas das tubulações. Embora os tempos de imersão durante a decapagem contínua da tira sejam substancialmente mais curtos do que nas operações em batelada, ocorre uma perda excessiva de aço base durante uma parada da linha, se os inibidores não forem usados. Isso não é apenas questionável por causa da superfície áspera e decapada, mas também por causa do efeito sobre os requisitos críticos de calibre final do produto.

As adições são feitas proporcionalmente às adições de ácido nos tanques de decapagem ou ao volume de ácido em grandes tanques de armazenamento. Um método ruim de introduzir inibidor em soluções de decapagem é adicionar inibidor ao banho em determinados intervalos de tempo que não estão relacionados às adições reais de ácido. Antes que as adições de inibidor sejam feitas, o banho deve ser subinibido, e logo após as adições serem feitas, o banho pode ser superinibido.

É geralmente aceito que o passo primário na ação dos inibidores em soluções ácidas é a adsorção na superfície do aço. O inibidor adsorvido atua então para retardar os processos eletroquímicos catódicos e/ou anódicos da corrosão. Quando as concentrações de inibidor estão muito abaixo dos níveis recomendados, a camada adsorvida de inibidor na superfície do aço pode ser incompleta, o que pode resultar em ataque preferencial em áreas desprotegidas.

Para aços C simples contendo menos de 0,40% C, e para banhos de decapagem em lote que contêm 10% a 14% de ácido H2SO4 (gravidade específica 1,82) e operam a 70 graus C ou mais, inibidores fortes são usados em concentrações de 0,25% a 0,50 % de ácido bruto no tanque. Quando a concentração de FeSO4 atinge 30%, a solução deve ser descartada, pois esse nível de sal de Fe retarda o processo de decapagem e pode causar sujeira na superfície do produto. Quando os níveis de Fe se aproximam dessa concentração na decapagem em lote com ácido HSO4, não são necessárias mais adições de inibidor. Aços C puros contendo 0,40 % C ou mais são decapados em banhos semelhantes com temperaturas um pouco mais baixas (60 ° C a 66 ° C) e com concentrações de FeSO4 inferiores a 20 %.

Com ácido HCl, inibidores fortes são usados em concentrações de 0,125% a 0,25% de ácido bruto. Como as taxas de decapagem em ácido H2SO4 e ácido HCl tendem a diminuir quando a solução de decapagem contém altos níveis de Fe (níveis mais altos são toleráveis com HCl), especialmente quando combinado com baixa concentração de ácido, aditivos comerciais de banho de decapagem ou aceleradores são usados às vezes para aumentar as taxas de decapagem. Esses materiais patenteados geralmente são formulados com inibidores para evitar o ataque excessivo de metais básicos pelo ácido durante a dissolução da incrustação.

Soluções ácidas não inibidas são frequentemente usadas para decapagem de aços de alta liga, porque mais ação química é necessária para remover o óxido. Se um inibidor for usado na decapagem de ligas de aço, são sugeridas concentrações um pouco menores do que as recomendadas para aços C simples.

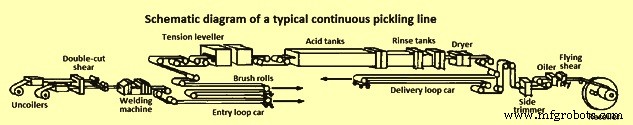

Linhas de decapagem de tiras contínuas

Linhas de decapagem de tiras contínuas com tanques de decapagem horizontais são capazes de manusear bobinas que são soldadas de ponta a ponta. O coração da linha de decapagem são seus banhos de ácido que geralmente consistem em três ou quatro tanques seguidos e que contém o ácido de decapagem. A seção de entrada compreende um transportador de bobinas, um ou dois desenroladores, um ou dois processadores, uma ou duas tesouras e uma máquina de solda. Os processadores são parte integrante do equipamento de desenrolamento e consistem em um mandril, rolo de retenção e uma série de rolos de diâmetro menor. À medida que a tira é flexionada através do processador, algumas rachaduras ocorrem na camada de escamas. A soldagem adequada e o corte de solda são essenciais para evitar quebras de tiras na linha.

A linha de decapagem contínua precisa que as bobinas sejam unidas, da cabeça à cauda. Para conseguir isso, tesouras hidráulicas na extremidade de entrada cortam uma seção da tira de cada extremidade da bobina, esquadrinhando as extremidades da bobina e removendo os envoltórios externos danificados da bobina. Para agilizar a preparação de cada bobina, a extremidade da cabeça é cortada logo após a tira ser cortada, antes mesmo de ser carregada na linha. A cabeça da próxima bobina a ser carregada é encostada na cauda da última bobina, e alta tensão (e corrente) é aplicada através da costura, derretendo as duas extremidades. As duas tiras são então forçadas uma na outra (perturbadas) hidraulicamente, unindo-as com o que é chamado de “solda de topo”. As ferramentas de corte imediatamente após o soldador aparam a rebarba que é forçada para fora da costura durante o rebaixamento. A solidez da solda é muito importante, pois as quebras de tiras na linha precisam ser reapertadas, o que é demorado.

A seção anterior aos tanques de decapagem utiliza freios para tensionar a tira, um acumulador de tiras, seja na forma de poços molhados ou, para linhas mais modernas, um acumulador de bobinas e um nivelador de estiramento que não apenas racha efetivamente a incrustação , mas também contribui para uma forma de tira superior.

A seção de decapagem geralmente contém três ou mais tanques. Os chamados “tanques profundos” têm tipicamente 1,2 m de profundidade e até 32 m de comprimento. Tanques de ácido são conchas de aço com camadas de borracha coladas ao aço. A borracha é protegida da abrasão por um revestimento de tijolo à prova de ácido à base de sílica. A maioria das linhas tem um fluxo em cascata de soluções de decapagem em contracorrente à direção do movimento da tira. Quando o ácido fresco é adicionado ao último tanque, ele tem a maior concentração de ácido. As concentrações de ácido diminuem do último tanque para o primeiro tanque, de onde o licor de decapagem é descarregado. Uma seção de enxágue segue a seção de decapagem.

Em algumas linhas modernas, a solução de decapagem está contida em tanques rasos com profundidades de líquido de cerca de 0,4 me comprimentos de até cerca de 36 m. Embora envolvam um sistema em cascata, a solução em cada tanque é recirculada através de um trocador de calor. Durante uma parada da linha, a solução de decapagem pode ser rapidamente drenada de tanques rasos para tanques de armazenamento individuais e depois bombeada de volta quando a linha é iniciada. Linhas com tanques profundos geralmente possuem tirantes para remover a tira da solução ácida durante uma parada de linha estendida. As tampas dos tanques podem ser feitas de fibra de vidro ou polipropileno. Algumas linhas têm rolos de rodo, cobertos com borracha resistente a ácidos, localizados acima e abaixo da tira em cada saída do tanque para minimizar o transporte de ácido de um tanque para outro. Linhas contínuas de fluxo turbulento e tanques rasos, que alegam fornecer uma ação de decapagem mais eficaz do que as linhas convencionais, também são usadas.

Um método de enxágue especialmente eficaz usado em muitas linhas contínuas é o sistema de enxágue em cascata. Vários compartimentos de enxágue são usados e água fresca é adicionada ao último compartimento. A solução nesse compartimento se propaga sobre os açudes nos compartimentos anteriores. O excesso transborda do primeiro compartimento e é enviado para a estação de tratamento de águas residuais (uma parte pode ser usada para água de reposição nos tanques de decapagem). Cada compartimento contém menos ácido do que o compartimento anterior. Após o enxágue, a tira é seca ao ar e sai do secador com uma estrutura prateada fosca.

Na extremidade de saída da linha, normalmente existe um acumulador de tiras de saída. Tanto na entrada como na saída, os acumuladores são grandes acumuladores de tiras. Eles também são chamados de laçadeiras e são instalados nas extremidades de entrada e saída dos tanques de ácido para manter a tira em movimento pelos tanques de decapagem e enxágue em velocidade constante quando as extremidades de entrada e saída são paradas para troca de bobinas. Isso é importante não só do ponto de vista da produtividade, mas também para evitar manchas que podem ocorrer quando a tira para entre os tanques de ácido e o secador de ar.

Outros equipamentos na extremidade de saída da linha são rolos de direção, uma estação de inspeção de tiras, aparadores laterais duplos, um lubrificador e uma ou duas bobinadeiras. Na extremidade de saída da linha, as bordas da tira decapada são aparadas por "facas" de cisalhamento rotativas (aparadores de lado duplo) quando necessário, resultando em uma largura e condição de borda mais uniformes. Normalmente, cortar as bordas na linha de decapagem remove cerca de 30 mm a 50 mm de "aparamento lateral" da largura. O óleo é aplicado na superfície da tira imediatamente antes de ser enrolada. O lubrificador aplica óleo com aditivos S para melhorar a limpeza do produto final. Os produtos galvanizados normalmente não são lubrificados após a decapagem. O aço decapado é então enrolado. As linhas de decapagem devem ter lavadores de fumaça para capturar as emissões/pulverização dos tanques de decapagem.

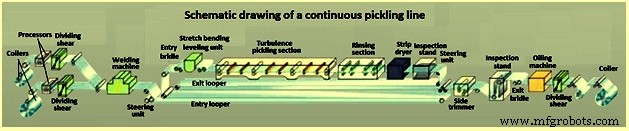

As velocidades máximas em linhas modernas na seção de decapagem podem chegar a 300 metros por minuto (m/min) a 460 m/min. Embora a operação sustentada em tais velocidades seja limitada por outros aspectos do manuseio da bobina, a seleção das concentrações e temperaturas de ácido do tanque de decapagem deve ser tal que a remoção completa da incrustação seja alcançada durante os períodos de operação em alta velocidade. Um diagrama esquemático de uma linha de decapagem contínua típica está na Fig 3.

Fig 4 Diagrama esquemático de uma linha de decapagem contínua típica

Algumas linhas de decapagem utilizam torres verticais nas quais são utilizadas uma ou duas colunas de pulverização de ácido HCl. As colunas de pulverização de ácido são montadas e vedadas em seções de poliéster reforçado com fibra de vidro, com altura de torre de 21 m a 46 m. As seções do tanque são feitas de aço revestido de borracha. Após o uso, o ácido flui para um reservatório e é devolvido ao tanque de circulação. A composição do ácido no tanque de recirculação é normalmente mantida em 11 g/100 cc de ácido HCl e 13% FeCl2. Ele é passado por um trocador de calor do bloco C e entregue aos sprays a 77 graus C. A maioria das linhas deste tipo tem instalações de regeneração de ácido. O manuseio da bobina de entrada e saída é semelhante às linhas horizontais mais comuns.

Tipos de linhas de decapagem

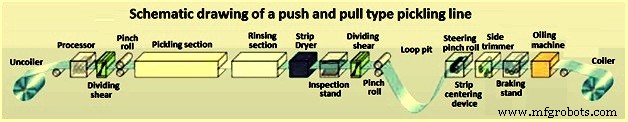

Basicamente, existem três tipos de linhas de decapagem. Estes são (i) linha de decapagem do tipo empurrar e puxar, (ii) linha de decapagem semi-contínua e (iii) linha de decapagem contínua. Linhas de decapagem do tipo empurrar e puxar – Esses tipos de linhas são usados normalmente para pequenas e médias capacidades de produção. Nestas linhas, a espessura preferida da tira quente é superior a 1,5 mm. Nesses tipos de linhas, a tira não é soldada nem costurada, mas é empurrada ou puxada pela linha tira por tira.

A vantagem da linha de decapagem push and pull é sua alta flexibilidade combinada com alta produtividade com baixos custos de investimento. Equipamentos de alto custo, como máquinas de solda, laçadeiras e rolos de freio, não são necessários. O design do tanque de decapagem raso garante alta turbulência e tempo de decapagem reduzido.

As linhas de decapagem push e pull são capazes de processar tiras de espessuras de 1 mm a 16 mm e larguras de tiras de até 2.100 mm, com diferentes graus e dimensões de aço, bobina por bobina e em sucessão direta. Essas linhas de aço C podem ter capacidade máxima de até 1,2 milhão de toneladas por ano (Mpta). O processo de decapagem otimizado, com circulação individual e sistema de aquecimento, garante o consumo minimizado de utilidades, ao mesmo tempo em que oferece uma superfície de tira totalmente decapada e livre de defeitos. O desenho esquemático desta linha é mostrado na Fig 5.

Fig 5 Desenho esquemático de uma linha de decapagem do tipo empurrar e puxar

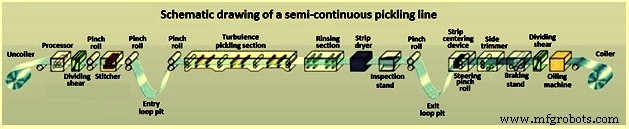

Linhas de decapagem semicontínuas – As características marcantes das linhas de decapagem semi-contínuas são os pequenos laçadores que garantem que a tira na seção de processo não tenha que parar completamente enquanto as tiras estão sendo unidas por um grampeador na área de entrada. Como resultado, não é necessário reenfiar cada pedaço de tira. Estas linhas são adequadas para capacidades de produção de pequeno ou médio porte. Estas linhas são adequadas para espessuras de tiras finas e ultrafinas (menos de 3 mm). Uma vantagem adicional é que eles podem ser posteriormente atualizados para modelos contínuos. O desenho esquemático de uma linha de decapagem semi-contínua é mostrado na Fig 6.

Fig 6 Desenho esquemático de uma linha de decapagem semicontínua

Linhas de decapagem contínuas – Estas linhas destinam-se a capacidades médias a altas e também a espessuras de tiras finas a médias. Nestas linhas, uma máquina de solda na entrada da linha de decapagem contínua une tiras individuais em tiras sem fim e, em seguida, laçadeiras horizontais garantem alta velocidade continuamente na seção de processamento. Isso significa que é possível atingir os mais altos padrões de qualidade em capacidades muito altas. Linhas de decapagem contínua também podem ser acopladas a laminadores a frio. O desenho esquemático de uma linha de decapagem contínua está na Fig 7.

Fig. 7 Desenho esquemático de uma linha de decapagem contínua

Processo de manufatura

- O que é passivação de aço inoxidável?

- Tipos de aço laminado a quente

- Qual é a diferença entre aço laminado a quente e aço laminado a frio?

- A diferença entre aço laminado a quente e aço laminado a frio

- O que é aço carbono médio?

- AISI 1008 Laminados a Quente

- Laminados a Quente AISI 1015

- DIN 17111 Grau R 10 S 10 laminado a quente

- DIN 17111 Grau R 7 S 6 laminado a quente

- Um guia rápido para a linha de corte de tiras de aço