Fornos de Arco Submerso

Fornos de Arco Submerso

a utilização industrial da energia elétrica começou com o desenvolvimento da máquina dínamo por Werner von Siemens. Os fornos elétricos a arco são usados há muitos anos tanto para a fusão de sucata de ferro (fornos a arco aberto) quanto para processos de redução (fornos a arco submerso). No caso do forno a arco submerso (SAF), o minério e o agente redutor são alimentados ao forno continuamente a partir do topo para que os eletrodos sejam enterrados na mistura e o arco fique submerso. O forno é denominado forno de arco submerso, pois o arco é submerso. O arranjo físico mais comum consiste em um banho circular com três eletrodos verticais dispostos em um triângulo. Seis fornos de eletrodos com banhos circulares ou retangulares também são usados, mas são menos comuns.

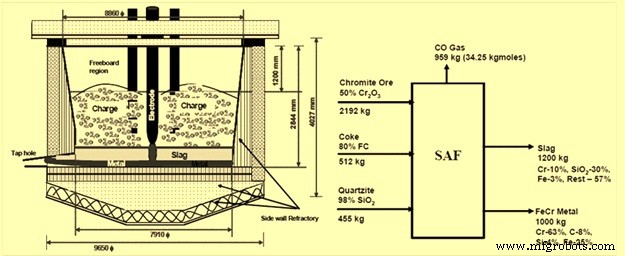

Os fornos a arco submerso encontraram sua aplicação em mais de 20 áreas industriais diferentes, como ligas de ferro, indústria química, chumbo, zinco, cobre, refratários, óxido de titânio, reciclagem, fósforo etc. Um diagrama esquemático típico de um forno a arco submerso para ferro a produção de cromo juntamente com o equilíbrio do material é dado na Fig.1

Fig 1 Diagrama esquemático típico de um forno a arco submerso para produção de ferrocromo junto com o equilíbrio de materiais.

Histórico

A crescente demanda por ferro-ligas e agentes desoxidantes na siderurgia no início do século XX levou ao desenvolvimento do primeiro forno a arco submerso. A construção do primeiro SAF foi iniciada em 1905. Esta unidade de 1,5 MVA foi instalada em Horst Ruhr, Essen, Alemanha, para a produção de carboneto de cálcio. Foi comissionado com sucesso em 1906 e foi baseado na tecnologia DC (corrente contínua).

Desde então, um grande número de SAFs (ambos com fornos baseados em CC e CA) foi comissionado com diversas aplicações. Hoje, a maioria dos fornos a arco submerso são baseados em conceitos baseados em AC (corrente alternada).

Princípio e características do SAF

O princípio de um SAF convencional é o aquecimento por resistência elétrica. A energia elétrica é convertida em calor e energia de redução usando a resistência (R) da carga ou da escória fundida, às vezes, reforçada pela resistência elétrica de um arco entre a escória e o eletrodo. A energia é transmitida para a fornalha por eletrodos de carbono. A potência do forno é o produto da resistência da fornalha e o quadrado da corrente do eletrodo. Portanto, uma corrente de eletrodo crescente limitada pode resultar em uma carga crescente relativamente grande.

A característica do processo em SAF é que o eletrodo penetra através da matéria-prima para baixo na fornalha no topo da poça de metal. Normalmente a escória penetra neste leito de coque, mas não a ponto de entrar em contato com a ponta do eletrodo. O calor elétrico para fundição é desenvolvido na vizinhança imediata da ponta do eletrodo onde a maior parte da queda de tensão está concentrada. O leito de coque aquecido tem uma condutividade elétrica e térmica muito alta em comparação com a carga fria. Consequentemente, apenas uma pequena parte da corrente sai dos flancos do eletrodo. O leito de coque também conduz o calor para as zonas de fundição longe do eletrodo. Os gases de reação da zona de fundição, principalmente o gás CO (monóxido de carbono), passam para cima através das matérias-primas descendentes, pré-aquecendo-as parcialmente emitindo seu calor sensível e causando parcialmente a redução do estado sólido dos óxidos de ferro superiores.

No entanto, a espessura da zona onde os materiais são aquecidos à temperatura de reação é tão pequena que o gás não tem tempo de retenção suficiente para dar uma redução extensa. Uma pré-redução de 10% a 20% é normal na operação de carga fria.

A equação básica para a entrada de energia no forno é dada pela equação P =3E Cos ?I =3RI², onde P é a potência, E a tensão de face entre o transformador e a fornalha, I é a corrente do eletrodo e R a fornalha ôhmica resistência. Quanto ao fator de potência a equação é PF =Cos ? – V [R/(R²+X²)], onde R e X são respectivamente a resistência ôhmica e a reatância do sistema. A reatância X da fornalha é determinada principalmente pelas dimensões da fornalha e arranjo elétrico e é quase constante desde que as mesmas condições gerais de operação sejam mantidas. Sem considerar o fator de potência na rede elétrica, a resistência ôhmica na fornalha e a amperagem permitida nos eletrodos são os parâmetros determinantes para a carga em um forno.

No entanto, o efeito de um baixo fator de potência pode ser facilmente compensado pela instalação de bancos de capacitores para correção do fator de potência na rede.

Existem diferentes meios de regular a resistência ôhmica por seleção de matérias-primas e principalmente granulometria e qualidade do material de carbono. No entanto, existem alguns fatores importantes a seguir que precisam de consideração especial.

- A tendência de acumular um grande leito de coque normalmente resulta na diminuição da resistência ôhmica.

- Material condutor na carga tende a fornecer fluxo de corrente dos flancos dos eletrodos, o que novamente resulta em resistência reduzida.

- O aumento da temperatura nos flancos dos eletrodos aumenta a possibilidade de fluxo de corrente dos flancos e, assim, diminui a resistência total.

A experiência do SAF convencional é que sua economia depende da disponibilidade de energia elétrica barata. Além disso, os requisitos de tipos específicos de agentes redutores para controlar a resistividade elétrica no forno são importantes. O baixo tempo de retenção no forno em comparação com o alto-forno dá oportunidade de menor redução do estado sólido e utilização de gás no interior do forno. Os gases de escape representam, portanto, uma grande proporção da entrada de calor no processo e a utilização significativa do gás é um fator importante na economia do processo.

A qualidade da matéria-prima tem o maior impacto no processo. Por um lado, afeta a composição da escória e, por outro, o padrão de fundição dentro do forno (com base nas propriedades físicas e na quantidade de entrada de energia).

As propriedades físicas determinam se a fundição pode funcionar no (i) modo de resistência convencional usando a resistência elétrica da escória, ou (ii) modo de arco blindado usando a resistência elétrica da escória e do arco ou usando a resistência elétrica da mistura de alimentação.

Recursos do SAF

Um SAF típico com operação de escória compreende um invólucro de forno de formato circular ou retangular com furos separados para escória e metal. Para alguns processos, a escória e o metal são extraídos através de um furo de torneira e separados a jusante por fundição em cascata ou escumadeiras. A carcaça do forno é revestida de refratário e – se for necessário resfriamento adicional da carcaça pelo processo – resfriada a água por um sistema de resfriamento de parede lateral especial. O fundo da concha é geralmente resfriado por ventilação forçada de ar. Os eletrodos são consumidos pelo banho do forno. Os eletrodos de autocozimento com invólucros ou eletrodos pré-cozidos são periodicamente estendidos por novas peças. O eletrodo é deslizado de forma semi-automática no banho com o forno em plena carga elétrica e sem interrupções na operação do forno.

Os conjuntos de coluna de eletrodos contêm todas as facilidades para segurar, deslizar e regular a penetração no banho. Todas as operações com eletrodos são realizadas hidraulicamente.

A energia elétrica é normalmente fornecida do transformador do forno através de linhas de alta corrente, tubos de barramento flexíveis resfriados a água nos eletrodos e os grampos de contato nos eletrodos. Se o processo gerar gás de saída que contém uma certa quantidade de CO, o forno é normalmente projetado como um tipo de forno fechado e o gás de saída é coletado e utilizado para outras aplicações, como geração de energia, aquecimento, bombeamento, geração de vapor, etc.

As principais características normais dos fornos baseados em AC são as seguintes.

- Colunas de eletrodos de baixa manutenção para vários tipos de eletrodos

- Dispositivo de fixação e deslizamento de eletrodos robusto e à prova de falhas

- O design robusto do forno não permite abaulamento/movimento

- Sistema de carregamento de eletrodo oco

- O design do telhado refrigerado a água à prova de gás fornece gás rico em CO de alta qualidade

- Aplicação de sistema de recuperação de energia possível

Fornos DC convencionais

Os fornos CC são geralmente do tipo circular e a energia elétrica é convertida em calor principalmente pelo arco, que se estabelece entre a ponta do eletrodo e o banho de escória. O eletrodo superior é conectado como cátodo e o sistema condutor inferior é conectado como ânodo. Um forno típico com operação de banho de escória aberto compreende geralmente 1 a 3 furos de torneira de escória e 1 a 2 furos de torneira de metal em uma elevação mais baixa. O forno requer arranjos avançados de resfriamento na área do teto e da parede lateral devido ao fato de que a temperatura da escória líquida está em contato direto com o material refratário e por causa do calor de radiação do arco. O conceito refratário geralmente é projetado cuidadosamente para adotar essas condições agressivas. O eletrodo é consumido pelo processo do forno. Os eletrodos pré-cozidos são periodicamente estendidos por novas peças. Os conceitos convencionais aplicam o braço do eletrodo para regular o eletrodo. As funções mecânicas e os princípios de transferência de energia elétrica são semelhantes às colunas de eletrodos convencionais baseadas em CA.

Além disso, os fornos DC podem ser projetados como um tipo de forno fechado e o CO pode ser coletado. O consumo de energia pode ser otimizado devido ao regulador de movimento do eletrodo combinado com controlador de ignição por tiristor e alta velocidade do eletrodo. O sistema de coluna de eletrodo DC geralmente permite deslizamento e nippling sob potência total (proporcionando tempo de inicialização maximizado). O dispositivo de peça central de troca rápida é essencial para o tempo máximo de operação. Em fornos DC normalmente é necessário um arranjo de alimentação inteligente para maximizar o rendimento e a vida útil do refratário. As outras características de um forno DC incluem o seguinte.

- Design de casco robusto

- Sistema de carregamento de eletrodo oco

- Sistemas de resfriamento de teto e paredes laterais projetados para oferecer proteção suficiente em um nível moderado de consumo de energia

O forno DC geralmente opera com um arco aberto, que funde o material em um tempo muito curto. O material pode ser carregado através do sistema de eletrodo oco diretamente no arco. Normalmente, o arco está dançando na ponta do eletrodo. Portanto, também é prático carregar o material diretamente ao redor da ponta do eletrodo. Em alguns fornos é possível empilhar uma camada de proteção de parede lateral com o material carregado. A maioria dos processos, onde a escória é superaquecida, não permite esse tipo de proteção das paredes laterais. Geralmente, pode-se afirmar que o consumo total de energia de um forno CC é maior em comparação com um forno CA devido ao seguinte.

- Há maior carga de calor radiante na borda livre do forno

- Existe um requisito adicional de resfriamento do forno devido às temperaturas mais altas do processo

- Existe um alto grau de fumaça de metal que consome energia adicional

O benefício do forno DC é o uso direto de material fino eliminando a necessidade de investimento no processo de aglomeração intensivo necessário a montante do forno. Além disso, o nível de preço mais baixo do material fino ajuda a reduzir os custos operacionais gerais.

Aplicação do SAF

As áreas de aplicação do SAF incluem a produção de ferro cromo, ferro níquel, ferro manganês, silício manganês, ferro nióbio, Ilemenita (escória de TiO2), bem como o potencial de reciclagem de resíduos.

Originalmente, as ligas de ferro eram produzidas exclusivamente em altos-fornos especiais, o que resulta em um ferro-gusa composto de pequenos a médios teores de silício, cromo e manganês. O tipo de fusão e o equilíbrio metalúrgico determinaram o teor de carbono dessas ligas. O forno a arco submerso é uma unidade muito mais qualificada para produzir ferroligas no que diz respeito ao controle de temperatura e ajuste a diferentes potenciais de redução. Ao longo do tempo, estabeleceu-se uma indústria independente de ligas de ferro que atende às demandas permanentemente crescentes da indústria siderúrgica. A maioria das ligas de ferro é produzida por fundição pirometalúrgica que ocorre em fornos a arco submerso. A forte competitividade dos fornos a arco submerso neste setor foi alcançada principalmente pela instalação de unidades avançadas de fundição de alta potência.

Atualmente, mais de 99% da produção de ferro-ligas e TiO2 é realizada em fornos de arco submerso AC. Não há aplicação na pirometalurgia para fornos CC que não possa ser realizada em fornos CA.

O desenvolvimento de grandes sistemas de eletrodos, tecnologia avançada de transformadores e novos princípios de construção de fornos permitiram o projeto de SAF retangulares de grande capacidade com dimensões de até 36 m de comprimento e 17 metros de largura. Do ponto de vista tecnológico, unidades ainda maiores são possíveis, mas sua viabilidade econômica deve ser verificada cuidadosamente.

Atualmente estão instalados SAF de fornos retangulares de 120 MVA de alta capacidade com sistema de resfriamento tiristor mais cobre e forno DC de 70 MW para ferro cromo.

Novos desenvolvimentos são reconhecidos por processos que aplicam maior operação de banho de escória na construção de unidades altamente eficientes com alta densidade de potência. A maior densidade de potência no forno causa maiores fluxos de calor através da parede lateral, o que exige a aplicação de novos conceitos de resfriamento.

Os sistemas de controle também passaram por uma evolução significativa nas últimas décadas, conforme demonstrado abaixo.

- 1906 – Controlado manualmente

- 1955 – Controlador de feixe balanceado elétrico

- 1960 – Controlador de bobina móvel

- 1965 – Controlador de transdutor

- 1975 – Controlador de transistor

- 1985 – controlador H&B

- 1995 – Controlador de software

Desde o final da década de 1950, todos os SAFs são equipados com controladores de eletrodos. Os fornos de arco submerso avançados de hoje fazem uso de controladores de software. A aplicação DC para a tecnologia de fornos a arco submerso mostra em todo o mundo uma participação crescente nas áreas de nicho, especialmente em algumas unidades de ferro-ligas, limpeza de escória e produção de TiO2. No entanto, a maioria dos fornos a arco submerso é e continuará sendo baseada na tecnologia AC.

Processo de manufatura

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Forno de Otimização de Energia

- Fornos de reaquecimento e seus tipos

- Utilização de Metal Quente para Siderurgia em Forno a Arco Elétrico

- Forno de arco elétrico DC

- Uso de Ferro Reduzido Direto em Forno a Arco Elétrico

- Sistema de resfriamento do alto-forno

- O que é soldagem por arco submerso (SAW)? - Um guia completo

- Entendendo a soldagem por arco submerso (SAW)

- Aplicações, vantagens e desvantagens da soldagem a arco submerso