Características de projeto de um forno elétrico a arco CA

Recursos de projeto de um forno elétrico a arco CA

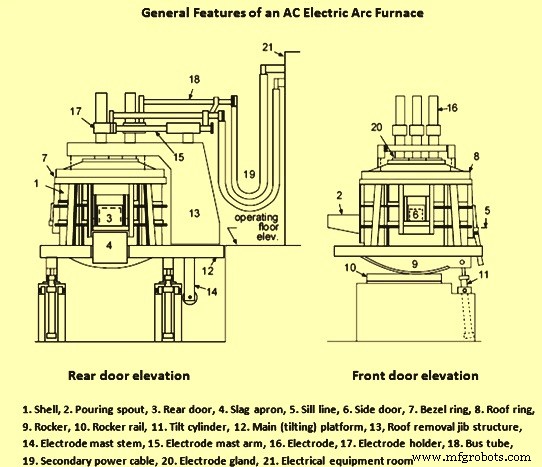

O forno elétrico a arco (EAF) usado para fabricação de aço aplica energia elétrica de alta corrente e baixa tensão aos materiais de carga e, assim, derrete-os e refina-os. O EAF é um forno descontínuo que consiste em um recipiente revestido de refratário coberto com um teto retrátil através do qual os eletrodos entram no forno. As características gerais de um forno a arco elétrico AC típico são mostradas na Fig 1.

Fig 1 Características gerais de um forno elétrico a arco CA

EAF tem um corpo em forma de tigela grande com uma lareira em forma de prato. A casca tem um forro refratário no interior. A câmara de reação do forno é coberta de cima por um teto removível feito de tijolos refratários sustentado por um anel de teto. É alimentado com corrente alternada trifásica (AC) e possui três eletrodos de grafite que são conectados por cabos flexíveis e tubos de cobre resfriados a água.

O projeto dos fornos elétricos a arco mudou consideravelmente nos últimos anos. A ênfase foi colocada em tornar os fornos maiores, aumentando as taxas de entrada de energia para o forno e aumentando a velocidade dos movimentos do forno para minimizar o tempo de desligamento nas operações do forno.

As modernas fundições de aço com EAFs geralmente empregam uma instalação de forno mezanino. Neste tipo de instalação, o forno fica em um nível superior acima do chão de fábrica. O forno é apoiado em uma plataforma que pode assumir várias configurações diferentes. Na configuração de meia plataforma, o suporte da coluna de eletrodos e o pórtico de elevação do teto são articulados à plataforma inclinável durante a operação e o rosqueamento. Ao carregar o forno, o conjunto completo é levantado e girado. Este design permite a configuração de braço de eletrodo mais curto. No projeto de plataforma completa, o suporte da coluna de eletrodos e o conjunto de elevação do teto são totalmente apoiados na plataforma

Os diferentes componentes do EAF se enquadram nos grupos funcionais de (i) estruturas do forno para contenção da sucata e do aço líquido, (ii) componentes que permitem a movimentação do forno e suas principais peças estruturais, (iii) componentes que suportam o fornecimento de energia elétrica para o EAF, e (iv) equipamentos auxiliares de processo que podem residir no forno ou em sua periferia.

Estruturas do forno

EAF é de forma cilíndrica. Seu fundo consiste em um prato de fundo esférico. A concha que fica em cima disso é cilíndrica e o teto do forno é uma esfera achatada. O fundo do forno fica em um braço de berço que tem um segmento curvo com dentes engrenados. Este segmento fica em um trilho. À medida que o cilindro de inclinação é estendido, o forno balança para frente para bater no forno. Para remover a escória do forno, o forno é inclinado para trás para que o cilindro de inclinação seja totalmente contraído.

Os EAFs hoje em dia são da construção de concha dividida. Nesta construção, a parte superior do invólucro do forno pode ser rapidamente desacoplada e removida do fundo. Isso minimiza bastante o tempo de inatividade durante a troca do casco superior. Uma vez que o revestimento superior é removido, o fundo do forno também pode ser trocado rapidamente.

A parede lateral do forno acima da linha de escória geralmente consiste em painéis resfriados a água. Esses painéis são pendurados em uma gaiola refrigerada a água que os suporta. Painéis resfriados a água permitem entradas de calor muito grandes para o forno sem danificar a estrutura do forno. Os parâmetros que têm uma forte influência na vida útil do painel incluem quantidade e qualidade da água, vazão e velocidade da água, pressão da água de entrada e queda de pressão no painel, material de construção do tubo/painel e diâmetro do tubo. Os painéis refrigerados a água são necessários para suportar altas cargas térmicas e mecânicas.

O teto do forno é em forma de cúpula ou se assemelha a uma seção de cone raso, como é mais comum em telhados resfriados a água usados na prática moderna. O teto consiste em um anel de teto refrigerado a água que forma o perímetro externo da gaiola do teto. Esta gaiola atua como parte da estrutura de elevação do telhado. Painéis refrigerados a água são inseridos nesta gaiola e possuem uma abertura cilíndrica no centro. A seção delta refratária é inserida para preencher esta abertura. Esta seção delta tem abertura mínima ao redor dos eletrodos sem risco de arco entre os eletrodos e os painéis resfriados a água. Todo o telhado da fornalha é suspenso da coluna de elevação do telhado. Normalmente, os suportes do teto e do eletrodo podem ser girados juntos ou independentemente. O curso do eletrodo permite que os eletrodos sejam girados com o teto apoiado na carcaça do forno, o que permite a remoção e substituição da seção delta sem remover o teto. Geralmente, para um projeto de plataforma completa, é empregado um suporte giratório com rolamento de pivô, roda de bogie e braço de pórtico. Para fornos maiores, é usado um pórtico de elevação do telhado.

O fundo do forno consiste em uma carcaça de aço com várias camadas de refratários. O fundo do forno consiste em uma seção de placa esférica. Esta seção é revestida refratária com o revestimento normalmente consistindo de um revestimento de segurança com um revestimento de trabalho compactado no topo. Nos fornos, onde os elementos de agitação de gás são instalados na parte inferior do forno, blocos de bolso especiais são instalados durante a instalação do revestimento de segurança de tijolo. Alternativamente, os elementos de agitação são colocados no lugar e o refratário é colocado em torno deles. A seção inferior do forno também contém o mecanismo de rosqueamento.

Várias aberturas são normalmente fornecidas para as operações do forno. As mais óbvias são as três portas de eletrodos que permitem que os eletrodos entrem no forno através do teto. Além disso, um quarto orifício é fornecido no teto do forno para permitir a extração dos fumos do forno. Um quinto furo pode ser fornecido por várias razões, como alimentação DRI/HBI contínua, injeção de carvão ou injeção de cal. Esses orifícios estão no alto do forno e, portanto, não afetam a infiltração de ar no forno tanto quanto as aberturas inferiores. As aberturas inferiores do forno incluem o orifício da torneira que é preenchido com areia e a porta de escória. A porta de escória foi originalmente fornecida para permitir a decantação da escória do forno. Em fornos modernos, também é usado para fornecer acesso ao forno para queimadores de oxi-combustível e lanças de oxigênio. Várias portas também são normalmente fornecidas ao redor da circunferência do invólucro do forno para queimadores. Ocasionalmente, uma abertura pode ser fornecida no alto da parede lateral do forno para permitir o acesso de uma lança de descarbonetação refrigerada a água ao forno. Outras aberturas podem ser fornecidas na parte baixa da parede lateral do forno ou na fornalha para permitir a injeção de gases inertes, oxigênio, cal ou carbono.

Movimentos do forno

Para operações de EAF, é necessário que vários dos componentes do forno se movam. Os requisitos típicos para movimento incluem elevação/rotação do teto para permitir o carregamento de sucata, elevação/descida do eletrodo e oscilação para permitir o carregamento de sucata, elevação/descida do eletrodo para regulação do arco, inclinação do forno para frente para rosqueamento, porta de escória para cima/baixo para operações de remoção de escória, inclinação do forno para trás para remoção de escória, fixação/desfixação do eletrodo para ajustar o comprimento de trabalho do eletrodo e movimento de quaisquer sistemas auxiliares, como a lança do queimador.

O EAF é inclinado tanto para rosqueamento quanto para remoção de escória. Durante o rosqueamento do forno, o ângulo máximo de inclinação para frente depende do tipo de fundo do forno. Para rosqueamento de bico convencional, é necessário inclinar em um ângulo de 45 graus para rosquear totalmente o forno. Para fornos de rosqueamento de fundo, o ângulo máximo de inclinação é geralmente de 15 a 20 graus. Um requisito importante do rosqueamento livre de escória é que o forno possa ser inclinado para trás rapidamente assim que a escória começar a ser transportada para a panela. A velocidade máxima típica de inclinação para frente é de 1 grau por segundo e a velocidade de inclinação para trás é de 3 a 4 graus por segundo.

Normalmente os movimentos do forno são feitos usando um sistema hidráulico central que fornece força motriz. O sistema hidráulico é composto por um reservatório central, filtros, acumulador, válvulas hidráulicas e tubulação hidráulica. À medida que o fluido hidráulico passa pelas válvulas em uma das duas direções dentro de um determinado circuito, os cilindros hidráulicos são estendidos ou contraídos para fornecer movimento de vários componentes mecânicos. Sem fluxo de fluido e pressão suficientes dentro de um circuito, o movimento não é possível. Assim, problemas como baixo nível de fluido, baixa pressão do acumulador, vazamentos no sistema, degradação do fluido devido ao superaquecimento, acúmulo de sólidos em válvulas ou linhas hidráulicas e desgaste em componentes mecânicos podem levar a um desempenho insatisfatório do sistema e, em alguns casos, à falha do sistema.

Sistema de água de resfriamento do forno

O sistema de água de resfriamento é importante e integral para a operação do EAF. Existem vários sistemas de refrigeração. Algumas operações, como resfriamento de transformadores, resfriamento de fechamento delta, resfriamento de tubo de barramento e resfriamento de porta eletrodo, requerem água de resfriamento extremamente limpa e de alta qualidade. Esses sistemas geralmente consistem em um circuito de circuito fechado, que conduz a água através desses equipamentos sensíveis. A água no circuito de circuito fechado passa por um trocador de calor para remover o calor. O circuito no lado de circuito aberto do trocador de calor normalmente flui para uma torre de resfriamento para dissipação de energia. Outros elementos resfriados a água, como painéis laterais do forno, painéis do teto, dutos do sistema de gás, gaiola do forno, etc. normalmente recebem água de resfriamento de uma torre de resfriamento.

O circuito de resfriamento normalmente consiste em bombas de alimentação, bombas de retorno, filtros, células de torre de resfriamento e instrumentação de monitoramento de fluxo. Equipamentos sensíveis normalmente possuem instrumentação instalada para medição e monitoramento da vazão e temperatura da água de resfriamento. No caso de equipamentos refrigerados a água, a interrupção do fluxo ou quantidades inadequadas de água podem levar a sobrecarga térmica severa e, em alguns casos, falhas catastróficas.

Sistema de lubrificação

Normalmente o EAF possui um sistema de lubrificação automática que fornece lubrificação a diferentes partes móveis com base em várias operações que ocorrem durante a realização de um calor. Por exemplo, algumas peças são lubrificadas a cada três oscilações do telhado, após o rosqueamento. Alguns componentes, como rolamentos de rolos, são críticos para a operação do forno e são lubrificados periodicamente à mão. Alguns locais de difícil acesso são atendidos usando tubos e blocos remotos.

Sistemas auxiliares

A EAF possui vários sistemas auxiliares que são essenciais para a operação e desempenho do forno. Esses sistemas são descritos abaixo.

- Sistema de lança de oxigênio – O uso de oxigênio na EAF cresceu consideravelmente nos últimos anos. No passado, quando o consumo de oxigênio de menos de 10 cum por tonelada de aço era comum, a operação de punção era realizada manualmente usando uma lança de tubo consumível. A EAF moderna usa lanças automáticas e muitas instalações agora usam uma lança não consumível, refrigerada a água, para injetar oxigênio no aço. Muitas dessas lanças também têm a capacidade de injetar carbono.

- Sistema de injeção de carbono – O EAF moderno normalmente possui instalações de injeção de carbono. O carbono é fundamental para a operação de formação de espuma de escória, que é necessária para operações de fornos de alta potência.

- Sistema de queimador de oxi-combustível – Os queimadores de oxi-combustível são agora equipamentos quase padrão em grandes fornos de alta potência. Eles fornecem uma função importante, garantindo a rápida fusão da sucata nos pontos frios e garantindo que os desmoronamentos de sucata sejam mantidos ao mínimo, de modo a minimizar a quebra do eletrodo. Em fornos de grande diâmetro, os queimadores de oxicombustível são essenciais para garantir uma fusão uniforme. O maior problema de manutenção dos queimadores é garantir que eles não fiquem entupidos com metal ou escória. Quanto mais próximos os queimadores estiverem montados no banho, maior será o risco de ligá-los durante o modo de fogo baixo. Alguns queimadores são montados diretamente no painel refrigerado a água, enquanto outros são montados em um bloco de cobre. Se os queimadores forem acionados em altas taxas contra grandes pedaços de sucata, a chama pode soprar de volta na carcaça do forno danificando o painel resfriado a água. Assim, a área do painel deve ser inspecionada quanto a desgaste ao redor da porta do queimador.

- Sistema de resfriamento por spray de eletrodo – É comum que os eletrodos tenham um sistema de resfriamento por spray para reduzir a oxidação do eletrodo. Os anéis de pulverização direcionam jatos de água no eletrodo abaixo do grampo do eletrodo e a água escorre pelo eletrodo, resfriando-o. Os anéis de spray podem reduzir o consumo geral de eletrodos em 10% a 20%. O resfriamento por spray também melhora a vida útil do suporte do eletrodo e o isolamento ao redor. Devido à redução da radiação do eletrodo, a vida útil do cabo de alimentação, mangueira de ar e mangueira hidráulica também melhora.

- Sistema de amostragem de temperatura – O termopar descartável para medição de temperatura é parte integrante do rastreamento do progresso ao longo do calor. Sondas descartáveis também são usadas para rastrear o teor de carbono do banho e os níveis de oxigênio dissolvido no aço. As sondas descartáveis são normalmente montadas em mangas de papelão que deslizam para uma sonda de aço (pólo) que possui contatos elétricos internos. A sonda descartável transmite um sinal elétrico para o poste de aço, que por sua vez transmite o sinal para uma unidade eletrônica para interpretação. Quase todas as sondas contam com uma medição precisa de temperatura para calcular com precisão os níveis de carbono ou oxigênio.

- Sistema de evacuação de gás desligado – Os primeiros sistemas de evacuação de gás foram instalados para ajudar os operadores do forno a ver o que estava acontecendo dentro e ao redor do forno. Desde então, o sistema de off gas evoluiu consideravelmente e muitas oficinas modernas de EAFs agora usam o quarto orifício para o sistema de evacuação direta do casco do forno (DES). Os sistemas DES consistem em duto resfriado a água, resfriamento por spray, duto seco e geralmente um ventilador de reforço dedicado. É necessário um calado suficiente para proporcionar um controle adequado da poluição. Emissões excessivas da oficina criam dificuldades para o operador do guindaste durante o carregamento do forno. Emissões excessivas ao redor das portas dos eletrodos podem resultar em danos às mangueiras, cabos, porta eletrodos, delta do forno, refratário de teto e resfriador de pulverização do eletrodo, além de acelerar o desgaste do eletrodo. O acúmulo excessivo de poeira também pode causar arcos entre as fases do eletrodo. As emissões no anel do teto podem resultar em deformação da estrutura do anel do teto. Emissões excessivas de monóxido de carbono para o sistema de cobertura secundária podem resultar em explosões nos dutos a jusante.

Sistemas elétricos

Os sistemas elétricos em uma oficina EAF normalmente consistem em um sistema primário que consiste em um transformador abaixador de pátio que recebe energia da rede para alimentar a energia depois de descer para o transformador EAF. O disjuntor principal no sistema primário isola os sistemas elétricos no EAF da rede. No lado secundário do sistema elétrico primário, geralmente são fornecidos um interruptor a vácuo e uma desconexão motorizada para isolar o transformador do forno secundário da fonte de alimentação primária.

A chave a vácuo é uma chave de longa duração que permite que o circuito elétrico secundário seja interrompido sob carga ou sem carga. As chaves a vácuo geralmente são classificadas para 40.000 operações ou quatro anos, mas geralmente essas chaves atingem uma vida útil de 200.000 operações sem manutenção. A principal causa de falha de um interruptor a vácuo é um fole metálico que é fechado em um vácuo e usado para fornecer uma vedação para o contato móvel. Uma vez que esta vedação começa a se desgastar, ocorre um vazamento de vácuo e torna difícil isolar adequadamente a alimentação primária da secundária.

A chave de desconexão motorizada é tipicamente uma chave guilhotina motorizada que é capaz de isolar fisicamente o EAF da fonte de alimentação primária. Os interruptores de faca são retraídos quando o forno não está sob carga (interruptor de vácuo aberto, eletrodos levantados) para que não ocorra arco entre as lâminas em ambos os lados do interruptor.

Transformador EAF

O transformador EAF recebe a energia primária de baixa corrente e alta tensão e a transforma em uma energia de alta corrente e baixa tensão para uso no EAF. A operação confiável do EAF depende totalmente da operação confiável do transformador EAF.

A transformação da potência do nível de kV da rede para o nível de tensão necessário no EAF geralmente é feita em duas etapas. Um primeiro transformador (ocasionalmente dois transformadores em paralelo) reduz a tensão da linha de alta tensão para um nível de média tensão (geralmente 33 kV). A partir do barramento de 33 kV, o forno a arco é alimentado por um transformador de forno especial para serviço pesado. A tensão secundária deste transformador de forno é projetada para permitir a operação dos arcos na faixa desejada de tensões e correntes de arco. Uma vez que existem vários requisitos de combinações de tensão/corrente de arco através do calor, é necessário ter uma escolha de tensões secundárias. O transformador do forno está equipado com um comutador de derivação para esta finalidade.

A finalidade de um comutador de derivação é permitir a escolha de diferentes combinações de tensões e correntes para diferentes estágios de um aquecimento. Isso é conseguido alterando o número de voltas da bobina primária (o primário recebe uma corrente mais baixa, por isso é mais simples alterar o número de voltas nesta bobina em vez da bobina secundária de alta corrente). Basicamente, o comutador assume a forma de uma caixa motorizada de contatos que comuta a corrente primária para diferentes partes da bobina ao redor do núcleo de ferro. A maioria dos comutadores de derivação são projetados para operar “em carga”. Um movimento de contato 'fazer antes de quebrar' é normalmente usado para evitar a interrupção da corrente. Esses contatos estão sujeitos a forte erosão devido ao arco e, portanto, precisam de manutenção preventiva.

Circuito elétrico secundário

O circuito secundário do sistema elétrico EAF consiste nos cinco componentes principais a seguir.

- Fechamento delta – O circuito secundário do transformador EAF termina em buchas de baixa tensão, que são conectadas ao fechamento delta, que consiste em uma série de placas de cobre, tubos ou ambos. Estes são dispostos de modo que os enrolamentos secundários do transformador sejam unidos para formar um circuito fechado. A maioria desses equipamentos está localizada na sala do transformador para garantir um ambiente seguro e limpo. O fechamento delta se projeta através da parede da sala adjacente ao EAF e os conectores são fornecidos para conectar a uma extremidade dos cabos de energia do forno; a outra extremidade está ligada aos braços condutores de corrente do forno ou ao barramento. Os sistemas de barramento são normalmente apoiados na parede da sala do transformador e com suportes de aço inoxidável suspensos no teto da sala. Os sistemas de suspensão para fechamentos de barramento secundário ou delta são frequentemente apoiados na parede da sala com madeiras secas. Os sistemas de barramento secundário e os fechamentos delta são isolados para evitar arcos de fase para fase e de fase para terra, especialmente nos membros de suporte.

- Cabos de energia – Os cabos de energia do forno resfriado a água fornecem a única conexão flexível no circuito secundário. Esses cabos devem ser flexíveis para permitir o movimento dos braços do eletrodo para cima e para baixo e para permitir a oscilação dos braços do eletrodo e do teto durante o carregamento do forno. As conexões do fechamento delta, que ficam do lado de fora da sala do transformador, são prateadas para fornecer um contato limpo para os cabos de energia. Os cabos de energia consistem em fios de cobre formando uma construção cilíndrica, que é soldada a terminais de cobre em cada extremidade do cabo. Uma capa de borracha ao redor do cabo permite que o cabo seja resfriado com água. A mangueira de borracha é fixada em cada extremidade do cabo usando braçadeiras de aço inoxidável, amortecedores vulcanizados ou uma mangueira anti-fricção. A mangueira de água de resfriamento é coberta com uma manga protetora que pode ser fabricada em fibra de vidro, material vulcanizado e mangas de fibra de vidro de silício ou alumínio. À medida que o projeto do cabo avançava, notou-se que devido ao “efeito pelicular” típico das operações de CA, a corrente era conduzida predominantemente pela porção externa dos fios de cobre. Portanto, os fios centrais foram substituídos por um tubo de borracha oco que reduziu o peso do cabo, a reatância e o custo do cabo. Posteriormente, algumas operações também usaram esse canal interno para resfriamento de água.

- Barra de barramento / Braço condutor de corrente – Existem vários projetos para o braço de eletrodo e conjunto de barramento. Muitos fornos mais antigos utilizam uma estrutura de braço que suporta um barramento isolado eletricamente. O barramento fornece a conexão elétrica entre os cabos de energia e o porta-eletrodo e geralmente consiste em um tubo de cobre rígido e redondo. Normalmente, o tubo de barramento é suportado por conexões aparafusadas. É necessário um bom isolamento entre o tubo do barramento e os membros de suporte para garantir que não ocorra arco. Os tubos de barramento geralmente são conectados aos cabos de alimentação usando placas e almofadas de terminais de cobre fabricadas removíveis. Várias configurações estão disponíveis para a terminação do tubo de barramento no suporte do eletrodo e na almofada de contato. Estes incluem conexão flangeada ao bloco de contato, lâmina plana unida ao tubo para conexão paralela com o suporte e um ponto de contato do tubo de cobre redondo com o conector. Os tubos de barramento podem ser aparafusados ao suporte ou almofada de contato ou uma junta permanente fundida pode ser usada. Muitos fornos modernos utilizam braços condutores de corrente nos quais o próprio braço transmite eletricidade para o suporte do eletrodo e a almofada de contato. Os braços condutores de corrente são geralmente fabricados em aço revestido de cobre ou ligas de alumínio.

- Cabeças de eletrodo/almofadas de contato – As cabeças de eletrodo e as almofadas de contato fornecem a conexão final entre a fonte de alimentação e o eletrodo de grafite. Eles estão expostos a condições mecânicas extremas (vibração, torção, etc.) e ciclos térmicos e, como resultado, são o elo mais fraco do circuito secundário. Os porta-eletrodos são fundidos ou fabricados a partir de placas de cobre. As almofadas de contato são menores e incorporam apenas a área de contato do eletrodo. A fixação adequada é necessária para evitar arcos entre o eletrodo e a área de contato. Qualquer sujeira acumulada nesta área causa resistência ao fluxo de corrente e superaquecimento e danos ao suporte do eletrodo/almofada de contato.

- Regulagem do eletrodo – O conjunto eletrodo/braço/mastro/cabo é bastante pesado e é movido verticalmente para fins de controle geralmente por um cilindro hidráulico incorporado no mastro. Como o comprimento do arco depende, entre outras coisas, do nível de sucata ou líquido em constante mudança sob o eletrodo, é necessário ter um controle automático sobre a posição do eletrodo conhecido como sistema de regulação. O sistema de regulação influencia muitos aspectos importantes do desempenho do forno, como entrada de energia, corrente média, estabilidade do arco, padrão de fusão da sucata, perdas de energia para painéis resfriados a água e consumo de energia, eletrodo e refratários. Todos esses parâmetros estão inter-relacionados de maneira complexa. O manuseio padrão aceito dos sinais elétricos é formar um “controle de impedância”. Este método tenta manter constante a relação entre tensão e corrente elétrica. Um sinal de tensão tomado da fase para o terra e um sinal de corrente são retificados separadamente e seus valores dc são comparados ‘back-to-back’. Se a tensão e a corrente estiverem em um nível desejado (ponto de ajuste, escolhido pelo operador do EAF), então a saída dessa comparação de sinais é organizada para ser zero. Se, no entanto, a corrente exceder este nível, seu sinal aumenta e simultaneamente a tensão diminui. Então as duas voltagens consecutivas não se equilibram e uma voltagem de saída é gerada. Este sinal vai para a válvula reguladora de forma a comandar a subida do eletrodo, visando reduzir a corrente.

- Eletrodos – Os eletrodos são os elementos mais importantes no circuito elétrico em um EAF. Os eletrodos fornecem energia ao forno na forma de um arco elétrico entre o eletrodo e a carga do forno. O arco em si é um plasma de gases iônicos quentes com temperatura superior a 3300 graus C. Os eletrodos de grafite são compostos de uma mistura de coque de petróleo calcinado finamente dividido misturado com cerca de 30% de alcatrão de carvão como aglutinante, além de aditivos exclusivos exclusivos para cada fabricante. Esta mistura é extrudada a cerca de 105 graus C para formar uma haste cilíndrica conhecida como “eletrodo verde”. O eletrodo verde é então submetido a um cozimento controlado em uma atmosfera redutora a temperaturas em torno de 1000 graus C e novamente impregnado com piche para aumentar sua força e densidade e diminuir a resistividade elétrica. O eletrodo é então grafitizado convertendo o carbono amorfo em grafite cristalino passando uma corrente elétrica através dele e aquecendo-o a uma temperatura de cerca de 2750 graus C. A grafitização consome energia na extensão de cerca de 3000 a 5000 kWh/ton de eletrodo. O produto final é forte e denso com baixa resistividade elétrica. Por fim, o eletrodo é usinado em sua forma final. Em cada extremidade do eletrodo há um recesso no qual as roscas são usinadas. Estes são usados para aceitar um bocal roscado fabricado da mesma forma para que a coluna de eletrodos possa ser alongada à medida que é consumida. O consumo normal do eletrodo é por oxidação e sublimação da ponta, com alguns pequenos pedaços perdidos ao redor da junta de conexão. Uma parte considerável também é perdida devido à quebra mecânica causada por desmoronamentos de sucata no forno ou esmagamento do eletrodo na carga.

Processo de manufatura

- Guitarra elétrica

- Chaleira Elétrica de Chá

- Cobertor Elétrico

- Automóvel elétrico

- Aspectos importantes do projeto de alto-forno e equipamentos auxiliares associados

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Utilização de Metal Quente para Siderurgia em Forno a Arco Elétrico

- Forno de arco elétrico DC

- Diferentes tipos de processo de soldagem a arco elétrico

- Entendendo a soldagem a arco elétrico