Entendendo as Operações de Fabricação de Aço em Forno Básico de Oxigênio

Compreendendo as operações de fabricação de aço em fornos básicos de oxigênio

A operação de fabricação de aço no forno básico a oxigênio (BOF) também é às vezes chamada de fabricação de aço básico a oxigênio (BOS). Esta é a tecnologia de fabricação de aço mais poderosa e eficaz do mundo. Cerca de 71% do aço bruto é produzido por este processo. O processo BOF foi desenvolvido na Áustria no início da década de 1950 nas duas siderúrgicas austríacas em Linz e Donawitz e, portanto, o processo BOF também é chamado de fabricação de aço LD (primeiras letras das duas cidades).

Existem diversas variações no processo BOF. Os principais são o sopro superior, o sopro inferior e uma combinação dos dois que é conhecido como sopro combinado.

O processo BOF é autógeno, ou auto-suficiente em energia, converte ferro líquido (metal quente) em aço usando oxigênio gasoso (O2) para oxidar as impurezas indesejadas no metal quente (HM). O O2 utilizado deve ser de alta pureza, geralmente 99,5% mínimo, caso contrário o aço pode absorver nitrogênio prejudicial (N2).

As matérias-primas primárias para o BOF são geralmente HM (cerca de 80% ou mais) do alto-forno e a sucata de aço restante. Estes são carregados no navio BOF. O2 é soprado no BOF em velocidades supersônicas. Oxida o carbono (C) e o silício (Si) contidos no HM liberando grandes quantidades de calor que fundem a sucata. Há menores contribuições de energia da oxidação de ferro (Fe), manganês (Mn) e fósforo (P). O fundente utilizado neste processo é principalmente cal calcinada (com teor de CaO superior a 92%). Esta cal é produzida pela calcinação de calcário com baixo teor de sílica (SiO2). A pós-combustão do monóxido de carbono (CO) à medida que sai do conversor também transmite calor de volta ao banho. O produto do BOF é o aço líquido com análise química especificada a uma temperatura em torno de 1650 graus C.

O termo "básico" refere-se aos revestimentos refratários do forno que são feitos de materiais alcalinos (dolomita e magnesita). Os revestimentos refratários devem ter propriedades específicas para resistir a altas temperaturas, à ação corrosiva das escórias altamente oxidadas e básicas e à abrasão durante o carregamento e sopro. Escórias básicas são necessárias para remover P e enxofre (S) da carga líquida.

O vaso BOF também conhecido como conversor, é simplesmente um casco de aço em forma de barril com revestimento refratário e apoiado em um mecanismo basculante. A razão entre a altura (H) e o diâmetro (D) do conversor está na faixa de 1,0 a 1,3. O invólucro do conversor consiste em três partes, a saber (i) fundo esférico, (ii) invólucro cilíndrico e (iii) cone superior. A carcaça do conversor é fixada a um anel de suporte equipado com munhão. O anel de suporte fornece uma posição estável do conversor durante o sopro de O2. O conversor é capaz de girar em um plano vertical em torno de seu eixo horizontal de 360 graus em munhões acionados por motores elétricos e pode ser mantido em qualquer posição. Esta rotação (inclinação) é necessária para várias operações do conversor durante um aquecimento. Apenas 8% a 12% do volume do conversor é preenchido com aço líquido após o aquecimento. A profundidade do banho é de cerca de 1,2 m a 1,9 m.

A capacidade (tamanho do calor) de um conversor BOF varia de 30 toneladas a 400 toneladas, mas a maioria dos conversores está na faixa de 100 a 250 toneladas. Uma fundição de aço BOF normalmente tem de um a três conversores. O tempo de toque para toque para um calor BOF é de cerca de 40 a 50 minutos, dos quais 50% é o tempo de sopro de O2. Essa taxa de produção tornou o processo compatível com o lingotamento contínuo de aços líquidos, o que, por sua vez, teve um enorme impacto benéfico nos rendimentos do aço bruto ao produto embarcado e na qualidade do aço laminado a jusante.

O conversor soprado superior é equipado com a lança de O2 para soprar O2 no banho. A lança é refrigerada a água com uma ponta de cobre (Cu) multifuros (variando de 3 a 6). O fluxo de O2 está normalmente na faixa de cerca de 6 a 8 cum/min.t. A pressão de O2 está geralmente na faixa de cerca de 12 a 16 atmosferas. (consulte o artigo do link http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/ )

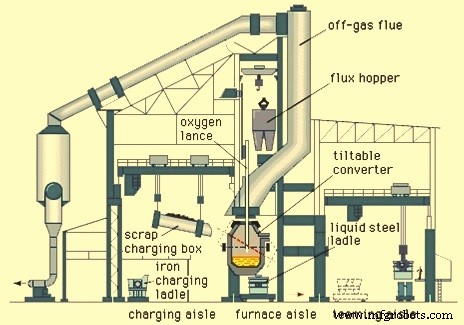

Geralmente são necessários prédios de seis andares para abrigar os conversores BOF para acomodar os silos elevados de liga e fluxo e as longas lanças de O2 que são abaixadas e levantadas do conversor BOF. Uma seção transversal esquemática típica de uma loja de conversores é mostrada na Fig 1.

Fig 1 Corte transversal esquemático típico de uma loja de conversores

Antes do início de um aquecimento no conversor o HM é pesado, amostrado para análise química e para temperatura. Esses dados, juntamente com as especificações do grau, são usados para calcular a quantidade de refugo, fluxos e O2 necessários. Essas quantidades também dependem dos níveis de Si, e C etc., e da temperatura do HM, uma vez que o calor gerado pela oxidação das impurezas deve equilibrar os requisitos de trazer a sucata, fundentes e metal quente à temperatura necessária. Nas modernas fundições de aço, modelos de carga computadorizada determinam as proporções ótimas de sucata e HM, adições de fluxo, altura da lança e tempo de sopro de oxigênio, uma vez que a temperatura do HM e a análise química são conhecidas.

Um aquecimento começa quando o conversor é inclinado cerca de 45 graus em direção ao compartimento de carregamento e a carga de sucata pré-pesada é carregada na boca do conversor a partir de uma caixa de carregamento de sucata com a ajuda do guindaste de carregamento de sucata. O HM é imediatamente despejado diretamente na sucata de uma panela de transferência por um guindaste de carregamento de HM. Fumos e kish (flocos de grafite do metal quente saturado de C) são emitidos da boca do conversor e coletados pelo sistema de controle de poluição. O carregamento demora normalmente 2-3 minutos. Após o carregamento, o conversor é girado para a posição vertical, a lança é abaixada para cerca de 2,5 m a 3,0 m acima da parte inferior do conversor. Através desta lança, O2 é soprado na mistura de carga. A lança sopra O2 na mistura de carga em alta velocidade e as reações começam. Segundos depois, a ignição ocorre quando o CO da reação queima em dióxido de carbono (CO2), produzindo uma chama brilhante e luminosa na boca do conversor. A quantidade de O2 utilizada é de cerca de 55-60 cum por tonelada de aço bruto produzido. A altura da lança acima do metal líquido tem um efeito importante nas características de sopro e na análise do aço. A operação inicia com a lança em posição de sopro alto, cerca de 3 m acima do nível do metal no conversor. Após alguns minutos, após a adição do fluxo e a formação de escória suficiente, a lança é abaixada para a posição de baixa pressão.

Após a ignição, quantidades pesadas de fluxos de cal calcinada/dolomita são lançadas no conversor de compartimentos superiores. Às vezes, espatoflúor também é colocado no conversor. Estes são os fluxos que formam a escória. É necessário logo no início do golpe a formação de uma escória fluida, que tem a função de evitar a formação de faíscas, a ejeção de metal do conversor devido ao impacto do jato de O2. Para promover a rápida formação de escória, é utilizada cal calcinada. Se fosse usado calcário bruto, sua calcinação absorveria o calor do processo. O espatoflúor é adicionado para promover a fluidez da escória. Qualquer minério de ferro necessário (para ajustar a temperatura) é então adicionado com o restante da carga de fluxo, enquanto o sopro continua. A carga de fluxo complexa é adicionada nos primeiros minutos do golpe.

Quando o sopro começa, um grito agudo é ouvido. Isso logo é abafado, pois o silício do HM é oxidado formando sílica (SiO2), que reage com os fluxos básicos para formar uma escória fundida gasosa que envolve a lança. O gás é principalmente CO do C no HM. A taxa de evolução do gás é muitas vezes o volume do conversor e é comum ver escória escorrendo sobre o lábio do conversor, especialmente se a escória for muito viscosa. O sopro continua por um tempo predeterminado com base na química da carga metálica e na especificação do aço líquido. Isso geralmente é de 15 a 20 minutos, e a lança geralmente é pré-programada para se mover para diferentes alturas durante o período de sopro. A lança é então levantada para que o conversor possa ser baixado em direção ao compartimento de carga para amostragem e medição da temperatura. Os modelos de carga estática, no entanto, não garantem uma redução consistente na temperatura e C especificados porque a análise de HM e os pesos de carga metálica não são conhecidos com precisão. Além disso, abaixo de 0,2% C, a oxidação altamente exotérmica do Fe ocorre em grau variável junto com a descarbonetação. A queda na chama na boca do conversor indica baixa C, mas a temperatura na abertura pode ser desligada em mais/menos 30 graus C a 50 graus C.

Uma amostra de aço é enviada por tubo pneumático para o laboratório de testes de aço. Também a temperatura do aço líquido é medida com a ajuda de pares térmicos descartáveis. Com base na temperatura e na análise, é decidido se é necessário um ajuste adicional. O refrigerante pode ser adicionado para diminuir a temperatura para a temperatura de derivação necessária, ou pode haver um breve re-sopro de oxigênio para corrigir a análise ou aumentar a temperatura, ou ambos. Quando os testes e as leituras de temperatura forem satisfatórios, o conversor é inclinado para a posição de derivação. Calcário, sucata, minério de ferro, sinterização e ferro reduzido direto são todos refrigerantes em potencial que podem ser adicionados a um calor que foi superaquecido e está excessivamente quente. A economia e as facilidades de manuseio ditam a seleção em cada loja.

Anteriormente, re-sopros ou adição de refrigerantes resultaram em aumento no tempo de tap to tap. Mas hoje em dia, com mais experiência operacional, melhores modelos de computador, mais atenção à qualidade dos insumos metálicos e a disponibilidade de fornos panela para ajuste de temperatura, o controle de turndown é mais consistente. Em algumas fundições de aço, a sub-lança fornece uma verificação de temperatura e C cerca de dois minutos antes do término programado do sopro. Esta informação permite uma correção em curso durante os dois minutos finais e um melhor desempenho de desligamento. A sub-lança permite a obtenção do ponto final por computador e uma redução significativa no tempo entre o fim do sopro e o rosqueamento. No entanto, a operação da sub-lança é cara e as informações necessárias podem nem sempre estar disponíveis devido ao mau funcionamento dos sensores.

Uma vez que o calor está pronto para o rosqueamento e a panela pré-aquecida de aço (STL) é posicionada no carro da panela sob o forno, o conversor é inclinado em direção à baía de rosqueamento, e o aço líquido é derramado através do orifício de torneira sob a escória flutuante, para dentro o STL abaixo. O furo da torneira está localizado em um lado na seção do cone superior do conversor. Normalmente, os batentes de escória são usados para evitar a entrada de escória no STL quando o conversor é desligado. Existem vários tipos de rolhas de escória (também conhecidas como dardos de escória) disponíveis. As rolhas de escória funcionam normalmente em conjunto com a observação visual do operador, que continua a ser o dispositivo de controlo dominante. A escória na panela resulta em reversão de P, dessulfuração retardada e possivelmente aço com limpeza reduzida. Aditivos de panela estão disponíveis para reduzir o nível de óxido de ferro (FeO) na escória, mas nada pode ser feito para alterar o fósforo.

Depois de bater o aço no STL, o conversor é girado de cabeça para baixo para o vazamento da escória restante no pote de escória. Em seguida, o conversor é devolvido à posição vertical. Para alguns dos aquecimentos, a escória residual é soprada com N2 para revestir as áreas do barril e do munhão da embarcação. Este processo é conhecido como slag splashing (consulte o artigo do link http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/) . Perto do final de uma campanha, também pode ser necessário o disparo com materiais refratários em áreas de alto desgaste. Assim que a manutenção do conversor estiver concluída, o conversor estará pronto para receber a carga para o próximo aquecimento.

No caso de sopro combinado, um gás inerte é injetado através de bujões porosos ou ventaneiras no fundo do conversor. A injeção de fundo promove a mistura e melhora o rendimento devido à diminuição do slopping. (Slopping ocorre quando uma escória e aço são expelidos do conversor durante o sopro de O2). (consulte o artigo do link http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/ ).

O processo BOF não usa combustível adicional. A oxidação das impurezas do HM (C, Si, Mn e P) fornece o calor. A oxidação do metal fundido e a formação da escória é um processo complicado que ocorre em vários estágios e ocorre simultaneamente nos limites entre diferentes fases (gás-metal, gás-escória, escória-metal). A química da fabricação de aço em BOF é dada em um artigo separado. (consulte o artigo do link http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/)

A maioria dos óxidos são absorvidos pela escória. Produtos gasosos CO e CO2 são transferidos para a atmosfera e removidos pelo sistema de exaustão. O potencial oxidante da atmosfera é caracterizado pela relação de pós-combustão, que é definida como CO2 /(CO2 +CO).

O processo BOF tem capacidade limitante para dessulfurização, uma vez que a escória formada no BOF é oxidante (não redutora), portanto, o valor máximo do coeficiente de distribuição de enxofre no processo é de cerca de 10, o que pode ser alcançado nas escórias contendo altas concentrações de óxido de cálcio (CaO ).

Na fabricação de aço BOF, uma alta relação CaO/SiO2 (normalmente 3 e acima) na escória é desejável. Uma regra prática é que a adição de cal deve ser 6 vezes o peso do Si carregado. A adição de MgO depende da temperatura final de extração e é normalmente projetada para ser em torno de 8% a 10% do peso final da escória a uma temperatura de extração de cerca de 1650 graus C. Isso satura a escória com MgO, reduzindo assim a erosão química do Revestimento do conversor à base de MgO. (consulte o artigo do link http://www.ispatguru.com/89/ )

As ligas de ferro são carregadas de compartimentos superiores no STL. As ligas comuns são ferro-manganês, silício-manganês e ferro-silício.

Revestimentos refratários básicos são usados para o revestimento dos conversores. O revestimento refratário de magnésia – carbono é o revestimento refratário mais utilizado para os conversores. (consulte o artigo do link http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/)

Questões ambientais

O processo BOF desenvolve uma fumaça marrom densa de óxido de ferro no gás residual. A questão ambiental nas lojas BOF inclui o seguinte.

- Captura e remoção de contaminantes no gás de saída primário quente e sujo do conversor

- Emissões secundárias associadas ao carregamento e toque no conversor

- Controle de emissões de operações auxiliares, como transferência de HM, dessulfuração etc.

- Reciclagem e/ou descarte de poeiras ou lodos de óxido coletados

- Disposição da escória do conversor e da sujeira do conversor.

A maioria dos sistemas de manuseio de gás primário BOF são projetados com base no princípio de sistemas de combustão suprimida, onde os gases são manuseados em um estado não queimado e limpos em precipitadores eletrostáticos ou sistemas de depuração de gás úmido para limpar os gases das poeiras que são então coletadas como sólidos ou lama enquanto o o gás limpo passa para a atmosfera através de uma chaminé ou coletado em um reservatório de gás. O gás tem um poder calorífico bastante bom (1700-2000 kcal/cum) e é usado como combustível na siderurgia. Os sistemas de combustão suprimida oferecem o potencial de recuperação de energia. (consulte o artigo do link http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/).

Emissões fugitivas secundárias associadas ao carregamento e toque do conversor BOF, ou emissões que escapam da coifa principal durante o sopro de oxigênio, podem ser capturadas por sistemas de exaustão que atendem a coifas locais ou coifas localizadas nas treliças da oficina ou ambos. Normalmente, um coletor de tecido, ou bag house, é usado para a coleta dessas emissões fugitivas. Da mesma forma, operações auxiliares, como estações de transferência de HM e dessulfuração, etc., geralmente são atendidas por sistemas de coifa locais esgotados para filtros de tecido.

O material particulado capturado no sistema primário, seja na forma de lodo de lavadores úmidos ou pó seco de precipitadores, deve ser processado antes da reciclagem. O lodo de lavadores úmidos requer uma etapa extra de secagem. Poeira ou lodo BOF não é um resíduo perigoso listado. Pode ser reciclado para o alto-forno ou sinterização após briquetagem ou pelotização.

As escórias BOF são frequentemente recicladas através da planta de sinterização e alto-forno devido ao seu alto teor de cal. As escórias BOF também são usadas como lastro ferroviário.

Processo de manufatura

- O que é a fabricação de aço com oxigênio básico?

- Revestimento refratário de um forno de oxigênio básico

- Papel do MgO na prevenção da corrosão do revestimento em fornos básicos de oxigênio

- Fornos de reaquecimento e seus tipos

- Sistema Básico de Recuperação e Limpeza de Gás de Forno de Oxigênio

- Química da Siderurgia por Forno Básico de Oxigênio

- Refratários para Forno Básico de Oxigênio

- Entendendo as operações de pelotização e planta de pelotização

- Operações de Furação em Usinagem CNC

- Entendendo o aço ferramenta e como ele é feito