Entendendo as operações de fabricação de aço de forno elétrico a arco

Compreendendo as operações de fabricação de aço em fornos elétricos a arco

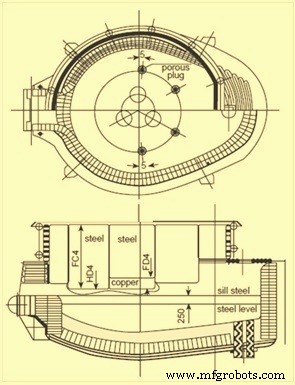

A tecnologia de fabricação de aço do forno elétrico a arco (EAF) tem mais de cem anos. Embora De Laval tenha patenteado um forno elétrico para a fusão e refino de ferro em 1892 e Heroult tenha demonstrado a fusão a arco elétrico de ligas de ferro entre 1888 e 1892, o primeiro EAF industrial para fabricação de aço só entrou em operação em 1900. O desenvolvimento foi rápido e houve um aumento de dez vezes na produção de 1910 a 1920, com mais de 500.000 toneladas sendo produzidas em 1920, embora isso representasse apenas uma porcentagem muito pequena da produção global de aço daquela época. Inicialmente, a siderurgia EAF foi desenvolvida para a produção de tipos especiais de aços usando formas sólidas de alimentação, como sucata e ligas de ferro. O material sólido foi primeiramente derretido por fusão direta a arco, refinado através da adição de fundentes apropriados e aproveitado para processamento posterior. A Fig 1 mostra um plano típico e uma vista de seção de um EAF

Fig 1 Planta típica e vista de seção de um EAF

Os fornos a arco elétrico variam em capacidade de algumas toneladas a até 400 toneladas, e uma aciaria pode ter um único forno ou até três ou quatro. Em resumo, esses fornos fundem o aço aplicando uma corrente AC a uma carga de sucata de aço por meio de eletrodos de grafite. Requer uma quantidade enorme de eletricidade. O processo de fusão envolve o uso de grandes quantidades de energia em um curto espaço de tempo e em alguns casos o processo tem causado distúrbios nas redes elétricas. Esses distúrbios geralmente são caracterizados como 'cintilação' (breves irregularidades na voltagem uma fração do ciclo de 50-60 Hz de duração) e 'harmônicos' (irregularidades que tendem a ocorrer em um padrão repetitivo para o ciclo de 50-60 Hz) . Até cerca de trinta a trinta e cinco anos atrás, tempos de tap to tap de mais de três horas eram bastante comuns e o uso específico de energia era muitas vezes bem acima de 700 kWh/ton, quase o dobro do requisito termodinâmico (350-370 kWh/ton).

O EAF opera como um processo de fundição em lotes produzindo lotes de aço líquido. O ciclo de operação EAF é chamado de ciclo tap to tap ou um aquecimento e é composto pelos componentes a saber (i) carregamento do forno, (ii) fase de fusão, (iii) fase de refino, (iv) operação de deslagamento, (v) vazamento de aço líquido, e turnaround do forno.

O tempo de toque para toque é normalmente inferior a 60 minutos em EAFs modernos. Algumas operações de fornos de casco duplo estão alcançando tempos de tap to tap de 35 a 40 minutos.

Carregamento do forno

O passo inicial na produção de calor em um EAF é selecionar o grau de aço a ser fabricado. A caçamba de sucata no pátio de sucata é preparada para atender o requisito da especificação desta classe. A preparação da caçamba de sucata para o carregamento é uma operação importante, não apenas para garantir o derretimento adequado em química, mas também para garantir boas condições de fusão. A sucata deve ser colocada na caçamba de acordo com o tamanho e a densidade para promover a rápida formação de uma poça líquida de aço na fornalha enquanto protege as paredes laterais e o teto da radiação do arco elétrico. Outras considerações incluem a minimização de desmoronamentos de sucata que podem quebrar eletrodos e garantir que pedaços grandes e pesados de sucata não fiquem diretamente na frente das portas do queimador, o que resulta no retorno da chama para os painéis resfriados a água.

A carga pode incluir cal e carbono ou estes podem ser injetados no forno durante o calor. Em muitos lugares, a prática é adicionar um pouco de cal e carbono no balde de sucata e complementá-lo com a injeção desses materiais.

Um novo calor em um EAF começa com o carregamento da sucata. O teto e os eletrodos são levantados e girados para o lado do forno para que o guindaste de carregamento possa se mover e colocar um balde cheio de sucata sobre o forno. O fundo da caçamba é normalmente do tipo concha. A caçamba se abre retraindo dois segmentos no fundo da caçamba e a sucata cai no forno. O guindaste de carregamento remove o balde de sucata e o teto e os eletrodos são colocados de volta no lugar sobre o forno.

O número de baldes de carga de sucata necessários para produzir um calor de aço depende principalmente da densidade da sucata e do volume do forno. Os fornos modernos são projetados para operar com um mínimo de back-charges. Isso é vantajoso, pois o tempo de carregamento é um tempo morto (forno sem energia e, portanto, sem derretimento). Minimizar o tempo morto ajuda a maximizar a produtividade do EAF. Além disso, cerca de 10 a 20 kWh/ton de energia são perdidos toda vez que o teto do forno é aberto. Em muitos fornos, 2 a 3 baldes de sucata por aquecimento são destinados pela mistura da sucata para atender a esse requisito. Algumas operações atingem uma única carga de balde. No caso de DRI (ferro reduzido direto) ou HBI (ferro briquetado a quente), geralmente é feito o carregamento contínuo com a ajuda de uma tremonha. A operação de carregamento contínuo com sucata também pode ser alcançada através do ‘Consteel’ ou do forno de cuba.

Fase de fusão

Após o carregamento do EAF, o teto e, em seguida, os eletrodos são abaixados para formar um arco na sucata. Isso inicia a fase de fusão do calor. A fase de fusão é o coração da operação EAF.

Um EAF é um equipamento de fusão altamente eficiente e os designs modernos baseiam-se na maximização da sua capacidade de fusão. A fusão é realizada fornecendo energia ao interior do forno. Essa energia pode ser elétrica ou química. A energia elétrica é fornecida através dos eletrodos de grafite e normalmente tem uma contribuição muito grande na fase de fusão. Inicialmente, uma tomada de tensão intermediária é selecionada até que os eletrodos penetrem na sucata. Normalmente, a sucata leve é colocada no topo da carga para acelerar o furo. Cerca de 15 % da sucata é fundida durante o período inicial de perfuração, que consiste em alguns minutos. Depois disso, os eletrodos penetram suficientemente na sucata e, em seguida, uma torneira de arco longo (alta tensão) é usada sem medo de danos por radiação ao telhado. O arco longo maximiza a transferência de energia para a sucata e uma poça líquida de aço é formada na fornalha.

No início desta fase, o arco é errático e instável. São observadas grandes oscilações na corrente que são acompanhadas pelo movimento rápido dos eletrodos. À medida que o ambiente do forno aquece, o arco se estabiliza. Uma vez que a poça fundida é formada, o arco se torna bastante estável e a potência média de entrada aumenta.

A energia química é fornecida através de muitas fontes que incluem queimadores de oxi-combustível e lanças de oxigênio. Os queimadores de oxi-combustível queimam gás combustível usando oxigênio (O2) ou ar enriquecido com oxigênio. O calor é transferido para a sucata por radiação de chama e convecção pelos produtos quentes da combustão. O calor é transferido dentro da sucata por condução. Pedaços maiores de sucata demoram mais para derreter no banho do que os pedaços menores. Em alguns casos, o O2 é injetado por meio de uma lança de tubo consumível para cortar os pedaços maiores da sucata.

Uma vez que uma poça de fusão é gerada no forno, o O2 geralmente é lançado diretamente no banho de fusão. Este O2 reage com vários elementos no banho, como alumínio (Al), silício (Si), manganês (Mn), fósforo (P), carbono (C) e ferro (Fe) etc. Essas reações são de natureza exotérmica e fornecer energia adicional auxiliando assim no derretimento da sucata. Os óxidos metálicos que se formam vão para a escória. A reação do O2 com o C no banho produz monóxido de carbono (CO), que ou queima no forno se houver O2 suficiente e/ou é expelido pelo sistema de evacuação direta onde é queimado e encaminhado para o sistema de controle de poluição. A punção de O2 também é realizada no final da fusão para reduzir o nível do banho C para o nível desejado no momento da extração.

Depois que sucata suficiente foi derretida para acomodar a segunda carga, o processo de carregamento é repetido. Uma vez que a carga final de sucata é derretida, as paredes laterais do forno são expostas à intensa radiação do arco elétrico. Como resultado, a tensão deve ser reduzida. Alternativamente, a criação de uma escória espumosa permite que o arco seja enterrado e isso protege a carcaça do forno. Além disso, uma grande quantidade de energia é retida na escória e é transferida para o banho resultando em melhoria na eficiência energética do EAF.

Uma vez que a carga final de sucata esteja totalmente derretida, as condições de banho plano são alcançadas. Neste ponto, geralmente a temperatura do banho e a amostra do banho são tomadas. A análise da química do banho permite que o operador do forno determine a quantidade de O2 necessária para ser soprada durante o refino. Neste ponto, o operador também começa a fazer arranjos para as adições das ligas de ferro no rosqueamento. As quantidades são finalizadas após o período de refino.

Fase de refinamento

Na fase de refino, é realizada a remoção de Al, Si, Mn, C, P e enxofre (S) do aço. A operação de refino é realizada após a fase de fusão após as condições de banho plano serem alcançadas.

As reações de refino são dependentes da disponibilidade de O2. Os elementos, que devem ser removidos durante o refino, têm uma afinidade maior pelo O2 do que a afinidade do C pelo O2. Assim, o O2 reage preferencialmente com esses elementos para formar óxidos que flutuam e vão para a escória. Em um EAF moderno, que está operando com um salto quente de aço líquido e escória retida do calor anterior, o O2 é soprado no banho durante quase todo o período do calor. Como resultado, algumas das operações de fusão e refino ocorrem simultaneamente.

Níveis mais altos de P e S na carga do forno do que o exigido no aço conforme a especificação, devem ser removidos. Normalmente as condições favoráveis para a remoção de P são opostas às necessárias para a remoção de S. Assim, uma vez que esses elementos passam para a fase de escória, podem reverter para o aço.

A retenção de P na escória depende da temperatura do banho, basicidade da escória e níveis de FeO na escória. Em temperaturas mais altas ou baixos níveis de FeO, o P reverte da escória de volta ao banho. A remoção de P geralmente é realizada no calor o mais cedo possível. A prática do salto quente é muito benéfica para a remoção do P porque o O2 pode ser lançado no banho enquanto sua temperatura estiver bastante baixa. No início do calor, a escória também contém alto nível de FeO que é transportado do calor anterior, portanto, ajuda na remoção de P. A alta basicidade da escória (relação CaO/SiO2) também é benéfica para a remoção de P, mas é necessário cuidado para não saturar a escória com cal. Isso pode levar a um aumento na viscosidade da escória, o que, por sua vez, torna a escória menos eficaz. Às vezes, espatoflúor (CaF2) é adicionado para ajudar a fluidificar a escória. A agitação do banho com gás inerte também é benéfica porque renova a interface escória/metal melhorando assim a cinética da reação. Em geral, se um nível baixo de P for um requisito para um tipo de aço específico, a sucata é selecionada para fornecer um nível baixo na fusão. A partição de P na escória para P no banho varia geralmente de 5 a 15. Geralmente P é reduzido em 20% a 50% no EAF.

O enxofre é removido principalmente como um sulfeto dissolvido na escória. A partição S entre a escória e o metal depende da química da escória e é favorecida em baixos níveis de oxidação do aço. A remoção de S no EAF é difícil, especialmente na prática moderna, onde o nível de oxidação do banho é bastante alto. Geralmente, a proporção de partição está entre 3 e 5 em operações EAF. Normalmente é mais eficaz realizar a dessulfuração durante a fase de redução da fabricação do aço. Isso significa que a dessulfuração é realizada imediatamente antes do rosqueamento (onde uma escória de aluminato de cálcio é construída) e durante as operações do forno panela. Para condições de redução onde o banho tem uma atividade de O2 muito menor, podem ser alcançadas razões de distribuição para S entre 20 e 100.

O controle dos constituintes metálicos no banho é importante para atender aos requisitos de especificação do aço. Normalmente, o operador EAF visa esses constituintes em níveis mais baixos no banho do que os especificados para o produto final. O O2 reage com Al, Si e Mn para formar óxidos metálicos, que são constituintes da escória. Esses metálicos tendem a reagir com O2 antes do C. Eles também reagem com FeO resultando em uma recuperação de unidades de Fe no banho. Um exemplo é mostrado na equação a seguir.

Mn + FeO =MnO + Fe

O Mn é tipicamente reduzido a um nível de cerca de 0,06% no banho.

A reação de C com O2 no banho para produzir CO é importante, pois fornece uma forma de energia menos dispendiosa ao banho e realiza várias reações importantes de refino. Em um EAF moderno, a combinação de O2 com C pode fornecer cerca de 30% a 40% do aporte líquido de calor ao forno. A evolução do CO é muito importante para a formação de espuma de escória. Juntamente com uma escória básica, as bolhas de CO ficam presas na escória fazendo com que ela espume e ajudando a enterrar o arco elétrico. Isso proporciona uma eficiência térmica muito melhorada e permite que o forno opere em altas tensões de arco, mesmo após um banho plano ter sido alcançado.

Gases dissolvidos, especialmente hidrogênio (H2) e nitrogênio (N2), são uma preocupação para as siderúrgicas. O enterramento do arco também ajuda a evitar que o N2 seja exposto ao arco, onde pode se dissociar e entrar no aço. Se o CO for desenvolvido dentro do banho de aço, ele ajuda a retirar N2 e H2 do aço. Níveis de N2 no aço tão baixos quanto 50 ppm podem ser alcançados no forno antes do rosqueamento. A derivação de fundo é benéfica para manter baixos níveis de N2 porque a derivação é rápida e um fluxo de derivação apertado é mantido. Um alto potencial de O2 no aço é benéfico para baixos níveis de N2 e o calor deve ser aberto em vez de matar o calor. A 1600 graus C, a solubilidade máxima de N2 em Fe puro é de 450 ppm. Normalmente, os níveis de N2 no aço no rosqueamento variam em torno de 80 a 100 ppm. A descarbonetação também é benéfica para a remoção de H2. Foi demonstrado que a descarbonetação a uma taxa de 1% por hora pode reduzir os níveis de H2 no aço de 8 ppm para 2 ppm em 10 minutos.

No final do refino, são tomadas a medição da temperatura do banho e a amostra do banho. Se a temperatura for muito baixa, a energia pode ser aplicada ao banho. A baixa temperatura não é um grande problema nas modernas fundições de aço, onde o ajuste da temperatura é realizado no forno panela.

Operação de remoção de escória

A operação de remoção de escória é realizada para remover impurezas na forma de escória do forno. Durante as operações de fusão e refino, alguns dos elementos indesejáveis no banho são oxidados e entram na escória. É vantajoso remover o máximo de P da escória o mais cedo possível no calor. O forno é inclinado para trás e a escória é despejada para fora do forno através da porta de escória. A remoção da escória elimina a possibilidade de reversão de P.

Durante as operações de espumação de escória, C é injetado na escória onde reduz FeO a Fe metálico e no processo produz CO que ajuda a espumar a escória. Se a escória P alta não foi removida antes desta etapa da operação, geralmente ocorre a reversão P. Durante a formação de espuma de escória, a escória pode transbordar do nível da soleira no EAF e fluir para fora da porta de escória.

A composição típica da escória EAF é CaO -45% a 58%, SiO2 -5% a 15%, FeO-10% a 28%, MgO 5% a 8% e MnO -2% a 5%. contém CaF2, S e P.

Rosqueamento de aço líquido

Uma vez que a composição de aço e a temperatura desejadas tenham sido alcançadas no forno, o furo de torneira é aberto, o forno é inclinado e o aço é despejado em uma panela cheia para transferência para a unidade secundária de fabricação de aço. Durante o processo de rosqueamento, as adições de ferro-liga são feitas com base na análise do banho e no grau de aço desejado. O agente desoxidante é adicionado ao aço para diminuir o teor de O2 antes do processamento adicional. Desoxidantes comuns são Al, ferrosilício e silício manganês. Ao fazer o aço C aquece, um mínimo de transferência de escória é direcionado. Uma nova tampa de escória é construída durante o rosqueamento. Para operações de forno panela, uma escória de aluminato de cálcio é uma boa escolha para o controle de S. Os compostos formadores de escória são adicionados na panela na extração para que uma cobertura de escória seja formada antes da transferência para o forno panela.

Retorno do forno

O turnaround do forno é o período entre a conclusão da extração e o forno está pronto para carregar para o próximo calor. Durante este período, os eletrodos e o teto são levantados e o revestimento do forno é inspecionado quanto a danos refratários. Se necessário, são feitos reparos na lareira, linha de escória, furo de torneira e bica. No caso de um forno com rosqueamento de fundo, o furo da torneira é preenchido com areia. Reparos no forno são feitos usando refratários monolíticos de misturas de projeção. O aumento do uso de painéis resfriados a água nos EAFs reduziu a quantidade de necessidade de remendos ou remendos entre os aquecimentos. Em muitas fundições de aço, o fundo do forno é substituído regularmente por um fundo sobressalente (2 a 6 semanas). A manutenção da lareira do fundo substituído é realizada off-line. Isso reduz o tempo de desligamento do EAF e maximiza a produtividade do forno. O tempo de retorno do forno é normalmente o maior período de tempo morto (desligamento) no ciclo tap a tap. Com os avanços nas práticas de forno, isso foi reduzido de 20 minutos para menos de 5 minutos em alguns fornos instalados recentemente.

Equilíbrio térmico de um EAF

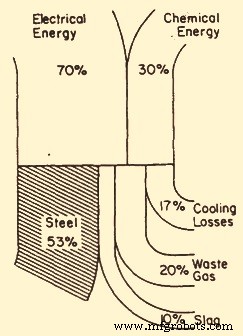

É necessário um mínimo teórico de 300 kWh/ton para a fusão da sucata de aço. Para fornecer superaquecimento acima do ponto de fusão de 1520°C requer energia adicional e para requisitos típicos de temperatura de torneira, a energia teórica total necessária geralmente fica na faixa de 350 a 370 kWh/ton. No entanto, a eficiência da produção de aço EAF varia entre 51% e 64% e, como resultado, a energia equivalente total é geralmente na faixa de 550 a 700 kWh/ton nos fornos modernos. Esta energia pode ser fornecida como energia elétrica, através de queimadores de oxi-combustível de uma variedade de fontes de combustível e por reações químicas. A distribuição de energia é altamente dependente dos custos locais de materiais e consumíveis e é exclusiva da operação específica da aciaria. Um diagrama típico de balanço de calor do EAF está na Fig 2.

Fig 2 Diagrama de equilíbrio térmico típico para um EAF

O consumo de energia é altamente dependente da operação individual e varia consideravelmente de uma loja para outra. Fatores como composição da matéria-prima, taxas de entrada de energia e práticas operacionais (por exemplo, pós-combustão, pré-aquecimento de sucata) podem influenciar muito o balanço de energia. Na operação EAF utilizando uma grande quantidade de carga de carbono ou materiais de alimentação com alto teor de carbono, até 60% da energia contida no gás de saída pode ser calorífica devido a grandes quantidades de monóxido de carbono não queimado. A recuperação desta energia no EAF pode aumentar a entrada de energia em 8 a 10%. Assim, é importante considerar tais fatores ao avaliar o balanço de energia para uma determinada operação de forno.

Processo de manufatura

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Forno de arco elétrico DC

- Uso de Ferro Reduzido Direto em Forno a Arco Elétrico

- Operações de Furação em Usinagem CNC

- Entendendo o aço ferramenta e como ele é feito

- Diferentes tipos de processo de soldagem a arco elétrico

- Entendendo a soldagem a arco elétrico

- Entendendo a soldagem a arco de plasma (PAW)

- Entendendo a soldagem por arco com núcleo de fluxo (FCAW)

- Entendendo a soldagem a arco blindado (SMAW)