Instalações de Inspeção e Condicionamento de Tarugos

Instalações de Inspeção e Condicionamento de Tarugos

Uma porcentagem considerável de barras de aço e fio-máquina é utilizada para as peças relacionadas à segurança de automóveis após passarem por etapas de pós-processamento (processamento secundário e ternário). Os requisitos de qualidade para essas barras de aço e fio-máquina estão se tornando cada vez mais diversificados, considerando a trabalhabilidade na fase de processamento secundário e ternário e as condições de uso das peças da máquina em que são feitas. Além disso, a necessidade de garantia de qualidade em todo o comprimento das barras de aço e fio-máquina também aumentou, e as siderúrgicas são obrigadas a aplicar padrões de qualidade muito rigorosos para atender a esses requisitos. Por esse motivo, a importância da confiabilidade da inspeção e condicionamento dos tarugos, que é o material de partida para a produção de barras de aço e fio-máquina, aumentou significativamente.

Dependendo da aplicação, os tarugos requerem inspeção e condicionamento da superfície para minimizar as imperfeições da superfície. Os métodos de inspeção padrão consistem em inspeção visual da superfície do tarugo sob condições de luz branca ou inspeção de partículas magnéticas úmidas sob iluminação UV preta. Normalmente, as siderúrgicas fazem jateamento na superfície do tarugo para remover a carepa de laminação e melhorar a visibilidade da superfície, dependendo do tipo de condições da superfície que estão tentando detectar. As imperfeições da superfície são normalmente marcadas à medida que são detectadas e esses locais são condicionados. Os métodos empregados são geralmente afiação mecânica e, às vezes, escarificação.

As técnicas tradicionais de inspeção (além do método visual), que foram alinhadas aos tarugos laminados, estão todas condicionadas à detecção de defeitos que tenham um componente de comprimento significativo, ou seja, costuras, voltas de laminação, lingueta, etc. Os tarugos fundidos continuamente contêm, por outro lado, um tipo completamente diferente de defeitos, como furos, rasgos nos cantos, marcas de reciprocidade, escória aprisionada, retenções, revestimentos duplos e dobras etc. Esses defeitos precisam de diferentes tipos de equipamentos de inspeção, pois as técnicas de inspeção equipamentos destinados à inspeção de tarugos laminados são de pouca utilidade para a detecção do novo tipo de defeitos.

A inspeção e o condicionamento dos tarugos desempenham papéis muito decisivos na garantia da qualidade dos produtos em barra e fio-máquina, pois um pequeno defeito superficial de um tarugo se alonga durante a laminação e se torna um defeito extenso do produto, exigindo um custo considerável para o condicionamento e qualidade garantia em todo o comprimento do produto difícil. Por esta razão, é necessário que uma siderúrgica tome as medidas necessárias para melhorar a capacidade de detecção de defeitos durante o processo de inspeção e condicionamento do tarugo, usando inspeção mecanizada e automatizada e, assim, eliminando os erros sensoriais humanos durante a inspeção.

Uma linha de inspeção e condicionamento de tarugos possui principalmente as instalações que compreendem (i) recebimento de tarugos, (ii) mesas de rolos para movimentação de tarugos, (iii) máquina de jateamento para limpeza da superfície do tarugo, (iv) instalações de endireitamento de tarugos, (v) inspeção de tarugos (vi) retífica automática de tarugos, (vii) retífica manual de tarugos, (viii) instalações de corte de tarugos, (ix) marcação de tarugos e (x) grade para remoção de tarugos. A linha de inspeção e condicionamento de tarugos deve atender aos seguintes requisitos.

- Operar em total integração e garantir o acompanhamento constante do material que chega do estoque ou diretamente da máquina de lingotamento contínuo, durante todo o processo de condicionamento, até a retirada do tarugo da linha.

- Efetuar um condicionamento primário por jateamento para remover carepa de laminação e remover alguns dos defeitos superficiais de baixa profundidade e, ao mesmo tempo, fornecer à superfície do tarugo um acabamento e aparência adequados para serem inspecionados.

- Garantir uma inspeção precisa antes do condicionamento para não perder nenhum defeito

- Proporcionar uma moderna infraestrutura e posto de trabalho, com interface amigável para inspeção, para que a atividade possa ser realizada em uma área segura e confortável, dispensando a necessidade do operador dentro da área do equipamento.

- Garantir um registro confiável de dados de defeitos, transmissão precisa e eficaz para a unidade de moagem para realizar o ciclo de condicionamento totalmente automatizado.

- Garantir a remoção mínima de material, o mais próximo possível das áreas efetivas onde estão os defeitos e, ao fazê-lo, garantir também a redução dos custos de produção de utilidades (por exemplo, eletricidade) e consumíveis (por exemplo, rebolos). l>

- Fornecer ferramentas de hardware e software para interface com qualquer sistema de monitoramento contínuo de qualidade de lingotamento com o objetivo de trocar informações e melhorar os ciclos e a produtividade pela implementação de práticas de análise preditiva.

- Poder operar em uma ampla faixa de temperaturas de superfície para receber o benefício, na fase de retificação, de maiores taxas de remoção de metal.

Nas modernas linhas de inspeção e condicionamento de tarugos que usam inspeção mecanizada e automatizada, os defeitos detectados são marcados na superfície na posição exata em que ocorrem por pulverização automática de tinta. Tarugos com defeitos superficiais ou internos que excedam as tolerâncias podem ser automaticamente separados para reparo. Os tarugos também podem ser classificados automaticamente de acordo com os critérios de comprimento.

O moderno sistema de inspeção em linha de defeitos superficiais permite detectar defeitos com alto grau de precisão e alta confiabilidade segundo critérios que normalmente variam de acordo com o uso final pretendido dos produtos de barra de aço e fio-máquina. Os critérios de inspeção são escolhidos de forma que o produto satisfaça os requisitos de qualidade do cliente em relação às tolerâncias a defeitos, tendo em mente que não são detectadas não homogeneidades de superfície sem importância para a preparação posterior do material.

Técnicas de inspeção

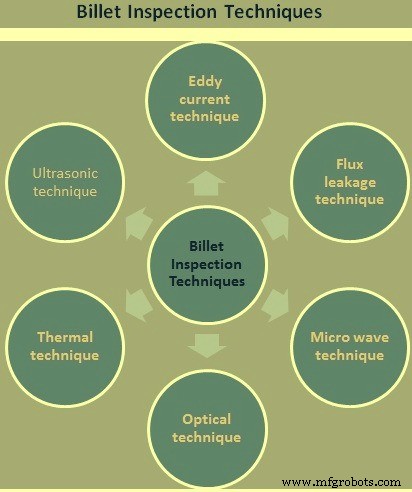

Existem várias técnicas de inspeção (Fig. 1) que podem ser empregadas e estão descritas abaixo.

Fig 1 Técnicas de inspeção de tarugos

Técnicas de correntes parasitas

Estes são bem estabelecidos para produtos laminados em temperaturas normais e altas. Os problemas de engenharia obviamente aumentam em temperaturas elevadas devido à proximidade do detector com o material de teste. No entanto, eles foram superados, pois os sistemas são de uso comum em temperaturas de laminação.

A aplicação de correntes parasitas na inspeção de tarugos fundidos continuamente torna necessário considerar um intervalo de inspeção ou passo da ordem de 1 mm a 2 mm para atender aos defeitos do tipo pinhole. Um método comum de aplicação de sondas de correntes parasitas na inspeção da superfície do tarugo baseia-se no uso de um disco de alta velocidade que é posicionado acima da superfície do tarugo. Se for assumido que seis sondas podem ser acomodadas no disco, então uma velocidade de rotação de 6.000 rpm a 12.000 rpm é necessária para obter um passo de inspeção da ordem de 1 mm a uma velocidade longitudinal do tarugo de 0,5 m/s a 1,0 m/ s. Para obter resolução de sonda suficiente, sondas de tamanho pequeno devem ser empregadas, o que, por sua vez, requer pequenas folgas operacionais da ordem de 1 mm a 2 mm. Pode-se ver, portanto, que este método apresenta uma série de problemas técnicos e também é insensível a defeitos que são transversais ao comprimento do tarugo. A resolução de defeitos de pinhole também permanece em dúvida.

Uma abordagem alternativa é usar conjuntos de sondas de correntes parasitas alojadas em um bloco e apoiadas acima da superfície móvel do tarugo. Este arranjo é sensível a rachaduras transversais da face, marcas de reciprocidade, peles duplas, manchas de escória/escória e detenções abundantes. Portanto, constitui uma ferramenta útil para a inspeção de uma variedade de defeitos de fundição contínua, mas a detecção de orifícios ainda apresenta um problema.

Uma sonda de corrente parasita à direita também pode ser eficaz na identificação de rachaduras nos cantos transversais e, em menor grau, nas rachaduras nos cantos longitudinais.

Técnicas de vazamento de fluxo

O sistema de inspeção por partículas magnéticas baseado em técnicas de vazamento de fluxo é um sistema bem comprovado, mas adequado apenas para tarugos frios. Os sensores magnéticos são implantados para escanear a superfície direta ou indiretamente, onde uma fita de contato transfere a imagem magnética para um cabeçote de escaneamento separado. Em ambos os casos há um limite de temperatura imposto ao tarugo para garantir um teste satisfatório. Tentativas foram feitas para utilizar esta forma de inspeção em tarugos fundidos contínuos e os resultados são muito decepcionantes. Defeitos fundidos contínuos, como pinholes, rachaduras transversais e outros defeitos com um componente transversal, podem escapar da detecção e, além disso, o nível de marcação espúria é muito alto. É importante lembrar que o nível de marcação espúria gerada por qualquer sistema de inspeção é um recurso tão significativo quanto sua eficiência de detecção.

O intervalo de varredura já discutido na seção de técnica de correntes parasitas é igualmente aplicável neste caso, uma vez que geralmente meios mecânicos são usados para criar um padrão de varredura transversal. Esta abordagem, portanto, é considerada inadequada para tarugos fundidos contínuos.

Técnicas de microondas

Esta técnica de inspeção é bastante nova em seu conceito e, embora tenha sido aplicada em algumas aplicações muito específicas em um ambiente de laboratório. A proposta de aplicação da técnica para inspeção em linha dos tarugos em uma usina siderúrgica é considerada única. O detector pode ser montado a algumas dezenas de milímetros de distância da superfície do tarugo e isso deve ser benéfico, pois reduz sua suscetibilidade a danos mecânicos. A área de inspeção é, no entanto, relativamente grande e, portanto, deve-se esperar que ela responda apenas a defeitos de grande área ou a trincas de orientação longitudinal ou transversal.

Esta forma de detector mostra mérito suficiente para ser considerada, mas o custo de capital de cada cabeça detectora é alto.

Técnicas ópticas

Eles oferecem uma solução mais fácil do ponto de vista da engenharia, pois os detectores podem ser posicionados bem longe da superfície do material e é possível examinar todo o comprimento do produto em velocidades normais de linha.

Uma grande desvantagem dos sistemas baseados em técnicas ópticas, no entanto, é sua incapacidade de discriminar com base na profundidade ou gravidade dos defeitos. A diferenciação é baseada na presença de uma imagem em preto ou branco. O processamento do sinal da informação de vídeo é, portanto, necessário para estabelecer um padrão que possa ser reconhecido como consistente com os vários tipos de defeitos. Também é necessário fornecer uma fonte de luz contínua de alta intensidade para atingir a intensidade de iluminação necessária.

Técnicas térmicas

Um esforço considerável já foi feito para estender a aplicação de câmeras térmicas ou infravermelhas à inspeção de tarugos em temperaturas de rolamento. Várias técnicas que utilizam radiação emitida e/ou radiação refletida sobreposta em várias combinações têm sido usadas e incluem síntese de cores. O objetivo final é permitir o controle on-line dos processos de retificação a quente antes do processamento adicional sem resfriamento. Os resultados desses desenvolvimentos foram variados, mas o recurso primordial sempre foi que os defeitos devem ser bastante grandes para garantir a detecção e esse recurso torna essas técnicas inadequadas.

Recentemente, um sistema de inspeção térmica mais refinado tornou-se disponível e é comercializado pela Elkem sob o nome de Thermomatic. Este sistema foi desenvolvido para inspeção de tarugos e contém um meio de indução de energia térmica na superfície do tarugo de forma controlada. A superfície é então visualizada com uma câmera infravermelha sensível e as imagens térmicas são correlacionadas para permitir a identificação de costuras longitudinais. A faixa de temperatura do tarugo é, no entanto, estritamente limitada e o sistema é insensível a defeitos com orientações transversais. Isso obviamente limita sua aplicação para tarugos fundidos contínuos.

Técnicas ultrassônicas

Esta técnica é pobre em termos de resolução de defeitos devido ao obscurecimento por ondas espalhadas de outros defeitos. É necessário considerar o uso de ondas de superfície para identificar defeitos de superfície e, com métodos convencionais, o fornecimento de um acoplante adequado nas velocidades e temperaturas normais do tarugo é normalmente problemático. Além disso, a geração de ondas de superfície requer um bom controle sobre o ângulo de entrada e com os tipos de condição de superfície comumente experimentados com material de fundição contínua, isso geralmente é duvidoso. Uma abordagem alternativa para superar esses problemas de acoplamento é recorrer ao uso de métodos eletromagnéticos, mas isso ainda está sujeito às limitações de detecção de defeitos, conforme já descrito nas técnicas de vazamento de fluxo.

Seleção de técnicas de inspeção

Conforme descrito acima, verifica-se que três métodos de inspeção são mais úteis para tarugos fundidos continuamente do que outros. São elas (i) técnicas ópticas, (ii) técnicas de micro-ondas e (iii) técnicas de correntes parasitas. O sistema óptico com níveis de iluminação corretos é capaz de resolver as áreas defeituosas menores, como pinholes, que a maioria dos outros métodos tem dificuldade em identificar. Também é capaz de responder a outros tipos de defeitos que aparecem em relevo nas condições de iluminação incidente. O sistema de micro-ondas tem o benefício de folgas operacionais razoáveis (da ordem de 30 mm) e geralmente resolve defeitos de grande área e trincas longitudinais e transversais da ordem de 10 mm ou mais de comprimento. Marcas de reciprocidade e marcas de detenção abundantes também geram respostas significativas. A matriz de sondas de correntes parasitas, por outro lado, deve ser posicionada mais perto da superfície, digamos 3 mm, mas é capaz de melhor resolução na detecção de rachaduras transversais, detenções abundantes, marcas recíprocas, etc. do que a técnica de micro-ondas.

Instalações de condicionamento de tarugos

A principal contradição do condicionamento de superfície por retificação ou outras tecnologias é que a qualidade necessária é produzida por um lado e a perda de rendimento é criada por outro. O objetivo de executar o processo da maneira mais econômica, portanto, deve ser fornecer a qualidade de superfície necessária e minimizar a perda de rendimento ao mesmo tempo.

A prática comum hoje em muitas siderúrgicas ainda é a retificação de toda a superfície com base em dados empíricos de posição e profundidade do defeito. Embora os tarugos possam ser inspecionados por sistemas de detecção pouco confiáveis, a retificação de superfície completa geralmente é aplicada para garantir a remoção de todos os defeitos, especialmente para classes de alta qualidade.

A eficiência econômica pode ser alcançada se as trincas puderem ser identificadas e removidas seletivamente. O sistema de inspeção de tarugos com identificação automática por câmera oferece uma solução exclusiva para o reconhecimento confiável e reprodutível de trincas em qualquer direção. Além disso, a posição das rachaduras pode ser armazenada e os dados podem ser encaminhados para as retificadoras a jusante.

As trincas identificadas pelo sistema de inspeção de tarugos são mostradas em uma unidade de exibição disposta na cabine do operador da retificadora. Os movimentos da mesa de moagem, onde o tarugo é fixado, são sincronizados com o display. O operador usa os joysticks da máquina para aproximar e triturar as rachaduras. Para examinar se a fissura foi retificada com sucesso, um sistema de iluminação especial auxilia o operador na verificação visual. Esta combinação permite a retificação seletiva manual de defeitos, mas também a retificação de superfície total se a taxa de defeitos exceder um limite a ser definido. Uma decisão inicial do método de retificação aplicável é feita pelo sistema de detecção de trincas e transmitida ao operador, que pode aceitar ou anular a escolha do sistema.

No caso de inspeção automática e sistema de retificação, as coordenadas de trincas determinadas pelo sistema de detecção de trincas podem ser encaminhadas para o sistema de controle da retificadora para retificar as trincas automaticamente. A retificadora aborda as fissuras na direção longitudinal e transversal do tarugo com os dados de coordenadas e realiza a tarefa de retificação. A tarefa do operador é apenas supervisionar o processo.

A remoção bem-sucedida de rachaduras pode ser controlada automaticamente usando o sistema de detecção de remoção de rachaduras, uma combinação de câmera industrial, iluminação especial e software adaptado. Essa combinação fornece o mais alto nível de automação com a capacidade de retificar parcialmente as rachaduras ou retificar totalmente as superfícies, bem como os cantos arredondados do tarugo.

O sistema de rastreamento de material necessário para um processo de operação automatizado também oferece a possibilidade de registrar e armazenar o resultado da inspeção e o processo de moagem subsequente como o histórico relacionado a cada tarugo. O condicionamento do tarugo pode então fazer parte de um sistema integrado de gestão da qualidade ao longo de todo o processo produtivo até o produto final e aplicação. Outra vantagem de registrar os dados de inspeção de cada tarugo é que os dados podem ser relacionados ao processo de produção a montante.

Processo de manufatura

- Projeto e desenvolvimento de um robô de inspeção de baixo custo

- Navegando na modernização da manutenção e gestão de instalações

- Padrão descreve a inspeção e manutenção de HVAC

- TOTAL desenvolve estratégia de manutenção e inspeção

- Recursos e benefícios de tecnologias e sistemas de inspeção robótica

- ExRobotics e Yokogawa para desenvolver robótica para inspeção de ambientes perigosos

- 4 razões pelas quais o teste e a inspeção de equipamentos são importantes

- Inspeção de alta velocidade e engenharia reversa em 2D e 3D

- Inspeções de pontes rolantes:como, quando e por quê?

- Conformidade com a OSHA e inspeção de ponte rolante