História da fabricação de aço com oxigênio básico

História da fabricação de aço com oxigênio básico

A fabricação de aço com oxigênio básico (BOS) é o processo de fabricação de aço soprando oxigênio puro (O2) em um banho de metal líquido contido em um recipiente conhecido como forno de oxigênio básico (BOF), conversor LD ou simplesmente conversor.

A história da siderurgia começou no século 19, quando Reaumur da França em 1772, Kelly dos Estados Unidos em 1850 e Bessemer da Grã-Bretanha em 1856 descobriram como melhorar o ferro-gusa controlando o teor de carbono das ligas de ferro, que assim se tornam verdadeiramente aços. Enquanto Reaumur, um químico, era movido pela curiosidade científica, mas Kerry e Bessemer sendo engenheiros, estavam respondendo à necessidade de maiores quantidades e melhores qualidades de aço que a revolução industrial, com seus teares, máquinas a vapor, máquinas e ferrovias, havia criado . Isso deu início a uma relação dialética entre ciência e tecnologia e os conceitos básicos de refino de metal quente (ferro gusa) pela oxidação de carbono (C) em banho líquido foram inventados na época.

Esta foi uma mudança radical da reação gás-sólido nos fornos de cuba, os antecessores dos altos-fornos que reduzem o minério de ferro com carvão, ou do empoçamento de ferro que era uma tecnologia de forjamento e refino realizada no estado sólido e que tem nenhum equivalente no tempo presente. A intensidade das inovações que na segunda metade do século XIX foi impressionante e trouxe uma mudança de paradigma. A fabricação de aço pelo conversor Bessemer surgiu em 1856, o forno de lareira aberta, que pode derreter sucata além de refinar o metal quente, foi descoberto nove anos apenas após o conversor Bessemer em 1865, e o conversor básico Thomas doze anos depois em 1877. O conversor Thomas estava usando ar para o refino do metal líquido.

O conversor soprado a ar inventado por Bessemer em 1856 é considerado o primeiro processo moderno de fabricação de aço. Em 1877, o processo de Thomas, um processo de Bessemer modificado, foi desenvolvido para permitir o tratamento de ferro líquido com alto fósforo. No processo de Thomas, o fósforo (P) foi oxidado no que é chamado de “after blow” depois que a maior parte do C foi removida do banho. O processo de lareira aberta, também conhecido como processo Siemens-Martin (SM), foi desenvolvido quase simultaneamente com o processo Thomas. O processo de forno aberto utilizou transferência de calor regenerativa para pré-aquecer o ar usado em um queimador e é capaz de gerar calor suficiente para derreter e refinar sucata de aço sólido e metal quente em um forno reverberatório. Por volta da década de 1950, época em que a fabricação de aço com oxigênio básico apareceu no horizonte, a fabricação de aço baseava-se principalmente na tecnologia de processo de forno aberto. O metal quente e a sucata eram carregados em grandes fornos horizontais onde os queimadores forneciam energia para a fusão da sucata. Lanças de oxigênio (O2) foram usadas para melhorar a eficiência do queimador e remover C e silício (Si) do metal quente. O processo de forno aberto era um processo alotérmico e, portanto, a energia externa tinha que ser fornecida ao forno. Os tempos típicos entre torneiras eram de oito horas para tamanhos de calor de 200 toneladas a 250 toneladas de aço líquido.

A próxima grande inovação na fabricação de aço, que seguiu de perto a invenção da eletricidade, foi o processo de fabricação de aço com forno elétrico a arco (EAF). A EAF foi introduzida por Heroult em La Praz por volta de 1900 nos vales dos Alpes perto da fonte da nova energia, pois naquela época ainda não era viável transmitir eletricidade a longas distâncias. A tecnologia EAF baseava-se no aproveitamento de uma energia substituta do carvão e também na fusão de sucata em quantidade ainda maior do que a da lareira aberta. O processo EAF de fabricação de aço foi creditado com o início de uma economia de reciclagem.

O conceito de BOS remonta a 1856, quando Henry Bessemer patenteou um processo de fabricação de aço envolvendo sopro de O2 para descarbonização de ferro líquido (Patente do Reino Unido número 2207). Naquela época não havia nenhum método disponível para fornecer a quantidade de O2 necessária para o processo. As quantidades comerciais de O2 não estavam disponíveis ou eram muito caras e, portanto, a invenção de Bessemer permaneceu apenas no papel e não foi utilizada. A fabricação de aço por sopro de oxigênio puro tornou-se viável em 1928, quando a empresa Linde conseguiu desenvolver um método (o processo Linde-Fränkl) para fornecer O2 puro em grandes quantidades. Devido ao sucesso do processo Linde-Fränkl, o O2 também se tornou muito mais barato, de modo que ambas as pré-condições (disponibilidade de grandes quantidades e disponibilidade de oxigênio barato) para a introdução do processo BOS foram cumpridas.

Tanto na Europa quanto nos EUA, experimentos com O2 foram realizados repetidamente. Entre aqueles que trabalharam com O2 de alta pureza estava Otto Lellep, mas seu conceito de “soprar O2 verticalmente em um banho de ferro líquido” não teve sucesso. De acordo com Hubert Hauttmann, que participou dos experimentos de Lellep entre 1936 e 1939 no Gutehoffnungshütte, onde trabalhava na época, a intenção era converter o ferro líquido soprando O2 puro através de um bico na base do conversor. O aço assim produzido era de péssima qualidade.

Durante a Segunda Guerra Mundial, engenheiros com os nomes C. V. Schwartz da Alemanha, John Miles da Bélgica e Durrer Switzerland e Heinrich Heilbrugge da Alemanha propuseram suas versões de fabricação de aço soprado com O2, mas apenas Durrer e Hellbrügge trouxeram para um nível de produção em escala em massa .

Carl Valerian Schwarz apresentou um pedido de patente em 1939 para soprar oxigênio no banho em velocidade supersônica. Mas esse método também “ainda não era capaz de produzir aço utilizável”. Embora o processo posterior de Linz-Donawitz (LD) tivesse semelhanças com a patente de Schwarz, suas características típicas eram diferentes (por exemplo, "sopro central, vertical). É certamente devido à eclosão da Segunda Guerra Mundial que a tecnologia descrita na patente de Schwarz não levou inicialmente a nenhuma aplicação prática. Foi também no final da década de 1930 que Robert Durrer, da Suíça, começou seus próprios experimentos.

Após a guerra, Heinrich Hellbrügge e Robert Durrer (diretor técnico da Roll’schen Eisenwerke) começaram outras experiências na Roll’schen Eisenwerke na cidade suíça de Gerlafingen. A fotografia do primeiro conversor de oxigênio soprado em Gerlafingen é mostrada na Fig 1.

Fig 1 Fotografia do primeiro conversor de oxigênio soprado em Gerlafingen

Foi Durrer quem estabeleceu os princípios teóricos básicos e aconselhou a VÖEST a soprar o O2 de cima em um recipiente separado, após um contato ter sido estabelecido entre Gerlafingen e VÖEST para uma cooperação técnica em escala industrial. Uma série de experimentos usando um conversor experimental de 2 toneladas foi iniciada em 3

rd

Junho de 1949 nas instalações da VÖEST. Depois que a equipe em Linz sofreu vários reveses iniciais, um avanço foi alcançado já em 25

th

Junho de 1949, quando a pressão de O2 foi reduzida e a ponta da lança de sopro foi afastada do banho, para que o jato de O2 não pudesse penetrar tão longe. Com esse avanço, foi produzido aço que pode ser laminado em chapas sem problemas. O departamento experimental da VÖEST examinou este aço e foi muito positivo em suas observações. Este foi o momento em que nasceu o processo de fabricação de aço do conversor LD. Os experimentos continuaram até que várias centenas de baterias de 2 toneladas foram produzidas, após o que elas foram trocadas para um conversor experimental de 15 toneladas especialmente construído e erguido ao ar livre. O primeiro lote foi produzido em 2

nd

Outubro de 1949. O novo grau de aço foi submetido a contínuos testes metalúrgicos e outros.

O fator chave para esta inovação foi a movimentação do banho líquido. Até então, era considerado impossível obter movimento suficiente do banho sem soprar o O2 a uma profundidade maior. Mas esse movimento foi alcançado de forma altamente satisfatória pela formação de CO (monóxido de carbono). O princípio de “sopro suave” também promoveu a formação de FeO que, por sua vez, absorveu as impurezas oxidadas para formar escória. Isso ajudou na produção de um excelente novo tipo de aço.

Além do Roll’schen Eisenwerke em Gerlafingen e VÖEST, Mannesmann AG em Duisburg-Huckingen e ÖAMG (ou seja, Donawitz) também manifestou interesse em maio de 1949 no processo de sopro de O2 ou pelo menos na metalurgia de O2 em geral. Durante os experimentos em Linz e após uma demonstração do processo, uma divisão precisa do trabalho foi acordada no dia 17

Junho de 1949. VÖEST continuaria a trabalhar com aço bruto de Linz em um navio de refino muito maior, enquanto Mannesmann faria experimentos com sopro de O2 de aço Thomas, Roll'schen Eisenwerke investigaria o uso de O2 no EAF e ÖAMG realizaria testes com O2 em um forno de ferro gusa de baixo eixo. O acordo obrigava todos os envolvidos com esta metalurgia de O2 'a não emitir qualquer declaração ou transmitir qualquer informação fora de suas próprias empresas sobre detalhes do refino de O2 que chegaram ao seu conhecimento ou conclusões que possam ter chegado durante as discussões em Linz em 17

o

Junho de 1949.

Com base no acordo, logo ficou evidente a partir de experimentos em Donawitz que o uso de oxigênio em fornos de cuba não tinha valor, e a empresa começou a explorar diferentes abordagens. O processo desenvolvido em Donawitz para a recuperação de escória com alto teor de manganês por sopro com O2 levou à conscientização de que apenas a utilização de um processo de sopro com O2 puro deveria ser considerada para os planos de expansão e racionalização da produção de aço em Donawitz. Após extensa investigação e trabalho de desenvolvimento bem sucedido em uma configuração experimental de 5 ou 10 toneladas, com oxigênio fornecido durante os primeiros testes de cilindros dispostos em série, a administração da empresa decidiu construir uma nova aciaria, que estaria pronta para operação em dois anos. Os engenheiros de Donawitz inicialmente chamaram seu processo de 'SK', das iniciais alemãs de 'Conversor de Oxigênio'. Este termo ajudou a distinguir as atividades de VÖEST e ÖAMG até certo ponto.

No dia 9

Dezembro de 1949, o então diretor administrativo da VOEST Heinrich Richter-Brohm tomou uma decisão não sem risco para a construção da primeira siderúrgica LD. Pouco tempo depois disso e após esclarecimentos sobre os métodos de produção para aços mais duros, decidiu-se construir também uma fábrica LD em Donawitz. As primeiras patentes para o processo foram solicitadas em 1950.

No relatório anual de pesquisa e garantia de qualidade de 1951, foi declarado que “durante o ano de revisão, um extenso trabalho de pesquisa foi dedicado aos graus de aço LD, e uma publicação foi publicada. Espera-se que este tipo de aço possua um grande potencial em termos de qualidade e, em particular, permitirá a produção de aço com uma superfície de alta qualidade combinada com boa conformabilidade a frio. Isso é especialmente importante para a produção de chapas finas, onde até agora uma boa conformabilidade a frio só era possível se certas falhas de superfície fossem aceitas (classes de aço morto). Mas o aço com maior resistência ao escoamento também pode ser produzido de forma extremamente vantajosa pelo processo de refino de oxigênio’.

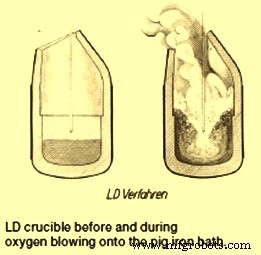

Em 1951, tornou-se possível em Linz refinar metal quente com O2 puro na fabricação de aço em um processo inovador e operacionalmente confiável para a produção de aço de qualidade a granel em Linz. O anúncio do novo processo foi feito pela primeira vez em dezembro de 1951, na conferência ‘Steel Refining with Pure Oxygen’ da Sociedade Austríaca de Metalurgia em Leoben. Na conferência, Robert Durrer afirmou que as duas usinas metalúrgicas (Linz e Donawitz) desenvolveram o conceito de soprar O2 de alta pureza em metal quente doméstico em um processo industrial viável e os parabenizou por esse grande sucesso. Com este anúncio, a Áustria tornou-se o primeiro país a produzir aço em escala industrial a partir de metal quente, soprando O2 puro. O conversor LD de seção transversal antes e durante o sopro de O2 no banho de metal líquido é mostrado na Fig 2.

Fig 2 Conversor LD de seção transversal antes e durante o sopro de O2 no banho de metal líquido

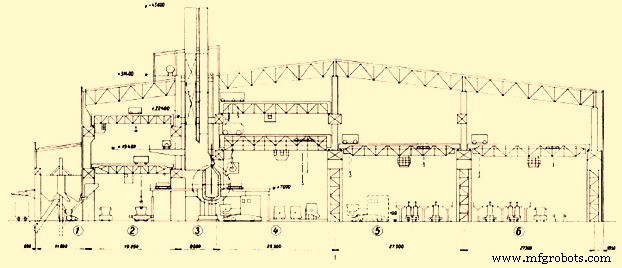

No dia 27

Em novembro de 1952, o primeiro conversor foi comissionado na LD Steelworks 1 (Fig 3) em Linz, que foi um marco na produção de aço pelo princípio de sopro de O2. No dia 5

Em janeiro de 1953 foi inaugurada oficialmente a LD Steelworks, a primeira do mundo. Até o dia 17

Junho de 1953, LD Steelworks 1 em Linz já havia produzido 100.000 toneladas de aço LD, e no início de dezembro de 1953 as 250.000 toneladas métricas de aço foram produzidas. A segunda LD Steelworks entrou em operação em 22 de maio de 1953 na Österreichisch-Alpine Montangesellschaft (ÖAMG) em Donawitz. O processo, agora desenvolvido em plena maturidade operacional, superou todas as expectativas tanto na qualidade do aço produzido quanto na sua viabilidade econômica.

Fig 3 Seção através da construção do conversor da LD Steelworks 1 em VÖEST

As condições metalúrgicas excepcionalmente favoráveis neste processo produziram aço bruto livre de O2, de modo que não foi necessária desoxidação. O aço era um aço com baixo teor de gás, baixo nitrogênio (N2), livre de fósforo (P), enxofre (S) e elementos acompanhantes indesejados. Em suas propriedades técnicas, especialmente a conformabilidade a frio, o aço produzido no conversor LD foi claramente superior ao aço produzido pelo processo de crivo aberto. O processo LD também foi capaz de fornecer aços estruturais de excelente qualidade. O aço produzido no conversor LD apresentou excelentes resultados em estruturas soldadas sujeitas a cargas muito severas. As bobinas de tiras largas do aço produzido no conversor LD estavam sendo fornecidas em grandes quantidades para laminadores a frio na Alemanha e no exterior.

A abreviatura LD para Linz-Donawitz, que é habitualmente usada hoje, foi adotada oficialmente em 1958. O nome LD foi escolhido porque VÖEST em Linz e ÖAMG em Donawitz o desenvolveram até a maturidade em escala industrial.

Em agosto de 1954, a Dominion Foundries &Steel, Ltd. do Canadá tornou-se a primeira corporação fora da Alemanha a operar uma siderúrgica LD. Tinha dois conversores de 60 toneladas. Ela foi seguida no mesmo ano pela McLouth Steel Corp. nos EUA, que iniciou sua siderúrgica LD com a assistência do diretor da fábrica da VÖEST, Rudolf Rinesch. Em setembro de 1956, a terceira empresa fora da Alemanha a iniciar a operação LD foi a Société des Aciéries de Pompey, na França, com um conversor de 15 toneladas. Em 1957, cinco siderúrgicas LD foram comissionadas na Alemanha Ocidental, Japão, Brasil e EUA, outras cinco foram adicionadas ao total em 1958, duas em 1959 em Rourkela India e oito em 1960. Em 1960, mais siderúrgicas LD estavam em construção que haviam construído até então, nos EUA, Japão, Espanha, Portugal, Itália (ampliação da planta existente), Alemanha Ocidental, Brasil, Inglaterra, Escócia, Noruega, Argentina, Austrália (1961) e França.

A inovação técnica nos processos de fabrico a montante, nomeadamente nos processos de refinação e fundição, foi essencial para alcançar a melhoria contínua dos níveis de qualidade dos aços necessários às diversas aplicações. Devido a isso, houve também uma atualização contínua no processo BOS desde o comissionamento do primeiro conversor LD em Linz.

O processo LD original consistia em soprar O2 sobre o ferro líquido através do bocal resfriado a água de uma lança vertical. Na década de 1960, as siderúrgicas começaram a trabalhar nos conversores soprados pelo fundo e na introdução do sopro de gás inerte para agitar o metal líquido no conversor e a remoção das impurezas P

No início da década de 1970, ocorreu um maior desenvolvimento na fabricação de aço BOS com o sopro de fundo de O2 pelo uso de ventaneiras protegidas por gás hidrocarboneto ou óleo combustível. Após experiências com esses dois tipos de conversores, foram desenvolvidos vasos de sopro combinados de topo e fundo. E no final da década de 1970, o sopro misto foi introduzido no conversor do processo BOS. A maioria dos conversores atualmente usados no mundo são do tipo combinado.

Em homogeneidades na composição química e temperatura são criadas no fundido durante o sopro de O2 nos conversores soprados superiores devido à falta de mistura no banho de metal. Existe uma zona relativamente morta diretamente sob a cavidade do jato no conversor. A necessidade de melhorar o processo de fabricação do aço no conversor de sopro superior levou ao desenvolvimento do processo de sopro combinado. A primeira prática de sopro combinada a ser aceita comercialmente foi o processo LBE (Lance Bubbling Equilibrium) desenvolvido pela ARBE-IRSID. Este processo está muito mais intimamente relacionado ao processo BOF, pois todo o oxigênio é fornecido pela lança superior. O aspecto de sopro combinado é obtido por um conjunto de elementos porosos instalados no fundo do conversor através dos quais é soprado argônio ou nitrogênio. No processo LBE, o gás nitrogênio é normalmente usado quase exclusivamente para a maioria do sopro na faixa de 3-11 N Cum/min. No entanto, na parte posterior do golpe, quando a absorção de nitrogênio pode criar um problema, o gás argônio é usado para agitação. Além disso, o argônio é usado quase exclusivamente como gás inerte para agitação pós-sopro, neste momento a taxa é aumentada para 10-17 N Cum/min.

Durante os primeiros anos do processo do conversor LD, o gás de topo era completamente queimado na boca do conversor através do capô aberto e depois resfriado na chaminé indiretamente com água ou por sistema de resfriamento por evaporação. Naquela época, cerca de 300 Kg de vapor e 250 Cu m de gás de escape por tonelada de aço bruto foram produzidos.

Aspectos ambientais foram um sério desafio para o processo de conversão no momento em que foi implementado industrialmente na década de 1950. A finura das poeiras no gás do conversor obrigou os fornecedores do processo a desenvolver novos sistemas de despoeiramento. 1 grama de pó do conversor tem uma área de superfície visível entre 300 a 500 m². A fim de evitar geralmente os efeitos ópticos de "fumos marrons", a poeira deve ser removida do sistema a um nível inferior a 100 mg por metro cúbico. Para isso, foram usados sistemas de despoeiramento do tipo úmido e do tipo seco. O desafio tornou-se cada vez mais uma oportunidade para o processo de conversão à medida que o número de questões ambientais crescia. E esta oportunidade ajudou no desenvolvimento do sistema de recuperação de gás de conversão com combustão suprimida. Hoje, a economia e o meio ambiente exigem que a energia do gás do conversor e do pó contendo ferro seja coletada e reciclada com eficiência.

Durante o início dos anos sessenta foram desenvolvidos processos para recuperar este gás de topo de alto poder calorífico do conversor para que o mesmo possa ser utilizado como combustível gasoso dentro da planta. Isto foi conseguido através da combustão suprimida. O equipamento de processo instalado acima da boca do conversor tem funções de resfriamento, limpeza e recuperação do gás do conversor com auxílio da combustão suprimida. Com a combustão suprimida do gás do conversor superior, são recuperados 70-100 Cu m de gás do conversor por tonelada de aço bruto com um poder calorífico variando de 1600 -2000 Kcal/N Cu m de gás. Além de 80 Kg/ton de aço bruto, vapor também é produzido caso o sistema de resfriamento evaporativo para gás de topo seja adaptado.

Durante os primeiros dias de fabricação de aço pelo processo de conversão, fumaça marrom da chaminé indicava que o conversor estava funcionando. Hoje, como resultado do sistema de recuperação e limpeza do gás do conversor, a operação do conversor é detectada apenas na chaminé do queimador.

Desde 1977, uma série de melhorias foram feitas no projeto do próprio tanque conversor, em materiais refratários e práticas de aplicação de refratários, e no projeto da lança de oxigênio e bicos de fundo do forno, contribuindo muito para a melhoria da eficiência da siderurgia e redução consumo unitário de matérias-primas e refratários, todos úteis para prolongar a vida do forno até vários milhares de calores.

Hoje o tamanho do conversor aumentou e grandes conversores com capacidade para até 350 toneladas de ferro estão disponíveis. No ano de 2014, de uma produção total mundial de aço bruto de 1.669 milhões de toneladas, a produção de aço bruto pelo processo BOS foi responsável por 1.229 milhões de toneladas, o que significa 73,7% da produção global total de aço.

Processo de manufatura

- O que é a fabricação de aço com oxigênio básico?

- Breve história dos ímãs

- História do Early Tube

- Comemorando o mês da história da mulher

- A história da manutenção preditiva | Senseye

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Revestimento refratário de um forno de oxigênio básico

- Processo de Sopro Combinado na Siderurgia Conversora

- Uma breve história sobre PCBs

- Vários métodos de processo de fabricação de aço