Processo de trefilação de fios e varetas para aço

Processo de desenho de fios e barras para aço

A trefilação do fio da haste de aço é um processo de trabalho em metal usado para a redução da seção transversal da haste. Da mesma forma, as hastes são extraídas de rodadas de aço de diâmetros maiores. Durante a trefilação, o volume permanece o mesmo e, portanto, aumenta-se o comprimento do fio ou haste trefilada. É realizado puxando o fio/haste através de uma única ou uma série de matrizes de trefilação. No caso de séries de matrizes de trefilação, a matriz de trefilação subsequente deve ter diâmetro de furo menor do que a matriz de trefilação anterior. A trefilação geralmente é realizada em seções redondas à temperatura ambiente, portanto, é classificada como um processo de trabalho a frio. No entanto, pode ser realizado em temperaturas mais altas para fios grandes para reduzir as forças.

O processo de desenho normalmente é usado com mais frequência para produzir seções transversais redondas, mas quadrados e outras formas também podem ser desenhadas. A trefilação de arame/máquina é um importante processo industrial, fornecendo produtos comerciais. Os produtos de haste e arame cobrem uma ampla gama de aplicações que incluem eixos para transmissão de energia, componentes de máquinas e estruturais, peças brutas para parafusos e rebites, fiação elétrica, cabos, estoque de arame para cercas, estoque de haste para produzir pregos, parafusos, rebites, molas e muitos outros. A trefilação de barras de aço é usada para produzir barras para usinagem, forjamento e outros processos, etc.

As vantagens da trefilação nas aplicações acima incluem (i) controle dimensional próximo, (ii) bom acabamento superficial, (iii) propriedades mecânicas melhoradas, como resistência e dureza, e (iv) adaptabilidade à produção econômica em lote ou em massa.

No processo de trefilação, a seção transversal de uma longa haste ou fio é reduzida ou alterada puxando-a (daí o termo trefilação) através de uma matriz chamada matriz de trefilação. A tração da haste através da matriz é feita por meio de uma força de tração aplicada ao lado de saída da matriz. O escoamento plástico é causado pela força de compressão, decorrente da reação do metal com a matriz.

Assim, a diferença entre trefilação e extrusão é que na extrusão o material é empurrado através de uma matriz, enquanto na trefilação é puxado através dela. Embora a presença de tensões de tração seja óbvia no desenho, a compressão também desempenha um papel significativo, pois o material de aço é comprimido à medida que passa pela abertura da matriz. Por esta razão, a deformação que ocorre no desenho às vezes é denominada compressão indireta.

As principais variáveis de processamento na trefilação são a redução da área da seção transversal, o ângulo da matriz, o atrito ao longo da interface da peça da matriz e a velocidade da trefilação. O ângulo da matriz influencia a força de trefilação e a qualidade do produto trefilado.

A diferença básica entre trefilação de haste e trefilação de arame é o tamanho do material de partida que é processado. A trefilação de barras é o termo usado para trefilação de hastes das rodadas de aço, enquanto a trefilação de fios se aplica à trefilação de fios de fio-máquina de aço. Tamanhos de fio de até 0,03 mm são possíveis na trefilação.

As velocidades de trefilação para aços podem ser geralmente tão altas quanto 10 metros por segundo para fios muito finos. No desenho, as reduções na área da seção transversal por passagem variam até cerca de 45%. Normalmente, quanto menor a seção transversal inicial, menor a redução por passe. Fios finos geralmente são trefilados com redução de 15% a 25% por passe e tamanhos maiores de 20% a 45% por passe. Uma redução de luz (passe de dimensionamento) também pode ser dada nas hastes para melhorar o acabamento superficial e a precisão dimensional.

O desenho de hastes de rodadas geralmente é realizado como uma única operação de tração, o que significa que a rodada é puxada através de uma abertura da matriz. Como a rodada inicial tem um diâmetro grande, é na forma de uma peça cilíndrica reta em vez de enrolada. Isso limita o comprimento da haste que pode ser desenhada. Por outro lado, o fio é trefilado de fio-máquina em bobinas que consistem em várias centenas de metros e é passado por uma série de matrizes de trefilação. O número de matrizes varia tipicamente entre 4 e 12.

As características do processo de trefilação de fio/máquina consistem em (i) puxar o fio-máquina/rodada através da matriz para reduzir seu diâmetro, (ii) a trefilação aumenta o comprimento do fio/máquina à medida que seu diâmetro diminui, (iii) várias matrizes são usados em sucessão (tandem) para fio de pequeno diâmetro, (iv) as propriedades do fio/haste trefilado são melhoradas devido ao trabalho a frio, e (v) a têmpera do fio pode ser controlada por estampagem, trefilação e tratamentos de recozimento.

Como o processo de trefilação consiste em puxar uma haste ou fio através de uma matriz, resulta em um estiramento ou alongamento do material juntamente com uma redução na área da seção transversal. A força de tração é limitada pela resistência do material de aço. Caso o fio/haste seja puxado com muita força, o material quebra. A força necessária para puxar o fio/haste através da matriz é determinada pela extensão da redução na área da seção transversal. Quanto maior é a redução, maior é a força necessária. Assim, pode-se ver que a redução máxima alcançável no diâmetro é limitada pelo limite de escoamento do aço que está sendo trefilado.

O limite de escoamento depende da composição do aço e normalmente a redução na área através de uma matriz está na região de 15% a 45%. Se for necessária uma redução maior, isso é feito puxando o fio através de uma série de matrizes, cada uma menor que a anterior. No entanto, a deformação plástica sofrida pela haste/fio de aço à medida que é puxada através da matriz tende a aumentar a dureza e reduzir a ductilidade. Aqui, a ductilidade refere-se à facilidade com que o aço pode ser deformado. Como o processo de trefilação em série dificulta a redução da seção transversal, muitas vezes é necessário realizar um processo de recozimento entre trefilados sucessivos para auxiliar o processo de deformação do aço. Por outro lado, o aumento da resistência à tração resultante do estiramento é muitas vezes visto como uma propriedade do material muito desejável.

Diâmetros muito pequenos podem ser obtidos por sucessivas operações de trefilação através de matrizes de diâmetros progressivamente menores. O recozimento antes de cada conjunto de reduções permite grandes porcentagens de redução. No processo de trefilação de aço o processo de recozimento também é chamado de patenteamento.

A trefilação geralmente é realizada a frio, embora haja alguns casos em que a haste/fio de aço seja trefilada a quente para melhorar a ductilidade. A lubrificação da matriz é essencial na trefilação a frio para obter um bom acabamento superficial e maximizar a vida útil da matriz.

A trefilação envolve esticar o metal para a forma necessária e, como tal, é considerado um processo de deformação e não de remoção. Uma vantagem significativa do desenho é que há muito pouco desperdício de material. No entanto, esse benefício deve ser comparado ao alto custo das matrizes e à possível necessidade de realizar o recozimento para neutralizar o encruamento.

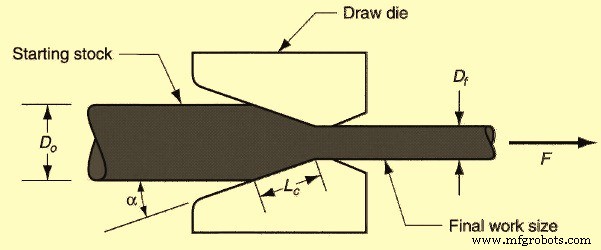

O processo de trefilação é mostrado na Fig 1. Na figura 'Do' é o diâmetro inicial da haste e 'Df' é o diâmetro após o desenho. ‘F’ é a força aplicada. 'Alpha' é o ângulo da matriz e 'Lc' é a linha de contato.

Fig 1 Processo de desenho

Ao puxar uma haste ou fio através de uma matriz, a seção transversal é reduzida. A redução percentual da área (% r) é dada pela seguinte equação “% r =100 x (Ao – Af)/Ao” onde 'Ao' é a área inicial e 'Af' é a área final do fio/haste após o desenho.

Processo de desenho

Antes do desenho propriamente dito, o material a ser desenhado é devidamente preparado. Isso envolve três etapas, a saber (i) recozimento, (ii) limpeza e (iii) apontamento. O objetivo do recozimento é aumentar a ductilidade do material de partida para aceitar a deformação durante a trefilação. Às vezes, o recozimento também é necessário entre as etapas do desenho contínuo. A limpeza do fio-máquina/arredondamento é necessária para evitar danos na superfície de trabalho e na matriz de trefilação. Envolve a remoção de contaminantes da superfície (por exemplo, incrustações e ferrugem) por meio de decapagem química ou jateamento. Em alguns casos, a pré-lubrificação da superfície de trabalho é realizada após a limpeza. A pontaria envolve a redução do diâmetro da extremidade inicial dos fios-máquina/arredondamentos para que possam ser inseridos através da matriz de tração para iniciar o processo. Isso geralmente é feito por swaging, rolando ou girando. A extremidade pontiaguda do fio-máquina/arredondamento é então agarrada pelas garras do carro ou outro dispositivo para iniciar o processo de trefilação.

No caso de trefilação de fio/vara de aço inoxidável, a superfície do fio-máquina/rodada é examinada primeiro. Isso é feito por testes de tração e dureza e medição do diâmetro. A preparação da superfície é feita por decapagem em soluções ácidas (aços ferríticos e martensíticos) ou básicas (aços austeníticos). A pele preparada é então revestida com lubrificante. A trefilação a frio é realizada através de matrizes de diamante ou carboneto de tungstênio até que o diâmetro desejado seja alcançado. A limpeza do óleo/lubrificante é então realizada e o fio é tratado termicamente (recozimento a cerca de 1100°C ou mais passagem de pele).

Equipamento de desenho

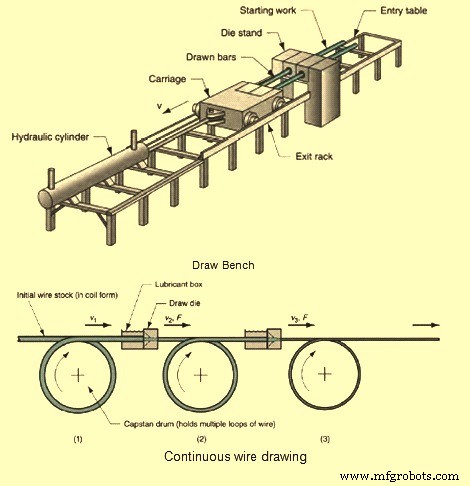

O estiramento de hastes de maior diâmetro é realizado em bancadas de tração que consistem em mesa de entrada, suporte de matriz (que contém a matriz de tração), carro e rack de saída. O carro é usado para puxar o material através da matriz de extração. É acionado por cilindros hidráulicos ou correntes acionadas por motor. O suporte de matriz é frequentemente projetado para conter mais de uma matriz, de modo que várias barras possam ser puxadas simultaneamente através de suas respectivas matrizes.

A trefilação é feita em máquinas de trefilação contínua que consistem em várias matrizes de estiragem, separadas por tambores acumulados entre as matrizes. Cada tambor, chamado cabrestante ou bloco, é acionado por motor para fornecer a força de tração adequada para puxar o estoque de arame através da matriz a montante. Ele também mantém uma tensão modesta no fio à medida que avança para o próximo molde da série. Cada matriz proporciona uma certa redução no fio, de modo que a redução total desejada seja alcançada pela série. Dependendo do aço a ser processado e da redução total, às vezes é necessário recozimento do fio entre grupos de matrizes da série.

A bancada de tração para trefilação de hastes e trefilação contínua de fios é mostrada na Fig 2.

Fig 2 Bancada de trefilação para trefilação de haste e trefilação contínua de arame

Empate dados

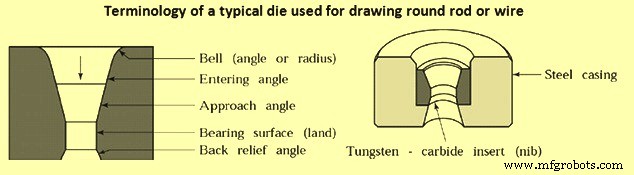

A terminologia de uma matriz típica usada para trefilar haste/fio é mostrada na Fig. 3. Uma matriz de trefilação típica tem quatro regiões distintas. Essas regiões são (i) entrada, (ii) ângulo de aproximação, (iii) superfície de apoio (terra) e (iv) alívio traseiro. A região de entrada é geralmente uma boca em forma de sino que não entra em contato com a obra. A forma da campânula faz com que a pressão hidrostática aumente e promove o fluxo de lubrificante para a matriz e evita que o fio-máquina/arredondado seja estirado e as superfícies da matriz. A abordagem é onde ocorre o processo de desenho. É em forma de cone com um ângulo (meio ângulo) normalmente variando de cerca de 6 graus a 20 graus. O ângulo adequado varia de acordo com o material do fio-máquina/redondo. A superfície do rolamento, ou terra, determina o tamanho do fio/haste estirado final. Produz um arrasto por atrito no fio/haste e também remove os danos superficiais devido ao desgaste da matriz, sem alterar as dimensões. Finalmente, o relevo traseiro é a zona de saída. É fornecido com um ângulo de alívio traseiro (meio ângulo) de cerca de 30 graus. O relevo traseiro permite que o material de aço se expanda ligeiramente à medida que o fio sai da matriz e também minimiza a abrasão se a trefilação parar ou a matriz estiver desalinhada.

Fig 3 Terminologia de uma matriz típica

As matrizes de tração são feitas de aços ferramenta ou carbonetos cimentados. Para trefilação a quente, as matrizes de aço fundido são usadas devido à sua alta resistência ao desgaste em temperaturas elevadas. Matrizes para operações de trefilação de alta velocidade freqüentemente usam pastilhas feitas de diamante (tanto sintético quanto natural) para as superfícies de desgaste. O carboneto cimentado é composto de carbonetos de titânio, tungstênio, níquel, molibdênio e tântalo. Os carbonetos cimentados são os mais amplamente utilizados para matrizes de trefilação devido à sua resistência, tenacidade e resistência ao desgaste superiores. As matrizes diamantadas são usadas para trefilar fios finos com diâmetros que variam de 2 micrômetros a 1,5 mm. Eles são feitos de um diamante monocristalino ou em forma policristalina com partículas de diamante em uma matriz metálica (compactos). O diamante policristalino é usado para matrizes de trefilação com vida útil mais longa, alta resistência ao desgaste, rachaduras ou rolamentos. Tanto as matrizes de metal duro quanto as diamantadas são normalmente usadas como pastilhas ou pontas, que são suportadas em uma carcaça de aço.

Mecânica da trefilação

A deformação durante a trefilação do fio/máquina é influenciada por vários fatores que incluem a química do aço, ângulo de aproximação, lubrificação, velocidade de trefilação e redução como os mais significativos.

Embora o fato de que o volume não é perdido durante a deformação seja óbvio, é, de fato, um conceito muito útil que forma a base para a análise de vários problemas de desenho. Uma das aplicações mais comuns envolve a determinação da velocidade do arame em diferentes suportes e as velocidades necessárias do cabrestante que deve ser usado. Simplificando, a constância do volume afirma que a taxa volumétrica do fio que entra em uma matriz deve ser a mesma que a que sai. Como a área da seção transversal é reduzida durante a trefilação, é necessário que um arame aumente sua velocidade para que a mesma taxa volumétrica de material entre e saia da matriz. A taxa volumétrica é definida como a área da seção transversal do fio multiplicada pela velocidade do fio.

No desenho multipassagem, a velocidade do arame que sai de cada matriz deve aumentar para que a taxa volumétrica do fluxo de metal seja igual em todas as matrizes. Assim, cabrestantes, tendo uma velocidade angular igual à velocidade de saída do arame, são usados para puxar o arame através da matriz após cada redução. Se isso não for feito, o fio quebra devido à tensão desigual do fio entre as matrizes.

O diâmetro do fio aumenta à medida que a matriz de trefilação se desgasta durante o processo de trefilação. Assim, com base na constância do volume, a velocidade do arame diminui à medida que a matriz aumenta de tamanho. Se a velocidade linear do cabrestante de tração for compatível com o tamanho do fio de uma nova matriz, a velocidade do cabrestante se tornará mais rápida do que a velocidade do fio à medida que o diâmetro do fio aumentar. Esta maior velocidade do cabrestante aplica alta tensão de tração no fio, frequentemente quebrando o fio. Assim, os cabrestantes em unidades de trefilação multi-pass são projetados de modo que o fio deslize no cabrestante à medida que a matriz se desgasta e a velocidade do fio diminui. O deslizamento é facilitado limitando o número de voltas ao redor do cabrestante de tração e molhando as superfícies do fio e do cabrestante com lubrificante de trefilação.

Embora pareça que as forças e a potência na trefilação possam ser analisadas usando tensão simples, as condições de deformação no fio são, de fato, muito mais complexas devido às forças de compressão e arrasto geradas pela superfície da matriz. A força de tração representa a força total que deve ser aplicada no bloco da matriz para superar o atrito na superfície da matriz e a resistência do material de aço deformado. Uma vez que a força de tração está sendo transmitida por material não suportado, a força de tração deve ser limitada para evitar que qualquer deformação plástica ocorra fora da matriz. Assim, a tensão de cedência do fio trefilado representa um limite superior para a tensão de estiramento admissível. A prática de trefilação aceita normalmente limita a tensão de trefilação a 60% da resistência ao escoamento do fio trefilado. A tensão de tração é encontrada dividindo a força de tração pela área da seção transversal do fio trefilado.

Embora geralmente pareça que o trabalho ou a energia consumida em um determinado suporte de estiragem é ditado pelo material e pela redução realizada, a quantidade real necessária é consideravelmente maior na prática. Isso se deve às ineficiências que existem durante a deformação, que são principalmente governadas pelo ângulo de aproximação. Tais ineficiências não fazem nenhuma contribuição útil na redução da área da seção transversal e geralmente servem apenas para aumentar os requisitos de energia e influenciar adversamente a qualidade do fio/máquina. O trabalho total consumido em um cavalete pode ser dividido em três componentes:(i) trabalho homogêneo útil necessário para reduzir a seção transversal, (ii) trabalho necessário para superar a resistência ao atrito e (iii) trabalho redundante (não homogêneo) necessário para mudar a direção do fluxo.

O trabalho homogêneo é determinado pelo desenho (redução), e é essencialmente independente do ângulo de aproximação. O atrito e o trabalho redundante, por outro lado, estão intimamente ligados à geometria da matriz e têm um efeito oposto à medida que o ângulo de aproximação é alterado. Em condições normais de estiramento, as perdas típicas são da ordem de 20% para trabalho por atrito e cerca de 12% para trabalho redundante.

O trabalho redundante e o trabalho de fricção têm efeitos adversos nas propriedades do fio, além de aumentar a energia necessária para a trefilação. Uma consequência é que as propriedades mecânicas não são homogêneas ao longo da seção transversal do fio. Como as deformações redundantes e de atrito estão concentradas perto da superfície do fio, níveis mais altos de encruamento resultam na superfície e nas camadas próximas à superfície (análogo à laminação de têmpera) e é maior do que a deformação que resulta da redução da seção transversal. Além disso, a deformação redundante tem um efeito adverso na ductilidade.

A ductilidade está inversamente relacionada à deformação e, portanto, a deformação redundante também atua para limitar o número de passes e a redução máxima que podem ser tomadas antes do recozimento. Mesmo que isso não leve a problemas de trefilação, a perda resultante na ductilidade pode levar a fraturas em processos de conformação subsequentes, como flexão e dobramento a frio.

As camadas na superfície do fio/haste geralmente não apenas sofrem uma mudança na seção transversal, mas também se deformam no cisalhamento devido ao arrasto apresentado pela superfície da matriz. Mesmo para superfícies de matriz altamente polidas e lubrificação hidrodinâmica, uma certa quantidade de trabalho de fricção está sempre presente. O trabalho de fricção domina em ângulos de matriz baixos, onde o arrasto da superfície é aumentado como resultado do maior comprimento de contato na zona de aproximação para uma determinada redução. O trabalho de atrito pode ser reduzido usando um ângulo de aproximação maior e, em menor grau, melhorando a lubrificação ou a condição da superfície da matriz. Embora as forças de atrito também estejam relacionadas à carga da matriz, normalmente pouco esforço é feito para controlar o atrito limitando a redução, pois isso requer suportes adicionais. Em vez disso, a prática normal é otimizar o ângulo de aproximação e a eficácia da lubrificação.

À medida que o fio entra na zona de aproximação de uma matriz de trefilação, as camadas de material próximas à superfície sofrem deformação devido à redução na área e mudam a direção do fluxo, ou seja, dobram-se para se adequarem à mudança de direção que vai da zona de aproximação para a zona de rolamento do morrer. A deformação redundante, como a deformação por atrito, não é distribuída uniformemente sobre o fio e normalmente atinge o máximo na superfície com um aumento correspondente na dureza. A deformação redundante é promovida por ângulos de matriz maiores, uma vez que o material mais distante da linha central sofre uma mudança mais acentuada na direção do que o material próximo à linha central e, portanto, experimenta níveis mais altos de distorção. A deformação redundante influencia o nível de tensão residual no fio trefilado. À medida que o ângulo de aproximação aumenta, o gradiente de deformação entre a superfície e a linha central também aumenta. Isso leva a tensões de tração progressivamente maiores na superfície e tensões de compressão no núcleo. O efeito inverso ocorre durante a trefilação, e as rajadas centrais podem se desenvolver devido aos altos níveis de tensões de tração geradas no núcleo do fio.

A seleção do ângulo de matriz adequado é crucial para o sucesso de qualquer operação de trefilação. Com base no fato de que o trabalho de atrito aumenta com a diminuição do ângulo da matriz e o trabalho redundante aumenta com o aumento do ângulo da matriz, deve existir um ângulo de aproximação ideal. O ângulo de aproximação ideal minimiza tanto o trabalho de atrito quanto o redundante e, consequentemente, a força de tração. Além de minimizar os requisitos de força, o ângulo ideal da matriz também oferece melhor qualidade e acabamento da superfície.

A geometria da peça de trabalho (zona de aproximação) de uma matriz é um fator chave na trefilação. Esta geometria pode ser definida pelo fator delta, que é a razão entre o arco circular que atravessa os pontos médios da face da matriz e o comprimento de contato entre o fio/haste e a matriz. Valores delta baixos (pequeno semi-ângulo ou maior redução na área) indicam maiores efeitos de atrito e aquecimento da superfície devido ao contato fio/haste mais longo na zona de aproximação. Valores mais altos de delta (grande semi-ângulo ou menor redução na área) são indicativos de níveis aumentados de deformação redundante e endurecimento da superfície devido à mudança excessiva de direção durante o fluxo através da matriz. O delta grande geralmente resulta em uma maior tendência à formação de vazios e ao rompimento do centro. Valores delta de 1,50 funcionam bem em muitas operações de desenho comercial, enquanto fatores delta superiores a 3,0 devem ser evitados em geral.

As matrizes de trefilação podem extrair apenas uma pequena quantidade de calor, portanto, atenção adequada deve ser dada ao resfriamento entre passes, particularmente nos estágios posteriores de reduções. Enquanto parte do calor é transferido para a matriz, a maioria permanece no fio e as tentativas de usar o resfriamento da matriz para reduzir a temperatura do fio provaram ser malsucedidas. Vários estudos sobre a eficácia do resfriamento da matriz descobriram que uma matriz normalmente remove menos de 5% a 20% do calor gerado no fio. Isso se deve ao fato de que uma determinada área do fio está em contato com a superfície da matriz por apenas milésimos de segundo. Mesmo que se espere que a matriz remova apenas um calor mínimo do fio, as temperaturas da matriz não podem ser negligenciadas e o resfriamento da caixa da matriz geralmente é necessário. Isso é particularmente verdadeiro quando pastilhas de metal duro estão sendo usadas em uma carcaça de aço devido à grande diferença nos coeficientes de expansão térmica.

Uma boa regra geral para aumento de temperatura por passagem no desenho a seco (além da primeira matriz) é de 60°C a 80°C para aços macios e 100°C a 160°C para aços de alto carbono. Esses valores são reduzidos pela metade para o desenho úmido. Os três modos de resfriamento de fio usados normalmente são (i) resfriamento direto onde água ou refrigerante é pulverizado no fio que sai da matriz ou no cabrestante de recolhimento, (ii) resfriamento indireto onde água ou refrigerante é pulverizado sobre o revestimento da matriz ou é circulado no interior da caixa da matriz ou bloco de recolhimento, e (iii) jato de ar onde o ar forçado colide com o fio no bloco ou cabrestante.

O resfriamento entre passes geralmente emprega resfriamento direto com água no fio que sai de uma matriz de trefilação e usa o calor residual no fio para remover a última água por evaporação. O resfriamento direto combinado com o resfriamento do bloco interno pode trazer a temperatura do fio abaixo de 120°C, que é uma temperatura inicial razoável para a próxima redução. É importante evitar a oxidação e incrustação das superfícies internas dos blocos para manter uma boa transferência de calor entre o fio quente e a água de resfriamento. Os meios eficazes de resfriar o fio trefilado (i) garantem que o fio entre na matriz o mais frio possível, (ii) evitem reduções pesadas, (iii) utilizem a melhor lubrificação possível, (iv) considerem o uso de retrotração, (v) aumentem os intervalos de tempo entre reduções, (vi) aumentar o número de voltas no bloco e (vii) aumentar o diâmetro do bloco.

Duas variáveis primárias que controlam a vida útil da matriz são a pressão e a temperatura. A pressão que atua na matriz na trefilação é muito menor do que a encontrada em outras operações de conformação a frio. Assim, a temperatura é muitas vezes um fator muito mais crítico no controle da vida útil da matriz. Embora pareça lógico que o desgaste ocorra uniformemente ao longo da zona de aproximação, isso não ocorre na prática. O desgaste máximo (medido em perda de volume) normalmente ocorre no ponto em que o fio/haste entra em contato inicialmente com a matriz. Lá, forma-se uma cratera anular profunda, que normalmente é conhecida como “anel de desgaste”. O toque é devido ao plano de impacto do fio/haste na matriz oscilar em torno de uma posição média devido a irregularidades de tamanho e vibração do fio. Como resultado, uma zona estreita do furo da matriz é submetida a uma carga cíclica com eventual falha subcutânea por fadiga.

Uma vez que um anel de desgaste se desenvolve, a deformação pode ocorrer antes do ponto de contato na matriz de trefilação. Isso é chamado de 'abaulamento' e resulta do apoio ou recalque de regiões próximas à superfície do fio quando o contato é feito no local do anel de desgaste na matriz. O abaulamento que ocorre no ponto de contato inicial na garganta da matriz limita a entrada de lubrificante na matriz e acelera o desgaste da matriz. Quantidades menores de desgaste ocorrem ao longo do comprimento de contato da zona de aproximação, embora aqui também o desgaste não seja uniforme e muitas vezes resulte em uma superfície de desgaste oval em vez de circular.

Os fios que deslizam contra a área de trabalho de uma matriz de trefilação causam desgaste da matriz, de modo que o desgaste depende da área da superfície do fio e, consequentemente, do comprimento do fio, passando por uma matriz de trefilação. Muitas vezes, a vida útil da matriz é medida em termos de peso do fio trefilado ou tempo de trefilação. No entanto, tais medidas devem ser convertidas em comprimento de fio trefilado para obter uma indicação fundamental do desgaste da matriz. Portanto, uma medida prática da vida útil da matriz é o comprimento médio do fio trefilado por unidade de aumento no diâmetro da matriz. Como regra geral, os aços com alto limite de escoamento são mais resistentes ao desgaste. No entanto, estudos recentes mostraram que a dureza da matriz não controla o desgaste da matriz, ou seja, o aumento da dureza do material da matriz não leva a um aumento substancial na vida útil da matriz.

Defeitos de desenho

Defeitos no fio/haste trefilado podem ser devidos a defeitos no material de partida (costuras, lascas e tubo) ou podem ser introduzidos pelo processo de deformação.

Defeitos típicos em um fio/haste trefilado são rachaduras no centro. A ruptura ou rachadura no centro do defeito (cupping) ocorre para baixos ângulos de matriz em baixas reduções. Trincas centrais podem ocorrer em produtos trefilados devido ao maior ângulo da matriz, menor redução por passe e atrito etc. Outro tipo importante de defeito no trefilado são as costuras, que são arranhões longitudinais ou dobras no material. As costuras podem se abrir durante as operações de conformação subsequentes (como recalque, cabeçalho, laminação da rosca ou dobra da haste ou fio) e podem causar sérios problemas de controle de qualidade. Vários outros defeitos de superfície (como arranhões e marcas de matriz) também podem resultar da seleção inadequada dos parâmetros do processo, lubrificação deficiente ou condição ruim da matriz.

Como os materiais trefilados sofrem deformação não uniforme durante a trefilação, os produtos trefilados geralmente apresentam tensões residuais. Para reduções leves, como apenas alguns por cento, as tensões residuais superficiais longitudinais são compressivas (enquanto o volume está em tensão) e a vida em fadiga é, portanto, melhorada. Por outro lado, reduções mais pesadas induzem tensões superficiais de tração (enquanto o volume está em compressão). As tensões residuais podem ser significativas para causar trincas por corrosão por tensão da peça ao longo do tempo. Além disso, eles fazem com que o componente deforme se uma camada de material for removida posteriormente, como por corte, usinagem ou retificação.

As hastes que não são suficientemente retas (ou são fornecidas como bobinas) podem ser endireitadas passando-as por um arranjo de rolos colocados em diferentes eixos.

Processo de manufatura

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Processo de seleção do local para uma usina siderúrgica de campo verde

- Processo CONARC para Siderurgia

- Processo de Laminação para Aço

- O que é brasagem de prata? - Processo, haste e usos

- Propriedades dos materiais de aço e ferramentas usadas para punções

- Classes de aço ferramenta para punções e matrizes

- Diferenças e aplicações do Sinker EDM e Wire EDM

- Processo de tratamento térmico do aço

- Uma discussão sobre o processo passo a passo de montagem de cabos e chicotes elétricos