Processo de Laminação para Aço

Processo de laminação para aço

A laminação é o processo de deformação plástica do aço, passando-o entre rolos. A laminação é definida como a redução da área da seção transversal da peça de aço que está sendo laminada, ou a conformação geral dos produtos de aço, através do uso dos rolos rotativos.

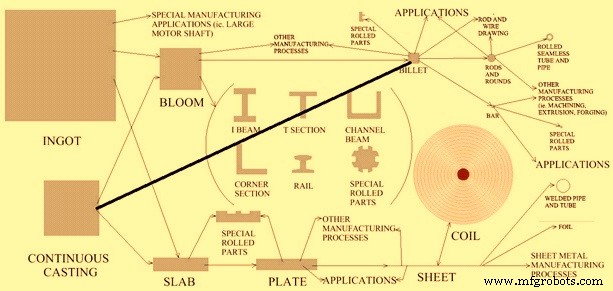

A laminação do aço é um dos processos de fabricação mais importantes para o aço. Geralmente é o primeiro passo no processamento do aço depois que ele é feito e fundido em lingote ou produto de fundição contínua em uma fundição de aço. A laminação inicial do aço é feita em um laminador a quente, onde blocos e placas são rolados para vários produtos laminados, como chapas grossas, chapas, tiras, bobinas, tarugos, estruturas, trilhos, barras e vergalhões. A laminação a frio de aço também é realizada para alguns produtos. Muitos desses produtos laminados, como trilhos e barras de reforço, etc., são usados diretamente pelos consumidores, enquanto os outros produtos laminados são as matérias-primas iniciais para operações de fabricação subsequentes, como forjamento, processamento de chapas metálicas, trefilação, extrusão, usinagem e fabricação. indústria. A laminação de aço pode produzir uma ampla gama de produtos. A largura de um produto laminado pode variar de alguns milímetros a vários metros, enquanto a espessura pode variar de 0,1 mm a mais de 200 mm. A seção laminada pode ser seções quadradas, retangulares, redondas ou moldadas. Diferentes processos de laminação para aço são mostrados na Fig 1

Fig 1 Processos de laminação de aços

Princípio de laminação de aço

Durante a laminação, a peça de aço é submetida a altas tensões de compressão como resultado do atrito entre os rolos e a superfície da peça que está sendo laminada. A peça de trabalho é deformada plasticamente pelas forças de compressão entre dois rolos em constante rotação. Essas forças atuam para reduzir a espessura do aço e afetar sua estrutura de grão. A redução de espessura que é a diferença na espessura antes e depois da redução é conhecida como calado. Além de reduzir a espessura, os rolos provocam a alimentação do material à medida que giram no sentido oposto um do outro. O atrito é, portanto, uma parte necessária do processo de laminação, mas muito atrito pode ser prejudicial por várias razões. Como o nível de atrito deve ser controlado no processo de laminação, a lubrificação é um fator importante durante a laminação. Para que a peça de trabalho entre na garganta do rolo, a componente da força de atrito deve ser igual ou maior que a componente horizontal da força normal.

Durante a operação de laminação, a forma geométrica da peça de trabalho é alterada, mas seu volume permanece essencialmente o mesmo. A zona de rolo é a área sobre a qual os rolos atuam no material. É aqui que ocorre a deformação plástica da peça de trabalho. Um fator importante no processo de laminação é que devido à conservação do volume do material de aço com a redução da espessura, o material que sai da zona de laminação estará se movendo mais rápido do que o material de aço que entra na zona de laminação. Os próprios rolos giram a uma velocidade constante, portanto, em algum ponto da zona do rolo, a velocidade superficial dos rolos e a do material de aço são exatamente as mesmas. Isso é denominado como o ponto sem deslizamento. Antes deste ponto, os rolos estão se movendo mais rápido que o material e, após esse ponto, o material está se movendo mais rápido que os rolos.

Torque e potência são os dois componentes importantes do rolamento. Torque é a medida da força aplicada aos rolos para produzir movimento de rotação enquanto a potência é aplicada a um laminador aplicando um torque aos rolos e por meio de tensão da peça de trabalho. Em um laminador, a energia é gasta principalmente das quatro maneiras a seguir.

- A energia necessária para deformar o aço.

- A energia necessária para superar a força de atrito.

- A potência perdida nos pinhões e no sistema de transmissão de energia.

- Perdas elétricas nos vários motores.

Às vezes, durante a laminação do aço, a tensão (força) é aplicada à peça de trabalho enquanto ela está sendo laminada. A tensão pode ser aplicada na frente (tensão frontal), pode ser aplicada nas costas (tensão traseira) ou pode ser aplicada em ambas as extremidades. Esta técnica auxilia as forças necessárias para a laminação do aço.

Durante o processo de laminação, a deformação plástica, que está causando a redução da espessura da peça de aço, também provoca um aumento na largura da peça de trabalho. Esse fenômeno é conhecido como propagação. Quando a peça de trabalho que está sendo processada tem uma alta relação largura/espessura, o espalhamento não é muito preocupante, pois é relativamente pequeno. Por outro lado, no caso de baixa relação largura/espessura, o aumento da largura pode ser um problema. Os rolos verticais (rolos de borda) são usados para controlar o espalhamento e para manter a largura constante durante a laminação.

A laminação pode ser feita por laminação a quente ou por laminação a frio. A laminação a frio geralmente segue a laminação a quente.

Durante a laminação a quente de aços, a estrutura de grão fundido do aço obtida durante o processo de fabricação do aço (geralmente grãos grandes crescidos na direção da solidificação) é convertida em uma estrutura de aço de grão forjado. A estrutura fundida tem limites de grão fracos, o que torna o aço quebradiço. As estruturas fundidas também estão associadas a muitos defeitos como porosidade, cavidades de retração e inclusões. Durante a laminação a quente do aço, que ocorre acima da temperatura de recristalização, a estrutura do grão fundido é quebrada. Os contornos de grão antigos são destruídos e novos contornos de grão mais duros são formados juntamente com uma estrutura de grão mais uniforme. A laminação do aço também fecha as lacunas e cavidades de retração dentro do aço e quebra as inclusões e as distribui uniformemente por toda a peça de trabalho. A marca distintiva da laminação a quente não é apenas uma estrutura cristalizada, mas a ocorrência simultânea de propagação de discordâncias e processos de amolecimento. As vantagens da laminação a quente são as seguintes.

- Como as tensões de fluxo são baixas, as forças e os requisitos de energia são relativamente menores. Mesmo peças de trabalho muito grandes podem ser deformadas com equipamentos de tamanho razoável.

- Como a ductilidade é alta, grandes níveis de deformação são possíveis.

- Formas complexas podem ser enroladas'

A laminação a frio é feita à temperatura ambiente, embora o trabalho de deformação possa elevar a temperatura da peça de trabalho para 100 -200 graus C. Durante a laminação a frio de aços, podem ser alcançados bons acabamentos de superfície e maior resistência mecânica com controle rigoroso das dimensões do produto. . As vantagens da laminação a frio são dadas abaixo.

- Na ausência de resfriamento e oxidação, podem ser obtidas tolerâncias mais apertadas e melhor acabamento superficial.

- Seções mais finas podem ser enroladas.

- As propriedades finais da peça de trabalho podem ser controladas de perto. Se desejado, a alta resistência obtida durante a laminação a frio pode ser mantida. ou se for necessária alta ductilidade, o tamanho do grão pode ser controlado antes do recozimento.

- Em geral, a lubrificação é mais fácil.

A laminação do aço é feita não apenas para atingir a seção transversal desejada, mas também para obter as propriedades desejadas do aço. A laminação de aços confere resistência e orientação de grão favorável. Outros processos de tratamento térmico incorporados durante a laminação controlada ajudam na modificação da microestrutura do aço para dar ao aço as propriedades desejadas.

A laminação controlada é um tipo de processamento termomecânico que integra deformação controlada e tratamento térmico. O calor que leva a peça de trabalho acima da temperatura de recristalização também é usado para realizar os tratamentos térmicos, de modo que qualquer tratamento térmico subsequente seja desnecessário. Os tipos de tratamentos térmicos incluem a produção de uma estrutura de grão fino; controlar a natureza, tamanho e distribuição de vários produtos de transformação (como ferrita, austenita, perlita, bainita e martensita em aço), induzir o endurecimento por precipitação e controlar a tenacidade. Para conseguir, todo o processo deve ser monitorado e controlado de perto. Variáveis comuns na laminação controlada incluem a composição e estrutura do material inicial, níveis de deformação, temperaturas em vários estágios e condições de resfriamento. Os benefícios da laminação controlada incluem melhores propriedades mecânicas e economia de energia.

O processo de laminação permite um alto grau de automação de circuito fechado e velocidades muito altas e, portanto, é capaz de fornecer material inicial de alta qualidade e tolerância estreita para várias indústrias a jusante.

Os rolos utilizados em laminadores são de vários tamanhos e geometrias. Os rolos usados para laminação passam por condições operacionais extremas durante o processo de laminação. Essas condições incluem forças tremendas, momentos fletores, tensões térmicas e desgaste. Os materiais do rolo são selecionados para resistência, rigidez e resistência ao desgaste. Os materiais dos rolos variam e dependem do processo de laminação específico. Os materiais de rolo comuns usados são ferro fundido, ferro dúctil, aço fundido e aço forjado. Os rolos de aço forjado são mais fortes e rígidos do que os rolos de ferro fundido, mas têm um processo de fabricação complicado. A composição de ferro e aço é selecionada para se adequar ao processo de laminação. Aços de níquel ou ligas de aço molibdênio são usados como material para rolos para certos processos de laminação. Em alguns outros processos de laminação, os rolos são feitos de carboneto de tungstênio, o que pode fornecer extrema resistência à deflexão.

Manter uma folga uniforme entre os rolos é difícil porque os rolos defletem sob a carga necessária para deformar a peça de trabalho. Resistência e rigidez são características importantes dos rolos usados para laminação de aço. Durante o processo de laminação, grandes forças atuam nos rolos. Devido a essas forças, os rolos são submetidos a diferentes graus de deflexão. No caso de laminação plana, onde as larguras são maiores, o efeito da deflexão é maior. Os rolos inicialmente são planos. Durante a operação de laminação, a peça de trabalho exerce maior força sobre os rolos em direção ao centro da peça de trabalho do que nas bordas. Isso faz com que os rolos defletem mais no centro e, portanto, dá à peça de trabalho maior espessura no centro. Para contornar esse problema, os rolos são retificados para que fiquem mais grossos em direção ao centro de forma a compensar a deflexão que ocorrerá durante o processo. Essa espessura extra é chamada de curvatura. A curvatura que deve ser retificada em um rolo é muito específica para uma determinada largura e material da peça de aço e carga de força. Um rolo com curvatura também é chamado de rolo coroado (coroa parabólica). O rolo coroado compensa apenas um conjunto de condições, especificamente o material, a temperatura e a quantidade de deformação.

Outros métodos de compensação da deformação do rolo incluem coroa variável contínua (CVC), laminação cruzada de pares e flexão do rolo de trabalho. O CVC envolve moer uma curva polinomial de terceira ordem nos rolos de trabalho e, em seguida, deslocar os rolos de trabalho lateralmente, igualmente e opostos um ao outro. O efeito é que os rolos terão uma folga entre eles de forma parabólica e variará com o deslocamento lateral, permitindo assim o controle da coroa dos rolos dinamicamente. A rolagem cruzada de pares envolve o uso de rolos com coroas planas ou parabólicas, mas deslocando as extremidades em um ângulo para que a folga entre as bordas dos rolos aumente ou diminua, permitindo assim o controle dinâmico da coroa. A dobra do rolo de trabalho envolve o uso de cilindros hidráulicos nas extremidades dos rolos para neutralizar a deflexão do rolo.

Outra forma de contornar problemas de deflexão é diminuindo a carga nos rolos, o que pode ser feito aplicando uma força longitudinal; isso é essencialmente desenho. Outro método para diminuir a deflexão do rolo inclui aumentar o módulo elástico do material do rolo e adicionar suportes de apoio aos rolos.

Processo de manufatura

- Processo Finex para Produção de Ferro Líquido

- Processo de seleção do local para uma usina siderúrgica de campo verde

- Processo HIsarna para fabricação de ferro

- Laminação de fenda para produção de barras

- Processo CAS-OB de Siderurgia Secundária

- Tecnologias para Melhoria no Processo de Sinterização

- Processo CONARC para Siderurgia

- Processo de Produção para Refratários Moldados

- Processo de tratamento térmico do aço

- Processo de Laminação a Quente e Frio