Revestimento de esmalte em aço

Revestimento de esmalte em aço

A arte e a ciência de fundir vidros (agora conhecidos como esmaltes de porcelana ou simplesmente esmaltes) nas superfícies dos metais remonta às civilizações dos antigos egípcios e persas. O primeiro uso foi para jóias, onde o esmalte foi fundido ao ouro. Na Idade Média, a gama de metais passíveis de serem revestidos com vidro progrediu dos nobres aos metais básicos, como o ouro, seguido pela prata, bronze, cobre e, no início de 1800, ferro fundido. O esmalte foi aplicado pela primeira vez em chapas de ferro e aço na Áustria e na Alemanha logo após 1850. Nos anos 1900, a indústria do esmalte cresceu rapidamente, com muitas novas aplicações, como eletrodomésticos, aquecedores de água e painéis arquitetônicos.

Os processos de esmaltagem atuais foram desenvolvidos ao longo do século 20, refletindo o progresso na produção de aço, mas também acompanhando as normas ambientais cada vez mais rigorosas. Hoje, a esmaltação do aço tornou-se um processo de alta tecnologia, utilizando materiais altamente sofisticados e técnicas de ponta. O aço esmaltado é um material que atende às exigências modernas de longevidade, qualidades estéticas, higiene e respeito ao meio ambiente. Esta arte antiga também encontrou nova aplicação na eletrônica industrial.

O aço esmaltado possui muitas propriedades que o tornam um material de primeira linha para inúmeras aplicações. As suas características resultam da combinação das propriedades dos seus dois elementos constituintes nomeadamente o aço e o esmalte. O aço contribui para a resistência mecânica e a conformabilidade, enquanto o esmalte proporciona durabilidade e uma bela aparência brilhante.

O esmalte é um revestimento inorgânico substancialmente vítreo ou vítreo ligado ao substrato de aço por fusão térmica. Este revestimento é aplicado para a proteção de produtos siderúrgicos dos ambientes circundantes. Este revestimento proporciona não apenas um exterior estético, mas também excelentes propriedades de engenharia, como resistência mecânica da superfície esmaltada, multiplicidade e estabilidade de cor, resistência à corrosão, resistência ao desgaste e abrasão, resistência química e térmica, resistência ao choque térmico e ao fogo , higiene e facilidade de limpeza etc.

O esmalte é essencialmente um vidro com baixa temperatura de amolecimento variando de 510°C a 530°C. É um vidro obtido por fusão a alta temperatura entre 1000°C e 1300°C. Os esmaltes normalmente consistem em um material refratário ácido como o quartzo , feldspato, argilas e mica. Para conferir às peças esmaltadas suas propriedades de durabilidade, o vidro de sílica (SiO2) deve ser modificado, pois não pode ser utilizado em seu estado original. Seu ponto de fusão é muito alto, seu coeficiente de expansão térmica é muito baixo em relação ao aço e sua adesão ao aço é zero. Assim, vários aditivos precisam ser adicionados para obter o esmalte. Dependendo da função final do esmalte, vários aditivos que podem ser usados são pigmentos, opacificantes, argilas ou outros materiais para servir como defloculantes e agentes de flutuação, que ajudam a suspender as partículas de esmalte em uma solução aquosa.

Constituintes de esmaltes

Os diferentes constituintes do esmalte podem ser categorizados em cinco grupos principais, de acordo com as propriedades que conferem ao esmalte. Estes são (i) refratários, (ii) fundentes, (iii) agentes de adesão, (iv) opacificantes e (v) agentes corantes.

Os refratários fornecem ao esmalte uma estrutura amorfa e, portanto, resistência mecânica. Entre elas, por exemplo, a alumina (Al2O3), que serve para diminuir o coeficiente de expansão, aumentar a resistência à temperatura, produtos químicos e abrasão e facilitar a ação dos opacificantes.

Os fluxos diminuem o ponto de fusão e a temperatura de queima e aumentam o coeficiente de expansão. Os refratários reagem com os fluxos para formar vidro. Os fluxos são compostos principalmente de bórax (tetraborato de sódio em sua forma anidra (Na2B4O7) ou forma hidratada (Na2B4O7, 10 H2O)) e óxidos alcalinos, como óxidos de sódio (Na2O), potássio (K2O), lítio (Li2O) , cálcio (CaO), magnésio (MgO) e estrôncio (SrO). Estes constituintes produzem borossilicatos de sódio, potássio, lítio, cálcio, magnésio ou estrôncio, que têm um ponto de fusão inferior ao SiO2 (cerca de 1400°C em vez de 1720°C). O ponto de fusão também pode ser reduzido pela adição de flúor (F2) ou trióxido de boro (B2O3). Os fluxos, como os óxidos alcalinos, aumentam o coeficiente de expansão preenchendo os “vazios” na estrutura da sílica.

Os agentes de adesão são óxidos metálicos que estão envolvidos em reações químicas redox para promover a adesão entre a superfície do aço e o revestimento de esmalte. Essas reações também envolvem o ferro (Fe) e o carbono (C) do aço, bem como o oxigênio atmosférico (O2). Os agentes de adesão estão presentes no esmalte da camada moída, principalmente na forma de óxido de molibdênio (MoO), óxido de cobalto (CoO), óxido cúprico (CuO), óxido de manganês (MnO2) e óxido crômico (Cr2O3). O óxido de níquel (NiO) é definitivamente o agente de adesão mais eficiente. No entanto, os produtores de esmalte proibiram seu uso por motivos relacionados à segurança do contato com alimentos e à conformidade com o REACH.

Os opacificantes e corantes conferem qualidades visuais e táteis às peças esmaltadas. Os opacificantes servem para aumentar a opacidade do esmalte e estão presentes no esmalte de cobertura. Os opacificantes mais comuns são dióxido de titânio (TiO2), óxido de antimônio (Sb2O5), óxido de zircônio (ZrO2) e óxido de estanho (SnO).

Os agentes corantes são obtidos pela combinação de óxidos minerais. A cor do esmalte depende do tipo de agente corante, da sua concentração no esmalte, da composição química do esmalte e das condições de queima no forno de esmaltagem. O procedimento mais comum para o agente corante é que ele deve ser misturado mecanicamente na forma de partículas finas com o esmalte durante a etapa de moagem, antes da aplicação no substrato de aço.

Tipos de esmaltes

Existem vários tipos de esmaltes. Os esmaltes têm composições diferentes dependendo do tipo de substrato a ser revestido e dependendo do processo de esmaltação utilizado. A composição dos esmaltes é variada para adequar a temperatura de queima do esmalte ao substrato. Quanto maior a temperatura de queima, melhor é a qualidade das peças esmaltadas. No que diz respeito ao aço, no entanto, a temperatura de queima é limitada pelo substrato. Como exemplo, as mudanças de fase no aço devem ser levadas em consideração. Além disso, o coeficiente de expansão do esmalte deve ser compatível com o do substrato. Os diferentes tipos de esmalte para aço são (i) esmalte de camada fina, (ii) esmalte autolimpante e (iii) esmalte de camada de cobertura .

O esmalte de revestimento moído contém óxidos metálicos (óxidos de Co, Cu), que promovem a adesão do esmalte ao aço, criando ligas com o Fe no aço. Como os óxidos metálicos são de cor escura, a camada de base branca não existe. Existem esmaltes de base mais reativos que contêm uma proporção maior de óxidos metálicos. Isso evita a necessidade de decapagem do aço antes da esmaltação. Estes esmaltes são utilizados, por exemplo, para o processo de esmaltagem de duas demãos/uma chama. O esmalte esmerilado também protege contra a corrosão da peça esmaltada. Além disso, dependendo do tipo de peça a ser esmaltada, outros constituintes devem ser adicionados para obter (i) propriedades resistentes a ácidos (cavidades do forno, pingadeiras) pela adição de TiO2, (ii) propriedades resistentes a álcalis (sanitários louças, máquinas de lavar) pela adição de ZrO2, e iii) resistência à corrosão melhorada para aplicações de aquecedores de água pela adição de ZrO2 e Al2O3.

Os esmaltes autolimpantes são usados em fornos domésticos e ajudam a eliminar a gordura produzida durante o cozimento dos alimentos. Existem dois tipos de esmaltes autolimpantes:(i) catalíticos e (ii) pirolíticos. A limpeza catalítica ocorre enquanto o forno está funcionando (geralmente em torno de 200 graus C). O esmalte contém óxidos que catalisam a quebra da gordura, formando água e CO2 (dióxido de carbono). Além disso, esse tipo de esmalte é muito refratário, portanto poroso, o que tem o efeito de aumentar a superfície de contato entre o esmalte e a gordura, facilitando sua eliminação pela reação CxHyOz + catalisador =yH2O (g) + xCO2 (g). A eficiência desta reação diminui ao longo do tempo como resultado do bloqueio progressivo dos poros. A limpeza pirolítica é feita com o forno vazio, a cerca de 520 graus C. A esta temperatura queimam-se gorduras e resíduos que se depositam nas paredes durante a cozedura, deixando apenas um depósito C que pode ser removido. A reação que ocorre é CxHyOz + calor =xC + yH2O (g). Este tipo de esmalte tem um ponto de amolecimento superior à temperatura pirolítica. É brilhante, não poroso e altamente resistente a ácidos e álcalis.

Os esmaltes de cobertura conferem às peças esmaltadas sua qualidade estética e também ajudam a aumentar sua resistência química. Como esses esmaltes não contêm nenhum agente de adesão, não podem ser usados sozinhos em um substrato metálico em nenhuma circunstância.

Produção de esmalte

Existem várias etapas na produção do esmalte. A primeira etapa é verificar, pesar e misturar os vários constituintes do esmalte, que podem chegar a 15. Segue-se a etapa de fusão. O objetivo do processo de fusão é uniformizar a estrutura amorfa final do esmalte e diminuir a temperatura de queima. Isso requer que o “vidro” seja derretido a uma temperatura entre 1100 graus C e 1300 graus C, dependendo da composição desejada do esmalte. O processo mais comum envolve o uso de um forno túnel (a gás ou elétrico), onde a mistura é introduzida em uma extremidade e sai na outra. O movimento através do forno é por gravidade. A mistura permanece no forno cerca de uma hora.

Quando emerge, é resfriado rapidamente, primeiro passando por um laminador resfriado a água para formar uma folha de vidro e depois para um resfriador. A trituração completa o ciclo de resfriamento. Este rápido processo de têmpera, a partir de uma temperatura elevada, fixa a estrutura do vidro e evita qualquer separação de fases. Um processo de fusão alternativo envolve o uso de um forno rotativo no qual os constituintes são despejados, misturados e aquecidos. O esmalte líquido é então derramado em um poço e temperado com água. Após resfriamento e esmagamento, a frita de esmalte é obtida.

A frita de esmalte não pode ser usada como tal. Deve ser primeiro misturado com outros ingredientes, depois moído. O esmalte também pode ser aplicado na forma líquida. Neste caso, após a adição de certos ingredientes (suspensão, refratários, corantes, eletrólitos e opacificantes), a frita de esmalte é moída e misturada com água para formar uma pasta. Esta pasta é então usada para aplicações de revestimento por imersão ou pulverização. Os esmaltadores, que fazem longas produções em uma única cor, estão cada vez mais relutantes em preparar o esmalte eles mesmos. Isso levou à introdução do pó "pronto para uso" na década de 1980 para simplificar a preparação da pasta. O pó é preparado pelos produtores de esmalte adicionando produtos específicos antes da moagem. Os esmaltadores só precisam adicionar corantes (opcional) antes de misturar o pó com água para obter a pasta.

O esmalte também pode ser aplicado na forma de pó, obtido por moagem da frita de esmalte. O tempo de moagem é determinado experimentalmente. Em seguida, o pó moído deve ser peneirado para se livrar de grumos e vários resíduos e, em seguida, passado por um separador magnético (ímã permanente ou eletroímã) para eliminar quaisquer partículas de ferro no pó. As partículas de ferro tendem a criar “buracos” no esmalte, o que reduz a proteção contra corrosão do aço. Por fim, os grãos de esmalte são revestidos com silício, o que lhes permite aderir ao substrato de aço entre as aplicações e as etapas de queima. O pó de esmalte obtido não requer nenhum aditivo ou tratamento adicional na extremidade do esmaltador e pode ser usado diretamente em pistolas de pulverização de pó. É preciso um bom investimento para montar uma unidade de pó, pois ela precisa ser eletrostática para ser financeiramente viável. No entanto, esse processo é mais econômico a longo prazo.

O processo de esmaltação

O processo de esmaltagem envolve a aplicação e queima de uma ou mais camadas de esmalte em um ou ambos os lados de um substrato de aço adequado. A esmaltação bem sucedida é caracterizada por (i) boa adesão do esmalte ao aço e (ii) boa aparência da superfície após a queima do esmalte. O teor de C do aço pode dificultar o processo de obtenção dessas duas propriedades. O teor de C do aço é importante para garantir a adesão do esmalte. No entanto, se o teor de C for muito alto, pode afetar negativamente a aparência da superfície do esmalte devido à liberação de CO2 gasoso e CO (monóxido de carbono) produzidos durante a queima. Esta contradição explica a variedade de processos de esmaltagem existentes.

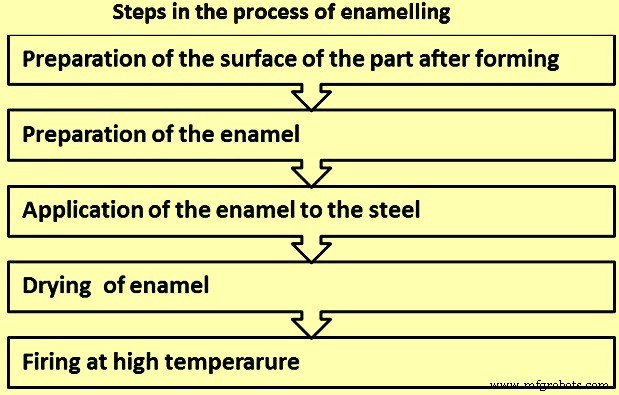

O processo de esmaltagem normalmente compreende várias etapas (Fig. (v) queima em alta temperatura. Existem vários processos de esmaltação, dependendo do tipo de peça e aparência final desejada. Esses processos são (i) esmaltação em substrato de aço laminado a quente, (ii) esmaltação convencional (duas demãos/duas queimas), (iii) esmaltação de camada moída (uma demão/uma queima), (iv) esmaltação branca direta, e (v) esmaltação em duas demãos/uma chama.

Fig 1 Etapas no processo de esmaltação

Preparação da superfície antes da esmaltação – O objetivo do tratamento de superfície é obter uma superfície compatível com o processo de esmaltação. O tratamento de superfície consiste em várias etapas. O número de etapas difere de acordo com o processo de esmaltação utilizado. As várias etapas de tratamento de superfície são (i) jateamento, (ii) desengorduramento, (iii) enxágue, (iv) decapagem, (v) enxágue ácido, (vi) deposição de níquel, (vii) enxágue, (viii) neutralização e (ix) secagem.

O objetivo do tratamento de jateamento de substrato de aço laminado a quente é aumentar a rugosidade da superfície do aço. Isso proporciona uma melhor codificação do esmalte, pois durante o ciclo de queima do esmalte, as reações químicas esmalte-metal são promovidas pela maior área de superfície de contato resultante, aumentando assim a adesão do esmalte ao aço. Juntamente com as armadilhas químicas de hidrogênio (H2) criadas durante a produção do aço, isso melhora a resistência ao defeito conhecido como “escama de peixe”. O jateamento é realizado em um substrato de aço não lubrificado para evitar a contaminação da granalha. Se a granalha ficar contaminada com óleo, é menos eficaz e suja a superfície do aço. Esta sujidade pode fazer com que o esmalte seja rejeitado quando for utilizado um processo de aplicação húmido.

O objetivo do desengorduramento é remover substâncias exógenas, como óleos antiferrugem, óleos de trefilação e vários tipos de poeira presentes na superfície do aço e provenientes de etapas anteriores. É, portanto, um passo muito importante no processo de preparação da superfície. Diferentes parâmetros que precisam ser verificados são (i) tipo de agente desengordurante, (ii) temperatura de desengorduramento, que deve estar na faixa de 60 graus C e 90 graus C, dependendo do processo usado, (iii) concentração de desengorduramento agente normalmente na faixa de 45 gramas por litro (g/l) a 50 g/l, (iv) pH dos banhos desengordurantes, (v) tempo de tratamento consistindo de 15 minutos de imersão e alguns minutos de pulverização, e ( vi) possível ação mecânica (agitação do banho ou pressão de pulverização).

O processo de desengorduramento alcalino é o processo máximo utilizado. As soluções alcalinas podem ter três ações físico-químicas diferentes:(i) ação de saponificação onde as substâncias gordurosas são dissolvidas na presença de uma solução aquosa de soda ou potassa, formando sabões solúveis, (ii) ação de emulsificação onde as gorduras são dispersas em gotículas finas por fosfatos ou silicatos, e (iii) ação de diminuição da tensão superficial onde as moléculas de gordura são revestidas com agentes orgânicos, o que enfraquece as ligações entre elas e o substrato de aço.

Dois métodos são empregados que são (i) imersão (ou imersão) e (ii) pulverização. No caso de desengorduramento por imersão, vários banhos são dispostos em série. A ação mecânica (agitação do banho, pressão de pulverização) aumenta a eficácia do desengorduramento. O desengorduramento inadequado provoca manchas superficiais, demonstrando a importância de se monitorar as condições em que esse processo é realizado. Outra coisa que deve ser observada é o fenômeno de resinificação do óleo na parte a ser desengordurada, que quando exposto à luz torna o desengorduramento muito difícil, até mesmo impossível. Por fim, manchas superficiais no aço (arranhões, poros, etc.) podem reter resíduos de óleo que podem formar gases durante o ciclo de queima do esmalte.

O enxágue segue o desengorduramento e é realizado em uma ou mais etapas, como (i) um único enxágue com água quente (a temperaturas de 60°C a 70°C) se houver processos subsequentes de tratamento de superfície (decapagem etc.), ( ii) enxágue a quente, enxágue a frio e um enxágue final em água DM (desmineralizada) se não houver mais processos de tratamento de superfície.

A decapagem do aço é realizada com o objetivo de atacar a superfície do aço de modo a aumentar sua microrugosidade e, consequentemente, sua reatividade. Isso promove a adesão do esmalte. A decapagem é geralmente realizada com ácido sulfúrico concentrado (H2SO4) e o efeito é centrado principalmente nos contornos de grão. A intensidade da decapagem é medida pela perda de ferro (Fe). Dependendo do processo utilizado para a esmaltação, a decapagem pode ser leve com perda de Fe de cerca de 5 gramas por metro quadrado (g/m²) por lado ou forte com perda de Fe de cerca de 25 g/m² por lado. A reação química que ocorre durante a decapagem é ferro + ácido sulfúrico =ferro em solução no gás ácido + hidrogênio (Fe + H2SO4 =FeSO4 + H2).

Durante o processo de decapagem, as condições padrão consistem em (i) temperatura do banho ácido em torno de 75°C, (ii) concentração de H2SO4 em torno de 7%, (iii) tempo de decapagem na faixa de 10 minutos a 15 minutos, e (iv) concentração de Fe no banho de decapagem em torno de 2 g/l. A menor variação dessas condições padrão pode causar uma variação significativa na perda de Fe e, portanto, na adesão ao esmalte.

A análise química do aço também é um parâmetro extremamente importante para verificar a perda de ferro. Alguns elementos como fósforo, cobre ou molibdênio têm uma grande influência em seu valor. Portanto, é vital verificar com precisão a concentração dos diferentes elementos químicos no aço. No caso da esmaltação branca direta, a decapagem é a etapa chave para a obtenção de peças de boa qualidade. Após a decapagem, o padrão de superfície observado varia de acordo com a perda de Fe medida.

No caso de esmaltagem direta branca, é imprescindível que o níquel seja depositado na peça após a decapagem para garantir uma boa adesão do esmalte branco ao aço. A quantidade de níquel que pode ser depositada em uma peça a uma dada temperatura, o tempo de deposição de níquel e a concentração de níquel no banho variam de acordo com o pH. A quantidade máxima é alcançada no nível de pH de 2,8. No entanto, verificou-se que após o processo de decapagem, o pH na superfície da peça é inferior a 1. Se a lavagem não for realizada após a decapagem, o nível de pH permanece muito baixo e não é depositado níquel suficiente. Se a peça for lavada em água, o resultado permanece o mesmo. Assim, a finalidade do enxágue ácido é aumentar o pH da peça, sem ultrapassar o valor ótimo.

O níquel desempenha um papel importante no processo de esmaltação branca direta na promoção da adesão ao esmalte. Se necessário, pode ser usado em pequenas quantidades em processos convencionais (nickel flash). O método popular usado para depositar níquel é a precipitação de níquel metálico por deslocamento de íons Fe representado pela equação 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni + H2. Durante o processo de deposição de níquel, as condições padrão consistem em (i) NiSO4 na faixa de 12 g/l a 15 g/l, (ii) nível de pH em 2,8, (iii) temperatura em 70 graus C e (iv) tempo em 7 minutos. As condições de deposição de níquel têm uma influência significativa na quantidade de níquel depositada. Uma pequena variação pode ter sérios efeitos na adesão do esmalte.

Para garantir que o processo de esmaltação direta branca produza um esmalte com boa adesão e aparência atraente, é essencial que exista uma combinação ideal entre a perda de Fe a ser obtida (na faixa de 25 g/m² a 50 g/m²) e a quantidade de níquel depositado (revestimento de níquel na faixa de 1 g/m² a 2 g/m² por lado).

O objetivo do enxágue final é eliminar todos os vestígios de ácido ainda presentes na superfície da peça. Dois banhos são geralmente usados para o enxágue final. O primeiro banho tem parâmetros de valor de pH na faixa de 2,5 a 3,2 e a temperatura na faixa de 30°C a 35°C. O enxágue é feito por 7 minutos. O segundo banho tem parâmetros de valor de pH na faixa de 3,5 a 4 e a temperatura em torno de 25 graus C. O enxágue também é feito no segundo banho por 7 minutos.

O objetivo da neutralização é eliminar completamente quaisquer resíduos ácidos. O banho de neutralização tem parâmetros de valor de pH na faixa de 10,5 a 11,5 e a temperatura em torno de 70 graus C. A neutralização também é feita por 7 minutos.

Uma vez concluída a preparação da superfície, as peças devem ser secas para evitar que enferrujem antes da esmaltação.

Aplicação de esmalte – O esmalte pode ser aplicado usando o processo úmido ou seco. Existem muitos métodos de aplicação de esmalte por meio do processo úmido. Esses métodos são descritos abaixo.

No caso do revestimento por imersão, as peças a serem revestidas são mergulhadas em uma pasta de esmalte (mistura de pó de esmalte e água), cuja densidade e viscosidade são monitoradas de perto. As peças são então suspensas para permitir que o excesso de esmalte aplicado escorra, garantindo assim uma espessura de revestimento uniforme. Este processo é frequentemente utilizado para peças de formato complexo, como cavidades de fornos. Uma desvantagem deste processo é que pode ocorrer flacidez do esmalte. Uma variação do revestimento por imersão, o método 'dip and shake', que envolve a movimentação das peças em diferentes eixos quando saem do banho, minimizando assim a flacidez e a espessura excessiva do revestimento de esmalte.

No caso do processo de flow coating, o processo consiste em pulverizar toda a superfície da peça com esmalte através de um ou mais bicos redondos.

No caso de pulverização assistida por ar, o esmalte é pulverizado nas peças a serem revestidas com uma pistola de pulverização acionada por um jato de ar comprimido a uma pressão que varia de 3 kg/cm2 a 4,5 kg/cm2. O processo geralmente é realizado em uma cabine, sendo as peças penduradas em uma esteira metálica. A pulverização manual requer operadores altamente experientes para evitar flacidez e espessura excessiva do revestimento de esmalte. Este processo pode ser automatizado e tende a ser reservado para pequenas tiragens de produção.

No caso do processo de pulverização eletrostática, é aplicado um diferencial de carga entre o esmalte carregado negativamente e as partes carregadas positivamente a serem revestidas. A pistola de esmaltagem consiste em um tubo central por onde passa o esmalte, circundado por um bico anular através do qual o ar de atomização passa mais rápido que o jato de esmalte. Essa diferença de velocidade faz com que a pasta de esmalte se atomize em gotículas finas. Na ponta da pistola de pulverização, as gotas passam por uma atmosfera ionizada em um campo elétrico e ficam carregadas negativamente antes de serem depositadas na peça a ser esmaltada. Uma vez aplicadas as demãos iniciais, as gotículas são cada vez menos atraídas pela peça e surge uma força repulsiva. Isso se opõe à força atrativa até que o equilíbrio seja alcançado, controlando assim a espessura do revestimento. O revestimento de esmalte resultante é uniforme e as perdas são minimizadas.

O processo de eletroforese também conhecido como esmaltação por imersão eletrostática ou processo ETE (Elektro-Tauch-Emaillierung) é usado principalmente para esmaltação branca direta. Partículas de esmalte, em suspensão coloidal em solução salina, são transportadas sob o efeito de um campo elétrico. Essas partículas ficam carregadas negativamente na superfície e são transportadas para o ânodo da célula eletrolítica, que é a parte a ser esmaltada. Este processo resulta em uma espessura de esmalte muito uniforme (limitação automática de deposição) e uma aparência superficial excepcional. É uma técnica muito eficiente para peças planas. As desvantagens do processo são (i) ser um processo caro, (ii) necessitar do uso de um cátodo com o formato da peça a ser esmaltada e (iii) monitorar as propriedades elétricas da pasta de esmalte é bastante complexo. .

A aplicação do esmalte pelo processo a seco é feita por pulverização eletrostática de pó. O princípio da pulverização eletrostática de pó é o mesmo do método úmido. Um campo elétrico é formado entre o eletrodo do bocal e a peça a ser esmaltada. As partículas de esmalte, impulsionadas para fora da pistola por uma corrente de ar, ficam carregadas negativamente, migram em direção à peça a ser esmaltada (eletrodo positivo) e ali se depositam. Uma vez depositada a primeira camada, as partículas começam a perder sua força atrativa. Uma força repulsiva é então gerada. Quando esta se torna igual à força atrativa, as partículas não são mais depositadas. Este processo proporciona assim um revestimento de esmalte uniforme e limita automaticamente a sua espessura.

As partículas de esmalte devem ser revestidas (envelope orgânico, geralmente silício) para evitar a hidratação, que pode ter o efeito de reduzir sua resistência elétrica, impedindo a correta deposição de esmalte na peça. A qualidade do revestimento orgânico, o tamanho do grão e a reologia do pó são fatores chave para obter uma deposição uniforme do esmalte e uma aparência superficial atraente após a queima. Este processo é altamente eficaz para peças planas, mas é mais difícil esmaltar peças ocas – por ex. cavidades do forno – devido ao efeito gaiola de Faraday. O processo oferece diversas vantagens como (i) redução de desperdício, (ii) economia de material e (iii) uniformidade da espessura do revestimento.

Secagem e queima do esmalte – A secagem do esmalte é uma etapa vital após a aplicação úmida do esmalte. A umidade, que representa 40% a 50% da massa depositada, pode de fato causar a retirada localizada do esmalte durante a queima. O revestimento seco obtido é chamado de 'biscoito'. A secagem ao ar não é desejável, pois as peças podem ser contaminadas por partículas de poeira no ar e a umidade residual pode permanecer no esmalte, favorecendo a formação de defeitos de “escama de peixe”. Secadores ou fornos devem ser usados em uma faixa de temperatura de 70 graus C e 120 graus C. A radiação infravermelha ou secagem por convecção é a maneira mais segura de preparar peças para queima.

A queima do esmalte é geralmente realizada em uma faixa de temperatura de 780°C a 850°C, que está bem acima da temperatura de amolecimento do esmalte (500°C a 600°C). Pode ser feito em forno de caixa ou em forno de túnel contínuo. O tempo e a temperatura de queima dependem da espessura do aço e do tipo de esmalte. A queima é realizada em uma atmosfera oxidante.

Os fornos de caixa são normalmente usados para pequenos ciclos de produção e peças pequenas. Os fornos de túnel são retilíneos, em forma de U ou em forma de L e são adequados para longos ciclos de produção. Eles são divididos em três zonas que consistem em zonas de pré-aquecimento, queima e resfriamento. Isto permite um aumento e diminuição controlados da temperatura. As peças, dispostas em berços, passam por essas seções, suspensas por um transportador. As vedações de ar, localizadas na entrada e saída do forno, evitam a perda de calor. Os fornos são principalmente tubos radiantes elétricos ou a gás. Os elementos de aquecimento estão dispostos nas paredes e no fundo do forno. A energia térmica é transmitida às partes por radiação e convecção.

Mecanismos de adesão do esmalte ao aço

A adesão do esmalte ao aço não revestido é conseguida por meio de reações químicas que ocorrem durante os ciclos de queima e resfriamento. O processo pode ser dividido em quatro etapas.

Na primeira etapa, até 550°C, a umidade e o O2 presentes no ar penetram no esmalte poroso e oxidam o Fe do aço. Isso causa a formação de uma camada de óxido de ferro na interface esmalte/aço. O H2 atômico resultante da decomposição do H2O se difunde no aço, recombina-se como H2 molecular e preenche os buracos no aço. A solubilidade do H2 no aço aumenta com a temperatura.

Na segunda etapa, que está na faixa de temperatura de 550°C a 830°C, o esmalte amolece e depois se funde, formando uma camada semipermeável. Isso reduz as trocas gasosas com a atmosfera do forno. O óxido de ferro presente na interface esmalte/aço é dissolvido pelo esmalte.

O terceiro estágio é em torno de 830°C. Nesta temperatura, reações químicas redox ocorrem entre a camada de óxido de ferro na interface esmalte/aço, os óxidos metálicos no esmalte e o C no aço. As ligas Fe-Co precipitam na interface esmalte/aço. Estes estão no centro da adesão do esmalte ao aço. A adesão é promovida pela rugosidade do aço. O O2 dissolvido recombina-se com o C do aço, liberando CO/CO2 gasoso. A intensidade dessas liberações deve ser monitorada. A quantidade de H2 no aço está em níveis máximos.

A quarta etapa consiste no resfriamento. O esmalte solidifica, interrompendo as trocas gasosas. A solubilidade do H2 no aço diminui quando a temperatura cai. O aço fica supersaturado e H2 se acumula sob o revestimento de esmalte. Uma quantidade excessiva de H2 na interface causa defeitos de “escama de peixe”.

Defeitos do revestimento de esmalte

Defeitos que causam rejeição em relação aos padrões de qualidade para a produção de materiais revestidos de esmalte são denominados defeitos de esmalte. Esses defeitos podem ser interrupções limitadas localmente da compacidade ou estrutura do revestimento tipo vidro. Quando os revestimentos de esmalte são discutidos, os processos de reparo ou reciclagem são bastante difíceis de prosseguir para revestimentos de esmalte defeituosos. Embora a formação de defeitos muitas vezes possa ser atribuída a uma combinação de vários parâmetros desfavoráveis, o que leva a um número praticamente infinito de falhas individuais, muitas vezes um fator domina um tipo de defeito típico. Assim, os defeitos são classificados nos grupos indicados abaixo de acordo com os materiais de base subjacentes e os processos de aplicação.

escamas de peixe – São defeitos relacionados ao aço que são rachaduras em forma de meia-lua em camadas de terra ou de cobertura, que ocorrem imediatamente ou mesmo horas ou dias após a operação de queima. Esses defeitos podem ocorrer individualmente com um tamanho típico de 1 mm a 5 mm de diâmetro. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

Processo de manufatura

- Lã de aço

- Tubo de aço

- O que é A2 Steel?

- Classificações de aço para ferramentas

- EN 10326 Grau S550GD laminado a frio

- EN 10326 Grau S250GD laminado a frio

- EN 10326 Grau S280GD laminado a frio

- EN 10326 Grau S320GD laminado a frio

- EN 10326 Grau S350GD laminado a frio

- EN 10326 Grau S220GD laminado a frio