Tecnologia de processo Pristine-M para secagem de carvões de baixo teor

Tecnologia de processo Pristine-M para secagem de carvões de baixo teor

A tecnologia de processo Pristine-M para a secagem de carvões de baixo teor está sendo desenvolvida pela Clean Coal Technologies, Inc. (CCTI). É uma tecnologia patenteada para converter carvão bruto de baixo teor em um combustível mais eficiente e de queima mais limpa. Ele atende à necessidade de um carvão de baixa umidade que seja econômico para transportar, estável no transporte e não reabsorva a umidade. Pristine-M é uma tecnologia de desaguamento de carvão de baixo custo que conseguiu secar o carvão e estabilizá-lo de forma barata usando matéria volátil (VM) liberada pelo carvão bruto de alimentação.

O processo Pristine-M reduz o teor de umidade de carvões de baixo teor, ao mesmo tempo em que estabiliza e veda os carvões tratados para evitar reabsorções de umidade e combustão espontânea. O processo também aumenta o poder calorífico (CV) dos carvões de baixo teor para valores comparáveis aos dos carvões betuminosos. Pristine-M é o terceiro estágio do desenvolvimento do processo. Os outros dois estágios são 'Pristine-SA' e 'Pristine'.

Pristine-SA é uma tecnologia de estágio de desenvolvimento projetada para eliminar 100% do VM no carvão bruto de alimentação. Para obter uma combustão estável, o carvão tratado Pristine-SA deve ser co-queimado com biomassa tratada ou gás natural. O processo resulta em um combustível limpo, eliminando a necessidade de depuradores de emissões e a produção corolária de lodo tóxico de dessulfurização de gases de combustão (FGD). Pristine-SA fornece um produto de carvão versátil que pode ser usado para produzir vários produtos não combustíveis.

A tecnologia legada da CCTI, 'Pristine', foi projetada para remover umidade e VM, conforme os requisitos. O fator determinante da redução do VM é o projeto da caldeira e a necessidade de uma certa quantidade de VM permanecer no carvão para garantir a queima adequada. O produto final é um carvão seco e de queima mais limpa.

A tecnologia Pristine-M da CCTI é uma tecnologia patenteada de desidratação de carvão de baixo custo. O processo Pristine-M começa com a extração de VM na forma líquida de carvões de classificação inferior. Uma vez que a umidade é removida do carvão alvo, os voláteis líquidos são usados através de um processo de “absorção” para preencher os poros do carvão que foram desidratados. O resultado final é um carvão impermeável e estável com um conteúdo de CV atualizado. Este carvão estável pode ser transportado economicamente e usado para usinas termoelétricas a carvão.

A tecnologia de processo Pristine-M foi desenvolvida para atender à necessidade premente de uma maneira econômica de desaguar carvões com alto teor de umidade (30% - 60%), mas onde a redução de VM não é necessária ou, se ocorrer , torna o VM muito baixo para o carvão sustentar a combustão em uma caldeira de carvão pulverizado (PC). A nova tecnologia complementa a tecnologia Pristine existente. Baseia-se na ciência que reforça o processo Pristine e combina um conceito único conhecido como 'Deposição de Fase de Vapor'.

A tecnologia Pristine-M consiste em um processo de 'gaseificação suave' que remove a umidade e o VM sem pulverizar o carvão ou peletizá-lo. O carvão permanece altamente resistente à reabsorção de umidade, pois é naturalmente revestido no processo. O processo de atualização do carvão é baseado em processos de beneficiamento de longa data e utiliza componentes e equipamentos prontos para uso. O processo pode remover até 90% dos poluentes químicos do carvão, ajudando assim a resolver os problemas de emissões que afetam as usinas a carvão

A CCTI criou uma instalação em Oklahoma, EUA, em dezembro de 2015, para a validação da tecnologia Pristine-M. Os testes realizados na instalação confirmaram (i) a desidratação bem-sucedida do carvão, (ii) o beneficiamento bem-sucedido do carvão (aumento do valor CV), (iii) a estabilização bem-sucedida do carvão e (iv) a produção bem-sucedida de um carvão livre de poeira , produto final estável. A instalação de testes agora foi transferida para Wyoming. A instalação de teste foi projetada e construída como um protótipo do processo em cerca de 0,1 vezes o tamanho da escala comercial.

Os conceitos de processo da CCTI são construídos no refino do carvão antes do uso. A tecnologia Pristine-M se esforça para refinar o carvão removendo poluentes do carvão antes de seu uso. Isso permite que os poluentes sejam capturados em seu estado puro, não diluído e em volumes muito menores para descarte ou reutilização em outro lugar. A tecnologia Pristine-M elimina as dispendiosas tecnologias de remoção de poluentes pós-combustão, como lavadores de gases de combustão e resíduos de lavadores, e reduz as emissões de carbono.

O processo Pristine-M aborda três desafios fundamentais associados à secagem do carvão. Esses desafios são (i) produzir um carvão seco que não reabsorva umidade, (ii) produzir um carvão seco que não tenha tendência a se tornar friável, resultando em produção excessiva de finos para que possa ser transportado com segurança com risco mínimo de combustão espontânea, e (iii) o processo ser barato e economicamente viável. O processo não precisa de pulverização do carvão bruto de alimentação. O carvão tratado retém a maior parte de sua distribuição de tamanho inicial e quase não sofre degradação. Assim, o produto final não requer briquetagem ou peletização.

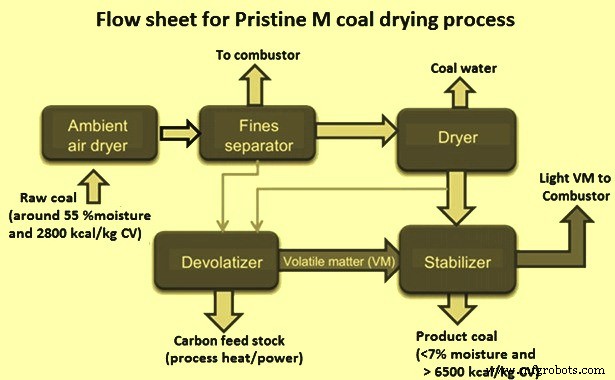

O processo Pristine-M é um processo contínuo composto por três estágios separados. São eles (i) secador, (ii) desvolatizador e (iii) estabilizador. O processo utiliza um desvolatizador para produzir gases que são usados para o calor do processo, bem como para estabilizar o carvão seco. Apenas uma pequena porção do carvão bruto de alimentação (normalmente menos de 7%) é desvolatizada. Os parâmetros do processo são otimizados para produzir apenas gases voláteis suficientes para os propósitos mencionados. Subprodutos líquidos não são desejáveis neste processo. O excesso de carvão desvolatizado é misturado ao carvão seco e estabilizado ao final do processo e, assim, não é perdido.

A folha de fluxo do processo mostrando três etapas é dada na Fig 1.

Fig 1 Folha de fluxo do processo Pristine-M

A primeira etapa compreende um secador usando uma tecnologia para manter a troca de calor ideal com uma pegada mínima. A secagem ocorre em torno de 120°C, temperatura adequada para expulsar a umidade inerente com o grau de remoção, por exemplo, até 15% ou 10% ou 5%, sendo função do tempo de residência, profundidade do leito e temperatura. Certos tipos de carvão tendem a se degradar em finos em função do grau em que o carvão bruto de alimentação é seco. Nesses casos, a remoção de umidade é reduzida, caso contrário, é necessária a briquetagem do carvão seco. Quando finos excessivos (partículas de carvão com tamanho médio de partícula <6 mm) estão presentes no carvão de alimentação, os finos podem ser processados separadamente ou queimados para fornecer calor ao processo, a opção que se mostrar economicamente mais viável para a aplicação específica.

Na segunda etapa do processo, uma corrente de deslizamento do carvão desmoisturizado do secador é (geralmente 5% a 10%) removida do fluxo principal e enviada para um desvolatizador. O desvolatizador opera de 400 graus C a 450 graus C para desvolatizar o fluxo de carvão. Todos os gases liberados são enviados para o terceiro estágio (o estabilizador), enquanto todos os gases não condensáveis são queimados para o calor do processo. O processo é otimizado para produzir apenas gases e vapores suficientes para o calor do processo e para estabilizar o carvão desidratado. O produto do desvolatizador pode ser misturado novamente com o carvão desmoisturizado e estabilizado, se desejado.

Na terceira etapa do processo, que é a fase de estabilização/deposição da fase de vapor, o VM é alimentado em um recipiente especialmente projetado que permite que o VM seja absorvido pelos poros do carvão desmoisturizado desde o primeiro estágio. Vapores voláteis penetram nos poros do carvão desocupados pela perda de umidade, bem como revestem a superfície do carvão. Esta ação sela a superfície do carvão, evitando assim qualquer reabsorção de umidade, combustão espontânea e qualquer tendência à desintegração. Para alcançar o resultado desejado, os parâmetros de estabilização são estabelecidos com base no perfil químico do carvão bruto de alimentação.

O processo Pristine-M torna o carvão impermeável. Além disso, a integridade estrutural do carvão é mantida e seu valor calorífico pode ser aumentado além do valor alcançado apenas com a remoção da umidade. O Índice de Moagem Hardgrove (HGI) do carvão de produto permanece o mesmo do carvão de alimentação. O carvão seco não tem tendência a quebrar no transporte e também tem uma vida útil longa o suficiente para sustentar o transporte oceânico ou de superfície e longos períodos em pátios de carvão expostos aos elementos. Amostras de carvão seco sobreviveram por mais de 6 meses ao ar livre, sem abrigo, sem reabsorção de umidade.

O processo Pristine-M é modular. Um módulo comercial projetado para alimentar uma produção de 30 toneladas por hora e manusear carvão bruto de alimentação com 50% de umidade tem capacidade para produzir cerca de 160.000 toneladas de carvão seco por ano. Uma planta de um milhão de toneladas por ano baseada no processo Pristine-M é composta por 6 desses módulos. O processo é contínuo com tempos residentes estimados em cerca de 15 minutos, dependendo do grau de remoção de umidade e da umidade inerente ao carvão. A planta opera à pressão de 1 atmosfera.

Os módulos de processo Pristine-M são configurados para operar de forma independente e paralela entre si, permitindo assim que módulos individuais sejam colocados offline para manutenção programada/não programada ou paradas não planejadas sem interrupção dos outros módulos. A capacidade adicional, conforme e quando necessário, é fornecida por meio de módulos adicionais. Ao incorporar componentes de prateleira disponíveis comercialmente, o projeto evita a necessidade de equipamentos personalizados que aumentam o custo de capital da planta. A planta é controlada e operada através de um sofisticado sistema de controle de processo.

Quando há variações significativas no carvão de alimentação (umidade estrutural, química ou inerente), a planta de secagem Pristine-M é projetada para lidar com os diferentes carvões. O sistema de controle da planta se ajusta automaticamente às diferenças, dentro de uma faixa limitada. Também é possível passar carvões de diferentes características ao longo do processo simultaneamente, usando módulos separados capazes de lidar com as diferenças de forma adequada.

Vantagens do processo Pristine-M

A seguir estão as vantagens do processo Pristine-M.

Vantagens do processo – Estes incluem (i) baixo tempo de processamento que está entre 5 minutos a 10 minutos, (ii) especificações de produto ajustáveis, (iii) variedade de carvões de alimentação podem ser processados desde que haja controle e otimização do processo através de controladores lógicos programáveis baseados em conhecimento (CLP) ), (iv) adequado para alimentação de carvão de 0 mm a 50 mm, (v) o processo opera à pressão atmosférica e (vi) o processo tem design modular e escalável.

Vantagens do produto – Estes incluem (i) não há reabsorção de umidade, (ii) não há combustão espontânea do carvão do produto, (iii) não há degradação de tamanho, (iv) o carvão do produto é a matéria-prima do gaseificador ideal, (v) o o carvão do produto tem um nível ótimo de VM para maximizar a combustão, (vi) O carvão do produto é livre de poeira, reduzindo assim a poluição do pó de carvão ao transportar carvão, (vii) há reduções de CO2 e poluentes perigosos e (viii) baixo capital e custos operacionais .

Processo de manufatura

- Processo Finex para Produção de Ferro Líquido

- Processo HIsarna para fabricação de ferro

- Tecnologias para Melhoria no Processo de Sinterização

- Tecnologias para Melhoria do Processo de Coqueamento em Fornos de Coque de Subprodutos

- Processo CONARC para Siderurgia

- Processo de Laminação para Aço

- Tecnologia de Resfriamento Secundário no Processo de Fundição Contínua

- Processo de Produção para Refratários Moldados

- Processo CLU para Produção de Aço Inoxidável

- Carbonização de Carvão para Produção de Coque Metalúrgico