Processo de Refusão por Eletroescória

Processo de Refusão de Electroslag

Refusão por eletroescória (ESR) é o nome abreviado dado ao processo de refusão de eletrodo consumível por eletroescória e processo de refino secundário. É um processo secundário de fabricação de aço que é usado para refusão e refino de aços e ligas especiais normalmente usados para aplicações críticas em aeronaves, usinas térmicas e nucleares e equipamentos de defesa, etc. -inclusões metálicas no aço, removem segregações e retrações e produzem lingotes mais homogêneos. O processo ESR é normalmente essencial para lingotes de aço pesado.

A ESR é conhecida desde a década de 1930, mas levou cerca de 30 anos para se tornar um processo reconhecido para a produção em massa de lingotes de alta qualidade. No final da década de 1960, o conceito de usar plantas ESR para fabricar grandes lingotes de forjamento ganhou aceitação. A crescente demanda por unidades geradoras de energia elétrica maiores exigiu o forjamento de lingotes pesando 100 toneladas ou mais para a fabricação de eixos de geradores e turbinas. A tecnologia ESR é de interesse não apenas para a produção de lingotes de menor peso de aços ferramenta e superligas, mas também de lingotes para forjamento pesados. Um grande forno ESR, comissionado no início da década de 1970, permite a fabricação de lingotes de 2.300 mm de diâmetro e 5.000 mm de comprimento pesando até 165 toneladas. O forno opera com retirada de lingotes empregando quatro eletrodos consumíveis refundidos simultaneamente no molde de grande diâmetro e substituição dos eletrodos consumidos por outros subsequentes e tantos quantos forem necessários para produzir o peso de lingote desejado.

O processo ESR é um dos novos processos mais importantes desenvolvidos. A principal vantagem do processo é o refino que pode ser obtido por fusão através de uma escória de composição controlada, e o controle especial sobre a solidificação. Esse controle reduz o espaçamento entre os braços dendritos, a microssegregação e a porosidade, o que leva a um lingote sólido. Além disso, o sistema automático de controle de fusão (AMC) com suas características inerentes, facilidade de operação e sua precisão e repetibilidade de controle, auxilia na produção de lingotes com excelentes propriedades, incluindo (i) estrutura homogênea, sólida e solidificada direcionalmente, (ii) alta grau de limpeza, (iii) livre de falhas internas (por exemplo, flocos de hidrogênio), (iv) livre de macrossegregação e (v) superfície lisa do lingote resultando em um alto rendimento do lingote.

Assim, o processo ESR é um processo apropriado para materiais de alta qualidade que incluem (i) aços para rolamentos de esferas, rolos de aço, aços ferramenta, aços resistentes ao desgaste para baixas e altas temperaturas de trabalho e aços rápidos para alto desempenho, (ii ) aços inoxidáveis de alta liga, aços resistentes à corrosão e ácidos e aços usados para aplicações de alta temperatura, (iii) aços usados em defesa, bem como em tecnologia de aviação e aeroespacial, (iv) aços usados para aplicações médicas, farmacêuticas e químicas indústrias e (v) aços usados em off-shore, engenharia de energia e aeroespacial, componentes de reatores nucleares.

As várias vantagens do processo ESR em comparação com os lingotes convencionalmente fundidos incluem (i) estrutura densa do lingote sem furo interno de contração ou porosidade, (ii) maior limpeza (inclusões cada vez menores), (iii) estrutura homogênea e análise química em todo o lingote comprimento, (iv) maior rendimento do material refundido para o produto final, (v) melhoria geral das propriedades mecânicas, (vi) superfície lisa (em geral não é necessário tratamento da superfície antes do trabalho a quente), (vii) solidificação controlada (macro- e microestrutura) e (viii) proteção do material refundido contra a atmosfera oxidante por meio do banho de escória.

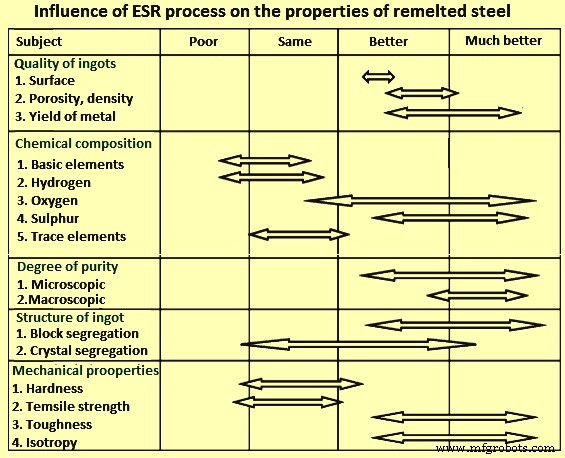

Atualmente, a tecnologia siderúrgica evoluiu muito e permite a produção de aço líquido de alta pureza. No entanto, durante o lingotamento ocorre a reoxidação do aço líquido, o que aumenta o teor de inclusão. As segregações nas escalas macro e micro também são características do lingotamento. Estes causam anisotropia nas propriedades mecânicas do aço. O processo ESR elimina quase completamente o fenômeno de macrossegregação em lingotes de aço pesado e garante uma composição química mais homogênea e uma microestrutura mais fina com menos e mais uniformemente distribuídas inclusões não metálicas do que nos lingotes fundidos. A baixa velocidade de refusão, combinada com o molde de cobre refrigerado a água no processo ESR, garante uma solidificação particularmente homogênea, equilibrada e estável. As segregações dentro de um lingote produzido pelo processo ESR são, portanto, muito menores (ou mesmo eliminadas) em comparação com os lingotes de lingotamento contínuo ou lingotes convencionais. Por esta razão, a maioria dos aços sensíveis à segregação são processados por ESR para homogeneização. A influência do ESR no aço refundido é mostrada na Fig 1.

Fig 1 Influência do processo ESR nas propriedades do aço refundido

Processo ESR

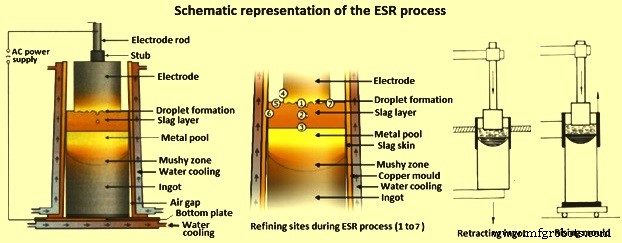

O processo ESR é um processo contínuo. Nesse processo, durante a refusão do eletrodo consumível, ocorre o refino e a solidificação do aço ao mesmo tempo. Lingotes de aço fundido, laminado ou forjado podem ser usados como eletrodo consumível. O processo ESR é baseado em uma corrente elétrica que passa por um eletrodo através da escória líquida e do lingote. Devido à alta resistência elétrica da escória, a escória aquece e derrete. O processo completo de refusão é realizado em um molde de cobre resfriado a água, o que permite que o lingote refundido solidifique de forma rápida e muito uniforme.

O eletrodo consumível é imerso em uma poça de escória líquida em um molde resfriado a água onde o calor da escória derrete gradualmente a ponta do eletrodo. Uma corrente elétrica (geralmente AC) passa pela escória, entre o eletrodo e o lingote que está sendo formado e superaquece a escória de modo que gotas de metal são derretidas do eletrodo. Essas gotas viajam através da escória até o fundo do molde resfriado a água, onde se solidificam. O molde com a poça de escória está se movendo para cima à medida que o novo lingote é formado. O novo lingote de material refinado se acumula lentamente a partir do fundo do molde. É uma massa homogénea, solidificada direccionalmente e isenta da insalubridade central que pode ocorrer em lingotes convencionalmente fundidos à medida que solidificam de fora para dentro.

A solidificação direcional deve ser assegurada no processo em toda a seção transversal e comprimento do lingote para evitar defeitos internos, como macrossegregação, cavidades de retração e distribuição não uniforme de inclusões. Mantendo a taxa de refusão e a temperatura da escória corretas, a solidificação direcional pode ser alcançada para lingotes com diâmetros muito grandes.

Normalmente, o processo ESR oferece uma qualidade de produto muito alta, consistente e previsível. A solidificação finamente controlada melhora a solidez e a integridade estrutural. A qualidade da superfície do lingote é melhorada pela formação de uma fina película de escória solidificada entre o lingote e a parede do molde durante a operação de refusão. É por isso que o ESR é reconhecido como o método de produção preferido para aços de alto desempenho. O aço liquefeito escorre da ponta do eletrodo e é refinado ao passar pela escória líquida, com óxidos e enxofre ligados na escória. Depois de passar pela escória, o aço esfria e solidifica novamente em um lingote refundido.

O desenho do molde pode ser na forma de moldes longos fixos ou moldes tipo colar. A utilização de moldes tipo colar com moldes móveis ou placa de base móvel, dá a possibilidade de produzir lingotes de qualquer comprimento desejado (Fig. 2). Além disso, o processo ESR permite a produção de lingotes (i) com a corrente alternada utilizada como energia de refusão (de 3 kA a 92 kA), (ii) com pesos de lingotes de 100 kg a mais de 200 toneladas métricas dependendo do material sendo refundido, e (iii) com diâmetros de lingotes que variam de 80 mm a mais de 2000 mm. Também lingotes de formas redondas, quadradas e retangulares (laje) podem ser produzidos pelo processo.

Fig 2 Representação esquemática do processo ESR

Devido à escória superaquecida que está continuamente em contato com a ponta do eletrodo, forma-se uma película líquida de metal na ponta do eletrodo. À medida que as gotas em desenvolvimento passam pela escória, o aço é limpo de impurezas não metálicas que são removidas por reação química com a escória ou por flotação física para o topo da poça de fusão. As inclusões restantes no ESR são muito pequenas em tamanho e distribuídas uniformemente no lingote refundido.

Apesar da solidificação dendrítica direcional, vários defeitos, como a formação de padrões de anéis de árvores e sardas, podem ocorrer em lingotes refundidos. É importante notar que as manchas brancas normalmente não ocorrem em um lingote ESR. Os esqueletos dendríticos ou pequenos pedaços quebrados do eletrodo devem passar pela escória superaquecida e ter tempo suficiente para fundir antes de atingir a frente de solidificação. Isso evita as manchas brancas nos lingotes.

A superfície do lingote é coberta por uma fina película de escória e, portanto, não precisa de condicionamento antes do forjamento. Os eletrodos para refusão podem ser usados na condição de fundido.

Existem geralmente três fontes possíveis para inclusões de óxidos não metálicos. São (i) inclusões no interior do eletrodo, (ii) oxigênio dissolvido (O2) e agentes desoxidantes como alumínio (Al) e silício (Si) e (iii) reações entre eletrodo e escória de processo.

As inclusões mais críticas no aço são os óxidos. Em princípio, as composições químicas das inclusões são influenciadas pelos sete locais de refino mostrados na Figura 2, mas os três locais de refino mais importantes são três (local 1 ao local 3). Acredita-se que o sítio de reação 1 seja o limite de fase com o maior potencial de refino, do ponto de vista cinético. Embora se proponha que as inclusões se dissolvam no material circundante, são necessárias temperaturas de cerca de 1800°C a 2000°C. De acordo com o site 1, essas temperaturas não são atingidas neste limite de fase. Em vez disso, as gotas de metal se desprendem logo após atingir a temperatura liquidus e são subsequentemente superaquecidas no banho de escória. No entanto, o tempo de permanência do aço líquido sob o eletrodo é cerca de 10 segundos significativamente maior do que no próprio banho de escória (cerca de 0,1 segundo). Por causa disso, há tempo suficiente para que as reações químicas de refino ocorram sob o eletrodo e não no banho de escória. Assim, no processo ESR estático, o sítio de reação 2 desempenha apenas um papel inferior.

No que diz respeito ao local de refinação 3, devem ser considerados diferentes fenómenos em caso de comportamento de inclusão. Por um lado, ocorrem trocas de O2 e agentes desoxidantes na interface escória/poça metálica, por outro lado, a solubilidade do O2 diminui com o avanço da solidificação do aço na zona pastosa. Assim, há inclusões precipitadas, principalmente no que diz respeito ao Al. Não é certo se mecanismos de refino como a flotação ocorrem, pois esse fenômeno é governado por diferentes fatores de influência, começando com o transporte dessas inclusões através da zona pastosa e, eventualmente, a dissolução no meio de escória. Se o processo não for realizado sob atmosfera de gás protetor, os outros locais de refino (exceto 6) são importantes devido a um potencial captador de O2 e um aumento subsequente de O2. Para uma dessulfuração suficiente, o local de refinação 5 é importante porque aqui o enxofre (S) recolhido pela escória forma SO2 que é transferido para a fase gasosa e removido.

O processo ESR pode ser automatizado desde o início da fusão, passando pelo aumento de energia, período de taxa de fusão constante, período de taxa de fusão reduzida para manter o perfil da piscina, sequências de hot-tapping e término da fusão. O controle rigoroso de todos os parâmetros de refusão é necessário para a produção reprodutível de lingotes homogêneos. Para atender às mais rigorosas especificações de qualidade de material, os fornos de processo ESR normalmente utilizam a automação de processo controlada por computador. Funções de controle lógico, pesagem contínua do lingote, controle de circuito fechado dos parâmetros do processo e aquisição de dados e seu gerenciamento são tratados por sistemas de computador dedicados. Esses sistemas de computador se comunicam via barramento de campo ou interfaces específicas. Um PC de interface de operação (OIP) atuando hierarquicamente como mestre do sistema de controle é utilizado como interface entre o operador e o processo ESR. O OIP serve para visualização do processo, apresentando indicações de parâmetros, displays gráficos e softkeys para comandos do operador, edição e manuseio de receitas de refusão, aquisição e armazenamento de dados, bem como para geração dos registros de fusão

Variações do processo ESR

Um projeto de forno totalmente coaxial é necessário para a refusão de aços sensíveis à segregação, a fim de evitar a agitação do fundido por campos magnéticos dispersos. Diferentes variações do processo ESR foram desenvolvidas para garantir as demandas cada vez maiores de propriedades do material. A blindagem do espaço de fusão com atmosfera protetora tem sido a última tendência nos últimos anos. A refusão sob pressão aumentada para aumentar o teor de N2 no lingote é outra variação do ESR.

Três variações do processo ESR que foram desenvolvidas são:(i) refusão sob atmosfera de gás inerte (IESR), (ii) refusão sob pressão aumentada (PESR) e (iii) refusão sob pressão reduzida (VAC-ESR).

O processo IESR consiste na refusão por eletroescória sob uma atmosfera protetora totalmente fechada de gás inerte à pressão atmosférica. É uma variação do processo ESR onde o gás inerte argônio (Ar) protege a escória e o aço da oxidação e da absorção de nitrogênio (N2) e hidrogênio (H2) do ar. A atmosfera de gás inerte libera o processo ESR do problema de captação de H2 e da influência das mudanças atmosféricas sazonais. Além disso, permite a refusão sob gás inerte livre de O2. A oxidação do eletrodo é quase totalmente evitada, assim o processo proporciona uma melhor limpeza do lingote. No entanto, devido à ausência de O2 na atmosfera do forno, a dessulfuração não é ótima. Dois conceitos de forno estão disponíveis, um com um sistema de capa de proteção de estanqueidade relativa, o outro com um sistema de capa de proteção totalmente à prova de vácuo que permite a troca completa de ar contra uma atmosfera de gás inerte antes de iniciar o processo de refusão.

O PESR consiste na refusão por eletroescória sob pressão aumentada. Nos últimos anos, o N2 tornou-se cada vez mais atraente como um elemento de liga barato para melhorar as propriedades do aço. No aço austenítico, o N2, particularmente na forma dissolvida, aumenta a resistência ao escoamento formando uma solução sólida supersaturada. Com os aços ferríticos, o objetivo é obter uma dispersão fina de nitretos comparável à microestrutura obtida pela têmpera e revenimento dos aços ferro (Fe)-carbono (C). Para a produção desses novos materiais, é essencial que uma quantidade suficientemente alta de N2 acima do limite de solubilidade sob pressão normal seja introduzida no aço líquido e que a perda de N2 seja evitada durante a solidificação. Como a solubilidade do N2 é proporcional à raiz quadrada de sua pressão parcial, é possível introduzir grandes quantidades de N2 no fundido e permitir que ele solidifique sob pressão mais alta. Isso foi estabelecido pelo processo de refusão por eletroescória a uma pressão de operação de 42 kg/cm².

Devido ao tempo de residência extremamente curto das gotículas de metal na fase líquida durante a refusão, a captação de N2 através da fase gasosa é insuficiente. O N2 é, portanto, fornecido continuamente durante a refusão na forma de aditivos sólidos contendo N2. A alta pressão no sistema serve exclusivamente para reter o N2 introduzido no aço líquido. O nível de pressão depende da composição do aço e do teor de N2 desejado do lingote refundido.

A refusão por eletroescória sob vácuo (VAC-ESR) é outro processo recém-desenvolvido. É uma variação do ESR que também fornece desgaseificação a vácuo do fundido. No processo VAC-ESR, a refusão é realizada sob vácuo usando uma escória. Não surgem problemas de oxidação do fundido. Além disso, gases dissolvidos, como H2 e N2, podem ser removidos e o perigo de manchas brancas é reduzido ao mínimo. O processo é adequado para a refusão de superligas e ligas de titânio.

Os parâmetros do processo

O calor necessário para a operação do processo ESR é gerado no banho de escória pelo efeito Joule. A qualidade do lingote refundido é influenciada (i) pelas características elétricas, (ii) equilíbrio térmico e (ii) pelo diâmetro eletrodo/lingote. A necessidade de entrada de energia para o processo ESR está normalmente na faixa de 1.000 kWh/te 1.500 kWh/t de aço. O banho de escória é considerado um resistor variável. Sua resistência é determinada pela distância do eletrodo, pela resistividade efetiva da escória e pelo caminho da corrente elétrica. A profundidade normal da escória é geralmente em torno de 100 mm.

A forma da piscina líquida é influenciada pela entrada de calor no processo. Quanto maior a distância entre o eletrodo consumível e o lingote refundido, mais suave é a distribuição de calor na escória. Ao determinar a distância do eletrodo, é necessário levar em consideração que um caminho de corrente mais curto indica uma corrente mais alta com geração de calor concentrada sob a ponta do eletrodo e um aprofundamento indesejável da poça de metal. Por outro lado, um caminho de corrente mais longo requer uma alta tensão, o que causa uma geração de calor mais uniforme e um perfil de piscina mais plano e favorável.

As tensões de operação no processo ESR são normalmente em torno de 40 V ou menos. O circuito elétrico para o processo ESR pode ser AC (corrente alternada) ou DC (corrente contínua). O processo monofásico AC-ESR oferece refinamento e taxa de fusão ideais para os lingotes com diâmetros de 200 mm ou mais. O processo DC-ESR necessita de uma taxa de fusão menor para o refinamento do aço. No entanto, quando o refinamento do aço não é o principal requisito, o processo DC-ESR apresenta as maiores taxas de fusão por unidade de energia consumida. A prática atual é usar uma fonte de alimentação CA monofásica e uma baixa relação eletrodo/diâmetro do lingote normalmente na faixa de 0,4 a 0,7. Geralmente, a frequência de 50 Hz (hertz) ou 60 Hz é usada para a operação AC. No entanto, para lingotes muito grandes, onde a reatividade é mais importante, é melhor usar energia de baixa frequência (na faixa de 5 Hz a 10 Hz) para melhorar a eficiência.

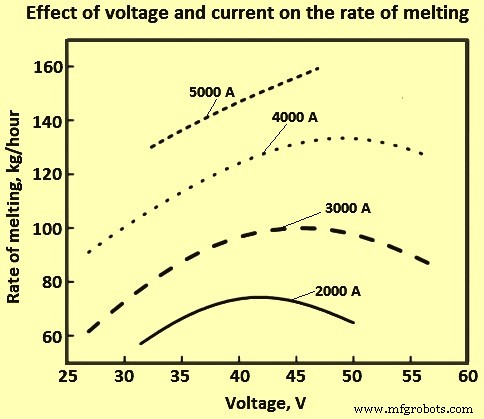

As taxas de fusão ideais e as entradas de energia dependem do diâmetro do lingote. As condições ideais para a taxa de fusão máxima permitida com a menor potência possível são normalmente determinadas pela equação 'taxa de fusão =constante × potência × taxa de preenchimento (área) × área do molde / distância do eletrodo”. Muitas práticas operacionais consideram a taxa de fusão proporcional ao diâmetro do lingote, que é obtido a uma taxa de fusão em torno de 0,004 kg/min/mm. A Fig. 3 mostra o efeito da tensão e da corrente na taxa de fusão para um lingote de 240 mm de diâmetro. Pode ser visto pela relação que para uma dada corrente e tamanho de lingote, existe uma tensão opcional que corresponde a uma taxa de fusão máxima.

Fig 3 Efeito da tensão e da corrente na taxa de fusão

Papel da escória no processo ESR

A escória tem um papel importante a desempenhar no processo ESR do ponto de vista do controle de inclusões. As propriedades químicas e físicas da escória também têm um grande efeito na remoção de inclusões. O papel da escória inclui (i) geração de calor Joule para a fusão do eletrodo, (ii) refinamento do aço líquido através da absorção de inclusões não metálicas, (iii) dessulfurização do aço, (iv) proteção do aço de contaminação, (v) fornecer lubrificação para a interface molde de cobre/aço solidificante e (vi) controlar a transferência de calor horizontal entre o aço solidificado e o molde.

As escórias para ESR são geralmente baseadas em fluoreto de cálcio (CaF2), cal (CaO) e alumina (Al2O3). Magnésia (MgO), óxido de titânio (TiO2) e sílica (SiO2) também podem ser adicionados, dependendo do aço a ser refundido. O CaF2 na escória aumenta a solubilidade dos componentes básicos (CaO e MgO) da escória e, portanto, aumenta a capacidade efetiva de sulfeto da escória.

Para desempenhar as funções pretendidas, a escória deve ter algumas propriedades bem definidas, como (i) seu ponto de fusão deve ser menor que o do metal a ser refundido, (ii) ser eletricamente eficiente, ( iii) sua composição deve ser selecionada para garantir as reações químicas desejadas e (iv) deve ter viscosidade adequada à temperatura de refusão. A guia 1 fornece características de diferentes tipos de escórias ESR.

Tab 1 Características de diferentes tipos de escórias ESR | ||||||

| Composição de escória | Características | |||||

| Sl. No. | CaF2 | CaO | Al2O3 | MgO | SiO2 | |

| % | % | % | % | % | ||

| 1 | 100 | Ineficiente eletricamente, usado onde óxidos não são permitidos | ||||

| 2 | 70 | 30 | Inicialização difícil, alta condutividade, usado onde Al não é permitido, alta captação de H2 | |||

| 3 | 70 | 20 | 10 | Boas escórias redondas com resistividade média | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | Boas escórias redondas com maior resistividade | ||

| 6 | 70 | 30 | Risco de captação de Al, chances de captação de H2 são menores, maior resistividade | |||

| 7 | 40 | 30 | 30 | Boa escória para uso geral | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | Relativamente inerte, resistividade moderada | ||

| 10 | 60 | 10 | 10 | 10 | 10 | Baixo ponto de fusão, escória 'longa' |

| 11 | 50 | 50 | Inicialização difícil, eficiência elétrica | |||

Conforme indicado na Tab 1, as concentrações de CaF2 podem variar de 0% a 100% das frações de massa. Os demais constituintes da escória são usados principalmente para diminuir a basicidade. A composição química da escória é alterada durante o processo ESR, devido à formação de fluoreto volátil, à precipitação de fases de alto ponto de fusão e à reação no processo ESR. As mudanças na composição afetam as propriedades metalúrgicas da escória e, eventualmente, afetam a qualidade do lingote refundido. A quantidade de escória consumida por tonelada de aço depende do diâmetro do lingote refundido.

Muitas das escórias usadas em ESR podem ser descritas com o sistema ternário CaF2-CaO-Al2O3. A principal característica é uma eutética correspondente a composições com proporções aproximadamente iguais de CaO e Al2O3. Isso identifica as escórias com temperaturas liquidus na faixa de 1350°C a 1500°C, o que as torna adequadas para a fusão de uma ampla gama de ligas, incluindo aços e superligas. No caso de escória com 70 % CaF2 e 30 % Al2O3, o CaO é excluído o máximo possível para evitar a captação de H2, enquanto não há problemas com a presença dos dois líquidos. O sistema binário CaO-Al2O3, por outro lado, possui apenas uma faixa limitada de escórias com características de fusão adequadas, enquanto o sistema binário CaF2-CaO é usado nos casos em que é necessário um alto grau de dessulfurização.

No entanto, sua desvantagem é ter uma baixa resistividade. Altos teores de CaO também aumentam o risco de retenção de umidade ou captação de H2. Uma certa quantidade de adição de SiO2 na escória ESR no caso do processo ESR tipo lingote de trefilação é importante para melhorar o desempenho da lubrificação, controlar o teor de Si e Al no aço líquido e modificar as inclusões do tipo óxido. Além disso, a adição de SiO2 suprime a temperatura de cristalização das escórias de CaF2-Al2O3-CaO. Além disso, o MgO e o SiO2 nas escórias contendo CaF2 afetam a tensão superficial da escória.

Embora o CaF2 seja um componente crucial em qualquer escória ESR e diminua bastante a temperatura de fusão dos sistemas de escória, ele é insolúvel em fases de óxido. As propriedades da escória, como condutividade elétrica, condutividade térmica, densidade, viscosidade e tensão superficial, desempenham um papel importante na fusão efetiva e no refino do metal. A resistividade da escória afeta as características operacionais e a economia do processo ESR. O Al2O3 aumenta a resistividade da escória e promove uma boa geração de calor, possibilitando a redução do teor de escória a granel, o que também reduz a perda de calor devido à reduzida área de contato entre a escória e a parede do molde.

As escórias são algumas vezes referidas como escórias “longas” e “curtas” quando a viscosidade da escória é considerada. As escórias longas permanecem fluidas em uma ampla faixa de temperaturas e provavelmente fornecerão camadas finas de escória e, portanto, boas superfícies de lingote. As escórias curtas tornam-se rapidamente viscosas no resfriamento e provavelmente formam películas de escória espessas e superfícies de lingotes pobres. Altos teores de CaF2 promovem escórias curtas, enquanto teores de SiO2 e MgO favorecem escórias longas.

Termodinâmica do processo ESR

No caso do processo ESR de aço em atmosfera de ar, ocorrem reações químicas que alteram a composição química do lingote como fundido. Os níveis de alguns elementos, como cobalto (Co), níquel (Ni), cromo (Cr), molibdênio (Mo), tungstênio (W) e carbono (C) permanecem inalterados após a refusão. No entanto, o teor de Si (silício), O2 e S pode ser alterado de 10% para 80%, enquanto o teor de Al e Ti (titânio) pode variar dependendo das condições de fusão (diminuição ou aumento). Assim, algumas medidas devem ser tomadas para evitar as perdas de elementos. Isso pode ser alcançado usando variações especiais de ESR. Outra maneira é controlar a composição da escória por adições regulares à escória, o que é desejável devido às condições de fusão constantes.

A oxidação dos elementos pode ser evitada pela desoxidação da escória durante o processo de fusão obtido pela adição de Al. O potencial de O2 da escória determina a química do processo ESR. Afeta a remoção de S e as inclusões não metálicas. O O2 reage com alguns elementos do aço e suprime a captação de H2. Na escória, o O2 está principalmente na forma combinada como FeO, MnO e SiO2. Para determinar o teor de O2 no aço, é essencial encontrar a relação entre o FeO na escória e o O2 no lingote refundido. No entanto, devido à solubilidade muito baixa do FeO em escórias de CaF2, sua atividade é muito alta. O teor de O2 pode ser determinado pelas análises termodinâmicas das reações entre O2 e os componentes ativos.

Si e Mn são elementos que podem reagir com o O2 presente no aço e na escória. Quando o Si é o desoxidante mais forte, o teor de O2 do aço é determinado pelo teor de Si. Em temperatura constante e teor de Si no aço, o teor de O2 do aço é maior com maior atividade do SiO2 na escória, ou diminuindo a basicidade da escória. As perdas de Al no lingote refundido são pequenas, especialmente em alto teor de Al2O3 na escória. Por outro lado, a presença de Al2O3 na escória reduz a oxidação do Si. A reação entre Si no eletrodo e Al2O3 na escória também controla a oxidação do Al no lingote refundido. Assim, o teor de Al no lingote refundido depende do teor de Al2O3 na escória e do teor de Si no eletrodo, temperatura e composição química do aço.

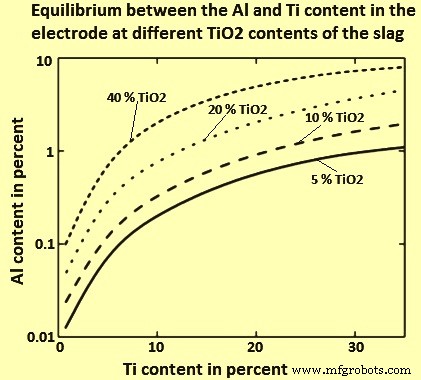

O teor de Al no lingote refundido diminui quando são usadas escórias de CaF2-Al2O3-CaO com maior teor de SiO2. Quando o Al é usado para desoxidação, até 15% do Al adicionado é transferido para o aço líquido. O teor de Ti no aço refundido depende do teor de Al e Ti no eletrodo consumível, do teor de Al2O3 e TiO2 na escória e do potencial de O2 na fase gasosa acima da escória. O equilíbrio entre o teor de Al e Ti no eletrodo em diferentes teores de TiO2 da escória é mostrado na Fig. 4. Para o teor dado de Al no eletrodo, a perda de Ti pode ser minimizada pela adição de TiO2 à escória. Em altos teores de Al, o TiO2 na escória é reduzido pelo Al e, portanto, o Al também regula a relação Ti/TiO2.

Fig 4 Equilíbrio entre o teor de Al e Ti no eletrodo em diferentes teores de TiO2 na escória

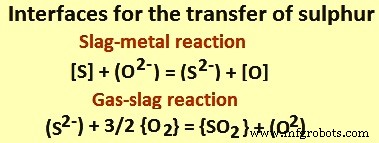

Nos estágios iniciais do desenvolvimento do processo ESR, a remoção de S foi considerada como um dos principais objetivos. A taxa de dessulfurização aumenta com a basicidade da escória. A transferência de S ocorre principalmente em duas interfaces, de acordo com as duas reações:(i) reação escória/metal e (ii) reação gás/escória (Fig. 5).

Fig 5 Interfaces para a transferência de enxofre

Uma análise termodinâmica das reações dadas na Fig 5 mostra que a dessulfurização está relacionada com (i) a concentração de íons O2 na escória, (ii) a pressão parcial de O2 na fase gasosa e (iii) a composição química de o aço. A transferência de S do aço para a escória é promovida pela alta basicidade da escória e baixa concentração de O2 no aço. Por outro lado, a transferência de S da escória para o gás é promovida por uma alta pressão parcial de O2 na atmosfera e pela baixa basicidade da escória. A capacidade da escória de receber S é definida em termos de sua capacidade de S. A capacidade de S para o sistema CaF2-CaO-Al2O3 aumenta com o aumento do teor de CaF2 e com o aumento da quantidade de CaO até o limite de saturação.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

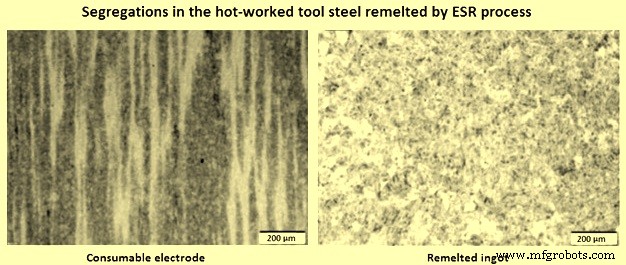

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

Processo de manufatura

- Processo lento

- Processo de moldagem por injeção

- O que é rosqueamento CNC?

- Processo de tratamento térmico do aço

- Entendendo o processo de soldagem por fricção

- Entendendo o processo de soldagem a gás

- Entendendo o processo de soldagem

- Entendendo o processo de extrusão

- Entendendo o processo de usinagem não tradicional

- Entendendo o processo de usinagem convencional