Produção e processamento de aço blindado

Produção e Processamento de Aço de Armadura

No ambiente atual, há esforços acelerados para fornecer tecnologias de blindagem leve que podem derrotar projéteis perfurantes de blindagem (AP) em pesos de área reduzidos. Embora muitos desses esforços envolvam a aplicação de metais de baixa densidade, como alumínio e titânio, a seleção de ligas de aço continua a ser competitiva para muitas aplicações balísticas e estruturais, devido à sua capacidade de fabricar componentes de blindagem em áreas operacionais comerciais e militares com equipamentos e pessoal disponíveis. Esta é uma grande vantagem das soluções de aço.

O aço é o melhor material de blindagem de desempenho geral, apesar de sua alta densidade devido às suas propriedades como tenacidade, pronta disponibilidade, baixo custo, fundibilidade e soldabilidade, etc. Os aços blindados não são aços comuns, mas possuem alta resistência combinada com dureza e fratura dureza. Eles são usados para proteger objetos de danos de projéteis ou pressão durante o combate. Esses aços são geralmente utilizados na forma de chapas laminadas a quente normalmente na fabricação de veículos blindados.

As principais propriedades do aço blindado, como tenacidade, dureza, boa resistência à fadiga, facilidade de fabricação e união e custo relativamente baixo, fazem do aço um material popular para os veículos blindados. O requisito importante deste aço é que ele mantenha a integridade estrutural mesmo em temperaturas abaixo de zero quando impactado por rodadas de artilharia superadas. Portanto, este aço é necessário para ter resistência ao impacto de baixa temperatura. Outras considerações importantes para as placas de aço blindado são que elas devem ser passíveis de fabricação e técnicas de construção modernas e ser prontamente soldáveis e capazes de serem produzidas em uma variedade de formas.

É bem conhecido que a composição química, temperatura de austenitização e revenimento e tamanho de grão do aço afetam suas propriedades mecânicas do aço e, portanto, seu desempenho balístico. Também foi estabelecido que as propriedades mecânicas e o desempenho balístico dos aços martensíticos podem ser otimizados controlando a composição química e os parâmetros de tratamento térmico.

O aço blindado é basicamente um aço estrutural de baixa liga de alta resistência que foi tratado para ter propriedade de resistência muito alta à penetração. Esta propriedade ao aço é normalmente conferida pelo tratamento térmico geralmente pelo tratamento termomecânico. É bem conhecido que a resistência à penetração do aço pode ser melhorada aumentando sua intensidade de textura que pode ser obtida por tratamento termo-mecânico. A eficácia em massa da armadura aumenta com a dureza do material. No entanto, armaduras muito duras tendem a ser quebradiças e quebrar quando atingidas.

Os principais elementos de liga do aço blindado são o níquel (Ni), o cromo (Cr) e o molibdênio (Mo). Os teores de fósforo (P) e enxofre (S) deste aço devem ser muito baixos (de preferência inferiores a 0,015% de cada elemento). Também há um valor muito baixo dos gases dissolvidos como nitrogênio (N2), oxigênio (O2) e hidrogênio (H2) neste aço. Além disso, o aço deve ser um aço muito limpo com um nível muito baixo de inclusões. É também estar livre da segregação.

A armadura de aço pode ser classificada em quatro grupos principais. Esses grupos são (i) blindagem homogênea laminada (RHA), (ii) blindagem de alta dureza (HHA), (iii) blindagem de aço de dureza variável e (iv) blindagem perfurada. Destes quatro tipos, os aços RHA são geralmente considerados como material de referência. O aço RHA tem sido considerado como a blindagem convencional para veículos blindados leves. É um aço de liga de alta qualidade que é laminado antes de ser tratado termicamente para proporcionar uma ótima combinação de resistência e tenacidade.

O aço de blindagem homogênea laminada (RHA) permaneceu a blindagem padrão em todo o mundo na maioria dos tanques. Seu baixo custo, confiabilidade, disponibilidade de infraestrutura de produção, utilidade concorrente como material estrutural e sua facilidade de fabricação permitiram que este aço se mantivesse em sua posição privilegiada. Este aço amour continua a ser usado na microestrutura martensítica temperada após tratamento térmico que envolve endurecimento para aumentar sua resistência à penetração de projéteis e depois revenimento para torná-lo mais resistente e, portanto, aumentar a capacidade de absorção de energia contra projéteis impactantes.

A especificação HHA permite o uso eficiente de modernas tecnologias de processamento contínuo e oferece uma nova classe de aços de alta dureza auto-revenidos. O aço blindado de dureza variável também é conhecido como aço blindado de dureza dupla (DHA), que é produzido por colagem por rolo de uma placa frontal de alta dureza a uma placa traseira de dureza mais baixa. Os aços DHA laminados são complexos de produzir e possuem limitações de produção conhecidas. Estudos têm sido feitos para produzir aços DHA por processos de refusão por eletroescória, mas a produção de aços DHA continua sendo difícil.

Vários esforços estão sendo feitos para desenvolver aços monolíticos de armadura de ultra-alta dureza (UHHA) com dureza de 600 BHN (número de dureza Brinell) ou maior e avanços significativos na metalurgia do aço foram feitos nessa direção. A resistência balística melhorada do aço em função do aumento da dureza está bem estabelecida na comunidade balística. Espera-se que os aços UHHA aumentem a derrota de balas AP, reduzam o peso da armadura e eliminem as dificuldades de fabricação inerentes ao DHA.

Têmpera e revenimento, definidos como uma combinação de aquecimento e resfriamento de um metal ou liga, altera a microestrutura do aço e melhora a resistência, dureza e tenacidade dos materiais a serem tratados. A taxa de resfriamento durante a têmpera do aço que está na faixa austenítica deve ser tal que resfrie o aço abaixo da temperatura Ms (início da formação da martensita). Depois que toda a microestrutura do aço é convertida em martensita, é feito o revenimento da martensita. Durante o processo de revenimento, a temperatura do aço é elevada a uma temperatura em que a estrutura martensítica do aço é revenida. No processo de têmpera e revenimento durante a laminação a quente da chapa, as temperaturas de laminação de acabamento e as taxas de têmpera e revenimento devem ser controladas para obter os melhores graus de qualidade de aço com baixo teor de liga. Os produtos resultantes de aço temperado e revenido de baixa liga oferecem aos projetistas de veículos blindados as vantagens de resistência ao peso e propriedades de resistência ao desgaste que normalmente não estão disponíveis em aços convencionais.

Processo de produção para aços blindados

A tecnologia utilizada na fabricação de chapas blindadas precisa ser de natureza muito elevada, uma vez que as demandas de aços de alta resistência e dureza ditam a necessidade de uma das rotas de processo mais rigorosas a serem utilizadas para a produção do aço. prato. A aciaria primária do aço blindado pode ser realizada no forno básico de oxigênio (BOF) ou no forno elétrico a arco (EAF).

Enquanto no forno de oxigênio básico principalmente metal quente (ferro líquido de um alto-forno) e sucata são usados como matérias-primas para a fabricação de aço, o forno elétrico a arco pode usar sucata, ferro reduzido direto e metal quente com base em sua disponibilidade. A qualidade das matérias-primas utilizadas para a fabricação de aço primário deve ser controlada. No caso de uso de metal quente durante a fabricação de aço, é desejável realizar a dessulfuração, desfosforização e dessiliconização do metal quente conforme o requisito do processo para garantir baixos níveis de enxofre, fósforo e silício no metal. A remoção desses elementos do metal quente auxilia na qualidade da formação da escória durante o processo básico de fabricação do aço com oxigênio. A sucata utilizada para a fabricação de aço deve ser limpa e de alta densidade. Além disso, a quantidade de elementos residuais na sucata deve ser muito baixa.

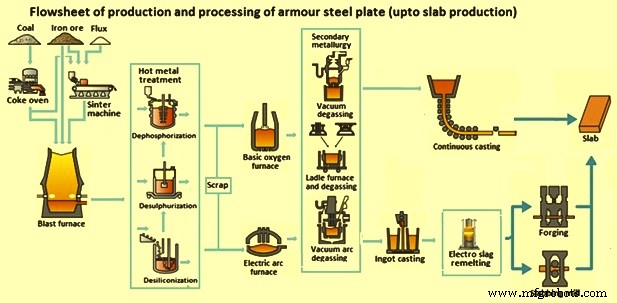

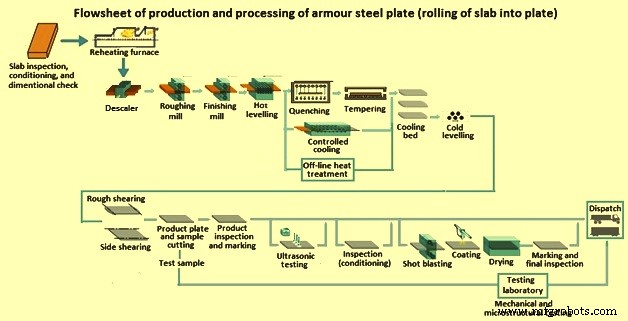

Os fluxogramas dos processos de produção e processamento de aços blindados são apresentados nas Fig. 1 e Fig. 2. A Fig. 1 apresenta os processos utilizados até a fase de produção das placas, enquanto a Fig. 2 apresenta os processos de laminação, processamento térmico e inspeção de os pratos.

Fig 1 Fluxograma de produção e processamento de chapa de aço blindado (até produção de laje)

Fig 2 Fluxograma de produção e processamento de chapa de aço blindado (laminação de laje em chapas)

Fabricação e fundição do aço blindado

Após a fabricação do aço líquido no forno básico a oxigênio ou no forno elétrico a arco, ele é tratado nas unidades siderúrgicas secundárias. Os objetivos da siderurgia secundária incluem (i) homogeneização da composição química e temperatura do aço líquido na panela, (ii) desoxidação ou morte que significa remoção de oxigênio, (iii) ajuste do superaquecimento que significa aquecimento ou resfriamento do aço líquido a uma temperatura temperatura adequada para seu lingotamento contínuo, (iv) adições de ferro-ligas e carbono com a finalidade de fazer ajustes na química do aço líquido, (v) desgaseificação a vácuo do aço para remoção dos gases hidrogênio e nitrogênio, (vi) remoção de compostos não metálicos indesejáveis por flutuação em escória e (vii) alteração da composição das impurezas remanescentes para melhorar a microestrutura do aço. A siderurgia secundária é necessária para a obtenção das propriedades mecânicas desejadas no aço após a laminação.

Durante a produção de aços de qualidade de blindagem, um ou mais dos processos secundários de fabricação de aço que são normalmente usados incluem desgaseificação a vácuo, forno panela e desgaseificação em panela, desgaseificação a arco a vácuo e refusão por eletroescória. Durante os processos siderúrgicos secundários também são realizados o enxágue ou agitação do aço líquido juntamente com injeções de diferentes materiais na panela para homogeneização e refino do aço líquido. A fabricação secundária de aço também é necessária para o lingotamento suave do aço líquido nas máquinas de lingotamento contínuo, bem como para a produção da qualidade sonora das placas.

O lingotamento contínuo de aço é um processo pelo qual o aço líquido é solidificado em um produto de aço semi-acabado, a placa (no caso de aço blindado) para sua laminação subsequente no laminador. A operação de lingotamento contínuo converte o aço líquido de uma determinada composição em um cordão de laje de um determinado tamanho através de um grupo de operações como operação de molde, zona de resfriamento por pulverização e operação de zona de endireitamento etc. ser tal que ocorra um nível mínimo de redução durante a laminação da chapa.

Os principais equipamentos de uma máquina de lingotamento contínuo são (i) torre de panela juntamente com sistema de pesagem de torre e manipulador de tampa de panela, (ii) distribuidor e carro distribuidor juntamente com sistema de pesagem de distribuidor, pré-aquecedor e secador de distribuidor, (iii) molde e oscilação de molde ao longo com controle de nível de molde e agitador eletromagnético, (iv) resfriamento secundário composto por resfriamento do cordão, contenção e guiamento do cordão, (v) unidade de retirada e endireitamento, (vi) barra fictícia, estacionamento da barra fictícia e unidade do rolo de desconexão da barra fictícia, (vii) rolo de aperto e unidade de corte da tocha, (viii) sistema de identificação do produto, e (ix) mesa de rolos e sistema de descarga do produto composto por leito de resfriamento, mesa de rolos e grade de descarga.

Para a fundição de aços blindados de baixa liga, o estresse está na produção de aços limpos. Além disso, existem requisitos mais elevados para a microestrutura e a homogeneização da composição do produto fundido. A composição química, as condições de solidificação e a natureza do fluxo de aço líquido no molde afetam a qualidade da superfície e a estrutura interna do produto fundido. A aplicação da técnica de agitação eletromagnética (EMS) promove a formação de uma zona cristalina equiaxial na fita. Provoca o refinamento da estrutura de solidificação, a redução do teor de inclusões e melhora na qualidade da superfície, subsuperfície e da estrutura interna da laje fundida.

As placas para os aços blindados também podem ser produzidas seguindo a rota de refusão por eletroescória, lingotamento em lingotes largos e então forjamento dos lingotes em placas. Uma vez que durante o lingotamento do lingote, a segregação do carbono ocorre na direção da solidificação à medida que a solidificação do aço líquido prossegue, há necessidade do processo de refusão por eletroescória. No entanto, esta rota aumenta o custo de produção das placas. Esta rota de produção é adequada principalmente para baixas capacidades. Além disso, uma vez que as placas são produzidas pelo processo de forjamento, elas têm uma estrutura interna sólida.

As modernas máquinas de lingotamento contínuo de lajes equipadas com todos os tipos de controles desde a torre da panela até a descarga do produto fundido normalmente produzem lajes muito sólidas, praticamente sem defeitos de superfície e subsuperfície. No entanto, devido à importância dos aços blindados, as lajes após o resfriamento são submetidas a inspeção visual, magnaflux e ultrassônica para identificação de possíveis defeitos superficiais, subsuperficiais e internos. Os defeitos internos em lajes fundidas continuamente podem ter um forte efeito tanto no desempenho do aço durante o processamento termomecânico quanto nas propriedades mecânicas do produto final. Por isso, é importante identificar, quantificar e caracterizar os defeitos. A caracterização dos defeitos inclui a densidade, distribuição, tipo e localização das anomalias.

A inspeção auxilia na segregação das lajes fundidas em três categorias:(i) lajes primárias que podem ser enviadas para laminação, (ii) lajes com pequenos defeitos superficiais que podem ser removidas por escarificação ou por esmerilhamento para torná-las aptas para laminação , e (iii) lajes com defeitos subsuperficiais e internos inaceitáveis são rejeitadas para laminação e são sucateadas para refusão.

Laminação de placas em laminador de chapas grossas

As placas após a inspeção são aquecidas em um forno de reaquecimento a temperaturas de cerca de 1150°C a 1200°C, o que é adequado para a deformação plástica do aço e, portanto, para a laminação do aço no laminador. O tipo de forno de reaquecimento é o preferido, pois é energeticamente eficiente e garante um aquecimento uniforme das lajes. O forno de reaquecimento deve ter todas as instalações para a recuperação de calor residual. Deverá também ser equipado com os controles de combustão necessários para o controle da temperatura da laje, bem como outros controles necessários para seu funcionamento eficiente.

A placa aquecida é então laminada em um laminador de chapas. O laminador de chapas grossas é normalmente um laminador reversível de quatro alturas com uma configuração de suporte único ou com configurações de dois suportes. O suporte de laminação normalmente tem rolos de bordar acoplados para controlar a largura da placa. As chapas são geralmente laminadas até a espessura prescrita no suporte de laminação reverso (ou seja, passando repetidamente a placa para frente e para trás através do suporte de laminação) enquanto reduz progressivamente a folga entre os rolos superior e inferior de maneira gradual e geralmente requer uma série de passes rolantes. A ação de passar uma placa através da folga do rolo é chamada de passagem, e a quantidade de redução da espessura da placa em cada passagem é chamada de redução de laminação. A redução de espessura durante a laminação é distribuída em vários passes de laminação. O processo pelo qual o número de passes e a redução de laminação em cada passe da espessura da laje para a espessura do produto são decididos é o cronograma de passes de laminação. A temperatura de laminação de acabamento afeta o número de passes necessários devido às propriedades do material, onde o material mais frio fica mais duro.

No caso de produtos de espessura normal (ou seja, chapas planas), a mesma espessura é obtida em todo o comprimento, controlando o laminador para que a folga entre os rolos superior e inferior não se altere durante uma passada de laminação.

As temperaturas de início e término da laminação determinam a estabilidade do processo, onde o material mais frio precisa de mais força de laminação do que o mais quente. Assim, chapas finas com maior taxa de resfriamento do que chapas grossas podem tornar o processo de laminação instável, especialmente para chapas de baixa espessura onde a queda de temperatura é alta.

As bancadas de moinhos e os sistemas de resfriamento de chapas, bem como todas as seções de laminação a jusante, devem ser projetadas de modo que chapas de alta resistência possam ser produzidas e processadas para obter produtos finais de alta qualidade

Parafuso e controle automático de folga são as partes principais do laminador para ajustar a folga do rolo de acordo com a espessura definida. Cada um dos tamanhos de chapa tem seu próprio cálculo de programação de passagem, incluindo a folga do rolo, a força do rolo e o módulo do moinho apropriados.

Para a laminação da chapa fina, o laminador de chapas grossas deve estar equipado com recursos para controle automático de forma, controle de planicidade e controle de bitola. A laminação das chapas finas geralmente precisa de dois suportes com o suporte de acabamento dando o passe final. Também é necessário um instrumento de medição de calibre on-line para medição de espessura.

A chapa laminada é submetida a nivelamento em nivelador a quente antes de entrar na seção de termoprocessamento e em nivelador a frio após a seção de termoprocessamento. A boa planicidade de uma placa de aço é desejada, pois durante o processo de resfriamento, a planicidade influencia a distância para a água colidir com a placa de aço e influencia o fluxo de água na placa de aço. A função do nivelador a quente instalado antes do equipamento de resfriamento é aplainar a chapa de aço antes do resfriamento. Por outro lado, o nivelador a frio instalado após a seção de termoprocessamento destina-se a alisar a placa para retificar a forma deteriorada pelo resfriamento para facilitar a transferência para o processo subsequente.

Durante a laminação do aço blindado, a temperatura de laminação de acabamento é fixada em um valor inferior ao das chapas laminadas a quente convencionais. Isso significa que às vezes é necessário tempo de espera para ajuste de temperatura durante o processo de laminação, e o tempo de espera tende a se tornar maior com produtos mais espessos.

A seção de processamento térmico é muito importante na produção e no processamento do aço blindado, pois as propriedades finais do aço são obtidas durante o processamento da chapa nesta seção. Para atender aos requisitos durante a produção de aços blindados, três abordagens estão sendo utilizadas.

Na primeira abordagem, o processamento térmico é realizado off-line do laminador de chapas. Nesta abordagem, a chapa é aquecida a uma temperatura desejada na faixa de austenização. O controle do aquecimento é importante para evitar o crescimento de grãos. Depois que a placa atinge uma estrutura austenítica homogeneizada, ela é temperada com água a uma taxa de resfriamento predeterminada para obter uma estrutura de aço martensítica. O aço temperado é então revenido a baixa temperatura para atingir as propriedades desejadas.

Na segunda abordagem, o aço laminado imediatamente após a laminação é submetido ao resfriamento acelerado de controle. Neste caso a estrutura martensítica é evitada, e uma estrutura bainítica de granulação muito fina é o objetivo. Nesta abordagem, uma dureza muito alta no aço não pode ser alcançada, mas o aço obtém alta resistência combinada com boa tenacidade.

Na terceira abordagem, as operações de têmpera e revenimento são realizadas em linha imediatamente após a laminação. Nesta abordagem, o aquecimento da chapa é eliminado, mas nesta abordagem, ou a taxa de laminação da chapa no laminador e os tempos de têmpera e revenimento devem coincidir, ou caso contrário, uma operação tem que esperar que a outra operação seja concluída. . Além disso, controles adequados com uso generoso de pirômetros devem ser fornecidos para o controle dos parâmetros de processamento térmico. Além disso, a seção de processamento térmico deve estar intimamente ligada às operações de laminação por meio de um sistema de controle para controle efetivo das propriedades das placas de blindagem.

Os rolos de pressão durante as operações de têmpera e revenimento têm a função de manter a chapa de aço no meio, promovendo resfriamento/aquecimento uniforme, suprimindo a deformação da chapa durante o resfriamento/aquecimento, melhorando a forma da chapa e protegendo as zonas de resfriamento. No caso de têmpera das chapas de aço, a temperatura de resfriamento do acabamento e o tempo de resfriamento variam muito dependendo do tamanho e do material pretendido. Assim, torna-se necessário ajustar o comprimento da zona de refrigeração do equipamento de refrigeração. Os rolos de pressão determinam o fluxo de água de resfriamento para jusante da zona de resfriamento, evitando resfriamento não uniforme devido à permanência de água na placa de aço fora da zona de resfriamento, separando assim a zona de resfriamento da zona de não resfriamento.

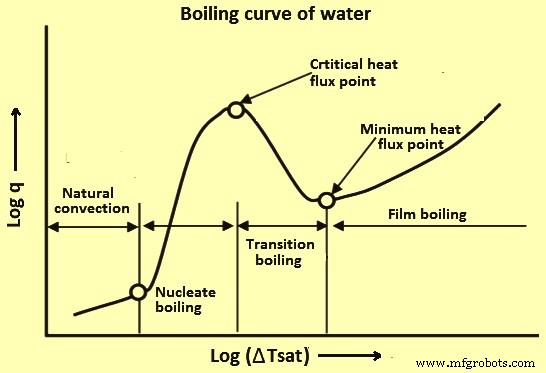

A unidade de têmpera de água precisa ser projetada adequadamente, pois é influenciada pela curva de ebulição da água. A capacidade de resfriamento da água no caso de resfriamento de uma chapa de aço a alta temperatura apresenta um comportamento característico expresso pelo que é conhecido como curva de ebulição (mostrada na Fig 3). Na região de alta temperatura, existe um filme de vapor de vapor entre a chapa de aço e a água, causando um estado denominado de ebulição do filme e, apesar da alta temperatura na região, a capacidade de resfriamento torna-se um pouco menor. À medida que a temperatura da chapa de aço diminui, inicia-se o contato da água com a chapa de aço e, à medida que a temperatura da chapa de aço diminui ainda mais, a área de contato da água com a chapa de aço se expande e o estado de resfriamento entra na região de ebulição de transição onde o capacidade de refrigeração aumenta. À medida que a temperatura da placa diminui, o estado de resfriamento vai para a região de ebulição nucleada, onde as bolhas geradas desempenham um papel importante. No resfriamento das chapas de aço, o resfriamento na região de transição de ebulição é crucial. Nesta região, à medida que a capacidade de resfriamento aumenta com a diminuição da temperatura da chapa, a distribuição desigual de temperatura dentro de uma chapa de aço desenvolvida no resfriamento anterior é ampliada e a temperatura de resfriamento do acabamento também varia para cada chapa de aço.

Fig 3 Curva de ebulição da água

A unidade de têmpera de água precisa ser projetada adequadamente, pois é influenciada pela curva de ebulição da água. As funções necessárias para a unidade de têmpera de água são amplas para ter capacidade de resfriamento rápido. Portanto, a unidade deve ser equipada com muitos bicos de pulverização porque precisa de uma alta vazão de água para resfriamento rápido uniforme da placa larga. Além disso, sob as condições de operação e dependendo da qualidade desejada da chapa de aço, a temperatura de resfriamento do acabamento (temperatura Mf) deve ser ajustada em algum lugar na região de ebulição de transição.

Após a chapa ter sido submetida ao processamento térmico necessário para alcançar as propriedades desejadas de resistência, dureza e tenacidade, a chapa de aço é endireitada novamente em um alisador e, em seguida, as atividades de acabamento, como cisalhamento e corte, corte de amostra, teste e inspeção e, se necessário, o jateamento e o revestimento e a tingimento são executados conforme mostrado no fluxograma. A placa é submetida à inspeção final antes de sua expedição.

Durante o teste, todos os testes necessários de acordo com a norma devem ser realizados para garantir que as placas estejam em conformidade com os valores especificados na norma com relação às dimensões, tolerâncias dimensionais, microestrutura, resistência, dureza e tenacidade. O laboratório do laminador deve estar equipado com todos os testes necessários e instalações de inspeção para que os testes e inspeção necessários das chapas laminadas possam ser realizados.

Processo de manufatura

- Mar-Bal e EnterpriseIQ

- Inclusões em aço fundido contínuo e sua detecção

- Inclusões em siderurgia e siderurgia secundária

- Inclusões, Engenharia de Inclusão e Aços Limpos

- Avaliação do ciclo de vida e sustentabilidade do aço

- Fornos de reaquecimento e seus tipos

- Tipos de aço inoxidável e classes de aço inoxidável

- Diferentes propriedades e classes de aço ferramenta

- Entendendo o aço ferramenta e como ele é feito

- Fuso de precisão e processamento de precisão