Recozimento de Aços

Recozimento de aços

Quando um metal é trabalhado a frio (deformado à temperatura ambiente), a microestrutura torna-se severamente distorcida devido ao aumento da densidade de discordâncias resultante da deformação. O trabalho a frio também é conhecido como endurecimento por trabalho ou endurecimento por tensão. À medida que um metal é trabalhado a frio, a resistência e a dureza aumentam enquanto a ductilidade diminui. Eventualmente, é necessário recozir a peça para permitir outras operações de conformação sem o risco de quebrá-la. Além disso, alguns aços são reforçados principalmente por trabalho a frio. Neste caso, é importante que o aço não amoleça sensivelmente quando colocado em serviço.

Aços trabalhados a frio com microestruturas altamente distorcidas estão em um estado de alta energia e são termodinamicamente instáveis. O recozimento é o processo de tratamento térmico que amolece um metal que foi endurecido por trabalho a frio. O recozimento consiste em três etapas distintas do processo, a saber (i) recuperação, (ii) recristalização e (iii) crescimento de grãos. Embora uma redução na energia armazenada forneça a força motriz, o recozimento normalmente não ocorre espontaneamente à temperatura ambiente. Isso ocorre porque a redução da energia armazenada ocorre por difusão e a energia de ativação necessária para iniciar o processo de difusão é normalmente insuficiente à temperatura ambiente. Portanto, o aquecimento é necessário para fornecer a energia de ativação térmica necessária para transformar o material em um estado de energia mais baixo. À medida que as tensões internas da rede são aliviadas durante o recozimento, a resistência diminui enquanto a ductilidade aumenta.

Recuperação – Durante a recuperação, há um rearranjo de defeitos internos, conhecidos como deslocamentos, em configurações de menor energia. No entanto, a forma e a orientação do grão permanecem as mesmas. Há também uma redução significativa nas tensões residuais, mas a resistência e a ductilidade não são afetadas. Como há uma grande diminuição na tensão residual durante a recuperação, os processos do tipo recuperação são normalmente conduzidos para reduzir as tensões residuais, muitas vezes para evitar trincas por corrosão por tensão ou minimizar a distorção. Durante as operações de alívio de tensão, a temperatura e o tempo são controlados para que não haja uma grande redução na resistência ou dureza.

Recristalização – Caracteriza-se pela nucleação e crescimento de grãos livres de deformação da matriz do metal trabalhado a frio. Durante a recristalização, os grãos mal deformados trabalhados a frio são substituídos por novos grãos livres de tensão. Novas orientações, novos tamanhos de grão e novas morfologias de grão são formadas durante a recristalização. A força motriz para a recristalização é a energia armazenada restante que não é gasta durante a recuperação. A resistência diminui e a ductilidade aumenta para níveis semelhantes aos do metal antes do trabalho a frio.

A recristalização é considerada completa quando as propriedades mecânicas do metal recristalizado se aproximam daquelas do metal antes de ser trabalhado a frio. A recristalização e o amolecimento mecânico resultante anulam completamente os efeitos do trabalho a frio nas propriedades mecânicas da peça de trabalho. Uma curva de recozimento para uma liga, como um aço típico, mostra mudanças mínimas nas propriedades mecânicas durante a recuperação e grandes mudanças nas propriedades que ocorrem durante a recristalização. Propriedades mecânicas, como dureza, resistência ao escoamento, resistência à tração, porcentagem de alongamento e redução na área, mudam drasticamente em uma faixa de temperatura muito pequena. Embora as propriedades físicas, como a condutividade elétrica, sofram grandes aumentos durante a recuperação, elas também continuam a aumentar durante a recristalização.

Crescimento de grãos – É o crescimento de alguns grãos recristalizados, e só pode acontecer à custa de outros grãos recristalizados. Como o tamanho de grão fino leva à melhor combinação de resistência e ductilidade, em quase todos os casos, o crescimento de grão é um processo indesejável. Embora o crescimento excessivo de grãos possa ocorrer mantendo o material por muito tempo na temperatura de recozimento, normalmente é resultado do aquecimento a uma temperatura muito alta.

Recozimento é um termo genérico que denota um tratamento que consiste em aquecer e manter a uma temperatura adequada seguido de resfriamento a uma taxa apropriada, principalmente para o amolecimento de materiais metálicos. É um processo que envolve aquecimento e resfriamento, normalmente aplicado para produzir amolecimento. O termo também se refere a tratamentos destinados a alterar propriedades mecânicas ou físicas, produzir uma microestrutura definida ou remover gases. A temperatura de operação e a taxa de resfriamento dependem do material a ser recozido e da finalidade do tratamento.

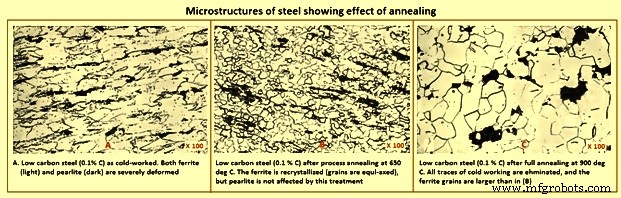

Geralmente, em aços carbono (C) lisos, o recozimento produz uma microestrutura ferrítico-perlítica (Fig. 1). Os aços podem ser recozidos para facilitar o trabalho a frio ou a usinagem, para melhorar as propriedades mecânicas ou elétricas ou para promover a estabilidade dimensional. A escolha de um tratamento de recozimento que proporcione uma combinação adequada de tais propriedades a um custo mínimo envolve frequentemente um compromisso. Os termos usados para denotar tipos específicos de recozimento aplicados aos aços são descritivos do método usado, do equipamento usado ou da condição do material após o tratamento. A Fig. 1 mostra microestruturas de aço mostrando o efeito do recozimento.

Fig 1 Microestruturas de aço mostrando efeito de recozimento

Princípios metalúrgicos

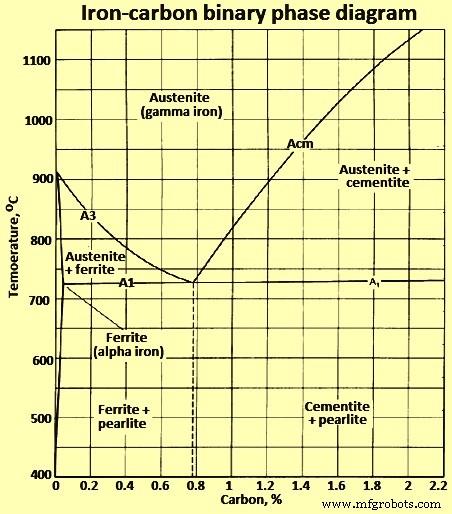

O diagrama de fases binário ferro-carbono (Fig. 2) pode ser usado para entender melhor os processos de recozimento. Embora nenhum processo de recozimento alcance condições de equilíbrio verdadeiras, ele pode ser paralelo a essas condições. Na definição dos vários tipos de recozimento, geralmente são usadas as temperaturas de transformação ou temperaturas críticas.

Fig 2 Diagrama de fases binário ferro-carbono

Temperaturas críticas – As temperaturas críticas que devem ser consideradas na discussão do recozimento do aço são aquelas que definem o início e a conclusão da transformação de ou para austenita. Para um determinado aço, as temperaturas críticas dependem se o aço está sendo aquecido ou resfriado. As temperaturas críticas para o início e término da transformação em austenita durante o aquecimento são denotadas, respectivamente, por Ac1 e Ac3 para aços hipo-eutetóides e por Ac1 e Accm (ou simplesmente Acm) para aços hiper-eutetóides. Essas temperaturas são superiores às temperaturas críticas correspondentes para o início e término da transformação da austenita durante o resfriamento, que são denotadas, respectivamente, por Ar3 e Ar1 para aços hipoeutetóides e por Arcm e Ar1 para aços hipereutetóides. (O 'c' e o 'r' nos símbolos são derivados das palavras francesas 'chauffage' para aquecimento e 'refroidissement' para resfriamento). Essas temperaturas críticas convergem para os valores de equilíbrio Ae1, Ae3 e Aecm à medida que as taxas de aquecimento ou resfriamento se tornam infinitamente lentas. As posições das linhas Ae1, Ae3 e Aecm estão próximas das linhas A1, A3 e Acm mais gerais (ou seja, perto do equilíbrio) no diagrama de fases binário ferro-carbono mostrado na Figura 2.

Diferentes elementos de liga afetam distintamente essas temperaturas críticas. Como exemplo, o cromo (Cr) aumenta a temperatura eutetóide, a temperatura A1 e o manganês (Mn) a diminui. É possível calcular as temperaturas críticas superiores e inferiores usando a composição química real do aço. As equações que dão uma temperatura crítica aproximada para um aço hipo-eutetóide são (i) Ac1 (deg C) =723 – 20,7(% Mn) – 16,9(% Ni) + 29,1(% Si) – 16,9(% Cr) com um desvio padrão de +/- 11,5 graus C, e (ii) Ac3 (graus C) =910 – 203 % C – 15,2(% Ni) + 44,7(% Si) + 104(% V) + 31,5(% Mo) com um desvio padrão de +/- 16,7 graus C.

A presença de outros elementos de liga também tem efeitos distintos nessas temperaturas críticas. As temperaturas críticas de equilíbrio normalmente ficam a meio caminho entre as temperaturas de aquecimento e resfriamento em taxas iguais. Uma vez que o recozimento pode envolver várias faixas de taxas de aquecimento e resfriamento em combinação com tratamentos isotérmicos, os termos específicos de temperaturas A1, A3 e Acm são usados menos ao discutir os conceitos básicos.

Ciclos de recozimento – Na prática, ciclos térmicos específicos de uma variedade quase infinita são usados para atingir os vários objetivos do recozimento. Esses ciclos se enquadram em várias categorias amplas que podem ser classificadas de acordo com a temperatura à qual o aço é aquecido e o método de resfriamento utilizado. A temperatura máxima pode ser (i) abaixo da temperatura crítica inferior, temperatura A1 (recozimento subcrítico), (ii) acima da temperatura A1, mas abaixo da temperatura crítica superior, temperatura A3 em aços hipo-eutetóides ou Acm em hiper-eutetóides aços (recozimento intercrítico), ou (iii) acima da temperatura A3 (recozimento total).

Uma vez que alguma austenita está presente em temperaturas acima da temperatura A1, a prática de resfriamento através da transformação é um fator crucial para alcançar a microestrutura e as propriedades desejadas. Assim, aços aquecidos acima de A1 são submetidos a resfriamento contínuo lento ou a tratamento isotérmico em alguma temperatura abaixo da temperatura A1 na qual a transformação para a microestrutura desejada pode ocorrer em um período de tempo razoável.

Sob certas condições, dois ou mais desses ciclos podem ser combinados ou usados sucessivamente para alcançar os resultados desejados. O sucesso de qualquer operação de recozimento depende da escolha e controle adequados do ciclo térmico, com base nos princípios metalúrgicos.

Recozimento subcrítico

O recozimento subcrítico não envolve a formação de austenita. A condição anterior do aço é modificada por processos termicamente ativados como recuperação, recristalização, crescimento de grãos e aglomeração de carbonetos. A história prévia do aço é, portanto, um fator importante. Em aços hipoeutetóides laminados ou forjados contendo ferrita e perlita, o recozimento subcrítico pode ajustar a dureza de ambos os constituintes, mas tempos excessivamente longos à temperatura podem ser necessários para um amolecimento considerável.

O tratamento subcrítico é mais eficaz quando aplicado a aços endurecidos ou trabalhados a frio, que recristalizam prontamente para formar novos grãos de ferrita. A taxa de amolecimento aumenta rapidamente à medida que a temperatura de recozimento se aproxima da temperatura A1. A prática de resfriamento a partir da temperatura de recozimento subcrítica tem muito pouco efeito sobre a microestrutura estabelecida e as propriedades resultantes.

Recozimento intercrítico

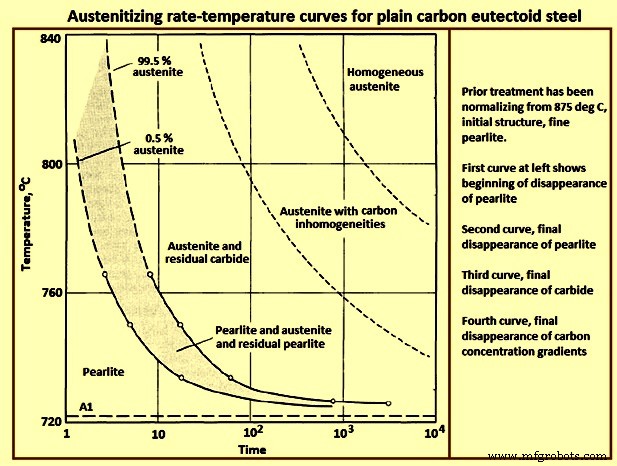

A austenita começa a se formar quando a temperatura do aço excede a temperatura A1. A solubilidade de C aumenta repentinamente (cerca de 1%) perto da temperatura A1. Nos aços hipoeutetóides, a estrutura de equilíbrio na faixa intercrítica entre a temperatura A1 e a temperatura A3 consiste em ferrita e austenita, e acima da temperatura A3 a estrutura torna-se completamente austenítica. No entanto, a mistura de equilíbrio de ferrita e austenita não é alcançada imediatamente. Como exemplo, a taxa de solução para aço eutetóide típico é mostrada na Fig 3.

Fig 3 Curvas de temperatura de taxa de austenitização para aço eutetóide C simples

Carbonetos não dissolvidos podem persistir, especialmente se o tempo de austenitização for curto ou a temperatura estiver próxima de A1, fazendo com que a austenita seja não homogênea. Em aços hiper-eutetóides, carboneto e austenita coexistem na faixa intercrítica entre a temperatura A1 e a temperatura Acm, e a homogeneidade da austenita depende do tempo e da temperatura. O grau de homogeneidade na estrutura na temperatura de austenitização é uma consideração importante no desenvolvimento de estruturas e propriedades recozidas. As estruturas mais homogêneas desenvolvidas em temperaturas de austenitização mais altas tendem a promover estruturas lamelares de carboneto no resfriamento, enquanto que temperaturas de austenitização mais baixas na faixa intercrítica resultam em austenita menos homogênea, o que promove a formação de carbonetos esferoidais.

A austenita formada quando o aço é aquecido acima da temperatura A1 se transforma novamente em ferrita e carboneto quando o aço é resfriado lentamente abaixo da temperatura A1. A taxa de decomposição da austenita e a tendência da estrutura do carboneto de ser lamelar ou esferoidal dependem em grande parte da temperatura de transformação. Se a austenita se transformar logo abaixo da temperatura A1, ela se decompõe lentamente. O produto pode conter carbonetos esferoidais relativamente grosseiros ou perlita lamelar grosseira, dependendo da composição do aço e da temperatura de austenitização. Este produto tende a ser muito macio.

No entanto, a baixa taxa de transformação em temperaturas logo abaixo da temperatura A1 exige longos tempos de espera em tratamentos isotérmicos, ou taxas de resfriamento muito lentas em resfriamento contínuo, se a máxima suavidade for desejada. Os tratamentos isotérmicos são mais eficientes do que o resfriamento contínuo lento em termos de obtenção de estruturas e maciez desejadas no mínimo de tempo. Às vezes, no entanto, o equipamento disponível ou a massa da peça de aço que está sendo recozida pode tornar o resfriamento contínuo lento a única alternativa viável. À medida que a temperatura de transformação diminui, a austenita normalmente se decompõe mais rapidamente e o produto de transformação é mais duro, mais lamelar e menos grosseiro do que o produto formado logo abaixo da temperatura A1. Em temperaturas de transformação ainda mais baixas, o produto torna-se uma mistura muito mais dura de ferrita e carboneto, e o tempo necessário para a transformação isotérmica completa pode aumentar novamente.

Gráficos temperatura-tempo mostrando o progresso da transformação da austenita sob condições de transformação isotérmica (IT) ou transformação contínua (CT) para muitos aços demonstram os princípios acima. Esses diagramas IT ou CT podem ser úteis no projeto dos tratamentos de recozimento para graus específicos de aço, mas sua utilidade é limitada, pois a maioria dos diagramas publicados representa a transformação de uma condição totalmente austenitizada e relativamente homogênea, o que nem sempre é desejável ou obtido no recozimento.

No processo de recozimento contínuo, uma prática de recozimento intercrítico é usada para desenvolver microestruturas bifásicas e trifásicas. Nesta prática, o aço é resfriado rapidamente a partir da temperatura intercrítica. O resfriamento rápido provoca a transformação das poças de austenita em martensita. A microestrutura final consiste em ilhas de martensita em uma matriz ferrítica. Dependendo do teor de liga das poças de austenita e das condições de resfriamento, a austenita não pode se transformar completamente e a microestrutura consiste em regiões de martensita/austenita retida em uma matriz ferrítica.

Resfriando após a transformação completa

Depois que a austenita foi completamente transformada, pouco mais de mudança metalúrgica pode ocorrer durante o resfriamento até a temperatura ambiente. Resfriamento extremamente lento pode causar alguma aglomeração de carbonetos e, consequentemente, um leve amolecimento adicional do aço, mas nesse aspecto esse resfriamento lento é menos eficaz do que a transformação em alta temperatura. Portanto, não há razão metalúrgica para resfriamento lento após a transformação ter sido concluída, e o aço pode ser resfriado a partir da temperatura de transformação o mais rápido possível, a fim de minimizar o tempo total necessário para a operação.

Se a transformação por resfriamento contínuo lento foi usada, a temperatura na qual o resfriamento controlado pode ser interrompido depende das características de transformação do aço. No entanto, a massa do aço ou a necessidade de evitar a oxidação são considerações práticas que podem exigir que o resfriamento retardado continue abaixo da temperatura na qual a transformação da austenita cessa.

Efeito da estrutura anterior – Quanto mais finos e mais uniformemente distribuídos são os carbonetos na estrutura anterior, mais rápida é a taxa na qual a austenita formada acima da temperatura A1 se aproxima da homogeneidade completa. A estrutura anterior, portanto, pode afetar a resposta ao recozimento. Quando carbonetos esferoidais são desejados na estrutura recozida, o pré-aquecimento em temperaturas logo abaixo da temperatura A1 às vezes é usado para aglomerar os carbonetos anteriores a fim de aumentar sua resistência à solução na austenita no aquecimento subsequente. A presença de carbonetos não dissolvidos ou gradientes de concentração na austenita promove a formação de uma estrutura esferoidal, ao invés de lamelar, quando a austenita é transformada. O pré-aquecimento para aumentar a esferoidização é aplicável principalmente a aços hipoeutetóides, mas também é útil para alguns aços hipereutetóides de baixa liga.

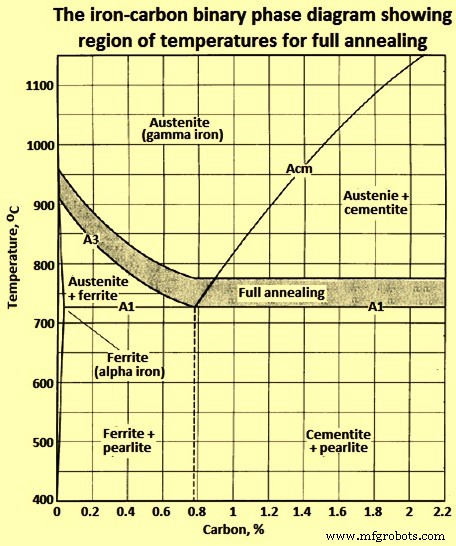

Recozimento supercrítico ou completo

Uma prática comum de recozimento é aquecer aços hipoeutetóides acima da temperatura crítica superior (A3) para atingir a austenitização total. O processo é chamado de recozimento completo. Em aços hipoeutetóides (abaixo de 0,77 % C), o recozimento supercrítico (ou seja, acima da temperatura A3) ocorre na região da austenita (o aço é totalmente austenítico na temperatura de recozimento). No entanto, em aços hipereutetóides (acima de 0,77 % C), o recozimento ocorre acima da temperatura A1, que é a região bifásica austenita-cementita. A Figura 4 mostra a faixa de temperatura de recozimento para recozimento total sobreposto no diagrama de fases binário ferro-carbono da Fig 2. Em geral, uma temperatura de recozimento 50°C acima da temperatura A3 para aços hipo-eutéticos e temperatura A1 para aços hiper-eutetóides é adequado.

Fig 4 Diagrama de fases binário ferro-carbono mostrando a região de temperaturas para recozimento total

Tempo de austenitização e aço macio morto – Aços hipereutetóides podem ser extremamente macios mantendo por longos períodos de tempo na temperatura de austenitização. Embora o tempo na temperatura de austenitização possa ter apenas um pequeno efeito nas durezas reais (como uma mudança de 241 HB para 229 HB), seu efeito na usinabilidade ou nas propriedades de conformação a frio pode ser apreciável. A austenitização de longo prazo é eficaz em aços hipereutetóides, pois produz aglomeração de carbonetos residuais na austenita. Carbonetos mais grossos promovem um produto final mais macio. Em aços de baixo C, os carbonetos são instáveis em temperaturas acima de A1 e tendem a se dissolver na austenita, embora a dissolução possa ser lenta.

Aços que possuem teores de C aproximadamente eutetóides normalmente formam um produto de transformação lamelar se austenitizados por períodos de tempo muito longos. A manutenção de longo prazo a uma temperatura logo acima da temperatura A1 pode ser tão eficaz na dissolução de carbonetos e na dissipação de gradientes de concentração de C quanto a manutenção de curto prazo em uma temperatura mais alta.

Princípios orientadores para recozimento

Os princípios metalúrgicos discutidos acima foram incorporados ao seguinte número de sete regras, que podem ser usadas como diretrizes para o desenvolvimento de esquemas de recozimento bem-sucedidos e eficientes.

Regra número 1 – Quanto mais homogênea for a estrutura do aço como austenitizado, mais completamente lamelar é a estrutura do aço recozido. Por outro lado, quanto mais heterogênea é a estrutura do aço como austenitizado, mais próxima é esferoidal a estrutura de carboneto recozido.

Regra número 2 – A condição mais macia no aço é normalmente desenvolvida por austenitização a uma temperatura inferior a 55 graus C acima da temperatura A1 e transformação a uma temperatura (normalmente) inferior a 55 graus C abaixo da temperatura A1.

Regra número 3 – Como podem ser necessários tempos muito longos para a transformação completa em temperaturas inferiores a 55 graus C abaixo da temperatura A1, permita que a maior parte da transformação ocorra na temperatura mais alta, onde um produto macio é formado, e termine a transformação em uma temperatura mais baixa , onde o tempo necessário para a conclusão da transformação é curto.

Regra número 4 – Após o aço ter sido austenitizado, resfrie até a temperatura de transformação o mais rápido possível para minimizar a duração total da operação de recozimento.

Regra número 5 – Após o aço ter sido completamente transformado, a uma temperatura que produza a microestrutura e a dureza desejadas, resfrie até a temperatura ambiente o mais rápido possível para diminuir ainda mais o tempo total de recozimento.

Regra 6 – Para garantir um mínimo de perlita lamelar nas estruturas de aços ferramenta recozidos de 0,7 % C a 0,9 % C e outros aços de baixa liga média C, o pré-aquecimento é feito por várias horas a uma temperatura em torno de 28 graus C abaixo da temperatura crítica mais baixa (A1 ) antes de austenitizar e transformar como de costume.

Regra número 7 – Para obter dureza mínima em aços-ferramenta de liga hipereutetóide recozida, o aquecimento fica na temperatura de austenitização por um longo tempo (em torno de 10 horas a 15 horas), depois transformando como de costume.

Essas regras são aplicadas de forma mais eficaz quando as temperaturas críticas e as características de transformação do aço foram estabelecidas e quando a transformação por tratamento isotérmico é viável.

Temperaturas de recozimento

Do ponto de vista prático, a maioria das práticas de recozimento foram estabelecidas a partir da experiência. Para muitas aplicações de recozimento, basta especificar que o aço seja resfriado no forno a partir de uma determinada temperatura de recozimento (austenitização).

Ciclos de aquecimento que utilizam temperaturas de austenitização nas extremidades superiores das faixas normais resultam em estruturas perlíticas. Estruturas predominantemente esferoidizadas são obtidas quando se utilizam temperaturas mais baixas. Quando o aço-liga é recozido para obter uma microestrutura específica, é necessária maior precisão na especificação de temperaturas e condições de resfriamento para o recozimento.

Para a maioria dos aços, o recozimento pode ser feito aquecendo até a temperatura de austenitização e, em seguida, resfriando no forno a uma taxa controlada ou resfriando rapidamente e mantendo uma temperatura mais baixa para transformação isotérmica. Ambos os procedimentos resultam em praticamente a mesma dureza. No entanto, consideravelmente menos tempo é necessário para a transformação isotérmica.

Uniformidade de temperatura

Uma contribuição potencial para o fracasso de uma operação de recozimento é a falta de conhecimento da distribuição de temperatura dentro da carga de aço no forno. Fornos grandes o suficiente para recozer cerca de 20 toneladas de aço por vez não são incomuns. Em algumas grandes forjarias, as peças de trabalho podem pesar mais de 300 toneladas. Quanto maior o forno, mais difícil é estabelecer e manter condições de temperatura uniformes ao longo da carga, e mais difícil é alterar a temperatura do aço durante o aquecimento ou resfriamento.

Os termopares do forno indicam a temperatura do espaço acima, abaixo ou ao lado da carga, mas essa temperatura pode diferir em 28 ° C ou mais da temperatura do próprio aço, especialmente quando o aço está em um tubo ou caixa, ou quando a barra ou tira é embalada em uma carga densa em uma atmosfera neutra. Quando essas condições existem, a distribuição de temperatura ao longo da carga durante o aquecimento e resfriamento deve ser estabelecida colocando termopares entre as barras, forjados, bobinas e assim por diante. Uma boa prática é soldar um termopar na peça de trabalho ou usar termopares embutidos (termopares colocados em furos na peça de trabalho). A regulagem do forno durante a operação de recozimento deve ser baseada nas temperaturas indicadas por esses termopares, que estão em contato real com o aço, e não nas temperaturas indicadas pelos termopares do forno.

Esferoidização

A maior parte de toda a atividade de esferoidização é realizada para melhorar a conformabilidade a frio dos aços. Também é realizado para melhorar a usinabilidade de aços hipereutetóides, bem como aços ferramenta. Uma microestrutura esferoidizada é desejável para a conformação a frio, pois reduz a tensão de fluxo do material. A tensão de fluxo é determinada pela proporção e distribuição de ferrita e carbonetos. A força da ferrita depende do tamanho do grão e da taxa de resfriamento. Se os carbonetos estão presentes como lamelas na perlita ou nos esferóides, afeta completamente a conformabilidade do aço. Os aços podem ser esferoidizados, isto é, aquecidos e resfriados para produzir uma estrutura de carbonetos globulares em uma matriz ferrítica.

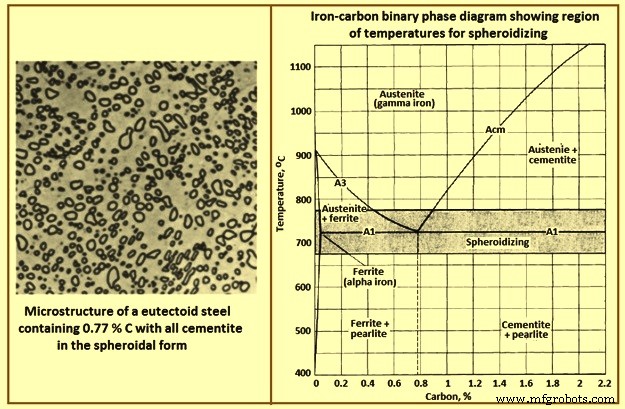

A Figura 5 mostra a microestrutura de um aço eutetóide contendo 0,77 % C com toda a cementita na forma esferoidal. A esferoidização pode ocorrer por vários métodos, a saber (i) manutenção prolongada a uma temperatura logo abaixo de Ae1, (ii) aquecimento e resfriamento alternadamente entre temperaturas que estão logo acima de Ac1 e logo abaixo de Ar1, (iii) aquecimento a uma temperatura logo acima de Ac1 , e então resfriando muito lentamente no forno ou mantendo a uma temperatura logo abaixo de Ar1, (iv) resfriando a uma taxa adequada a partir da temperatura mínima na qual todo o carboneto é dissolvido para evitar a reforma de uma rede de carboneto e, em seguida, reaquecendo de acordo com com o primeiro ou segundo métodos acima (aplicável ao aço hipereutetóide contendo uma rede de carboneto). A Figura 5 mostra a faixa de temperaturas utilizada para esferoidização de aços hipoeutetóides e hipereutetóides. As taxas de esferoidização fornecidas por esses métodos dependem um pouco da microestrutura anterior, sendo maiores para estruturas temperadas nas quais a fase de carboneto é fina e dispersa. O trabalho a frio prévio também aumenta a taxa de reação de esferoidização em um tratamento de esferoidização subcrítico.

Deve-se notar que é difícil estabelecer designações consistentes para temperaturas críticas. Em discussões sobre aquecimento com retenção prolongada, as temperaturas críticas de interesse devem ser as temperaturas de equilíbrio Ae1 e Ae3. A terminologia se torna mais arbitrária nas discussões sobre aquecimento e resfriamento a taxas não especificadas e para tempos de espera não especificados.

Fig 5 Microestrutura esferoidizada e o diagrama de fases binário ferro-carbono mostrando a região de temperaturas para esferoidização

O efeito da microestrutura prévia na esferoidização pode ser visto dando o mesmo ciclo de aquecimento de tempo/temperatura para duas amostras (uma com microestrutura martensítica prévia e a segunda com microestrutura ferrita-perlita) e mantendo ambas as amostras por 21 horas em 700 graus C. Pode-se ver que a esferoidização ocorre na amostra de aço com a microestrutura martensítica anterior. Por outro lado, apenas começou no mesmo aço com a microestrutura ferrita-perlita anterior. Vê-se que após 200 horas a 700 graus C, o processo de esferoidização está quase completo no aço ferrita-perlita anterior. No entanto, vestígios das áreas perlíticas ainda podem ser vistos.

Para esferoidização completa, são usadas temperaturas de austenitização ligeiramente acima da temperatura Ac1 ou em torno de meio caminho entre Ac1 e Ac3. Se uma temperatura ligeiramente acima de Ac1 for usada, boas características de carregamento e controles de temperatura precisos são necessários para resultados adequados, caso contrário, é concebível que Ac1 não possa ser alcançado e que a austenitização não possa ocorrer.

Aços Low C raramente são esferoidizados para usinagem, porque na condição esferoidizada eles são excessivamente macios e “pegajosos”, cortando com cavacos longos e resistentes. Quando aços de baixo C são esferoidizados, geralmente é para permitir deformação severa. Por exemplo, quando um tubo de aço 0,2% C está sendo produzido por trefilação a frio em duas ou três passagens, uma estrutura esferoidizada é alcançada se o material for recozido por 0,5 horas a 1 hora a 690 graus C após cada passagem. O produto final tem uma dureza de cerca de 163 HB. Tubos nesta condição são capazes de suportar deformações severas durante a conformação a frio subsequente. Tal como acontece com muitos outros tipos de tratamento térmico, a dureza após a esferoidização depende do teor de C e da liga. Aumentar o teor de C ou liga, ou ambos, resulta em um aumento na dureza como esferoidizada, que geralmente varia de 163 HB a 212 HB.

Recozimento de processo

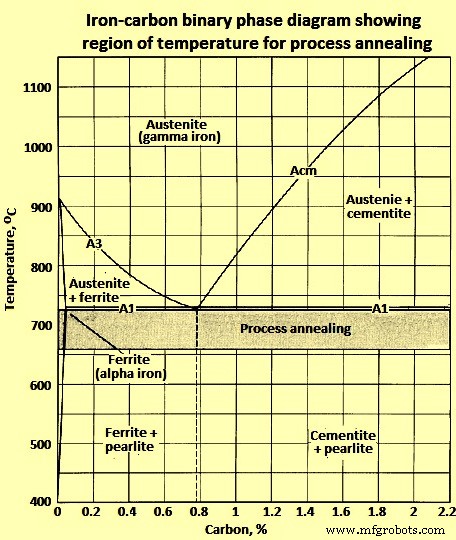

À medida que a dureza do aço aumenta durante o trabalho a frio, a ductilidade diminui e a redução adicional a frio se torna tão difícil que o material de aço deve ser recozido para restaurar sua ductilidade. Tal recozimento entre as etapas de processamento é referido como em processo ou simplesmente recozimento em processo. Pode consistir em qualquer tratamento adequado. Na maioria dos casos, no entanto, um tratamento subcrítico é adequado e menos oneroso, e o termo “recozimento de processo; sem qualificação adicional normalmente se refere a um recozimento subcrítico em processo. A Fig. 6 mostra a faixa de temperaturas normalmente usada para o processo de recozimento. Freqüentemente é necessário especificar o recozimento de processo para peças que são formadas a frio por estampagem, cabeçalho ou extrusão. Os aços de alta C e ligas trabalhados a quente também são recozidos por processo para evitar rachaduras e amolecê-los para cisalhamento, torneamento ou endireitamento.

Fig 6 Diagrama de fases binário ferro-carbono mostrando a região de temperatura para o processo de recozimento

O recozimento de processo normalmente consiste em aquecimento a uma temperatura abaixo de Ae1, imersão por um tempo apropriado e, em seguida, resfriamento, geralmente ao ar. Na maioria dos casos, o aquecimento a uma temperatura entre 10°C e 20°C abaixo de Ae1 produz a melhor combinação de dureza microestrutural e propriedades mecânicas. Os controles de temperatura são necessários apenas para evitar o aquecimento do material acima de Ae1 e, assim, anular o propósito do recozimento.

Quando o recozimento de processo é realizado apenas para amolecer um material para operações como serragem a frio e cisalhamento a frio, temperaturas bem abaixo de Ae1 normalmente são usadas e controles próximos são desnecessários.

Na indústria de arame, o recozimento de processo é usado como um tratamento intermediário entre a trefilação do arame para um tamanho ligeiramente maior que o tamanho final desejado e a trefilação de uma leve redução para o tamanho final. O fio assim feito é conhecido como fio recozido em processo. O recozimento de processo é usado também na produção de arame suficientemente macio para recalcamento severo e para permitir a trefilação de tamanhos menores de fio de aço C baixo e C médio que não pode ser trefilado para o tamanho pequeno desejado diretamente da haste laminada a quente. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

Processo de manufatura

- Helicóptero

- Inverno:como preparar sua escavadeira durante o inverno

- O que é recozimento?

- O que é um cinzel frio?

- AuAg20Cu10 0% trabalhado a frio

- Ouro (Au) 30% trabalhado a frio

- Ouro (Au) 50% trabalhado a frio

- Ouro (Au) 0 % trabalhado a frio

- Ouro (Au) 10% trabalhado a frio

- Ouro (Au) 20% trabalhado a frio