Defeitos em aços fundidos contínuos

Defeitos em aços fundidos contínuos

O lingotamento contínuo (CC) é o processo que converte o aço líquido em um produto sólido principalmente na forma de placa (grossa ou fina), bloom ou tarugos. É uma das tecnologias progressivas de fabricação de aço que produz um produto fundido de uma seção transversal desejada em comprimento indefinido. O processo CC requer estrita observância de procedimentos operacionais, normas tecnológicas e técnicas avançadas de produção e controle. Apesar dessas medidas, a ocorrência de defeitos no produto CC não pode ser totalmente descartada. A formação e o tipo de defeitos dependem do estado do equipamento da máquina CC, da forma e tamanho do produto fundido, do grau do aço, das condições tecnológicas de fundição, como temperatura e velocidade de fundição, oscilação e resfriamento do molde, qualidade e propriedades do o pó de fundição etc.

Um defeito em um produto CC pode ser definido como um desvio na aparência, forma, dimensão, macroestrutura e/ou propriedades químicas quando comparado com as especificações dadas nas normas técnicas ou quaisquer outros documentos normativos vigentes. Os defeitos são detectados após a moldagem no produto CC por meio de inspeção visual de sua superfície nos leitos de resfriamento, verificando novamente a qualidade da superfície por inspeção visual nos leitos de inspeção ou verificando a análise química e a macroestrutura das amostras de teste nos laboratórios .

Os defeitos nos produtos CC gerados durante o processo de solidificação e resfriamento levam à perda ou desvio de matéria-prima para processamento posterior ou venda. Para evitar essas perdas, é necessário analisar as causas da ocorrência de defeitos para agir preventivamente, adotando tecnologias metalúrgicas preventivas e soluções construtivas. Também é necessário segregar e remover o produto defeituoso da matéria prima.

Um defeito nem sempre é consequência de uma única causa. Muitas vezes, o defeito é resultado de múltiplas causas interativas que dependem de um número variável de parâmetros. Defeitos semelhantes podem ter um ou mais motivos diferentes, enquanto defeitos diferentes podem ter uma ou mais causas comuns.

Os defeitos dos produtos CC são formados durante o processo de produção devido a vários fatores que incluem fatores relacionados ao material, velocidades e temperaturas de fundição, oscilação do molde, pó de fundição, coeficiente de segregação de elementos de soluto, transformação de fase e tensões mecânicas e térmicas. As tensões mecânicas são criadas devido ao atrito, pressão estática de ferro, operações de dobra e endireitamento e pressão do rolo. As tensões térmicas são devidas ao resfriamento não uniforme no molde e/ou na zona secundária. Controlar o fluxo de água que colide com a superfície do cordão e minimizar o reaquecimento do cordão pode diminuir as tensões térmicas.

Os fatores relacionados ao material incluem transformação de fase delta para gama, alto teor de enxofre e baixo teor de manganês/enxofre, alto potencial de oxigênio do aço líquido, alto superaquecimento e presença de inclusões no aço líquido. Na transformação de delta (ferrita) em gama (austenita), ocorrem mudanças de volume e deformações, que diminuem a taxa de transferência de calor da casca solidificada para o molde. Isso resulta em uma espessura não uniforme da casca de aço solidificada. Aços com teor de carbono de 0,09% a 0,15%, chamados de aços peritéticos, são suscetíveis à formação de defeitos geralmente trincas longitudinais.

Altas velocidades de fundição diminuem a espessura da zona de resfriamento, que pode quebrar em condições extremas. O enfraquecimento da zona de resfriamento também é suportado pela presença de partículas grossas não metálicas e marcas de oscilação. Altas temperaturas de fundição (superaquecimento mais alto) aumentam as temperaturas da superfície do cordão. A pele formada fica superaquecida e então é criado o estresse térmico e de tensão, o que causa a formação de rachaduras e defeitos da pele.

A temperatura de fundição do aço líquido deve ser mantida acima da temperatura liquidus. A diferença entre a temperatura de vazamento e a temperatura liquidus é chamada de superaquecimento. O superaquecimento do aço líquido desempenha um papel importante na formação de defeitos e é necessário controlá-lo.

As deformações mecânicas ocorrem devido à lubrificação insuficiente e durante o endireitamento do cordão. Atuam nas direções longitudinal e transversal. O estresse térmico atua na direção transversal quando o cordão é resfriado rapidamente e Esta é a causa da formação dos defeitos.

A oscilação regular do molde evita que o metal fundido fique preso ao molde. Em uma baixa frequência de oscilação do molde, a pele pode quebrar, ou rachaduras na superfície e marcas de oscilação podem ser formadas. A formação de defeitos pode ser evitada por uma maior frequência de oscilação do molde e uma velocidade de fundição estabilizada.

Existem vários defeitos que podem ser encontrados em um produto CC. Os defeitos nos produtos CC decorrentes do processo de lingotamento contínuo de aço podem ser classificados como (i) defeitos de superfície, (ii) defeitos internos, (iii) defeitos de forma, (iv) defeitos mecânicos e (v) desvios da composição química prescrita do aço.

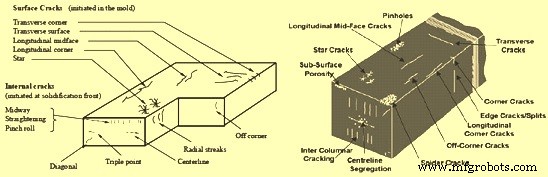

Os defeitos de superfície podem ser rachaduras longitudinais na face média e nos cantos, trincas transversais na face média e nos cantos e marcas de oscilação profunda. Defeitos internos podem ser trincas no meio do caminho, trincas de ponto triplo, trincas na linha central, trincas diagonais, segregação central e porosidade, inclusão de fluxo de fundição e furos de sopro. Os defeitos de forma são losango e ovalidade de depressão longitudinal.

Defeitos de superfície em produtos CC precisam de retificação de superfície cara e demorada e, em casos graves, até mesmo rebaixamento ou rejeição. O pátio de recondicionamento costuma ser um gargalo no processo, e o custo associado à remoção desses defeitos por moagem também é alto.

As rachaduras são aberturas encontradas na superfície do produto CC com comprimento e profundidade variáveis e às vezes podem se estender por todo o produto CC em um fio ou mesmo no calor total. As rachaduras nem sempre são retas. Às vezes, eles são interrompidos e continuados em ziguezague. Levando em consideração a direção em que são formadas, as fissuras são chamadas de fissuras longitudinais, transversais ou estrela.

Alguns dos defeitos do CC estão descritos abaixo.

- Fissuras longitudinais – São formadas na direção da extração do aço. A presença deste defeito causa a rejeição do produto CC. As fissuras longitudinais ocorrem principalmente devido a (i) resfriamento primário desigual no molde, (ii) fluxo turbulento do aço líquido e variação do nível do menisco no molde, (iii) resfriamento secundário não uniforme ou muito intenso, (iv) variação na temperatura coeficiente de condutividade ao longo do comprimento do molde causando desgaste desigual e avançado do molde, (v) fundição de aço líquido com alto superaquecimento, (vi) alta velocidade de fundição e (vii) uso do pó de fundição com características impróprias.

- Fissuras transversais – Essas trincas geralmente aparecem devido às tensões na direção longitudinal do cordão. Normalmente, essas rachaduras são retificadas dentro dos limites prescritos permitidos, desde que não sejam profundas. As trincas transversais aparecem devido (i) às tensões térmicas, (ii) à variação do nível do menisco, (iii) à presença de segregação no fundo da marca de oscilação e (iv) ao atrito do cordão no molde.

- Fissuras de canto – São trincas presentes na borda do produto de aço fundido. Eles aparecem devido a altas variações de temperatura no aço líquido, maior teor de alumínio no aço, maior teor de enxofre no aço, temperatura de borda não uniforme, excesso de atrito nas bordas durante a fundição devido à distribuição não uniforme do pó de fundição e menor superaquecimento do aço.

- Fissuras em estrela – Essas rachaduras são muito finas e causadas pela natureza frágil do fio em altas temperaturas. Eles são visíveis apenas na superfície livre de escala. A superfície é geralmente retificada localmente para remover o defeito. O intenso resfriamento local e a presença de cobre no contorno de grão austenítico causam rachaduras em estrela. Para evitar as rachaduras em estrela no produto fundido é necessário ter (i) correlação correta entre o fluxo de pulverização e a velocidade de vazamento, (ii) uma camada uniforme de pó de fundição fundido entre o cordão e o molde, (iii) resfriamento do fio para evitar aumento do estresse térmico.

- Depressões – São deformações locais na superfície fundida. As depressões podem ser longitudinais ou transversais. As depressões longitudinais aparecem como as valas rasas orientadas ao longo do comprimento do produto fundido. Eles ocorrem devido à transferência de calor desigual no molde. Essas depressões podem ser controladas por resfriamento uniforme no molde, centrando o jato de aço líquido no molde, controlando as flutuações do nível do aço do molde, usando um pó de fundição com viscosidade e características de fusão adequadas e monitorando regularmente o grau e uniformidade do desgaste do molde. Depressões transversais podem ocorrer ciclicamente ao longo do comprimento do cordão. Os aços peritéticos com baixo teor de carbono e alto teor de manganês e os aços inoxidáveis são sensíveis a este defeito. As depressões transversais podem ser causadas pelas flutuações no nível do molde, grande quantidade de pó de fundição e pela turbulência do aço no nível do submenisco. Essas depressões são controladas pelo controle do nível de aço do molde, conicidade adequada do molde, uso de pó de fundição com viscosidade e características de fusão adequadas e posicionamento adequado do bocal de entrada e seu suporte.

- Blowholes – São cavidades na superfície externa do produto fundido e geralmente estão associadas a inclusões. São causados pela presença de gases no aço, umidade e qualidade do pó fundido, variação do nível do molde, presença de umidade no revestimento refratário do distribuidor. Os sopros são controlados pela desoxidação suficiente do aço, uso de pó de fundição seco, uso de pó de fundição compatível com o grau do aço, temperatura e velocidade de fundição, controle das flutuações do nível do molde, controle da profundidade de imersão do bico, evitando o alto superaquecimento e evitando a espuma de escória ao redor do bocal.

- Interrupções na continuidade física do produto fundido – Este defeito ocorre quando há uma pausa no processo de fundição. Muitas vezes ocorre quando há uma mudança de calor durante o modo de operação sequencial. Este defeito é causado por uma pequena interrupção do processo de lingotamento e ocorre quando há mudança brusca na velocidade de lingotamento causada pelas variações da temperatura do aço no distribuidor, pelas variações do nível do aço no molde, reentrância do bico devido à alta níveis de alumina, ou pelas variações do modo de fundição. As medidas corretivas são a manutenção de uma velocidade de lingotamento constante, uma faixa estreita de variação de temperatura no distribuidor e o nível de aço no distribuidor dentro dos limites prescritos.

- Defeitos de manchas de escória - Este defeito é causado pela penetração de escória de fundição no produto fundido. É causada pelo alto nível de escória no distribuidor, aumento na porcentagem de oxigênio ativo no aço, redução do nível de aço no distribuidor resultando na entrada de escória no molde e alta viscosidade do pó de fundição.

Alguns dos defeitos de fundição em uma laje e um tarugo são mostrados na Fig 1

Fig 1 Alguns defeitos de fundição na laje e no tarugo

Processo de manufatura

- Inclusões em aço fundido contínuo e sua detecção

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- AMPCO® 25 elenco contínuo

- AMPCO® 18 Conjuração contínua

- AMPCO® 22 elenco contínuo

- AMPCO® 21 Conjuração contínua

- AMPCO® 18.23 Contínua

- O que é CI Casting?