Aspectos importantes sobre a laminação de fio-máquina

Aspectos importantes sobre a laminação de fio-máquina

O fio-máquina é o produto de aço normalmente de seção transversal redonda que é produzido a partir da laminação a quente de tarugos de aço. Os fios-máquina são conhecidos por seu longo processamento posterior, que são submetidos nas unidades de processamento secundário e terciário até a produção dos produtos finais finais. Além disso, os produtos finais são usados em muitos casos como peças vitais em vários campos industriais.

Ao longo dos últimos anos, as atividades de desenvolvimento tecnológico para a produção do fio-máquina têm sido impulsionadas pela crescente exigência de qualidade do fio-máquina por parte dos usuários para suas diversas aplicações, como a produção de cordões de aço para reforço de pneus de automóveis (fio e cordão revestido de latão/bronze), cabos de alta resistência, arame galvanizado para pontes suspensas e estradas, interruptores ferroviários, arame de mola, cordões de reforço, fixadores, varetas de solda, varetas para reforço de estruturas de concreto protendido (PC -fio), fio de serra para cortar pastilhas de silício para a indústria fotovoltaica, fio de música, etc.

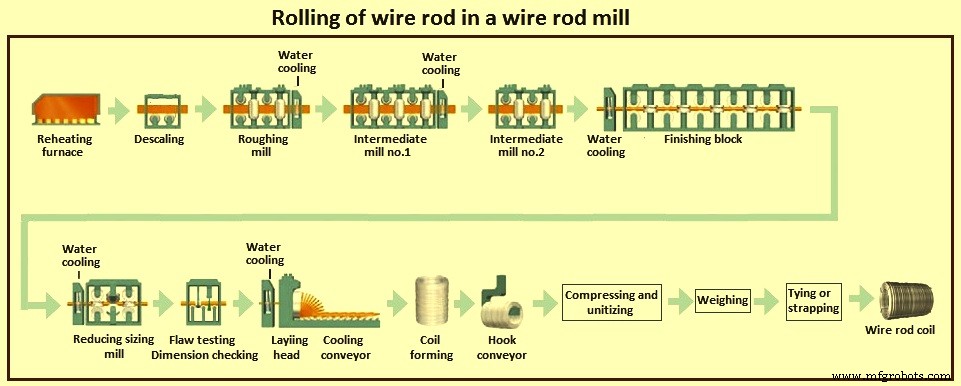

Em um laminador de fio-máquina (Fig. 1), para atender aos requisitos das unidades de processamento secundário e terciário, vários aspectos foram abordados até agora pela introdução de instalações de tratamento térmico em linha, desenvolvimento de fio-máquina de pequeno diâmetro, controle rolando com o objetivo de omitir certas etapas de processamento do processamento secundário, melhorando a produtividade e economia de energia. Nos últimos anos, devido à intensa concorrência cada vez maior e com o intuito de estabelecer maior competitividade na qualidade do produto, alguns aspectos como melhoria na precisão dimensional e qualidade metalúrgica do produto, melhoria nos equipamentos e eficiência operacional também se tornaram muito importantes.

Fig 1 Moinho de fio-máquina

A crescente demanda de fio-máquina de diferentes graus tanto para tamanhos pequenos quanto grandes está desafiando os produtores de fio-máquina a aprimorar novas tecnologias, combinando alta produtividade da planta e eficiência de produtos acabados de qualidade superior com extrema flexibilidade de processo. A possibilidade de alterar a rota do processo de acordo com a aplicação final do tipo de aço laminado e simplificar o planejamento da produção é um dos requisitos mais importantes atualmente na fábrica de fio-máquina para o sucesso.

As propriedades tecnológicas dos fios-máquina dependem do processo de produção, da composição química do tarugo, bem como de sua inspeção/preparação, reaquecimento dos tarugos e otimização da temperatura de laminação além da configuração do moinho.

Preparação de tarugos e tarugos

Inclusão não metálica – Na maioria das grades do fio-máquina, a presença de inclusões não metálicas é extremamente prejudicial devido à possível promoção de cavidades microscópicas ou descontinuidades da matriz metálica que podem causar a quebra do fio-máquina durante sua laminação no laminador ou durante o seu processamento posterior. Tais inclusões (principalmente óxidos, silicatos, sulfetos e nitretos) podem ter origem em diferentes etapas da própria produção do aço (ligação, dessulfuração e desfosforização) ou podem ter origem exógena, por exemplo, o efeito de desgaste causado pelo contato direto do líquido aço com o material do revestimento refratário. Além dos aspectos relacionados à quantidade e distribuição geral, os índices mais importantes para determinar o perigo de inclusões não metálicas são sua forma e deformabilidade. Os aluminatos são os mais nocivos devido ao seu alto ponto de fusão e indeformabilidade, enquanto os sulfetos globulares de manganês (produzidos principalmente durante a fase de fundição) são facilmente fragmentados em finas cordas dúcteis durante a laminação e podem ser ainda mais deformados durante a fase de processamento subsequente.

Composição química – A composição química é um aspecto importante, pois a composição química determina as propriedades mecânicas do fio-máquina e sua adequação para uma determinada aplicação. Além disso, além da composição química, garantir estreita variação da composição química em uma única corrida e em diferentes séries para um tipo de aço específico é fundamental para garantir a confiabilidade durante a laminação e processamento posterior dos fios-máquina. Um baixo nível de impurezas nocivas, como fósforo e enxofre, é desejado, pois essas impurezas podem afetar profundamente a ductilidade do fio-máquina durante as operações de trefilação subsequentes.

Controle de nível de segregação – O controle dos níveis de segregação no tarugo inicial representa um dos aspectos mais importantes para garantir desempenhos confiáveis no fio trefilado final do fio-máquina. Para garantir um nível adequado de segregação do fio-máquina, a etapa de lingotamento contínuo do tarugo torna-se importante para a produção de tarugos caracterizados pela ocorrência mínima de cristal colunar e incidência máxima de regiões com cristais equiaxiais. Qualquer segregação dendrítica pode levar à formação de bandas de segregação que ainda podem estar presentes mesmo após a laminação e trefilação, limitando a confiabilidade dos desempenhos do fio. Além disso, mesmo a microssegregação no caso dos fios-máquina com maior teor de carbono pode levar à formação de estruturas martensíticas na área central do fio-máquina, aumentando o risco de quebra do fio.

Ductilidade – A ductilidade do fio-máquina e seu comportamento durante as operações de trefilação são estritamente dependentes do teor de hidrogênio e nitrogênio. Por esta razão, é muito importante controlar o teor de hidrogênio e nitrogênio do aço dentro de um limite aceitável.

Tamanho do tarugo e condicionamento do tarugo – A definição do tamanho de tarugo mais adequado e da qualidade de superfície necessária é um assunto muito debatido. O condicionamento do tarugo é outro aspecto crucial para a produção do fio-máquina, pois representa o elo entre as tecnologias de lingotamento e laminação. As normas de inspeção de qualidade do tarugo devem ser especificadas para definir se o tarugo fundido pode ser transferido diretamente para a laminação ou se é necessário um condicionamento do tarugo para controlar o risco de rejeição do produto. O objetivo das linhas de condicionamento de tarugos é garantir alto acabamento superficial com ausência de dobras e sangramentos, controle da profundidade de descarbonetação, por um lado, e minimizar a rejeição do produto final, por outro.

Reaquecimento de tarugos – O controle rigoroso do aquecimento do tarugo é necessário para o controle da qualidade dos fios-máquina. O forno de reaquecimento é para garantir a qualidade da superfície do tarugo, uniformidade de temperatura, evitando embebimento excessivo e evitando aumento no tamanho de grão austenítico. A qualidade da superfície do tarugo depende da formação de incrustações no forno. Além disso, os graus de carbono mais altos têm suscetibilidade à descarbonetação. A descarbonetação nos tarugos deve ser controlada através do controle do queimador durante o aquecimento do tarugo.

Um dos aspectos mais críticos a serem considerados para o reaquecimento de alguns dos graus do fio-máquina, como os tipos de cordão de pneu, é limitar a queda de temperatura da cabeça à cauda devido ao tempo de laminação no laminador. Durante a laminação dos fios-máquina de menor diâmetro, o tempo necessário é maior, mesmo se for enrolado nas velocidades mais altas. Isso significa que a queda de temperatura da cabeça à cauda na entrada contínua do moinho é a mais alta para fio-máquina de baixo diâmetro (digamos 5 mm). Este problema pode ser limitado por um controle adequado no forno de reaquecimento, com a configuração do padrão de aquecimento nas várias seções de forma que seja possível compensar parcialmente a perda natural de temperatura na cauda do tarugo.

Equipamento de laminação

Os equipamentos de laminação desempenham um papel muito importante na produção do fio-máquina. A otimização do laminador, a flexibilidade operacional e a confiabilidade do processo desempenham um papel fundamental. Para melhorar a qualidade do produto acabado (em termos de tolerâncias de tamanho, propriedades mecânicas e acabamento superficial), também é necessário um sistema de automação confiável e dedicado. Diferentes sistemas de automação são implementados em modernos laminadores para controlar a espessura/seção, a velocidade angular dos cilindros e a tensão entre as bancadas e as respectivas temperaturas. Processos termomecânicos específicos e sistemas de controle automatizados foram desenvolvidos para melhorar as propriedades tecnológicas, tolerâncias e qualidade da superfície do fio-máquina.

Descalcificador – Para alimentar o moinho com um tarugo caracterizado por uma qualidade de superfície adequada, além das práticas de condicionamento e reaquecimento do tarugo, é necessária a desincrustação. Este é um requisito muito importante. Deve-se garantir uma superfície perfeitamente limpa para evitar defeitos superficiais irreversíveis nas seguintes etapas de laminação (escamas laminadas). Por esta razão, a remoção primária da incrustação é realizada na saída do forno por um desincrustante de alta pressão de água em tempos muito curtos (velocidades elevadas dos tarugos), para evitar o sobre-resfriamento prejudicial da superfície.

Suportes e tesouras para laminação – Os carrinhos de laminação representam o núcleo do processo de laminação e sua configuração deve ser adequada para se adequar aos parâmetros tecnológicos de dimensionamento, como mix de produtos de tipos de aço, tamanhos laminados, produtividade mínima e máxima, tempo mínimo e máximo de laminação, velocidade de mordida necessária, configuração de cisalhamento necessária, recursos disponíveis a montante e a jusante e a disponibilidade de mídia etc.

É fácil entender até que ponto uma configuração inadequada do moinho pode afetar todo o processo de laminação. No ambiente atual, para as usinas de fio-máquina em geral e de forma mais ampla para as usinas de fio-máquina com capacidade para laminação de produtos de aços especiais, há a necessidade de uma flexibilidade cada vez maior de processo em termos de grau de aço a ser processado, estratégia de rolagem para aplicar e rapidez na mudança de tamanho. Isso está se tornando cada vez mais rigoroso com o passar do tempo. Nos modernos laminadores de fio-máquina, de fato, não é incomum ter mais de 250 mudanças de tamanho em um laminador multifibra. Por esta razão, a possibilidade de reduzir o tempo de mudança de tamanho e simplificar o design do passe de rolo é uma prioridade.

O cisalhamento após o desincrustante é necessário para ter a força de corte, principalmente quando a laminação a baixa temperatura é adotada no moinho de fio-máquina. Os carrinhos de rolamento são para garantir a rigidez adequada, com alta rigidez axial e radial, para suportar as altas cargas de rolamento. Eles são para garantir uma troca rápida e um risco reduzido de danificar as mangueiras em caso de paralelepípedo.

Acabamento de blocos de moinho e redução de dimensionamento do moinho – Os blocos precisam ter um design robusto e construção resistente para suportar altas cargas de rolamento e transmitir altos torques de rolamento. Certos tipos de fio-máquina são muito sensíveis à temperatura de laminação inadequada que pode ser forçada pela limitação do bloco de laminação. Além disso, como a possibilidade de obter tolerâncias dimensionais apertadas é outro aspecto fundamental para tamanhos grandes e pequenos de fio-máquina, é necessário um moinho redutor e dimensionador após o bloco de laminação.

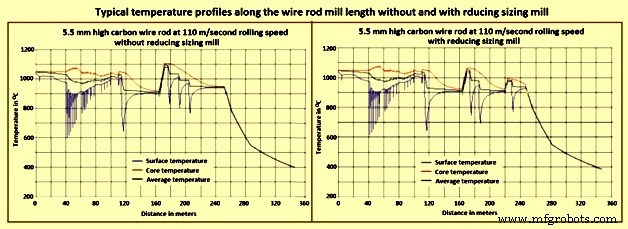

Além dos benefícios alcançados em termos de custo operacional, eficiência da planta e rendimento de material, e a aplicação do conceito de 'família de passagem única' (todos os produtos são finalizados no moinho redutor e calibrador), as melhorias decorrentes do uso do redutores e calibradores para vários tipos de fio-máquina se refletem principalmente na qualidade do próprio fio-máquina. As razões para isso são muitas e incluem (i) devido à sequência de laminação otimizada e otimização da tensão, é possível alcançar tolerâncias de tamanho apertadas em termos de valores absolutos e confiabilidade/repetibilidade ao longo do comprimento da bobina e entre diferentes bobinas, (ii) tamanhos pequenos podem ser produzidos com velocidades de laminação superiores, reduzindo assim os tempos de laminação puros e queda de temperatura da cabeça para a cauda, (iii) tamanhos grandes têm uma melhor forma de cauda da bobina, devido à pequena distância entre o bloco de dimensionamento e a colocação do loop cabeça e a linha de resfriamento a água mais curta após o bloco de dimensionamento, (iv) o menor comprimento da barra não tratada (não resfriada a água), (v) a qualidade interna do fio-máquina é garantida devido à redução adequada da área alcançada na redução e calibragem, (vi) tratamentos termo-mecânicos podem ser aplicados para garantir um adequado controle de tamanho de grão, (vii) a redução tecnológica na seção transversal no ponto de ruptura é aumentada, (viii) o perfil térmico é mais facilmente controlada por causa da sequência de laminação e resfriamento em vários estágios, evitando assim o aumento excessivo da temperatura nos blocos de acabamento (Fig 2), (ix) pode-se obter uma menor dispersão das propriedades tecnológicas finais, (x) a aparência da incrustação é drasticamente melhorada porque do resfriamento reduzido necessário após a última seqüência de laminação, e (xi) a camada de descarbonetação é mais fina e mais uniformemente distribuída ao longo do perímetro do fio-máquina no caso de teores de carbono mais elevados.

Fig 2 Perfis de temperatura típicos ao longo do comprimento do moinho de fio-máquina sem e com moinho de dimensionamento redutor

A redução total do laminador de dimensionamento redutor está bem acima da redução crítica para toda a gama de mix de produtos no laminador de fio-máquina. Assim, todos os modernos moinhos de fio-máquina estão equipados com esta tecnologia.

Cisalhadoras de alta velocidade – Os moinhos de fio-máquina são normalmente equipados com tesouras de alta velocidade em vários locais do moinho. Estas tesouras são projetadas para o corte da cabeça e da cauda do fio-máquina nas velocidades máximas do laminador que pode estar nos modernos laminadores até 130 metros por segundo para fio-máquina de aço liso e reforçado temperado com água/auto-revenido. As características avançadas de projeto das tesouras de alta velocidade incluem (i) compactação da unidade, (ii) porta-lâmina de par único/design de acionamento único que permite que as operações de corte e corte sejam realizadas pelo mesmo par de porta-lâminas, ( iii) sistema avançado de travamento/centralização da lâmina com troca mais rápida da lâmina, (iv) desviador acionado eletricamente de curso curto, (v) redução da amplitude do ângulo de desvio (reduzindo o atrito e minimizando o desgaste no desviador e transportadores), (vi) ciclo de desvio mais curto, melhorando o sincronismo e a eficiência da operação muito além da velocidade de projeto, (vii) redução significativa na largura da lâmina, (viii) porta-lâmina mais estreita resultando em melhor eficiência operacional e (viii) menos atrito nos elementos de guia com menor taxa de desgaste e menos ruído em as velocidades mais altas.

Inspeção em linha – A prática padrão é inspecionar os fios-máquina a frio após a conclusão do processo de laminação. Essa prática não atende mais aos requisitos devido ao aumento das velocidades de laminação e às demandas dos clientes por produtos de maior qualidade. Assim, surgiu a necessidade de novos processos e técnicas de controle de qualidade durante a produção do fio-máquina no moinho de fio-máquina. A tendência geral hoje é que os testes também ocorram no produto quente no próprio laminador. O teste on-line tem duas vantagens, a saber:(i) identifica os problemas de produção desde o início para que os operadores da fábrica possam intervir antes que ocorram mais danos e (ii) evita a produção de resíduos e evita que tempo e energia sejam gastos em produtos defeituosos em fases posteriores de produção. A inspeção em linha é normalmente baseada em correntes parasitas.

Cabeça de colocação de loop – Uma tarefa normal de um cabeçote de colocação de loop de moinho de fio-máquina é garantir um bom padrão de bobina e uma longa vida útil do tubo. Com o aumento das velocidades de laminação de acabamento em laminadores de fio-máquina (como na laminação de menor tamanho), essa necessidade torna-se ainda mais rigorosa e, portanto, exige novas soluções tecnológicas e materiais alternativos.

As altíssimas velocidades de laminação (acima de 100 m/s a 130 m/s) implicam em problemas de formação de cabeçotes e, principalmente, de cabeçotes, se não forem devidamente controlados por sistemas mecânicos e de automação. Além disso, com essas velocidades de laminação elevadas, a centralização dos loops no transportador de resfriamento se torna mais difícil. Tal aspecto é fundamental para alguns graus devido à finalização dos tratamentos termo-mecânicos.

A nova geração do rotor de cabeça de assentamento de loop, além de possuir o conhecido 'mancal de filme de óleo' para suporte do rotor para ter operação livre de vibração, possui design avançado, estudado especificamente com simulação cinético-dinâmica 3D para proporcionar estabilidade de operação e otimização da taxa de desgaste em altas velocidades de acabamento. O novo design e a escolha do material para a forma progressivamente curvada do tubo de cabeçote de laçada dão ao fio-máquina um caminho ideal, garantindo seu contato constante com a parede interna ao longo de todo o comprimento do tubo, resultando em uma distribuição uniforme do desgaste.

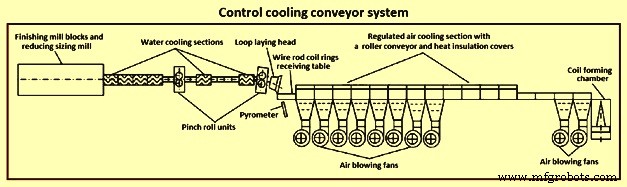

Sistema de transporte de resfriamento controlado – Atualmente, um dos mais comuns na prática metalúrgica em um moinho de fio-máquina é o sistema transportador de resfriamento controlado. A seção tecnológica de resfriamento de fio-máquina é denominada linha de resfriamento água-ar de dois estágios (Fig. 3). Nessa linha, depois de deixar o suporte de acabamento da unidade de fio, o fio-máquina laminado é resfriado primeiro com água por dispositivos de bicos especiais e depois é colocado em anéis de bobina pela cabeça de assentamento do laço no transportador de resfriamento, por fluxos de ar soprado pelos sopradores de ar de baixo para cima para o transportador.

Fig 3 Sistema de transporte de resfriamento controlado

Para criar condições efetivas de resfriamento de metal, os recursos de design do equipamento do sistema de transporte de resfriamento controlado estão sendo constantemente aprimorados. Por exemplo, na produção de fio-máquina laminado de aços de médio e alto carbono, é usada uma linha de transporte de resfriamento controlado 'curto' padrão e, para aços de liga de baixo carbono, incluindo aços de liga complexa destinados a fins de soldagem, é necessário um resfriamento lento ou um modo de resfriamento retardado, para o qual uma linha transportadora de resfriamento controlada 'longa' pré-determinada é mais eficaz e universal.

As características de projeto de um sistema de transporte de resfriamento controlado permitem a implementação de vários modos de resfriamento dos fios-máquina laminados. O resfriamento acelerado dos fios-máquina ocorre devido ao fornecimento de ar ao transportador por sopradores de ar. Se as taxas de resfriamento forem de pelo menos 15 graus C por segundo, a microestrutura do fio-máquina laminado consiste principalmente em perlita. A distribuição uniforme dos componentes estruturais sobre a seção transversal dos aços da perlita é particularmente importante no caso em que o fio-máquina é submetido ao alto grau de deformação plástica a frio durante seu processamento posterior. A estrutura perlítica é a estrutura mais favorável para a produção de produtos trabalhados a frio de alta resistência com alto grau de deformação.

No caso de fio-máquina com maior teor de carbono, o principal objetivo do fio-máquina do ponto de vista metalúrgico é obter a maior estrutura perlítica não resolvível possível, minimizando assim a presença de perlita resolvível e estrutura com cementita ou ferrita livre. A presença de ferrita pró-eutetóide determina uma redução da ductilidade em comparação com uma microestrutura totalmente perlítica, devido à maior possibilidade de sítios de iniciação de trincas na interface ferrítico-perlítica. Por esta razão, a quantidade de ferrita pró-eutetóide deve ser tão limitada quanto possível (1% a 2%), de modo que as propriedades mecânicas possam geralmente ser descritas por uma 'relação Hall-Petch' definindo a dependência de tração de interlamelar espaçamento. A relação Hall-Petch diz que a resistência dos materiais pode ser aumentada até sua própria resistência teórica, reduzindo o tamanho do grão. De fato, a resistência dos materiais continua a aumentar com a diminuição do tamanho do grão para cerca de 20 nanômetros a 30 nanômetros, onde a resistência atinge o pico.

Na área de laminação o núcleo da produção do fio-máquina é representado pelo controle de temperatura do fio-máquina na esteira de resfriamento. Nesta área, de fato, ocorrem as transformações de fase do aço. Dependendo do tamanho e grau, os primeiros 30 a 50 segundos de tratamento no transportador de resfriamento de controle tornam-se de importância estratégica para obter as melhores propriedades tecnológicas.

O transportador de resfriamento de controle por uma seleção adequada do regime de resfriamento acomoda a produção de todos os tipos convencionais de aço, bem como classes de produtos especiais com modos de resfriamento alternativos. Ele também otimiza o processamento de aços carbono e ligas quando usado em conjunto com o moinho redutor e calibrador para laminação de baixa temperatura e resfriamento controlado, produzindo uma combinação muito boa de propriedades e controle dimensional.

O transportador de resfriamento de controle facilita o processamento em uma ampla variedade de condições, incluindo os modos de resfriamento rápido e resfriamento lento em um único sistema. Essa capacidade permite que o moinho de fio-máquina produza um amplo espectro de aços carbono e ligas simples, bem como aços inoxidáveis e outros tipos especiais. O transportador de resfriamento de controle resulta em propriedades melhoradas dos fios-máquina como laminados, que permitem a produção de mais classes em uma condição diretamente utilizável e reduzem ou eliminam processos a jusante, como recozimento esferoidizado.

Tratamentos termomecânicos em linha – Nos ambientes atuais, os usuários de fio-máquina tornaram-se cada vez mais exigentes em termos de qualidade geral do produto e, para aplicações específicas (por exemplo, cordão de pneus), são necessárias rotas de processo dedicadas para garantir os desempenhos necessários. A aplicação de tratamentos térmicos em linha nos laminadores de fio-máquina modificou profundamente a abordagem de dimensionamento do processo para a laminação de fio-máquina de aço especial. Os tratamentos térmicos em linha combinam simultaneamente flexibilidade de processo, para aumentar o valor agregado ao produto final, e alta produtividade e rendimento de material, para minimizar custo de produção e impacto ambiental.

O tratamento termomecânico no moinho de fio-máquina refina o tamanho de grão final como resultado da recristalização dinâmica. Combinado com o resfriamento final a água em linha e o resfriamento controlado superior no sistema transportador de resfriamento controlado, o tratamento termomecânico desempenha um papel significativo na determinação das propriedades do produto final. Isso é particularmente benéfico para produtos de aço de baixa liga e média liga que são posteriormente recozidos por esferoidização durante o processamento a jusante. A capacidade de controlar fortemente o tamanho do grão também influencia a transformação subsequente em produtos duros, como bainita e martensita, alterando o tempo e a temperatura de início da transformação. Assim, o tratamento termomecânico pode minimizar o trabalho a frio direto a jusante e reduzir os tempos de recozimento.

A combinação de processamento no sistema transportador de resfriamento controlado e baixas temperaturas de laminação fornece a capacidade de reduzir a temperabilidade em alguns graus críticos de fio-máquina. Em última análise, isso promove a formação de ferrita e retarda a evolução para bainita e martensita. O tamanho de grão refinado obtido através do tratamento termomecânico melhora a difusão durante o tratamento térmico e pode resultar em tempos e temperaturas reduzidos de tratamento térmico. Para aquelas hastes que não são tratadas termicamente, as estruturas refinadas e complexas aumentam a captação de tração durante a deformação a frio, produzindo várias vantagens, como (i) redução da resistência à tração enquanto laminada, (ii) melhor resposta a jusante e (iii) aumento do trabalho temperabilidade. As melhorias decorrem do refinamento do grão e do controle microestrutural. O bom controle do processo de resfriamento no sistema transportador de resfriamento controlado combinado com a reduzida temperabilidade dos fios-máquina torna o processo muito estável e reduz a chance de formação de fases duras indesejadas.

Sistema de controle para controle de propriedades tecnológicas e otimização de escala – O controle da temperatura de laminação é um aspecto fundamental para alcançar cargas de deformação constantes, tolerâncias dimensionais ótimas, características tecnológicas e metalúrgicas elevadas, melhor homogeneidade do produto e propriedades de escala adequadas, tanto em qualidade quanto em quantidade.

Nos laminadores de fio-máquina normalmente, o resfriamento a água é realizado em posições estratégicas para gerenciar as temperaturas de laminação e bobinagem, permitindo tempo adequado para o auto-revenimento da barra, garantindo assim a mínima diferença de temperatura entre a superfície e o núcleo na entrada dos blocos de fio-máquina. Para alguns tipos de aço, as condições ideais são normalmente representadas pelo que é geralmente chamado de faixa de temperatura de 'normalização de laminação', finamente controlada pelo sistema de circuito fechado de temperatura que é para gerenciar os bicos de resfriamento de água de alta pressão.

Graus de aço muito sensíveis a qualquer controle inadequado das condições de laminação e bobinagem podem levar a problemas substanciais, afetando as propriedades tecnológicas finais e as seguintes operações de trefilação (por exemplo, densidade de colônias perlíticas), ou meramente estéticos, como a 'ferrugem vermelha' aspecto.

Existem dois tipos de óxido de ferro formados durante a produção de fio-máquina. Uma delas é a escala primária, enquanto a segunda é a escala secundária. A incrustação primária é formada no forno de reaquecimento antes da laminação do fio-máquina na superfície dos tarugos de aço e é removida no desincrustante. A escala secundária é formada durante a laminação do fio-máquina e após a colocação no transportador de resfriamento de controle. A estrutura de escama de óxido secundário do fio-máquina é composta por três camadas a saber (i) wustita (FeO), magnetita (Fe3O4) e hematita (Fe2O3) da camada interna para a externa. No entanto, para alguns tipos de aço, apenas duas camadas estão substancialmente presentes, devido à baixa quantidade de hematita. A espessura de tal escala não é linearmente proporcional à temperatura e tempo de oxidação, ou seja, acima de 900 graus C e especialmente nos primeiros 20 segundos de oxidação o crescimento de FeO é rápido, então é mais linear, enquanto a espessura de Fe3O4 permanece aproximadamente constante. Além disso, o espessamento do óxido tem uma alta taxa em todas as temperaturas, exceto quando a temperatura é atingida 650°C. Após este ponto, a taxa de oxidação diminui e a espessura da incrustação permanece quase constante ou cresce muito lentamente. Portanto, a espessura da escala secundária é muito dependente do modo de resfriamento no sistema transportador de resfriamento de controle.

De acordo com as necessidades da indústria de fixadores, a qualidade e quantidade da incrustação é um aspecto importante a ser controlado por um tratamento térmico adequado. Durante o processamento adicional dos fios-máquina, é usada a descalcificação mecânica ou química. A fim de garantir uma ótima incrustação de wustite e facilitar a remoção de incrustações por desincrustação mecânica antes da trefilação, altas temperaturas de bobinagem (superiores a 900°C) são adequadas, enquanto temperaturas mais baixas (em torno de 850°C) são usadas para facilitar a descalcificação química, uma vez que em nesse caso é formada uma escama fina e densa para reduzir a perda de metal e o tempo de decapagem. De qualquer forma, as melhores propriedades tecnológicas globais dos dois estágios de resfriamento (resfriamento forçado a água durante/após a laminação e resfriamento acelerado no transportador de resfriamento) devem ser controladas.

Nos últimos anos, por razões de produtividade, econômicas e ambientais, os requisitos de fio-máquina adequados para desincrustação mecânica aumentaram, devido às tecnologias aprimoradas disponíveis para remoção mecânica de incrustações. Para algumas aplicações é necessária uma superfície perfeita e sem calcário, pelo que é utilizada a descalcificação química.

Manuseio de bobinas de fio-máquina – Como as bobinas de fio-máquina são, na maioria dos casos, transportadas sem embalagem, elas são afetadas pela ferrugem. Às vezes, eles são armazenados ao ar livre antes do transporte, por isso não é incomum observar água pingando dos pacotes quando são transportados. Trata-se de um produto de laminador a quente que é submetido a processamento posterior para que possa ser direcionado a uma ampla gama de usos finais, como a fabricação de pregos, arame galvanizado para cercas (incluindo arame farpado), malha rodoviária e arame para concreto protendido para citar algumas aplicações.

Muitos despachos de fio-máquina são eventualmente destinados a serem trefilados a frio. Durante este processo o fio é forçado através de matrizes que reduzem sua bitola e fazem com que ele aumente de comprimento. Por causa disso, torções e cortes no fio são inadmissíveis, pois ao passar pelas matrizes o fio pode quebrar. Mesmo que o fio não seja para redesenho, tais defeitos são indesejáveis, e. na fabricação de malha rodoviária, pois essas imperfeições aparecem no produto acabado. Deve-se evitar a desintegração dos feixes durante o transporte, causada por má estiva, esmagamento e quebra das cintas de amarração, pois isso leva a torções soltas dos fios-máquina que evoluem para emaranhamento, entrelaçamento e torção dos fios-máquina. Como resultado disso, partes das bobinas podem ter que ser cortadas e descartadas. Se esta não for a solução definitiva, dependendo dos usos a que se destinam os fios-máquina, o emaranhamento e torção das espiras nos feixes resulta em perda de tempo na linha de produção.

Quando a bobina de fio-máquina é enrolada, isso é uma indicação de que os fios-máquina são destinados a uma fabricação de natureza mais delicada, por ex. fio para instrumentos musicais. As bobinas de fio-máquina de aços especiais geralmente são protegidas contra corrosão e tensões mecânicas (por exemplo, arranhões e flambagem) e geralmente são fornecidas com embalagens multicamadas usando proteção contra corrosão (por exemplo, papel oleado ou "inibidor de corrosão por vapor") ou papel de embalagem revestido com filme e filmes plásticos.

As bobinas de fio-máquina devem ser manuseadas com cuidado devido à sua sensibilidade a danos mecânicos. Os danos podem ser evitados pelo manuseio correto e pelo uso de equipamentos de manuseio e amarração adequados (por exemplo, barras transversais, ganchos C, mandris de bobina, eslingas de correia e eslingas de corrente, etc.). Levantar ou abaixar as bobinas de fio com força excessiva resulta em distorção, o que é prejudicial para o processamento posterior, uma vez que as bobinas de fio não podem mais ser desenroladas e processadas adequadamente.

As bobinas de fio-máquina devem ser transportadas em veículos ou vagões ferroviários com cabeceira e paredes laterais (escoras) com resistência e capacidade de carga suficientes. Materiais antiderrapantes também devem ser colocados sob a carga e entre as camadas. As folgas na carga são muitas vezes inevitáveis devido aos métodos de manuseio usados e às características do veículo (distribuição de carga), de modo que a carga deve ser fixada de acordo com as acelerações previstas por meio de fixação direta (por exemplo, ajuste apertado, amarração de laço) e/ou por fixação por fricção (por exemplo, amarração de amarração).

Processo de manufatura