Processo de Forno a Arco Elétrico Consteel

Processo de Forno de Arco Elétrico da Consteel

O processo Consteel é um processo patenteado. É uma tecnologia inovadora de conservação de energia para pré-aquecimento de sucata em um forno elétrico a arco (EAF) desenvolvido pela 'Intersteel Technology Inc., Charlotte, Carolina do Norte (desde 1994 uma parte da Techint, Tenova S.p.A.). A primeira aplicação industrial da tecnologia Consteel ocorreu em 1989, na Gerdau-Ameristeel Charlotte (EUA). Desde então, tem havido uma aceitação industrial constante desta tecnologia. Hoje, o processo Consteel EAF é uma tecnologia de fabricação de aço comprovada e confiável. Garante o uso eficiente de energia e matérias-primas, fácil operação e manutenção, bem como respeito ao meio ambiente.

No EAF com o processo Consteel, a solução da planta adotada é a alimentação contínua do EAF pela sucata, pré-aquecida e transportada através de um transportador que se desloca em um túnel de pré-aquecimento, no qual os gases de exaustão do EAF, fluindo em contracorrente de carga metálica é queimada pelo ar injetado. A alimentação contínua e o pré-aquecimento de sucata oferecem algumas vantagens potenciais em comparação com a alimentação em lote EAF convencional.

O processo Consteel aumenta a produtividade e melhora a eficiência energética com impacto ambiental mínimo. Os principais destaques na implementação dessa tecnologia são as medidas de conservação como (i) recuperação do calor dos gases de exaustão do forno para pré-aquecimento da sucata antes do carregamento no forno, (ii) redução da energia elétrica específica, (iii) redução de O2 (oxigênio) e uso de C (carbono) sem consumo de combustível do queimador, (iv) aumento da taxa de produção devido à diminuição do tempo entre as torneiras, (v) diminuição significativa nos distúrbios elétricos na rede, (vi) menor consumo de eletrodos e quebra de eletrodos, (vii) aumento no rendimento de sucata, (viii) menos poeira é evacuada para a ensacadeira e (ix) redução de custos com logística, mão de obra, manutenção e gerenciamento de resíduos.

O baixo consumo de energia e a operação de banho plano constante, sob escória espumante no caso do processo Consteel, tornam o processo Consteel a tecnologia EAF ideal quando a rede elétrica é relativamente fraca e capaz de tolerar apenas distúrbios muito baixos. O processo Consteel também minimiza ruídos, poeira e emissões poluentes, tanto dentro da aciaria (não é necessária casinha de cachorro) quanto no sistema de gases de escape, que, ao contrário de um EAF convencional, não precisa ser superdimensionado para lidar com emissões de estouro.

O pré-aquecimento convencional de sucata é usado há muito tempo principalmente em países com altos custos de eletricidade. O pré-aquecimento de sucata convencional envolve o uso de gases quentes para aquecer a sucata na caçamba antes de carregar a sucata no EAF. A fonte dos gases quentes pode ser gases de exaustão do EAF ou gases produzidos pela queima de um gás combustível. O pré-aquecimento convencional de sucata pode ser realizado fornecendo os gases quentes do forno para a caçamba de carregamento de sucata, canalizando os gases de exaustão do quarto orifício no EAF para uma cobertura especial sobre a caçamba de carregamento. Normalmente, os gases saem do EAF em torno de 1200 graus C, entram na caçamba em torno de 815 graus C e saem em torno de 200 graus C. A quantidade de pré-aquecimento depende da transferência de calor para a sucata, que é uma função do tamanho da sucata e do tempo à temperatura. Normalmente, a sucata é pré-aquecida a uma faixa de 350 graus C a 450 graus C. Essa quantidade de pré-aquecimento normalmente reduz o consumo de energia em 40 kWh/ton a 60 kWh/ton, consumo de eletrodo em cerca de 0,35 kg/ton, consumo de refratário em cerca de 1,2 kg/ton e o tempo entre torneiras em cerca de 5 minutos a 6 minutos. Algumas das desvantagens do pré-aquecimento de sucata convencional incluem (i) inconveniente de operar, como sucata grudada na caçamba e vida útil curta da caçamba, (ii) controle ruim do pré-aquecimento devido à variação na temperatura do gás de exaustão e vazão através de várias fases no EAF operação, e (iii) para tempos tap-to-tap inferiores a 70 minutos, a logística do pré-aquecimento de sucata convencional leva a uma economia de energia mínima que não pode justificar o gasto de capital de um sistema de pré-aquecimento.

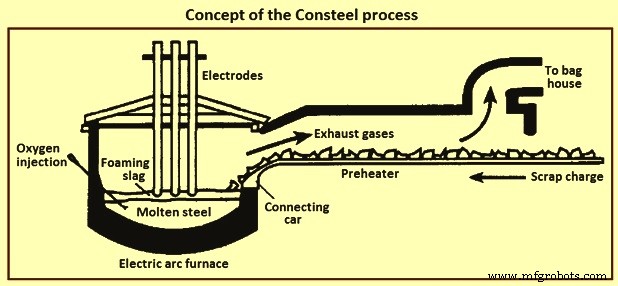

O processo Consteel pré-aquece e alimenta continuamente a carga metálica (sucata, ferro-gusa, etc.) ao EAF enquanto controla simultaneamente as emissões gasosas. O processo Consteel realiza a alimentação contínua de sucata por meio de um transportador inercial, que move a sucata de uma seção aberta, utilizada para carregamento (normalmente por guindaste), até o forno, passando por uma seção fechada (túnel) na qual a sucata é sendo aquecido pelos gases de escape do processo que se deslocam na direção oposta, em direção ao sistema de extração de gases de escape. A energia para o pré-aquecimento é fornecida pelo gás quente que entra no túnel do EAF, pós-combustão pelo ar adicionado no túnel. A sucata pré-aquecida é alimentada continuamente no EAF, onde é derretida pela imersão em aço líquido. O EAF opera em condições de banho plano constante, uma vantagem importante sobre os processos convencionais em lote, onde a sucata é derretida pela ação direta do arco elétrico. Os gases EAF são enviados para a planta de limpeza de gases de escape em condições adequadas para a combustão completa de monóxido de carbono (CO) e outros poluentes sem qualquer consumo de combustível. O conceito do processo Consteel é mostrado na Figura 1.

Fig 1 Conceito do processo Consteel

Descrição do processo e características da planta

O processo Consteel é o processo que permite uma alimentação e pré-aquecimento contínuos da carga metálica ao EAF. Nesse processo, a sucata é carregada diretamente do pátio de sucata para o transportador de carga. A sucata é então automaticamente e continuamente transportada para o EAF enquanto é pré-aquecida no transportador do pré-aquecedor que é chamado de túnel.

A energia para o pré-aquecimento é fornecida pelo gás quente proveniente do EAF, pós-combustão pelo ar injetado no túnel através de injetores localizados propositalmente no teto do túnel. Juntamente com o ar injetado, o ar descontrolado entra no EAF e no túnel. No túnel, o ar descontrolado entra principalmente na zona onde o EAF e o túnel estão conectados, que é a chamada área do carro de conexão. O ar descontrolado contribui para a pós-combustão dos gases de exaustão do EAF.

O gás do túnel de saída é então transportado para um sistema de limpeza de gases de exaustão. Um sistema de ventiladores e cortinas mecânicas é colocado no final do túnel para evitar a entrada de ar, o que é chamado de vedação dinâmica.

Sendo o processo Consteel baseado na pós-combustão do gás proveniente do EAF está estritamente ligado ao processo siderúrgico realizado no EAF, pelo que para optimizar o processo deve ser considerado todo o sistema constituído por EAF e túnel.

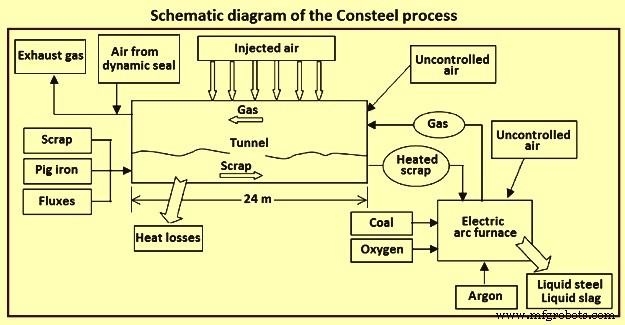

O gerenciamento da vazão em cada um dos injetores é permitido. A injeção de ar pode ser controlada automaticamente ou ajustada manualmente. O controle automático é baseado na medição da concentração de O2 no gás na saída do túnel. O valor alvo deste parâmetro é alcançado e mantido através do sistema de controle da planta, pelo gerenciamento adequado das vazões de ar nos seis injetores. A Fig. 2 mostra o diagrama esquemático do processo Consteel.

Fig 2 Diagrama esquemático do processo Consteel

Recursos especiais do processo Consteel

O processo Consteel incorpora o carregamento contínuo de sucata no EAF por meio de um sistema de transporte que conecta o pátio de sucata ao EAF. Não ocorre o carregamento convencional da caçamba. A sucata é carregada nos transportadores pelos guindastes do pátio de sucata e esses transportadores movem a sucata em um movimento oscilante que compreende um movimento lento para frente e um movimento reverso rápido que faz com que a sucata se mova junto com o transportador durante o curso de avanço, mas deslize na superfície do transportador durante o curso reverso mais rápido, produzindo assim um deslocamento líquido para frente da sucata em direção ao forno.

A alguma distância antes de chegar ao forno, a sucata entra em uma seção de pré-aquecimento que consiste em um túnel através do qual os gases quentes que saem do EAF fluem em sentido contrário ao movimento da sucata. Na seção de pré-aquecimento, o CO do gás de exaustão é queimado por uma injeção de ar controlada automaticamente, permitindo que mais energia seja recuperada para a sucata. Durante as operações de alimentação contínua, o banho de aço no EAF é mantido líquido e a sucata que entra no forno é fundida por imersão no banho. O arco elétrico está, portanto, sempre trabalhando em um banho líquido (condições de banho plano), não em sucata sólida. Nesta situação, o arco é estável e não é afetado pela presença de sucata sólida, como é o caso do carregamento em lote.

O processo EAF com Consteel pode utilizar qualquer tipo de sucata de aço e toda a matéria-prima metálica que pode ser carregada em um EAF tradicional. Em termos de dimensões máximas de sucata, os limites normais especificados pela especificação de sucata de aço (1,5 m x 0,5 m x 0,5 m) são compatíveis com o carregamento contínuo pelo processo Consteel.

A principal regra a ser seguida é que a peça máxima de sucata não ultrapasse a distância entre a ponta do transportador de processo Consteel e os eletrodos, a fim de evitar as chances de uma ponte elétrica entre essas partes. Isso pode limitar o comprimento máximo aceitável da peça em fornos pequenos, enquanto os fornos grandes podem ser mais tolerantes. Na prática, a sucata de aço normalmente disponível no mercado já é compatível com os menores EAFs da Consteel.

No processo Consteel a carga de sucata é contínua, portanto, a densidade da sucata não está afetando as operações tanto quanto em um forno convencional de carga superior, onde uma sucata muito leve pode exigir mais cargas na caçamba, reduzindo a eficiência e a produtividade, e onde muita sucata pesada produz atrasos na fusão da carga, se não quebras frequentes de eletrodos devido a desmoronamentos maciços de sucata durante a fusão inicial.

O processo Consteel é realizado equilibrando a entrada de energia para o forno com a vazão mássica dos materiais de carga (semelhante à lógica de controle aplicada em fornos alimentados por DRI) e a vazão mássica necessária é alcançada automaticamente pela lógica de controle do processo, ajustando a taxa de alimentação do transportador que é mais rápida para sucata leve e mais lenta para sucata pesada. A vazão mássica é controlada por um sistema de pesagem do forno e/ou por um sistema de rastreamento de carga nas instalações mais recentes.

A sucata descarregada pelo transportador derrete por imersão em uma grande poça de metal líquido (o calcanhar quente) proporcionando as condições mais favoráveis para a fusão de peças de sucata pesada, como feixes, que são bastante problemáticas para os EAFs convencionais. O único requisito é distribuir uniformemente as peças pesadas ao longo da carga.

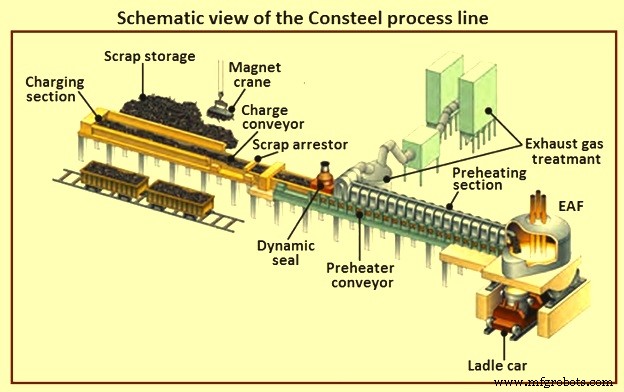

Em geral, é muito mais fácil derreter pedaços de sucata pesada em um EAF com o processo Consteel do que em um EAF convencional do mesmo tamanho, e o desempenho do forno é beneficiado se o salto quente for dimensionado corretamente e o processo for combinado com agitação inferior com N2 (azoto) ou Ar (árgon). Normalmente, o salto quente é dimensionado como 42% a 50% do peso da torneira. Essa massa de metal líquido é mantida ao longo dos vários aquecimentos e atua como um “volante térmico” estabilizador para o processo. No primeiro calor da campanha do forno, o salto quente é criado com o derretimento de uma carga de balde. Quando o forno precisa ser drenado, a carga é reduzida e o calcanhar quente é usado para atingir um calor total. A Fig. 3 apresenta a vista esquemática da linha de processo Consteel.

Fig 3 Vista esquemática da linha de processo Consteel

Existem duas características principais que tornam o sistema Consteel diferente da maioria das outras tecnologias EAF. Essas características são a combinação de pré-aquecimento e, ainda mais importante, carregamento contínuo. O pré-aquecimento é importante para economizar energia, mas o carregamento contínuo mostrou ter benefícios ainda maiores, a saber (i) baixos custos de produção, (ii) alta produtividade, (iii) flexibilidade, (iv) redução do impacto ambiental e (v) maior segurança

O carregamento contínuo de sucata distribui a carga durante todo o período de ativação. Nenhuma carga de caçamba é usada e o transportador alimenta a sucata do pátio diretamente no EAF. O teto do EAF está sempre fechado e, portanto, a sucção de gás ocorre constantemente através do circuito primário, não através de coberturas no circuito secundário. No forno, a sucata derrete por imersão e o arco elétrico funciona em um banho plano coberto por uma escória espumosa. O sistema de controle EAF ajusta automaticamente a velocidade de transporte para manter o banho de aço na temperatura alvo e controla a injeção de O2 e C para manter a escória espumosa adequada.

O pré-aquecimento da carga é eficaz na redução do consumo de energia. A economia de energia que pode ser obtida é função da temperatura de pré-aquecimento e da eficiência de fusão. Assumindo uma temperatura média de pré-aquecimento na faixa de 400 graus C a 600 graus C, a economia de energia varia de 80 kWh/ton a 120 kWh/ton de aço líquido rosqueado. Esses valores são confirmados pela experiência das instalações existentes da Consteel.

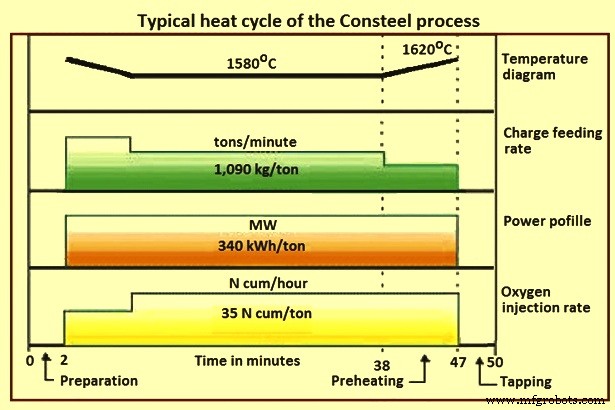

O ciclo térmico típico para um EAF equipado com o sistema Consteel é mostrado na Figura 4. Essas características conferem ao Consteel vantagens consideráveis em termos de economia operacional e redução do impacto ambiental. As características operacionais do Consteel trazem para o ambiente de trabalho menor ruído, menos poeira e ausência de carregamento da caçamba com seu consequente ruído, transporte e perda de calor e gases de combustão quando o teto do forno é aberto para carregamento.

Fig 4 Ciclo térmico típico do processo Consteel

Metalurgicamente, o aço líquido no forno está em melhor equilíbrio e menos propenso a gerar reações violentas. Paredes laterais, teto e lanças refrigeradas a água do forno não sofrem problemas de vazamento causados por arcos ou impactos de sucata, minimizando assim o risco de água no forno. Tudo isso contribui para criar um ambiente de trabalho mais seguro e confortável em relação aos padrões típicos da indústria siderúrgica.

A principal característica do mais recente processo Consteel é a introdução de novas soluções para aumentar a quantidade e a eficiência da energia química utilizada no processo. Isso foi desenvolvido através de testes de laboratório e uso extensivo de análise CFD. As novas soluções apresentam transportadores mais largos para aumentar a superfície de troca, um perfil de túnel diferente para melhorar a troca de calor por convecção e uma nova seção de túnel equipada com queimadores, para aumentar a entrada de energia química. Por meio das novas soluções, o uso de energia química é controlado, seção por seção, pela medição contínua do fluxo, temperatura e composição dos gases de escape, com otimização automática dos parâmetros operacionais relevantes. Os resultados são um pré-aquecimento de carga mais eficaz e custos operacionais mais baixos.

Comparação com a fabricação de aço EAF convencional

A maior diferença com a siderurgia EAF convencional é o melhor rendimento, embora existam vários aspectos relacionados à logística e manutenção.

A operação mais importante é o gerenciamento do fluxo de sucata do pátio de sucata para o forno. Isso se dá pela preparação da caçamba no EAF convencional e pelo sistema de carregamento contínuo no processo Consteel. O manuseio de matérias-primas no EAF convencional é normalmente realizado por pontes rolantes em número suficiente para ter uma margem de segurança adequada contra quebras. O número de guindastes depende do número de caçambas que devem ser preparadas no tempo determinado, considerando o tamanho do calor do forno, a densidade da sucata e o tamanho das caçambas. O processo Consteel adota uma organização diferenciada do pátio de sucata, normalmente armazenando a matéria-prima ao lado da esteira de carregamento. O tamanho e o número dos guindastes de carregamento dependem da taxa máxima de alimentação de sucata exigida pelo forno (Fig 3). O processo Consteel simplifica a logística, pois minimiza os movimentos de sucata.

A prática de manutenção depende do equipamento do pátio de sucata, do equipamento do compartimento do forno e do forno EAF, juntamente com o descarte de escória e poeira. O processo Consteel possui apenas as pontes rolantes para carregamento do transportador, que também podem realizar a operação de pesagem para cada içamento. No caso da manutenção do EAF, esta é fortemente influenciada pelo processo de fusão em uso. As tensões térmicas e químicas que afetam os componentes consumíveis do forno dependem principalmente dos parâmetros do processo de fusão (Fig. 5).

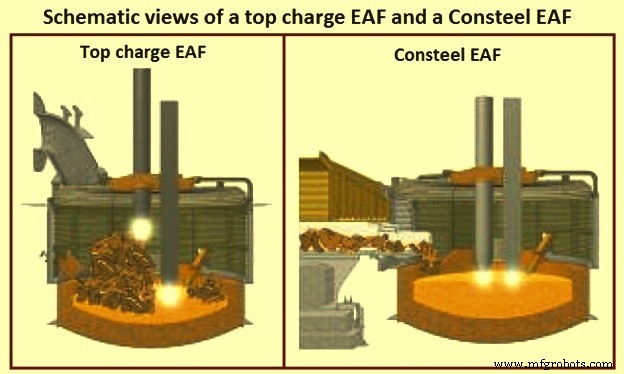

Fig 5 Vistas esquemáticas de um EAF de carga superior e um EAF Consteel

O consumo de eletrodo tem o maior custo de manutenção, porém, o processo Consteel tem consumo cerca de 15% menor, pois é regido pela menor taxa de oxidação devido à menor taxa de pós-combustão dentro do forno. A erosão do eletrodo também depende da produtividade da aciaria. Na mesma condição de trabalho, o processo Consteel apresenta maior produtividade, assim o consumo de eletrodos pode ser considerado o mesmo de um EAF convencional com menor produtividade. Além disso, a operação de banho plano mantém uma boa estabilidade dos arcos elétricos e praticamente elimina a ocorrência de quebras de eletrodos.

O processo Consteel também apresenta menor desgaste do revestimento refratário, pois as condições de operação são mais suaves que o EAF convencional e produz menos óxido de ferro na escória. Com o processo Consteel, desde que a escória esteja espumando corretamente, os arcos elétricos podem ser completamente cobertos e enterrados sob uma camada protetora que reduz a radiação do arco para o refratário do forno por quase todo o período de energização. Também elimina a descarga elétrica no teto e na carcaça do forno porque a manutenção do painel é drasticamente reduzida.

No que diz respeito à manutenção do transportador de sucata Consteel, é muito simples e reduziu-se ao nível da inspeção periódica da estrutura mecânica, motores elétricos e equipamentos hidráulicos, e a manutenção planeada das peças mais críticas. O revestimento refratário da seção de pré-aquecimento não sofre tensões particulares e normalmente pode ser re-tijolado anualmente.

A ponta do carro conector é o componente mais estressado do sistema de transporte, pois recebe tanto o estresse térmico do banho de fusão quanto a carga mecânica produzida pelo transporte da sucata. Deve fazer parte de um programa de manutenção planejada e, de acordo com a experiência das unidades operacionais, tem uma vida útil média de quatro meses. A haste de suspensão é facilmente substituída, geralmente durante a parada do forno. A análise de falhas mostra uma média de 100 quebras de haste de suspensão por ano para um transportador bem carregado.

No caso de descarte de pó e escória, o processo Consteel atinge menor produção de escória e pó do que um EAF convencional, sendo fortemente dependente das principais características do processo que é o carregamento contínuo e o pré-aquecimento da carga metálica. A eliminação da carga da caçamba reduz a formação de pó na coifa, e a seção de pré-aquecimento do transportador funciona como uma câmara de decantação onde o pó pode se depositar na sucata, promovendo a reciclagem do pó no forno. A emissão total de poeira de 5 kg/ton a 9 kg/ton de aço líquido é menor que a de um EAF convencional.

A flexibilidade com os materiais de carga

Para a atual prática siderúrgica EAF, a possibilidade de adaptar facilmente a carga metálica do forno para acompanhar as variações dos cenários de custo da matéria-prima e as demandas do mercado é, obviamente, muito importante. O EAF é intrinsecamente flexível em termos de materiais de carga. O EAF operando com o processo Consteel oferece máxima flexibilidade na seleção de materiais de carga metálica, que podem ser sucata, ferro gusa, DRI e metal quente, em todas as combinações e proporções possíveis. O carregamento contínuo significa que os baldes não são usados, o transportador alimenta continuamente a carga de metal diretamente no EAF.

O processo de carregamento contínuo é normalmente utilizado por EAF processando grandes quantidades de DRI ou HBI, uma vez que o processamento em lote (carregamento superior por baldes) desses materiais provou ser inviável. Este conceito foi estendido ao processamento de sucata com a introdução do processo Consteel. A escassez de sucata e energia em alguns países levou a combinar a carga de sucata com metal quente. A experiência mostrou que o processo Consteel também é a melhor opção para aproveitar o metal quente na siderurgia EAF. É basicamente porque o processo Consteel permite espalhar a descarbonetação do fundido ao longo de todo o tempo de inicialização, muitas vezes sem grandes mudanças nos sistemas primários de gases de escape e sem incorrer em atrasos de descarbonetação que limitam a produtividade de um EAF de carga superior tradicional quando a carga de metal quente ultrapassa cerca de 30 % do total.

As experiências com metal quente em EAFs com processo Consteel foram de 20% a cerca de 86%, chegando a um ponto em que o forno pode ser operado como um conversor básico de oxigênio, sem energia elétrica, com tempo de sopro de O2 em torno de 32 minutos, mas ainda capaz de operar com uma carga de 100% de sucata quando necessário.

Caso o custo da sucata de aço caia e o aumento da pressão para reduzir as emissões de CO2 (dióxido de carbono), o gusa pode ser reduzido e o uso de sucata pode ser aumentado devido à flexibilidade proporcionada pelos EAFs com Processo Consteel. Um exemplo da flexibilidade Consteel é o Consteel EAF de 140 t na Vallourec-Sumitomo Brasil (Brasil), comissionado em 2012, que foi projetado para trabalhar com uma mistura de carga feita de sucata, até 40% de ferro gusa e até 40% de metal quente .

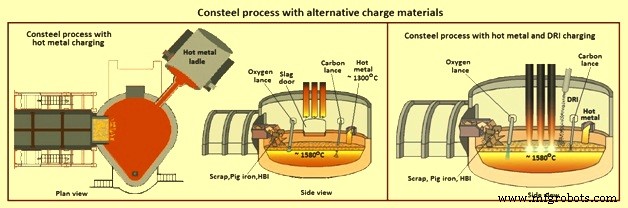

Existe um processo EAF com Consteel, instalado na Coreia do Sul, no qual a carga contínua de sucata foi combinada com a alimentação contínua de DRI e HBI. Assim, o processo Consteel pode combinar perfeitamente o carregamento contínuo de sucata com qualquer forma de carga de ferro virgem, como metal quente, ferro gusa, DRI ou HBI, conforme mostrado na Figura 6.

Fig 6 Processo Consteel com materiais de carga alternativos

Como regra geral, DRI e HBI devem ser alimentados no forno da maneira tradicional, que é diretamente através do teto do forno. O metal quente é despejado no forno através de uma porta ou corredor lateral, o ferro-gusa, em vez disso, pode ser misturado com sucata no transportador de carga. Assim como o ferro-gusa, também a sucata de ferro, em pedaços de algumas toneladas cada, pode ser carregada pelo processo Consteel junto com a sucata.

Benefícios do processo Consteel

Os benefícios comprovados do processo Consteel incluem (i) retorno rápido, (ii) alta flexibilidade, (iii) respeito ao meio ambiente, (iv) segurança do pessoal operacional, (vi) mínimo distúrbio à rede elétrica, (vii) redução na custos de logística, manutenção e mão de obra, (viii) melhor uso de energia química, (ix) menor consumo de eletrodos, (x) aumento no rendimento de sucata em relação aos fornos carregados em lote, (xi) controle contínuo e otimização dos parâmetros operacionais, e ( xii) melhor controle de carga por meio de rastreamento automatizado de quantidade e qualidade de sucata.

Além disso, há benefícios ambientais. A produção de pó em um EAF carregado com caçamba tradicional é de cerca de 20 kg/ton de aço líquido. A produção de poeira no EAF equivalente com o processo Consteel é cerca de 30% a 40% menor. Isso se deve à reciclagem natural do depósito de poeira na sucata dentro do túnel de aquecimento e à menor taxa de descarbonetação permitida por esta tecnologia de processo. A menor produção de pó significa menor custo para seu descarte, que é cada vez mais caro devido às regulamentações ambientais mais rigorosas.

O processo reduz as emissões de PCCD/F e NOx. A sucata pode conter óleo, tintas, plásticos e outras substâncias que podem se transformar em poluentes durante o processo de fabricação do aço. Algumas dessas substâncias podem se tornar precursoras de dibenzo-p-dioxinas policloradas (PCDD), dibenzo-p-furanos policlorados (PCDF) e bifenilos policlorados (PCD), uma classe de substâncias cuja emissão foi severamente restringida por novos regulamentos ambientais. A emissão desses poluentes é um fenômeno complexo que é influenciado por diversos fatores concomitantes, como a quantidade de precursores na carga de sucata, o tipo de processo realizado no forno e, em última instância, no sistema de extração de gases de exaustão, que desempenha um papel fundamental, uma vez que as emissões são medidas na chaminé.

Foi demonstrado que, dada uma carga de sucata com o mesmo teor de precursores de PCDD/F (por exemplo, plástico de cloreto de polivinila), o processo Consteel libera uma quantidade significativamente menor de PCDD/F nos gases de escape em comparação com o processo descontínuo equivalente, com cobranças em lote.

Há uma atenção crescente também para a emissão de NOx e verificou-se que o arco elétrico é o grande responsável por essas emissões no processo EAF. A quantidade de NOx emitida por tonelada de aço líquido produzida por meio de um EAF convencional carregado com balde é de cerca de 250 g/ton de aço líquido, enquanto para uma carga contínua esse valor é de apenas 120 g/ton de aço líquido. Isso se deve ao funcionamento dos arcos elétricos sob formação de escória, o que reduz a interação desses arcos elétricos com o O2 e o N2 atmosféricos.

Usar o EAF para derreter sucata carregada por caçamba é muito mais ruidoso do que derreter uma carga contínua de DRI. Isso ocorre porque os arcos estão queimando em banho plano e sob uma escória espumante. O processo Consteel estende esse tipo de operação ao processamento de sucata, reduzindo significativamente as emissões acústicas da planta. Durante as operações do processo Consteel, o nível de intensidade do som nas proximidades do forno é relatado em cerca de 85 dBA, enquanto com o EAF carregado com balde o nível de intensidade do som é geralmente acima de 90 dBA.

Alguns dos parâmetros operacionais alcançados nas usinas em operação são (i) redução de 30% a 40% nas emissões de poeira a serem descartadas, (ii) disponibilidade de 98%, (iii) alta produtividade em 2,7 ton de aço líquido/hora/MW, ( iv) redução do consumo de energia em 300 kWh/ton de aço líquido, (v) aumento de 1% a 2% no rendimento de sucata, (vi) aumento de produtividade de 33%, (vii) redução do consumo de eletrodos de 40%, (vii) redução emissões de poeira em cerca de 30%, (viii) economia de eletricidade estimada em 60 kWh/t para retrofits e (ix) economia de custo operacional anual de US$ 1,90 / tonelada de aço bruto (incluindo aumento de produtividade, consumo reduzido de eletrodos e aumento de rendimento ). Além disso também há diminuição da perturbação elétrica na rede, menor uso de sucata e não consumo de combustível do queimador.

Processo de manufatura

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Sistema de automação, medição e controle de processos de alto forno

- Utilização de Metal Quente para Siderurgia em Forno a Arco Elétrico

- Forno de arco elétrico DC

- Uso de Ferro Reduzido Direto em Forno a Arco Elétrico

- Química da Siderurgia por Forno Básico de Oxigênio

- Princípios de funcionamento do processo de soldagem a arco

- Diferentes tipos de processo de soldagem a arco elétrico

- Entendendo a soldagem a arco elétrico

- Diferentes tipos de equipamentos usados no processo de soldagem a arco