Espumação de Escória em Forno Básico de Oxigênio

Espuma de escória em forno de oxigênio básico

Na fabricação de aço com forno de oxigênio básico (BOF), uma corrente supersônica de oxigênio (O2) é injetada na superfície do banho de metal quente. As impurezas do banho como carbono (C), silício (Si), manganês (Mn) e fósforo (P) são oxidados e removidos do banho na forma de CO (monóxido de carbono), CO2 (carbono di-óxido), SiO2 (sílica), MnO (óxido de manganês), P2O5 (pentóxido de fósforo) e óxidos de ferro pelo O2 injetado. Os óxidos gasosos, contendo 90% de CO e 10% de CO2, escapam do forno pela parte superior com pequenas quantidades de óxido de ferro (FeO) e pó de cal (CaO). Os outros óxidos líquidos se dissolvem com os fluxos adicionados formando a escória líquida que facilita ainda mais o refino do banho.

A formação de espuma é um fenômeno importante que é comumente encontrado quando o gás é soprado através de um líquido viscoso. É benéfico na siderurgia BOF, pois auxilia o processo de refino de diferentes maneiras. Proporciona uma maior área de superfície para as reações de refino e protege o banho de metal líquido do contato direto com a atmosfera. Melhora a cinética das reações, a transferência de calor e a eficiência energética do processo. Ele forma o meio para pós-combustão e transferência de calor. Ele protege o revestimento refratário de efeitos extremos de combustão, fornecendo uma blindagem para o refratário e, portanto, prolonga a vida útil do revestimento refratário. Ele atua como um sumidouro para os óxidos de impurezas como Mn, Si e P, que foram oxidados do banho líquido. Além disso, a formação de espuma de escória evita a oxidação do banho líquido e permite o controle de sua composição. Também atua como isolante térmico entre o banho quente e o ambiente, evitando assim grandes perdas de energia. No entanto, a formação de espuma de escória na siderurgia BOF é considerada um fenômeno que precisa ser controlado a um volume limitado para obter os benefícios.

Existem basicamente dois requisitos para a formação de espuma de escória. Estas são (i) reações ou processos que geram pequenas bolhas de gás e (ii) propriedades de escória adequadas para manter as bolhas como espuma estável. Normalmente, gases resultantes de reações químicas tendem a espumar a escória com bolhas menores, enquanto a injeção de fases gasosas como O2 e Ar (argônio) etc. resulta em bolhas maiores e espumas menos estáveis.

Espumas são uma ocorrência comum no BOF que é produzida aprisionando os gases na camada de escória. Com a progressão do sopro, a quantidade de escória assim como os gases gerados aumentam e, consequentemente, a espumação da escória também aumenta. A formação de espuma de escória pode se tornar desvantajosa e perigosa quando formada em grandes quantidades e transbordar da boca do conversor, o que é denominado slopping do banho. Portanto, a formação de espuma de escória deve ser adequadamente controlada para um processo de produção contínuo e eficiente. Assim, uma compreensão completa das espumas e do processo de formação de espuma é necessária para otimizar o processo, minimizando a formação de espuma de escória.

A escória é o material não metálico produzido a partir dos produtos das reações oxidantes (SiO2, MnO, P2O5 e FeO) e dos fluxos de dissolução (cal e dolomita calcinada) durante o processo de fabricação do aço. A escória também pode conter os compostos de óxido, gases dissolvidos, revestimento refratário dissolvido e partículas sólidas de fundentes não dissolvidos ou óxidos/compostos de óxidos precipitados.

A escória tem uma baixa densidade e, portanto, flutua no metal líquido. O principal requisito da escória na siderurgia BOF é funcionar como um reservatório para os óxidos das impurezas oxidadas e removidas serem coletadas. Além disso, a composição e a temperatura desta poça de escória auxiliam no progresso das reações de refino no conversor. As outras vantagens de se ter uma camada de escória no conversor de operação consistem em blindar o banho metálico do ar ambiente, retardar a dissolução do revestimento refratário do conversor e controlar a temperatura do banho.

A composição da escória (geralmente no sistema CaO–MgO–SiO2–FeO–Al2O3) afeta diretamente sua viscosidade, condutividade térmica, densidade e outras propriedades, causando impacto na capacidade da escória de remover impurezas do banho líquido. A escória é geralmente de alta viscosidade e baixa densidade, fazendo com que a escória flutue no banho de metal a granel. Como resultado de suas propriedades físicas, a escória tem a capacidade de reter as bolhas de gás produzidas pelas reações químicas e o O2 injetado, e produzir espuma de escória.

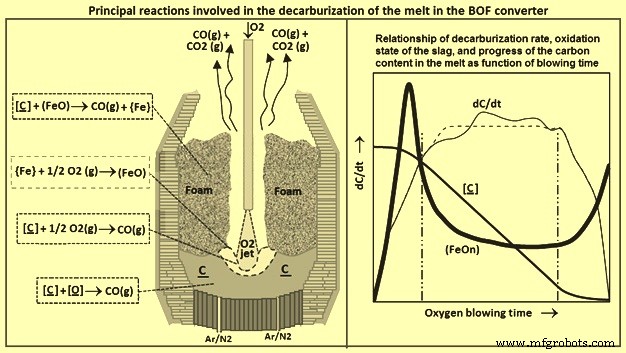

A espuma de escória (Fig. 1) é produzida à medida que o gás CO é gerado e retido na escória. A descarbonetação do aço é a fonte de geração da espuma. À medida que o jato de O2 atinge a superfície do banho, as gotículas de metal são arrancadas devido ao alto momento e acabam na espuma criando uma emulsão de escória, gás e gotículas de metal. Na emulsão, a escória tem muita superfície de gotículas metálicas para reagir, o que melhora a cinética das reações. Espera-se que o processo seja consideravelmente mais longo se não houver emulsão. A emulsão é de grande importância para o processo e é importante ter uma composição de escória adequada para manter a formação de espuma sob controle, com um nível de formação de espuma nem muito alto nem muito baixo. O tempo de residência determina o tempo de reação possível entre a escória e a gota em movimento na fase de emulsão.

A taxa de geração de gás desempenha um papel importante na formação e crescimento da espuma. O gás é um produto do processo de descarbonetação. Ele procede (i) por oxidação direta na superfície do metal no ponto quente conforme a equação [C] + 1/2O2(g) =CO(g), (ii) na espuma, indiretamente pelo óxido de ferro reagindo com o metal gotículas conforme a equação [C] + (FeO) =CO(g) + {Fe} onde o (FeO) é um produto da oxidação do ferro (Fe) por O2 puro conforme a equação {Fe} + 1/2 O2 (g) =(FeO), e (iii) no fundido, por reação entre O2 dissolvido e C de acordo com a equação [C] + [O] =CO(g)..

A descarbonetação conforme a reação em (i), e também a oxidação do Fe conforme a segunda reação em (ii), começa imediatamente e continua durante todo o sopro, embora no primeiro caso com um ritmo decrescente, devido à diminuição contínua da o teor de C na superfície do metal. A taxa de oxidação do Fe é mais constante, mas o teor de FeO resultante da escória eventualmente diminui devido ao aumento do consumo conforme a primeira reação em (ii). Ao final do período de sopro, o teor de FeO na escória começa a aumentar novamente à medida que a participação do FeO no processo de descarbonetação é reduzida devido ao baixo teor de C do fundido. No final do golpe, a reação de descarbonetação de controle é aquela na fusão entre C e O2 dissolvido conforme a reação em (iii). Assim, a taxa de descarbonetação no final do sopro é dependente da transferência de massa de C da parte inferior para a parte superior do fundido e de O2 dissolvido na direção oposta. As principais reações envolvidas na descarbonetação do fundido no conversor BOF são mostradas na Fig 1.

Fig 1 Principais reações envolvidas na descarbonetação do fundido no conversor BOF

Conforme mostrado à direita da Fig 1, a taxa máxima de descarbonetação e, portanto, a taxa máxima de geração de gás, é atingida de 25% a 30% no sopro e prossegue em grande parte dentro da espuma conforme a primeira reação em (ii). A taxa é bastante constante com o nível dependendo da disponibilidade de FeO e do fornecimento de gotículas de metal ejetadas da zona de impacto de O2. Em cerca de 80% do sopro, a taxa de geração de gás cai rapidamente devido a um baixo teor de C na massa fundida.

A espuma de escória é benéfica para o processo de fabricação de aço em termos da grande área de superfície formada e da proteção fornecida contra o contato direto do fundido com a atmosfera. Normalmente, as propriedades físicas da escória evoluem em favor da formação de espuma durante o sopro, e quando coincidem com altas taxas de produção de gás a partir de reações químicas, a formação de espuma da escória pode se tornar incontrolável e transbordar o conversor criando uma incidência de slopping. O slopping é uma incidência prejudicial e suas consequências incluem perda de rendimento, custos de saúde e segurança, danos ao equipamento e poluição ambiental.

As variáveis de processo que afetam a formação de espuma no BOF são composição da escória, velocidade superficial do gás, temperatura do banho, tamanho da bolha, basicidade da escória, densidade da escória, viscosidade da escória e tensão superficial da escória. A velocidade superficial do gás é normalmente medida em metros por segundo (m/s) e é a velocidade real do gás multiplicada pela fração de volume do gás.

A composição da escória é uma das variáveis de processo mais importantes que afetam sua formação de espuma, que evolui ao longo do sopro, geralmente, em favor da formação de espuma. Isso se deve ao fato de que as propriedades físico-químicas da escória, como densidade, viscosidade, tensão superficial e basicidade, variam com a composição da escória. A espuma em velocidades de gás superficiais tão altas como as encontradas na fabricação de aço BOF (ou seja, maiores que 1 m/s), o líquido é retido pelo fluxo de gás. Argumenta-se que nesta situação a fração de vazios (VF) depende fortemente da velocidade superficial do gás, enquanto fracamente dependente das propriedades físicas da escória e do líquido. Além disso, a formação e a existência desse gás são governadas pela gravidade e pelas forças de arrasto exercidas pelo gás sobre o líquido.

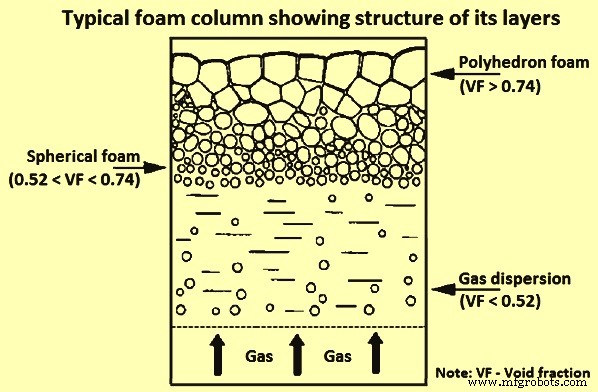

A espuma de escória é formada quando os gases injetados e gerados pelas reações de refino são retidos pela escória durante o processo. Para espumas de escória, a quantidade de gás retido pela escória é medida pelo VF ou fração de gás, e o VF geralmente varia na faixa de 0,7 a 0,9. A Fig. 2 mostra uma coluna de espuma típica com diferentes camadas de espuma de acordo com o VF. O efeito combinado da evolução das propriedades físicas da escória durante o sopro é favorecer a estabilização da espuma, e quando coincide com a alta taxa de descarbonetação na primeira metade do sopro, o volume da espuma da escória aumenta rapidamente.

Fig 2 Coluna de espuma típica mostrando a estrutura de suas camadas

O índice de espumação (FI) é uma indicação da extensão da espuma e é a razão entre a altura da espuma e a velocidade superficial do gás. Assim, a unidade do FI é o tempo que normalmente está na faixa de 0,6 segundos (s) a 1,3 s. Assim, o FI pode ser interpretado como uma medida do tempo que leva para os gases do processo passarem verticalmente pela espuma. Com uma taxa de fornecimento de O2 constante, a velocidade do gás pode ser considerada razoavelmente constante durante o período principal de descarbonetação do sopro, ou seja, a altura da espuma é diretamente proporcional ao FI.

Uma propriedade muito importante em relação ao FI é a viscosidade aparente da emulsão. Quanto maior a viscosidade aparente, maior o FI. A consequência óbvia é que uma viscosidade aparente aumentada leva automaticamente a uma altura de espuma aumentada, e com uma viscosidade aparente suficientemente alta, a espuma eventualmente começa a fluir sobre o conversor, ou seja, ocorre slopping. Um parâmetro que influencia fortemente a viscosidade aparente é a presença de partículas sólidas. De acordo com um estudo, aumentando a fração de partículas sólidas em apenas 10%, há um aumento de 50% na viscosidade aparente e pelo menos um aumento equivalente na altura da espuma.

O efeito da composição da escória na sua formação de espuma foi objeto de estudo experimental, utilizando-se uma escória CaO-SiO2-FeO na faixa de temperatura de 1.250°C a 1.400°C. A escória foi contida em cadinho de alumina e argônio (Ar ) gás foi injetado para espumar a escória. Os resultados observados sobre o efeito de diferentes parâmetros na formação de espuma de escória foram expressos usando FI, que foi usado pela primeira vez para sistemas aquosos. O FI tem o significado de tempo médio de deslocamento do gás através da camada de espuma e pode ser expresso pela equação FI =delta h/delta Vg e Vg =Qg/A. Aqui delta h é a variação da altura da escória, e Vg é a velocidade superficial do gás, Qg é a vazão do gás e A é a área da seção transversal do recipiente. Observou-se que o FI mudou entre 0,3 s a 56 s para escórias metalúrgicas com diferentes composições. A relação acima foi considerada válida quando o VF da espuma é independente da altura da espuma. Desde então, a extensão da espuma de escória tem sido definida com frequência usando o FI.

Outro método de cálculo do FI pode ser expresso como 'taxa de variação do volume de espuma =taxa de geração ou injeção de gás - taxa de variação do volume devido à ruptura da bolha'. Portanto, o FI também pode ser expresso na forma da equação FI =1/k.e, onde 'k' é a constante de taxa para o decaimento da bolha e 'e' é o VF médio. No entanto, essas definições do FI são para um sistema de estado estacionário, que tem uma vazão de gás e composição química quase constantes. No entanto, para explicar a espumosidade da escória BOF, é necessário um FI dinâmico que leve em consideração a natureza dinâmica da geração de gás e a composição da escória, representada por FI(d) =f(r).FI onde f (r) =(taxa de geração de gás + taxa de variação do volume de escória)/ taxa de variação do volume de escória. O FI é uma propriedade da escória que varia com o tempo ao longo do sopro e que passa por um máximo.

Em outro estudo, foi demonstrado que o FI está relacionado com as propriedades físicas da escória. Essa relação mostra que o FI aumenta com o aumento da viscosidade da escória, enquanto diminui com o aumento da densidade e da tensão superficial da escória.

Efeito da velocidade superficial do gás na formação de espuma de escória

Foi estudado o efeito da velocidade superficial do gás na formação de espuma da escória CaO-SiO2-FeO, onde a espuma foi produzida pela injeção de gás Ar. Foi observado que a altura da espuma aumenta linearmente com o aumento da velocidade superficial do gás.

Nos processos de redução de smelting, os conversores operam em torno de 0,3 m/s a 3,0 m/s de velocidades superficiais do gás. A espuma observada em baixas velocidades de gás superficial é diferente daquela observada em altas velocidades de gás. A espuma em alta velocidade superficial do gás (ou seja, superior a 1 m/s) é a escória expandida, onde todo o volume de líquido é expandido uniformemente em um método turbulento e agitado. A altura da mistura e o VF desta escória expandida aumentam com o aumento da velocidade superficial do gás, e colapsa imediatamente com a interrupção do fluxo de gás. Por outro lado, a espuma produzida em baixas velocidades superficiais de gás (ou seja, 0,01 m/s a 0,1 m/s) é como espuma de sabão, e esta espuma colapsa gradualmente com a interrupção do fluxo de gás. Essas observações são válidas para velocidades superficiais de gás mais altas, típicas dos processos de redução de smelting, quando não há óxidos não dissolvidos que alterem a viscosidade da escória.

Por outro lado, em um dos estudos, foi sugerido que a formação de espuma em velocidades superficiais de gás mais altas como as encontradas na fabricação de aço BOF (ou seja, superiores a 1 m/s), o líquido é retido pelo fluxo de gás. Argumenta-se que nesta situação o VF depende fortemente da velocidade superficial do gás, enquanto fracamente dependente das propriedades físicas da escória e do líquido. Além disso, a formação e a existência desse gás são governadas pela gravidade e pelas forças de arrasto exercidas pelo gás sobre o líquido.

Efeito da composição da escória na formação de espuma da escória

A composição da escória é um dos fatores mais importantes que afetam sua formação de espuma, que evolui ao longo do sopro, geralmente, em favor da formação de espuma. Isso se deve ao fato de que as propriedades físico-químicas da escória, como densidade, viscosidade, tensão superficial e basicidade, variam com a composição da escória.

Em um dos estudos, notou-se que a adição de P2O5 diminui ligeiramente o FI, enquanto a adição de S diminui marginalmente o FI. O FI diminui significativamente com a adição de CaF2 (fluoreto de cálcio), enquanto aumenta notavelmente com a adição de MgO. Essas observações são feitas no estudo para uma escória CaO-SiO2-FeO a 1.400 graus C, onde a injeção de gás Ar produziu a espuma. Neste estudo, também foi observado que o FI aumenta com o aumento da concentração de partículas.

O efeito da adição de FeO e MgO no FI da escória de CaO-SiO2-FeO-MgO foi objeto de outro estudo. O FI diminuiu com o aumento do teor de FeO até cerca de 20% da massa de FeO na escória e depois permaneceu constante até uma concentração em massa de cerca de 32% de FeO na escória. A adição de MgO (óxido de magnésio) também mostrou uma tendência semelhante à do FeO, diminuindo o índice de formação de espuma com sua adição a uma escória de 35%CaO-35%SiO2-30%FeO.

Ao analisar a evolução do FI com a composição da escória, também vale a pena considerar o efeito da adição de MnO e P2O5 no FI. O efeito da adição de MnO e P2O5 à escória CaO-SiO2-30FeO-MgOssaturada, respectivamente, foi objeto de um estudo. Observou-se que o FI diminui ligeiramente com o aumento de MnO na escória, enquanto aumenta com a adição de P2O5 até 3% e depois diminui com a adição de P2O5.

Efeito da temperatura na formação de espuma de escória

O aumento da temperatura da escória foi observado para diminuir o índice de espuma de escória de 35%CaO-35%SiO2-30%FeO-10%MgO durante um estudo realizado na faixa de temperatura de 1.400 graus C a 1.550 graus C. Esta observação pode ser atribuído ao coeficiente de temperatura positivo de tensão superficial e ao coeficiente de temperatura negativo de viscosidade. O efeito da tensão superficial e da viscosidade na formação de espuma da escória é tal que o aumento da tensão superficial desestabiliza a espuma enquanto o aumento da viscosidade estabiliza a espuma. Assim, o efeito combinado das duas propriedades acima reduz o FI com o aumento da temperatura.

Efeito do tamanho da bolha na formação de espuma de escória

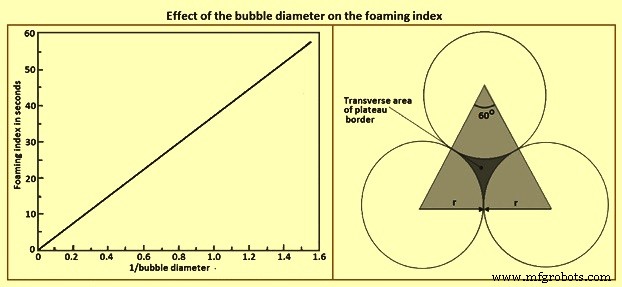

A observação comum é que a formação de espuma da escória é inversamente proporcional ao tamanho das bolhas. Em outras palavras, a espuma que consiste em bolhas maiores colapsa mais cedo em comparação com a que consiste em bolhas menores. Esta observação foi colocada sob investigação em um estudo injetando gás Ar através de um bocal multi-orifícios em uma escória tipo banho de fundição. A formação de espuma da mesma escória pelas bolhas geradas a partir de reações interfaciais tem sido estudada. O diâmetro médio das bolhas produzidas a partir do bocal de orifício único foi de 13,5 mm, enquanto o do bocal multi-orifícios foi de cerca de 7,5 mm. Observou-se que a altura da espuma medida quando a injeção de gás foi feita através do bocal de múltiplos orifícios foi cerca de 70% maior do que a medida quando a injeção de gás foi feita através de um bocal de orifício único. As bolhas maiores produzidas pela injeção de gás Ar através do bocal de orifício único, eram de forma poliédrica. Por outro lado, quando as bolhas foram produzidas a partir do CO gerado pelas reações interfaciais, observou-se que as bolhas eram finas e esféricas de gás, e a espuma produzida era comparativamente mais estável. No entanto, em ambos os casos, o tamanho das bolhas foi inversamente proporcional ao FI (Fig. 3).

Fig 3 Efeito do diâmetro da bolha no FI

Esta observação foi explicada pelo fato de que o aumento do tamanho da bolha aumenta a drenagem. Vê-se que a área transversal das bordas do platô como mostrado na Fig 3 afeta a velocidade de drenagem. Em outras palavras, a área transversal é maior para bolhas maiores aumentando a drenagem em comparação com bolhas menores. Essa influência do diâmetro da bolha no FI mostra a proporcionalidade inversa entre o tamanho da bolha e o FI, apesar do diferente grau de influência. No entanto, na fabricação de aço BOF, a espuma de escória é produzida principalmente pela retenção de gás CO na camada de escória e, neste caso, a taxa e a quantidade de produção de CO, o fluxo turbulento do fluido e a tensão superficial são os principais efeitos no tamanho da escória. as bolhas.

Efeito da basicidade da escória na formação de espuma da escória

Em um estudo realizado nas escórias CaO-SiO2-FeO para investigar os fatores que afetam a formação de espuma, estudou-se o efeito da basicidade da escória em sua formação de espuma. As observações feitas nos estudos são de que o IF passa por um mínimo com o aumento da basicidade. Há um decréscimo inicial do FI com o aumento da basicidade que se deve à diminuição da viscosidade e ao aumento da tensão superficial, uma vez que têm efeito negativo no FI. A composição de CaO no FI mínimo refere-se à composição liquidus, que precipita se for excedida. Assim, após a composição liquidus, a adição adicional de CaO precipita como partículas sólidas de 2CaO.SiO2, aumentando a viscosidade e assim estabilizando a espuma.

Efeito da densidade de escória na formação de espuma de escória

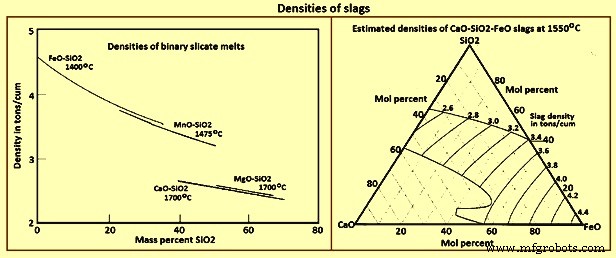

A densidade é outra propriedade física importante, que tem um efeito considerável na formação de espuma das escórias. Conforme mostrado na Figura 4, a densidade de escórias aumenta com o acúmulo de componentes de escória como FeO, MnO e MgO, e diminui com o aumento de SiO2 e temperatura.

Fig 4 Densidades de escórias

Portanto, o FI diminui com o acúmulo de FeO, MnO e MgO, e aumenta com o aumento do teor de SiO2 na escória. Além disso, o FeO também é considerado capaz de diminuir a viscosidade com o aumento do teor na escória. Essa proporcionalidade inversa entre o FI e a densidade da escória é mostrada em vários estudos e é evidente que o índice de espumação diminui com o aumento da densidade da escória, apesar do diferente grau de influência encontrado em diferentes estudos.

Efeito da viscosidade da escória na formação de espuma da escória

A viscosidade da escória e sua evolução durante o sopro também desempenham um papel significativo na formação de espuma da escória. A viscosidade de uma escória é governada principalmente pelos formadores de rede como SiO2, e a adição de óxidos metálicos, como FeO, MgO, MnO e CaO, quebra as estruturas da rede e reduz a viscosidade da escória.

É comum observar que o slopping ocorre nos primeiros minutos do golpe durante o processo de fabricação do aço BOF. Isso se deve ao aumento da viscosidade da escória devido à menor temperatura e à presença de partículas de cal não dissolvidas no início do processo, simultaneamente com a alta taxa de descarbonetação. Além disso, se o caminho da escória for abaixo da temperatura liquidus da escória, as partículas da segunda fase precipitam. Essas partículas de segunda fase, que são menores em tamanho em comparação com as bolhas de espuma, aumentam a viscosidade da escória líquida estabilizando a espuma. No entanto, o volume de espuma aumenta com o aumento da viscosidade apenas até um valor crítico de viscosidade, após o qual o gás começa a canalizar através da escória sem formação de espuma. Tem sido demonstrado em vários estudos que o FI aumenta com o aumento da viscosidade da escória.

Basicamente, o efeito da viscosidade está na drenagem e ruptura dos filmes de bolhas na espuma. O aumento da viscosidade estabiliza a espuma aumentando a espessura dos filmes de bolhas para retardar a coalescência das bolhas e reduzindo o fluxo descendente do líquido (isto é, drenagem do líquido) dos filmes através das bordas do platô.

Efeito da tensão superficial da escória na formação de espuma de escória

A tensão superficial de um líquido existe por causa das forças de coesão exercidas nas moléculas na superfície do líquido por outras moléculas no líquido. Como resultado, a tensão superficial é responsável pela formação de gotículas e por retardar o escape das moléculas do líquido. No caso da siderurgia BOF, a formação de emulsão de escória/metal e espuma é afetada pela tensão superficial da escória. Além disso, a transferência de massa entre a escória e o metal também é afetada consideravelmente pela tensão superficial da escória. A tensão superficial do ferro líquido puro é de cerca de 1,8 N/m a 1.550 graus C, que é cerca de 25 vezes maior que a da água. Ao contrário, a tensão superficial de óxidos e escórias líquidos puros é muito baixa, variando entre 0,20 N/m e 0,70 N/m.

A tensão superficial das escórias tende a variar com a temperatura e a composição da escória. Os não metais como S, P, O2 e N2 (nitrogênio) são ativos na superfície com diferentes forças no ferro líquido. Por outro lado, os óxidos, incluindo SiO2, P2O5 e MnO, diminuem a tensão superficial da escória, enquanto o Al2O3 (alumina) aumenta ligeiramente a tensão superficial.

A tensão interfacial entre metal e escória também é um fator importante no processo de fabricação do aço BOF, semelhante à tensão superficial. Assim, a tensão interfacial afeta a formação da emulsão metal/escória e a transferência de massa entre metal e escória semelhante ao comportamento da tensão superficial. Quando a tensão interfacial na interface escória/metal é baixa, o processo de refino é incentivado através do auxílio na transferência de massa interfacial e na formação de espuma/emulsão, o que é vantajoso. No entanto, a baixa tensão interfacial também pode favorecer o aprisionamento de gotículas de escória pelo metal líquido e a forte adesão entre a escória e o metal, o que torna a separação física da escória do metal mais difícil na etapa de rosqueamento.

Vários elementos adicionados ao ferro líquido exercem diferentes níveis de influência na tensão interfacial entre o metal líquido e a escória. Em geral, quase todos os elementos adicionados diminuem a tensão interfacial do ferro líquido. Na fabricação de aço BOF, O2 e S são considerados os elementos ativos de superfície mais fortes do metal, o que diminui notavelmente a tensão interfacial. Além disso, FeO e MnO são considerados os componentes de óxido ativos na superfície da escória, o que reduz a tensão interfacial entre o metal e a escória.

Para que uma escória de fundição de banho de espuma, a presença de um componente ativo de superfície, como P2O5, CaF2, Fe2O3 (óxido férrico), V2O5 (pentóxido de vanádio) e Na2O (óxido de sódio) é essencial. Os compostos ativos de superfície como tais têm a capacidade de reduzir a viscosidade e, o mais importante, podem reduzir a tensão superficial da escória, permitindo que a escória retenha os gases e produza espuma.

Um aspecto da influência da tensão superficial/interfacial é sua capacidade de determinar o tamanho das bolhas geradas na interface escória/metal. Assim, o aumento da tensão superficial da escória e da tensão interfacial escória/metal aumenta o diâmetro das bolhas, que desestabilizam a espuma. Por outro lado, a espuma é estabilizada por pequenas bolhas produzidas quando a tensão superficial do metal é aumentada. Além disso, as bolhas de uma espuma já produzida sofrem maior drenagem de seus filmes com o aumento da tensão superficial. Isso se deve ao aumento da sucção do líquido nos filmes em direção às bordas do platô à medida que a curvatura dos filmes de bolhas aumenta com o aumento da tensão superficial.

Processo de manufatura

- O que é a fabricação de aço com oxigênio básico?

- Tanque de oxigênio

- Oxigênio

- Escória de alto forno e seu papel na operação do forno

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Revestimento refratário de um forno de oxigênio básico

- Papel do MgO na prevenção da corrosão do revestimento em fornos básicos de oxigênio

- Forno de Otimização de Energia

- Granulação de escória de alto-forno na casa de fundição

- Operação de alto-forno e escória de alta alumina