Descarte de Escória em Forno Básico de Oxigênio

Despejo de escória no forno básico de oxigênio

A fabricação de aço em forno básico de oxigênio (BOF) é um processo em lote no qual o aço é feito de ferro líquido. A concentração de elementos como carbono (C), manganês (Mn) e fósforo (P) tem impacto na qualidade do aço. Para que o aço seja fundido, ele precisa estar em uma temperatura pré-definida. Para atingir a temperatura e composição predefinidas, o oxigênio (O2) é soprado no conversor revestido de refratário que contém o ferro líquido. O O2 oxida os diferentes elementos dentro do banho causando um aumento na temperatura e uma redução na concentração dos elementos indesejáveis. Os óxidos líquidos formados flutuam para o topo do banho formando uma camada de escória. Para tornar o processo de fabricação de aço BOF eficaz, é necessário um volume significativo de escória no vaso. No entanto, o volume de escória é limitado pelo tamanho limitado do conversor

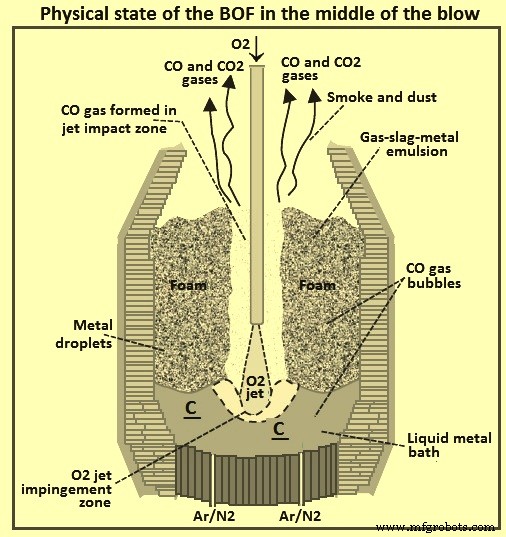

As rápidas taxas de reação no conversor são devidas à área de superfície extremamente grande disponível para as reações. Quando O2 é injetado no banho de metal, uma grande quantidade de gás é liberada formando uma emulsão com a escória líquida e com as gotas de metal cisalhadas da superfície do banho pelo impacto do jato de O2. Os óxidos gasosos formados, como monóxido de carbono (CO) e dióxido de carbono (CO2), sobem através dessa camada de escória, tornando-a espumosa.

A formação de espuma de escória ocorre próximo ao meio do período de sopro de O2 e há uma diminuição na absorção de óxido de ferro (FeO) pela escória. Isso quase coincide com o período de taxa máxima de descarbonetação. Assim, a altura máxima de espuma é atingida pouco antes da primeira metade do sopro (cerca de 35%) devido ao alto volume de gás gerado pela descarbonetação e a alta espumabilidade da escória naquele momento.

A característica distintiva do processo de fabricação de aço no BOF é a formação de espuma multifásica, consistindo de escória líquida, gotículas de metal, partículas sólidas de “segunda fase”, como fluxos não dissolvidos e gases de processo. Isso ocorre porque (i) o jato de O2 de alta velocidade colide com o fundido, ejetando uma parte considerável do fundido na forma de gotículas de metal na parte superior do conversor, (ii) os fluxos irregulares são adicionados em lotes, resultando em uma dissolução lenta do fluxo e, portanto, uma formação lenta de escória líquida, (iii) a escória líquida, os fluxos não dissolvidos e as gotículas de metal formam uma emulsão mais ou menos viscosa, interceptando os gases do processo no caminho para a boca do recipiente, e (iv) uma grande parte dos gases do processo é formada dentro da própria emulsão devido à reação entre o carbono (C) nas gotículas de metal e o FeO na escória líquida. Para tornar o processo de fabricação de aço BOF eficaz, é necessário um grande volume de espuma (emulsão gás-metal-escória) no conversor. Esta emulsão gás-metal-escória, mostrada na Fig. 1, é limitada pelo tamanho limitado do conversor. Se o volume de emulsão aumentar além da capacidade do recipiente, uma porção da escória é expelida pela garganta do conversor.

Fig 1 Estado físico do BOF no meio do golpe

A formação de espuma de escória é benéfica, pois auxilia o processo de refino de diferentes maneiras, por exemplo, proporcionando uma maior área de superfície para as reações de refino, protegendo o banho de metal fundido do contato direto com a atmosfera, protegendo o revestimento refratário de efeitos extremos de combustão, e formando o meio para pós-combustão e transferência de calor. Por outro lado, a formação de espuma de escória pode se tornar desvantajosa e perigosa quando formada em grandes quantidades, e transbordar da boca do vaso, o que é denominado slopping do banho.

A ejeção de escória para fora do conversor é chamada de slopping que é visualmente identificada como ocorrência pela qual do conversor flamejante o pedaço de fundição e escória são lançados pela garganta do conversor durante um processo de sopro. Slopping é um fenômeno irregular. O slopping pesado pode ser acompanhado por grande ejeção de poeira. As consequências do slopping incluem perda de rendimento, interrupções na produção contínua, poluição ambiental, custos de saúde e segurança e danos às capelas de exaustão e boca do conversor. Além disso, quando ocorre o slopping, a produção de aço é interrompida para limpeza da escória ejetada da área abaixo do conversor e na boca do conversor. Isso aumenta o tempo de aquecimento do conversor e, portanto, tem um efeito adverso na produtividade do conversor. O slopping também perturba o equilíbrio térmico do conversor que afeta a temperatura final do aço líquido após a conclusão do sopro. Por outro lado, se a formação de espuma de escória é evitada ou limitada a quantidades sutis, a geração de poeira e a perda de calor do conversor via radiação tendem a aumentar.

Tradicionalmente, é responsabilidade do operador monitorar visualmente o conversor e exercer as ações corretivas necessárias para evitar quaisquer incidentes perigosos de slopping. Como é de grande importância conduzir o processo sem interrupções para um rendimento com qualidade e quantidade necessárias, a necessidade de suprimir a espuma de escória da ejeção do conversor é significativa.

Os requisitos para um aumento na produção e uma diminuição na ocorrência de slopping parecem ser contraditórios. Enquanto um aumento na produção pode ser alcançado aumentando a taxa de sopro de O2, o mesmo aumento na taxa de sopro de O2 aumenta a taxa de geração de gás dentro do conversor. Em condições de estado estacionário, um aumento na taxa de geração de gás aumenta a altura da espuma e a chance de ocorrência de slopping.

Inicialmente, entendeu-se que o slopping ocorre devido a dois fatores principais, a saber (i) a evolução da escória com características como baixa basicidade, alta viscosidade e baixa tensão superficial, e (ii) descarbonetação incentivada pela alta temperatura do banho e aumento do teor de ferro na escória. No entanto, o fenômeno do slopping é mais complexo, dinâmico e dependente de muitas variáveis do processo. As variáveis de processo que causam slopping incluem (i) curso violento de fusão, (ii) viscosidade da escória, (iii) tensão superficial da escória, (iv) densidade da escória, (v) tamanho das bolhas de gás geradas no processo de descarbonetação, (vi) circulação fraca ou instável de fusão, (vii) altura, volume e forma do revestimento de trabalho do conversor, (viii) altura da lança acima do banho, (ix) taxa de fluxo de O2 através da lança, (x) desgaste do orifício da ponta da lança, (xi ) química do gusa (HM) e da sucata, e (xii) taxa de descarbonetação. Existem mais algumas variáveis de processo que não são muito comuns. O grande número de variáveis de processo influenciando as incidências de slopping no conversor BOF explica as razões para a crença comum de que as incidências de slopping são caóticas por natureza e imprevisíveis. A persistência de problemas de slopping deu origem a uma busca por maneiras de manter um volume de espuma adequado, evitando a ocorrência de slopping. Infelizmente, isso provou ser uma tarefa bastante desafiadora.

Espuma de escória

A formação de espuma de escória é benéfica, pois auxilia o processo de refino de várias maneiras, por exemplo, fornecendo uma área de superfície aumentada para reações de refino, protegendo o banho de metal fundido do contato direto com a atmosfera, protegendo o revestimento refratário de efeitos extremos de combustão e formando o meio para pós-combustão e transferência de calor. Por outro lado, a formação de espuma de escória pode se tornar desvantajosa e perigosa quando formada em grandes quantidades e transbordar da boca do conversor.

As variáveis de processo que afetam a formação de espuma no BOF são composição da escória, velocidade superficial do gás, temperatura do banho, tamanho da bolha, basicidade da escória, densidade da escória, viscosidade da escória e tensão superficial da escória. A velocidade superficial do gás é normalmente medida em (metros por segundo (m/s) e é a velocidade real do gás multiplicada pela fração de volume do gás.

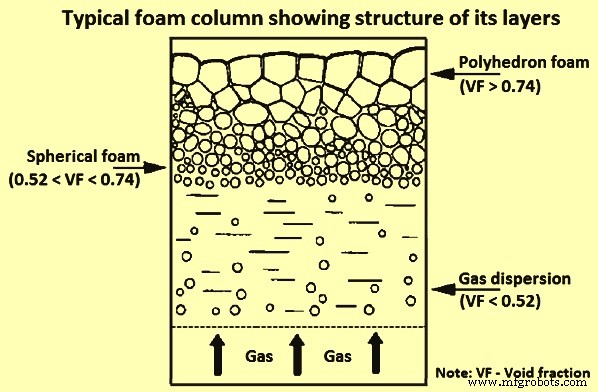

A composição da escória é uma das variáveis de processo mais importantes que afetam sua formação de espuma, que evolui ao longo do sopro, geralmente, em favor da formação de espuma. Isso se deve ao fato de que as propriedades físico-químicas da escória, como densidade, viscosidade, tensão superficial e basicidade, variam com a composição da escória. A espuma em velocidades de gás superficiais tão altas como as encontradas na fabricação de aço com O2 (ou seja, maiores que 1 m/s), o líquido é retido pelo fluxo de gás. Argumenta-se que nesta situação a fração de vazios (VF) depende fortemente da velocidade superficial do gás, enquanto fracamente dependente das propriedades físicas da escória e do líquido. Além disso, a formação e a existência desse gás são governadas pela gravidade e pelas forças de arrasto exercidas pelo gás sobre o líquido.

A espuma de escória é formada quando os gases injetados e gerados pelas reações de refino são retidos pela escória durante o processo. Para espumas de escória, a quantidade de gás retido pela escória é medida pelo VF ou fração de gás, e o VF geralmente varia na faixa de 0,7 a 0,9. A Fig. 2 mostra uma coluna de espuma típica com diferentes camadas de espuma de acordo com o VF. O efeito combinado da evolução das propriedades físicas da escória durante o sopro é favorecer a estabilização da espuma, e quando coincide com a alta taxa de descarbonetação na primeira metade do sopro, o volume da espuma da escória aumenta rapidamente.

Fig 2 Coluna de espuma típica mostrando a estrutura de suas camadas

O índice de espumação é uma indicação da extensão da espuma e é a razão entre a altura da espuma e a velocidade superficial do gás. Assim, a unidade do índice de formação de espuma é o tempo que normalmente está na faixa de 0,6 segundos a 1,3 segundos. Assim, o índice de formação de espuma pode ser interpretado como uma medida do tempo que leva para os gases do processo passarem verticalmente pela espuma. Com uma taxa de fornecimento de O2 constante, a velocidade do gás pode ser considerada razoavelmente constante durante o período principal de descarbonetação do sopro, ou seja, a altura de espumação é diretamente proporcional ao índice de espumação.

Uma propriedade muito importante em relação ao índice de formação de espuma é a viscosidade aparente da emulsão. Quanto maior for a viscosidade aparente, maior será o índice de formação de espuma. A consequência óbvia é que uma viscosidade aparente aumentada leva automaticamente a uma altura de espuma aumentada, e com uma viscosidade aparente suficientemente alta, a espuma eventualmente começa a fluir sobre o conversor, ou seja, ocorre slopping. Um parâmetro que influencia fortemente a viscosidade aparente é a presença de partículas sólidas. De acordo com um estudo, aumentando a fração de partículas sólidas em apenas 10%, há um aumento de 50% na viscosidade aparente e pelo menos um aumento equivalente na altura da espuma.

Geração de gás

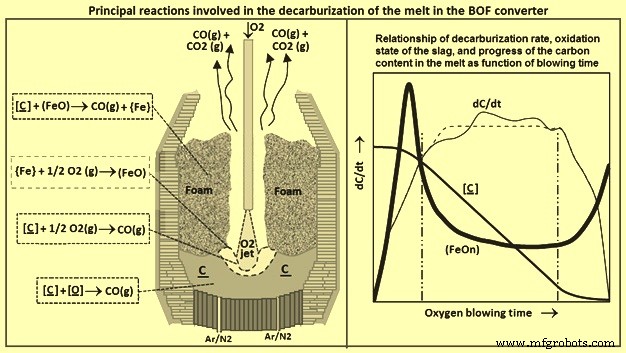

De acordo com a expressão do índice de espumação, a taxa de geração de gás desempenha um papel importante na formação e crescimento da espuma. O gás é um produto do processo de descarbonetação. Ele procede (i) por oxidação direta na superfície do metal no ponto quente conforme a equação [C] + 1/2O2(g) =CO(g), (ii) na espuma, indiretamente pelo óxido de ferro reagindo com o metal gotículas conforme a equação [C] + (FeO) =CO(g) + {Fe} onde o (FeO) é um produto da oxidação do ferro (Fe) por O2 puro conforme a equação {Fe} + 1/2 O2 (g) =(FeO), e (iii) no fundido, por reação entre O2 dissolvido e C de acordo com a equação [C] + [O] =CO(g)..

A descarbonetação conforme a reação em (i), e também a oxidação do Fe conforme a segunda reação em (ii), começa imediatamente e continua durante todo o sopro, embora no primeiro caso com um ritmo decrescente, devido à diminuição contínua da o teor de C na superfície do metal. A taxa de oxidação do Fe é mais constante, mas o teor de FeO resultante da escória eventualmente diminui devido ao aumento do consumo conforme a primeira reação em (ii). Ao final do período de sopro, o teor de FeO na escória começa a aumentar novamente à medida que a participação do FeO no processo de descarbonetação é reduzida devido ao baixo teor de C do fundido. No final do golpe, a reação de descarbonetação controladora é aquela na fusão entre C e O2 dissolvido conforme a reação em (iii). Assim, a taxa de descarbonetação no final do sopro é dependente da transferência de massa de C da parte inferior para a superior do fundido e de O2 dissolvido na direção oposta. As principais reações envolvidas na descarbonetação do fundido no conversor BOF são mostradas na Figura 3.

Fig 3 Principais reações envolvidas na descarbonetação do fundido no conversor BOF

Conforme mostrado à direita da Fig 3, a taxa máxima de descarbonetação e, portanto, a taxa máxima de geração de gás, é atingida de 25% a 30% no sopro e prossegue em grande parte dentro da espuma conforme a primeira reação abaixo ( ii). A taxa é bastante constante com o nível dependendo da disponibilidade de FeO e do fornecimento de gotículas de metal ejetadas da zona de impacto de O2. Em cerca de 80% do sopro, a taxa de geração de gás cai rapidamente devido a um baixo teor de C na massa fundida.

Regimes de sopro

Na operação prática de fabricação de aço em um conversor BOF, alcançar o equilíbrio perfeito de O2 fornecido ao banho e escória, respectivamente, não é uma tarefa fácil. Dois termos são usados para descrever um desvio de um estado balanceado de O2 no conversor. Esses termos são (i) sopro forte e (ii) sopro suave. O 'hard blowing' (impacto mais forte do jato de O2 na superfície do metal) representa o caso em que a lança de O2 está mais próxima do banho, promovendo a descarbonetação no ponto quente conforme a reação em (i) acima e posteriormente na banho de acordo com a reação em (iii), resultando em uma escória suboxidada. O 'soft blowing' (impacto mais suave do jato de O2 na superfície do metal) representa o caso em que a lança de O2 está mais distante do banho, aumentando o fornecimento de O2 para a escória conforme a segunda reação em (ii) acima, resultando em uma taxa de descarbonetação reduzida e uma escória superoxidada. Em uma situação de processo ideal com a lança em uma posição ótima acima da superfície do metal, o O2 fresco fornecido à escória equilibra o consumo de FeO para a descarbonetação das gotículas de metal ejetadas. A taxa de descarbonetação é alta, mas controlada, criando uma espuma estável que preenche grande parte do volume do conversor acima do banho, minimizando o desgaste do revestimento e o empenamento. O rendimento e o resultado de sopro com essa taxa de descarbonetação são bons.

Se a lança for posicionada muito profundamente, o fornecimento de O2 à escória não é suficiente para equilibrar o consumo de FeO para a descarbonetação das gotículas de metal ejetadas e a escória fica carente de O2. A descarbonetação ainda é alta devido a um contato mais intenso e mais duro entre o jato de O2 e o banho. Com um teor de FeO mais baixo, a escória não espuma. Em vez disso, a emulsão torna-se viscosa e encolhe. Uma altura de emulsão reduzida não apenas leva a uma fácil passagem de gases de processo por canalização, mas também a um cuspe intensificado, enviando gotículas para cima e para fora do conversor. Mais cuspir leva a rendimentos reduzidos e também leva ao craqueamento da lança, do cone do conversor e da boca. Outro efeito do sopro forte é o aumento da taxa de desgaste do fundo.

Se a lança for muito alta, o nível de O2 na escória fica elevado, não apenas devido a um contato mais suave entre O2 e o banho de metal, mas também devido a um consumo mais lento de FeO na escória, pois menos gotículas de metal são ejetadas do banho . Assim, a taxa de descarbonetação é menor, reduzindo a altura da espuma e promovendo o desgaste do revestimento. Um impacto mais raso do jato de O2 reduz a mistura do banho, criando zonas mortas e causando acúmulo de fundo.

Os fenômenos do slopping

A combinação de uma baixa taxa de descarbonetação e uma escória superoxidada pode ser comparada a uma bomba-relógio. O termo descritivo usado é “condições hiper-reativas” que constituem excesso de O2 e C que não reagem devido à má mistura. Nesse estado, qualquer pequena alteração nas condições desencadeia um aumento drástico na geração de gás e no crescimento de espuma, levando a um violento slopping.

Slopping é o termo geral usado quando, devido ao crescimento excessivo de espuma, a espuma não pode ser contida dentro do conversor e a espuma flui pelo lado externo do conversor com o ritmo dependendo do estado oxidante da escória. O ritmo é lento no caso de uma escória espessa suboxidada e rápido no caso de uma escória superoxidada escorrendo. Para evitar o slopping, é necessário um controle rigoroso da composição da escória e, portanto, do estado oxidante da espuma. Se a escória estiver suboxidada, a viscosidade aparente torna-se muito alta, o que ocorre se o teor de FeO no início do período principal de descarbonetação for muito baixo. Isso resulta em espuma 'seca' e muito viscosa durante a parte central do golpe. Se a escória for superoxidada, a taxa de geração de gás e, portanto, a velocidade do gás dentro da espuma se tornam muito altas.

As causas do slopping podem ser divididas em dois grupos, dependendo do tipo:(i) estáticas ou (ii) dinâmicas. As causas estáticas estão relacionadas às condições operacionais pré-sopro, como o projeto do conversor e o volume e características da escória, a qualidade dos materiais de carga, especialmente HM e sucata, padrões de sopro que controlam o posicionamento da lança de O2, tempo de adições e fluxo de O2. As causas dinâmicas estão relacionadas aos tipos de sopro, como a deflexão dos padrões de sopro e a extensão da agitação na parte inferior do conversor. O slopping pode ocorrer devido ao crescimento excessivo da emulsão gás-escória-metal. A espuma pode fluir dependendo do grau de oxidação da escória, ou seja, pode ocorrer lentamente no caso de uma escória densa e pouco oxidada, e rapidamente no caso de uma escória altamente oxidada.

O baixo teor de silício no HM pode causar um aumento do slopping no início do sopro, devido à formação de uma camada de escória suficientemente espessa para proteger o banho do jato de O2. Nesta situação, o slopping ocorre devido à queima muito rápida do Si (silício), que antecipa o início da fase de descarbonetação e, assim, o slopping pode ser violento, gerando até mesmo a formação de caveiras na lança. Neste caso para a prevenção de slopping, normalmente a taxa de descarbonetação é reduzida elevando o nível da lança ou diminuindo a vazão de O2 ou ambos e adicionando fluxos para acelerar a formação da escória. O baixo teor de Si também pode afetar a remoção de P e S (enxofre) devido ao volume reduzido da escória.

O slopping também pode estar presente quando o teor de Si no HM é alto, à medida que o volume da escória aumenta e também o teor de Fe da escória. Uma solução neste caso consiste na adição adequada de cal durante o sopro, evitando baixas basicidades, ajustando a velocidade de descarbonetação reduzindo o fluxo de O2 durante a primeira etapa do sopro e escolhendo um padrão de sopro que evite uma grande quantidade de FeO no a escória nesta etapa, para que não ocorra descarbonetação excessiva.

Prevenção de deslizamento

Todos os métodos de controle do slopping podem ser categorizados como métodos on-line ou off-line. Nos métodos de controle on-line, as correções são feitas durante o golpe em resposta a algum sinal “em tempo real” que indica se o calor está prestes a cair. Por outro lado, em métodos de controle off-line, as ações corretivas são tomadas antes do início do golpe e são baseadas em experiências anteriores de como várias condições operacionais afetaram o slopping em golpes anteriores.

Os métodos off-line para controlar o slopping procuram reduzir o número de baterias que slop eliminando ou minimizando o efeito de fatores que causam o slopping. Os fatores que foram relatados como causas de slopping são (i) teor de Si do HM acima de 1,2%, (ii) teor de manganês (Mn) do HM fora da faixa de 0,5% a 0,9%, (iii) cobrando mais do que o capacidade projetada do conversor, (iv) uso de espatoflúor para acelerar a dissolução da cal, (v) uso de óxido de ferro (minério de ferro, sinter etc.) volume interno do conversor, (vii) o projeto da lança de O2, e (viii) soprar com a lança mais acima do banho de aço do que o normal. Como as condições de operação variam de oficina BOF para oficina BOF, alguns desses fatores são mais problemáticos em uma oficina BOF do que em outra oficina BOF.

Uma variedade de ações pode constituir o controle off-line do slopping, por exemplo, restringir o teor de Mn do HM para o BOF e verificar (calibrar) regularmente a lança para a separação do banho. Como os problemas são diferentes, as práticas de controle off-line variam de loja BOF para loja BOF. As práticas de controle off-line geralmente só podem ser implementadas de forma limitada, porque às vezes entram em conflito com outros aspectos da operação da usina siderúrgica.

O descarte em um conversor durante o processo de fabricação de aço O2 é considerado caro, perigoso e imprevisível. Embora o slopping seja esperado quando ocorre uma espuma extrema de escória durante o processo, o momento exato do slopping dificilmente pode ser previsto quando o processo está em operação. O método tradicional de prevenir uma incidência de slopping é observar o conversor, uma vez que os sinais de slopping são visíveis, tomar ações corretivas manualmente. No entanto, esta abordagem de controlar e minimizar a ocorrência de slopping provou ser menos eficaz. A razão é que, uma vez visíveis os sinais de slopping, o slopping já começou e o dano já foi sofrido pelo conversor e outros equipamentos, simultaneamente com uma perda de rendimento. Além disso, se o operador estiver menos atento por alguns motivos ou não experiente e menos ciente das ações corretivas, o dano e a perda são extensos. Assim, a atenção e o nível de experiência do operador são fatores cruciais, mesmo quando um sistema de controle computadorizado está em uso.

A próxima etapa de identificação do início do slopping é a experiência da acústica e do comportamento da intensidade da luz do conversor na situação, e diferentes modelos foram desenvolvidos dependendo dos sinais acústicos e da intensidade da luz para prever qualquer slopping. O slopping em um conversor siderúrgico pode ser previsto pelo processamento de imagem do ambiente no forno obtido por meio de um fibroscópio de imagem. Os sinais sonoros do conversor são usados para estudar a formação dinâmica de espuma e a ação corretiva sugerida para alterar a altura da lança. Sinais sonoros capturados de um microfone no duto de saída de gás foram usados para estimar o nível de escória no conversor. Além da análise de som e imagem, técnicas computacionais inteligentes como lógica fuzzy, algoritmos genéticos e redes neurais, análise de vibração de lança e método de micro-ondas também são utilizadas para controlar o slopping no conversor.

As técnicas de supressão de espuma de escória têm sido utilizadas para controlar a formação de espuma excessiva durante o processo de sopro de O2 no conversor. Uma técnica comum é polvilhar materiais carbonosos como coque na escória espumante. É revelado pela fluoroscopia de raios X que essas partículas de coque promovem a coalescência de bolhas de espuma que então desestabilizam a espuma. No entanto, o tamanho das partículas deve ser maior que as bolhas de espuma, pois a espuma é estabilizada quando as partículas são menores que as bolhas de espuma. Outros métodos em uso incluem injeção de pó de alumínio, alterando a altura da lança e manipulando as taxas de fluxo de gás.

No entanto, embora a prevenção, previsão e mitigação de slopping sejam um problema de longa data na siderurgia, é essencial para uma produção de aço econômica com alta qualidade, design de conversor ideal e impacto ambiental mínimo. Além disso, as técnicas mencionadas acima, que dependem das medições físicas on-line do conversor operacional, são indiretas, de baixa precisão e confiabilidade, especialmente em altas temperaturas.

Os esforços para desenvolver um sistema de alerta e mitigação de slopping têm se concentrado em três áreas principais, a saber (i) modelagem de slopping e seu potencial de ocorrência, (ii) dispositivos de medição que detectam o início de slopping e (iii) medidas de mitigação tomadas em tempo real para evitar o desenvolvimento de incidentes de descontinuidade total.

Um exemplo do primeiro grupo são os resultados apresentados em um estudo, onde um perfil de sopro ótimo foi calculado com base na composição inicial do fundido. Um sistema semelhante baseado no cálculo do potencial de slopping para cada calor foi desenvolvido em outro estudo.

Exemplos do segundo grupo incluem um medidor de micro-ondas que foi utilizado para medir o nível de superfície de escória em relação à boca do conversor, uso de um sistema de detecção envolvendo medições de vibração de lança de O2 e emprego de ondas de rádio para medições de profundidade de escória. .

Uma direção promissora de diferentes estudos sobre o fenômeno de slopping no conversor tem sido combinar dispositivos de medição on-line para detecção precoce de slopping e usá-los para iniciar intervenções de processo para mitigar slopping. Extensos estudos de formação de escória foram realizados para este fim. Para obter informações, diferentes tipos de equações empíricas que descrevem a mudança na altura da espuma foram sugeridos no passado. Um modelo com um fundo físico é derivado usando resultados de experimentos de modelos frios e quentes. A área de modelagem dinâmica de espuma de escória é levada ainda mais longe pelos resultados desses experimentos. Com base em um modelo físico, também é desenvolvido um sistema para controle de espumação dinâmica. Um modelo de água do processo conversor é usado para validar os resultados. A abordagem também é refinada.

Em um dos estudos, o slopping é detectado por uma combinação do medidor sônico e da análise de gás. Outro sistema que utiliza a ideia de combinar várias medições foi apresentado em outro estudo, onde filtros adaptativos e algoritmos de detecção de alterações são utilizados para construir um sistema de alarme on-line que fornece alertas ao operador.

Câmera para detecção de slopping – Para fins de avaliação, é preferível uma forma objetiva de quantificar o slopping. Em um dos estudos, uma pessoa com um cronômetro anotou os tempos para observações descuidadas durante o golpe. Câmeras de videocassete (gravador de videocassete) foram empregadas enquanto uma tentativa de usar dispositivos de câmera IR (infra-vermelho) não teve sucesso devido a problemas de software.

Para os experimentos descritos a seguir, um sistema de câmeras foi implementado no local para monitorar o processo. Quando ocorre o slopping, o metal fundido cai do topo do conversor para o piso abaixo do conversor. A posição da câmera permite capturar imagens da escória caindo. Cada quadro na sequência de vídeo é segmentado usando limites de nível de cinza. Uma constante ou limiar de brilho é determinado para separar o metal fundido do fundo mais escuro. A proporção entre os pixels de imagem claros e escuros dá uma indicação de quão severa é a incidência inclinada. Essa proporção é calculada em um período de amostragem de 2 segundos e salva em tempo real junto com outros dados do processo no banco de dados.

O medidor sônico para detecção de slopping – Desde o início da década de 1970, um dispositivo chamado medidor sônico tem sido empregado em muitas oficinas de conversão para monitoramento indireto do nível de espuma de escória. A ideia básica é que à medida que o nível de espuma aumenta, a emissão sonora do conversor sob sopro diminui em determinadas bandas de frequência. O sinal do medidor sônico é normalmente usado pelo operador para monitorar as mudanças no nível de escória, mas também tem sido empregado como entrada do controlador.

Um sistema de alerta para detecção de slopping – A ideia de combinar medições chave com processamento de sinal avançado foi desenvolvida. Um modelo de identificação do sistema é atualizado por estimativa recursiva de parâmetros e é empregado para fornecer alertas antecipados ao operador no início do slopping. O modelo de identificação do sistema é alimentado com a vazão do gás de saída, bem como o teor de CO no gás de saída. O sinal do medidor sônico é utilizado como sinal de saída do modelo. O sistema demonstrou funcionar razoavelmente bem com um número limitado de cargas.

O sistema de alerta é ainda mais refinado, onde o teor de CO é alterado em favor de uma medição de pressão devido a dificuldades decorrentes de atrasos na análise do gás de escape. Um microfone no duto de saída de gás (na verdade o mesmo usado pelo medidor sônico) fornece dados de áudio de alta resolução para um estimador de altura de espuma de escória com base na intensidade do sinal em determinadas frequências.

Processo de manufatura

- O que é a fabricação de aço com oxigênio básico?

- Tanque de oxigênio

- Oxigênio

- Escória de alto forno e seu papel na operação do forno

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Revestimento refratário de um forno de oxigênio básico

- Papel do MgO na prevenção da corrosão do revestimento em fornos básicos de oxigênio

- Granulação de escória de alto-forno na casa de fundição

- Operação de alto-forno e escória de alta alumina

- Sistema Básico de Recuperação e Limpeza de Gás de Forno de Oxigênio