Controle de Processos de Processos Tecnológicos

Controle de Processos de Processos Tecnológicos

Os processos tecnológicos consistem em manusear, trabalhar, refinar, combinar e manipular materiais e fluidos para produzir produtos finais de forma lucrativa. Esses processos podem ser processos precisos, exigentes e potencialmente perigosos. Pequenas mudanças em um processo podem ter um grande impacto no resultado final. Variações nas proporções, temperatura, fluxo, turbulência e muitos outros parâmetros devem ser cuidadosamente e consistentemente controlados para produzir consistentemente o produto final da qualidade desejada com o mínimo de matéria-prima e energia.

Geralmente, qualquer coisa que necessite de monitoramento contínuo de uma operação, envolve o papel do controle do processo. O controle de processo refere-se aos métodos que são usados para controlar as variáveis de processo do processo tecnológico. É a ferramenta que permite que os processos tenham a operação do processo dentro dos limites especificados e estabeleçam limites mais precisos para maximizar a eficiência do processo, garantir a qualidade e a segurança.

Todo processo tecnológico precisa de um grande planejamento para cumprir com sucesso suas tarefas estabelecidas. No entanto, para realizar essas tarefas, os operadores do processo devem entender completamente o processo e as funções dos sistemas de controle. Os sistemas de controle consistem em equipamentos (dispositivos de medição e dispositivos de controle etc.), bem como a intervenção do operador. Os sistemas de controle são usados para satisfazer três necessidades básicas do processo, a saber (i) reduzir a influência de distúrbios externos, (ii) promover a estabilidade do processo e (ii) melhorar o desempenho do processo.

A instrumentação fornece as várias indicações usadas para operar um processo tecnológico. Em alguns casos, o operador registra essas indicações para uso na operação do processo. As informações registradas ajudam o operador a avaliar a condição atual do processo e tomar medidas caso as condições não sejam as esperadas. Exigir que o operador tome todas as ações corretivas necessárias é impraticável, ou às vezes impossível, especialmente se um grande número de indicações deve ser monitorado. Por esta razão, a maioria dos processos tecnológicos são controlados automaticamente quando estão operando em condições normais. Os controles automáticos reduzem muito a carga do operador e tornam o trabalho gerenciável. Os processos tecnológicos são controlados por três razões:(i) reduzir a variabilidade, (ii) aumentar a eficiência e (iii) garantir a segurança.

O controle do processo pode reduzir a variabilidade no produto final, o que garante um produto consistentemente de alta qualidade. Com a redução da variabilidade do processo, o processo se torna mais estável, confiável, produtivo e econômico. Alguns dos parâmetros do processo devem ser mantidos em níveis específicos para maximizar a eficiência do processo. O controle preciso desses parâmetros garante a eficiência do processo. Além disso, um processo descontrolado, como uma reação química fora de controle, pode ocorrer se durante a operação do processo, o controle preciso de todas as variáveis do processo não for mantido. As consequências de um processo descontrolado podem ser catastróficas. Assim, o controle preciso do processo também é necessário para garantir a segurança dos equipamentos e dos trabalhadores.

O papel do controle de processo mudou ao longo dos anos e está continuamente sendo moldado pela tecnologia. O papel tradicional do controle de processo era contribuir para a segurança, minimizar o impacto ambiental e otimizar os processos mantendo a variável do processo próxima aos valores desejados. No passado, o monitoramento dos parâmetros do processo era feito no local do processo e os parâmetros eram mantidos localmente pelo operador. À medida que os processos se tornam maiores em escala e/ou mais complexos, o papel da automação de processos se torna cada vez mais importante. Hoje a automação assumiu as funções de controle do processo, o que significa que os operadores são auxiliados pelo sistema de controle distribuído computadorizado (DCS) que se comunica com os instrumentos em campo.

O controle de processos é uma mistura entre estatística e disciplina de engenharia que lida com o mecanismo, arquiteturas e algoritmos para controlar um processo. Para se ter um controle de processo eficaz, além do entendimento da tecnologia do processo, também é necessário entender os principais conceitos e terminologia geral do controle de processo.

A razão para o controle de um processo é fazer com que ele se comporte da maneira desejada. Isso pode fazer com que o processo se torne mais preciso, mais confiável ou mais econômico. Em alguns casos o processo não controlado é instável e é necessário um bom controle para não danificá-lo. Assim, um bom controle pode significar coisas diferentes em diferentes aplicações.

No controle de processos, o objetivo básico é regular o valor de algum parâmetro. Regular significa manter a quantidade do parâmetro em algum valor desejado, independentemente das influências externas. O valor desejado é chamado de valor de referência ou set-point. Um operador pode alterar o ponto de ajuste. O processo é auto-regulado se alterando um ponto de ajuste de entrada, a saída muda para corresponder ao ponto de ajuste de entrada. .Um sistema auto-regulador não fornece regulação de uma variável para nenhum valor de referência particular. O parâmetro adota algum valor para o qual os valores de entrada e saída são os mesmos, e aí fica. Mas se a vazão de entrada for alterada, a saída também mudará, portanto, não será regulada para um valor de referência.

O controle auxiliado pelo operador permite a regulagem artificial pelo operador. Para regular o parâmetro, para que ele mantenha o valor necessário, é necessário um sensor para medir o parâmetro. O parâmetro é chamado de variável controlada. Ao operar o equipamento de controle adequado, o parâmetro de saída pode ser alterado para o ponto de ajuste pelo operador. O parâmetro de saída é chamado de variável manipulada ou variável de controle.

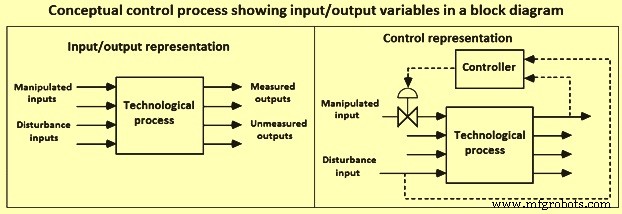

Um sistema de controle automático substitui o sistema de controle e usa máquinas, eletrônicos ou computadores que substituem as operações do operador. É adicionado um instrumento chamado sensor que é capaz de medir o valor do parâmetro e convertê-lo em um sinal proporcional. Este sinal é fornecido como entrada para uma máquina, circuito eletrônico ou computador chamado controlador. O controlador desempenha a função do operador ao avaliar a medição e fornecer um sinal de saída, para alterar a configuração do equipamento de controle por meio de um atuador conectado ao equipamento por uma ligação mecânica. Quando o controle automático é aplicado a sistemas projetados para regular o valor de alguma variável para um ponto de ajuste, ele é chamado de controle automático de processo. A Fig1 mostra o processo de controle conceitual mostrando as variáveis de entrada e saída em um diagrama de blocos.

Fig 1 Processo de controle conceitual mostrando variáveis de entrada e saída em um diagrama de blocos

Os processos tecnológicos são dinâmicos por natureza, uma vez que raramente operam em estado estacionário. A operação dos processos tecnológicos consiste em garantir que a resposta adequada seja dada às perturbações que ocorrem sempre, de modo que a operação seja segura, eficiente e produza o produto desejado de qualidade especificada na taxa exigida. Como os métodos de produção variam de processo para processo, os princípios de controle automático são de natureza genérica e podem ser aplicados universalmente, independentemente do tamanho e tipo do processo. Os objetivos de um sistema de controle de processo são executar uma ou ambas as tarefas a seguir.

Manter o processo nas condições operacionais e pontos de ajuste – Muitos processos precisam funcionar em condições de estado estacionário ou em um estado em que satisfaçam todos os requisitos, como custo, rendimento, segurança e outros objetivos de qualidade. Em muitas situações da vida real, um processo nem sempre pode permanecer estático e existem distúrbios que estão ocorrendo no processo tornando o processo instável. Em um processo que não é estável, as variáveis do processo oscilam a partir de seus limites físicos em um intervalo de tempo limitado. As variáveis de processo não controladas podem ser controladas simplesmente adicionando instrumentos e equipamentos de controle que podem controlar as variáveis de processo dentro de seus limites de controle automaticamente ou por meio de intervenções do operador.

Transição do processo de uma condição operacional para outra – Em situações da vida real, às vezes torna-se necessário alterar as condições operacionais do processo por diversos motivos. As razões para a transição do processo de um conjunto de condições operacionais para outro conjunto de condições operacionais podem ser devido à economia, especificações do produto, restrições operacionais, regulamentos ambientais e especificações alteradas do produto, etc.

O desenvolvimento de uma estratégia de controle para um processo tecnológico consiste em formular ou identificar (i) objetivo(s) de controle, (ii) variáveis de entrada que são variáveis manipuladas ou variáveis de perturbação e que podem mudar continuamente, ou em intervalos discretos de tempo, (iii) variáveis de saída que podem ser variáveis medidas ou variáveis não medidas e que podem ser medidas continuamente ou em intervalos discretos de tempo, (iv) restrições que podem ser duras ou leves, (v) características operacionais que podem ser em lote, contínuo, ou semi-contínuo, (vi) considerações de segurança, ambientais e econômicas, e (vii) estrutura de controle onde os controladores podem ser retroalimentados ou retroalimentados por natureza. A formulação do sistema de controle de processo para um processo tecnológico consiste em sete etapas.

A primeira etapa do desenvolvimento do sistema de controle é formular o(s) objetivo(s) de controle. O processo tecnológico normalmente consiste em vários subprocessos. Os controles do processo tecnológico são reduzidos quando os controles de cada subprocesso são considerados separadamente. Mesmo assim, cada subprocesso pode ter objetivos múltiplos, às vezes conflitantes, de modo que o desenvolvimento de objetivos de controle é normalmente uma questão difícil.

A segunda etapa constitui a determinação das variáveis de entrada. As variáveis de entrada mostram o efeito do ambiente no processo. Normalmente se refere aos fatores que influenciam o processo. As variáveis de entrada podem ser classificadas como variáveis manipuladas ou de perturbação. Uma entrada manipulada é aquela que pode ser ajustada pelo sistema de controle (ou operador de processo). Uma entrada de perturbação é uma variável que afeta as saídas do processo, mas que não pode ser ajustada pelo sistema de controle. Existem entradas de perturbação mensuráveis e imensuráveis. As entradas podem mudar continuamente ou em intervalos discretos de tempo.

A terceira etapa constitui a determinação das variáveis de saída. As variáveis de saída também são conhecidas como variáveis de controle. Estas são as variáveis que são saídas do processo que afetam o ambiente. As variáveis de saída podem ser classificadas como variáveis medidas ou não medidas. As medições podem ser feitas continuamente ou em intervalos discretos de tempo.

A quarta etapa constitui a determinação das restrições operacionais. Todo processo tem certas restrições operacionais, que são classificados como duros ou macios. O exemplo de uma restrição rígida é uma vazão mínima ou máxima para a qual uma válvula deve operar entre os extremos da condição totalmente fechada ou totalmente aberta. O exemplo de uma restrição suave é a composição do produto e é desejável especificar a composição entre certos limites, mas é possível violar esta especificação sem colocar em risco a segurança ou o meio ambiente.

A quinta etapa constitui a determinação das características operacionais. As características operacionais são normalmente classificadas como descontínuas, contínuas ou semicontínuas. Os processos contínuos operam por longos períodos de tempo sob condições operacionais relativamente constantes antes de serem 'desligados' para a realização de determinados trabalhos, como limpeza, manutenção preventiva periódica etc. Os processos em lote são de natureza dinâmica, ou seja, normalmente operam por um curto período de tempo e as condições de operação podem variar bastante durante esse período de tempo. Exemplo de processo em lote é a produção de calor em um forno de aciaria. Para um reator em lote, uma carga inicial é feita no reator e as condições do processo são variadas para produzir um produto desejado no final do processo em lote. Um processo semi-contínuo típico pode ter uma carga inicial no reator, mas os componentes de alimentação podem ser adicionados ao reator durante a execução do lote. O processo de lingotamento contínuo é o exemplo de um processo semi-contínuo. Uma consideração importante é a escala de tempo dominante do processo. Para processos contínuos, isso muitas vezes está relacionado ao tempo de residência do material no reator.

A sexta etapa constitui considerações importantes sobre questões de segurança, ambientais e econômicas. Em certo sentido, a economia é a força motriz final, uma vez que um processo inseguro ou ambientalmente perigoso acaba custando mais para operar devido a penalidades regulatórias e ineficiências. Além disso, é importante minimizar os custos de energia ao produzir produtos que atendam às especificações. Uma melhor automação e controle de processos permite que os processos operem mais perto das condições “ótimas” e produzam produtos onde as especificações de variabilidade são satisfeitas.

O conceito de “fail-safe” é sempre importante na seleção da instrumentação. Por exemplo, uma válvula de controle precisa de uma fonte de energia para mover a haste da válvula e alterar o fluxo. Na maioria das vezes é um sinal pneumático (normalmente 3 -15 PSI). Se o sinal for perdido, a haste da válvula vai para o limite de 3 PSI. Se a válvula estiver 'ar-para-abrir', a perda de ar do instrumento faz com que a válvula se feche e isso é conhecido como válvula de 'falha fechada'. Se, por outro lado, uma válvula é ar para fechar, quando o ar do instrumento é perdido, a válvula vai para seu estado totalmente aberto e isso é conhecido como válvula de 'falha aberta'.

Existem dois tipos de controle padrão que são (i) controle feed-forward e (ii) controle feed-back. Um controlador feed-forward mede a variável de distúrbio e envia esse valor para um controlador, que ajusta a variável manipulada. O objetivo do controle de realimentação é manter a variável controlada próxima ao seu set-point. Um sistema de controle de feedback mede a variável de saída, compara o valor com o valor de saída desejado e usa essa informação para ajustar a variável manipulada. Por seu design, o controlador de feedback toma ações corretivas para reduzir o desvio. Um controlador de feedback só pode agir depois que a variável controlada se desviar de seu ponto de ajuste desejado e gerar um erro diferente de zero. No entanto, a resposta à perturbação pode ser muito lenta, se o processo ou a medição mudar muito lentamente. Em tal situação, um controlador feed-forward pode melhorar o desempenho. O controlador feed-forward prevê o efeito que a perturbação tem na variável controlada e toma medidas de controle que neutralizam a influência das perturbações.

Determinar a estrutura de controle de feedback para um processo consiste em decidir qual variável manipulada deve ser ajustada para controlar qual variável medida. O valor desejado da saída de processo medida é chamado de set-point. Há duas razões para a variável controlada se desviar de seu ponto de ajuste. O set-point é alterado deliberadamente para obter um melhor desempenho ou a perturbação afasta a operação do set-point desejado. Um controlador projetado para rejeitar a perturbação é chamado de reguladores, enquanto o controlador projetado para rastrear mudanças de ponto de ajuste é chamado de servomecanismo. Normalmente, para os processos contínuos, as mudanças de set-point ocorrem com pouca frequência, normalmente apenas se o controlador supervisório computar um ponto de operação mais favorável e, portanto, um regulador é a forma mais comum de controlador de feedback usado. Em contraste, o controlador para servo-problemas é comum em processos batch, onde ocorrem mudanças frequentes nos set-points.

Um conceito particularmente importante usado no projeto do sistema de controle é o “ganho do processo”. O “ganho do processo” é a sensibilidade de uma saída do processo a uma mudança na entrada do processo. Se um aumento na entrada do processo leva a um aumento na saída do processo, isso é conhecido como ganho positivo. Se, por outro lado, um aumento na entrada do processo leva a uma diminuição na saída do processo, isso é conhecido como ganho negativo. A magnitude do “ganho do processo” também é importante.

Uma vez que a estrutura de controle é determinada, é importante decidir sobre o algoritmo de controle. O algoritmo de controle usa valores de variáveis de saída medidos (junto com valores de saída desejados) para alterar a variável de entrada manipulada. Um algoritmo de controle tem vários parâmetros de controle, que devem ser ajustados para ter um desempenho aceitável. Freqüentemente o ajuste é feito em um modelo de simulação antes de implementar a estratégia de controle no processo real. No caso do controle baseado em modelo, os controladores possuem um modelo do processo ‘embutido’.

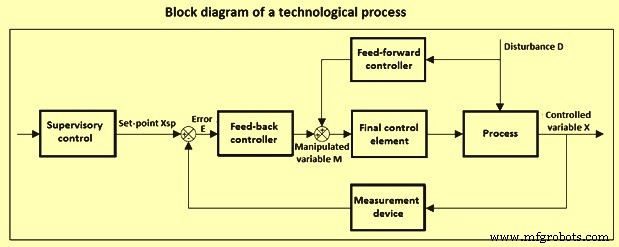

O diagrama de blocos de um processo tecnológico com uma única variável manipulada e uma única variável controlada (Fig. 2) inclui feed-forward, feedback e controle de supervisão. O principal objetivo do controlador de feedback é manter a variável controlada X que é medida por algum instrumento o mais próximo possível do ponto de ajuste Xsp desejado. A variável controlada pode ser qualquer parâmetro do processo tecnológico. O set-point é normalmente determinado por um sistema de controle supervisório usando a técnica de otimização numérica em tempo real. Existem vários tipos diferentes de elementos de controle final. A variável de distúrbio D, também chamada de variável de carga, pode fazer com que a variável controlada se desvie de seu set-point, exigindo ação de controle para trazê-la de volta ao seu ponto de operação desejado. Tanto o controle feed-back quanto o feed-forward podem reduzir o efeito da perturbação, onde cada método tem suas próprias vantagens e desvantagens. A perturbação pode resultar de uma variedade de fontes, incluindo variáveis ambientais externas. Em qualquer caso, uma variável de distúrbio não pode ser influenciada pelo controlador do processo. O erro ou desvio E entre a variável controlada X e seu set point Xsp é a entrada para o controlador de realimentação, que altera a variável manipulada M para diminuir o erro. Em um processo tecnológico típico, pode haver um grande número dessas malhas de controle.

Fig 2 Diagrama de blocos para controle de um processo tecnológico

Controle de hardware e software

O controle de processos praticado nas indústrias de processo passou por mudanças significativas desde que foi introduzido pela primeira vez na década de 1940. No início da década de 1960, o hardware de controle analógico elétrico substituiu grande parte do hardware de controle analógico pneumático. No entanto, em muitos processos, certos elementos de controle, ou seja, atuadores de válvulas de controle, permaneceram pneumáticos até hoje. Os controladores analógicos elétricos da década de 1960 eram controladores de loop único nos quais cada entrada era trazida primeiro do ponto de medição no processo para a sala de controle onde a maioria dos controladores estava localizada. A saída do controlador foi então enviada da sala de controle para o elemento de controle final. A interface do operador consistia em um painel de controle com uma combinação de visores e gravadores de gráficos para controladores e indicadores de loop único. As estratégias de controle envolveram principalmente o controle de realimentação, geralmente com um controlador proporcional-integral (PI). Durante o final da década de 1950 e início da década de 1960, foram introduzidos computadores de controle de processo para realizar o controle digital direto (DDC) e o controle de processo de supervisão. No caso do uso de DDC, os loops DDC muitas vezes tinham um back-up de controle analógico próximo a 100%, tornando o sistema caro.

Outros sistemas iniciais usavam principalmente computadores de controle de processo para controle de processo de supervisão. O controle regulatório era fornecido por controladores analógicos, que não necessitavam de backup, mas a atenção do operador era dividida entre o painel de controle e as telas do computador. Os displays do terminal forneciam a interface do operador quando o controle supervisório estava sendo usado, mas os painéis de controle ainda estavam localizados na sala de controle para os momentos em que o backup analógico era necessário. Nesse ambiente, houve a ampliação do uso de técnicas avançadas de controle, como controle feed-forward, controle de desacoplamento multivariável e controle em cascata. As funcionalidades desses primeiros sistemas de controle foram projetadas em torno das capacidades dos computadores, e não das características do processo. Essas limitações, juntamente com o treinamento inadequado do operador e uma interface de usuário pouco amigável, levaram a projetos difíceis de operar, manter e expandir. Além disso, muitos sistemas diferentes tinham especificações personalizadas, tornando-os extremamente caros. A infusão de aplicações de sistemas digitais nas indústrias de processo ocorreu por volta de 1970, quando microprocessadores baratos se tornaram comercialmente disponíveis.

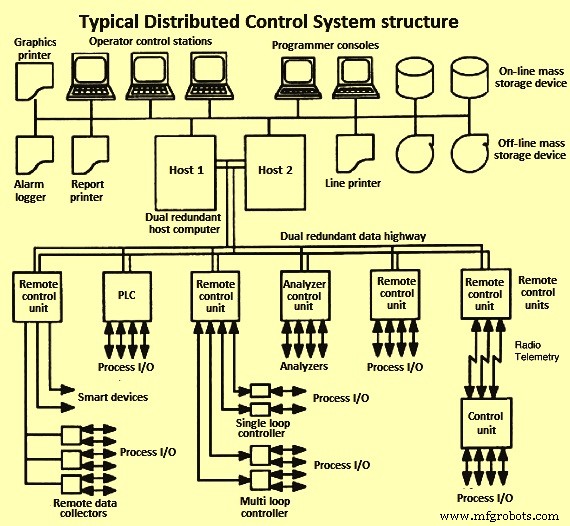

Sistema de controle distribuído (DCS) – Um DCS consiste em muitos elementos, conforme mostrado na Figura 3. Os computadores host executam tarefas computacionalmente intensivas, como otimização e estratégias de controle avançadas. Rodovias de dados, compostas por um link de transmissão digital, conectam todos os componentes do sistema. Rodovias de dados redundantes reduzem a possível perda de dados. As estações de controle do operador fornecem consoles de vídeo para comunicação do operador com o sistema, a fim de supervisionar e controlar os processos. Muitas estações de controle contêm impressoras para registro de alarmes, impressão de relatórios ou cópia impressa de gráficos de processo. As unidades de controle remoto implementam funções básicas de controle, como algoritmos PID e, às vezes, fornecem capacidade de aquisição de dados. Os consoles do programador desenvolvem programas de aplicativos para o sistema de controle distribuído. Os dispositivos de armazenamento em massa armazenam os dados do processo para fins de controle, bem como para decisões corporativas. Os dispositivos de armazenamento podem estar na forma de discos rígidos ou bancos de dados. As comunicações e interações entre controladores, entradas e saídas são realizadas por software, não por cabeamento. Os DCSs, portanto, revolucionaram muitos aspectos do controle de processos, desde o surgimento da sala de controle até o uso generalizado de estratégias de controle avançadas.

Fig 3 Estrutura típica do sistema DCS

Controlador lógico programável (PLC) – Inicialmente, os controladores PLCs eram dispositivos dedicados, autônomos, baseados em microprocessadores, executando lógica binária direta para sequenciamento e intertravamentos. Os PLCs melhoraram significativamente a facilidade com que modificações e mudanças podem ser implementadas em tal lógica. Os PLCs tornaram-se cada vez mais poderosos em termos de recursos de cálculo. O controle de processo em lote é dominado por controles do tipo lógico, e os PLCs são uma alternativa preferida para um DCS. Devido à disponibilidade de interfaces integradas relativamente suaves entre DCSs e PLCs, a prática atual geralmente é usar uma combinação integrada de DCS e PLCs. A maioria dos PLCs também lida com lógica sequencial e está equipada com capacidade de temporização interna para atrasar uma ação por um determinado período de tempo, executar uma ação por um determinado tempo e assim por diante.

Sistema de segurança e desligamento – O controle do processo desempenha um papel importante nas considerações de segurança do processo. Quando os procedimentos automatizados substituem os procedimentos manuais para operações de rotina, a probabilidade de erros humanos que levam a situações perigosas se torna menor. Além disso, a consciência do operador sobre a condição atual da planta é aprimorada. Um sistema de proteção deve ser fornecido para os processos e perigosos. Uma maneira é fornecer lógica com o propósito específico de levar o processo a um estado em que essa condição não possa existir, chamado de sistema de intertravamento de segurança. Como o sistema de controle de processo e o sistema de intertravamento de segurança servem a propósitos diferentes, eles devem ser separados fisicamente. Reduz o risco de alteração involuntária do sistema de segurança. Sistemas especiais de alta confiabilidade foram desenvolvidos para desligamentos de segurança, por exemplo, sistemas redundantes modulares triplos. Isso permite que o sistema tenha uma falha interna e ainda execute sua função básica. Basicamente, um sistema redundante modular triplo consiste em três subsistemas idênticos que executam ativamente funções idênticas simultaneamente.

Alarmes – A finalidade de um alarme é alertar o operador do processo sobre uma condição do processo que requer atenção imediata. Um alarme é ativado sempre que a condição anormal é detectada e o alerta é emitido. O alarme volta ao normal quando a condição anormal não existe mais. Os alarmes podem ser definidos em variáveis medidas, variáveis calculadas e saídas do controlador. Existe uma variedade de diferentes classes de alarmes.

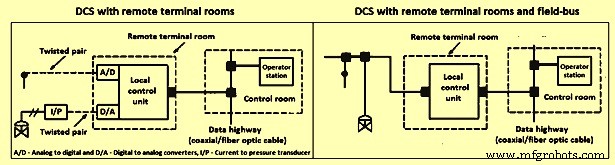

Transmissores inteligentes, válvulas e barramento de campo – Há uma tendência claramente definida na tecnologia de controle de processo para o aumento do uso da tecnologia digital. A comunicação digital ocorre por meio de um barramento de campo, ou seja, um cabo coaxial ou de fibra óptica, ao qual dispositivos inteligentes são conectados diretamente e transmitidos de e para a sala de controle ou salas de equipamentos remotos como um sinal digital. A abordagem de barramento de campo reduz a necessidade de pares trançados e fiação associada (Fig. 4).

Fig 4 DCS com terminais remotos da sala e barramento de campo

Vários protocolos de rede de campo fornecem a capacidade de transferir informações e instruções digitais entre dispositivos de campo, instrumentos e sistemas de controle. O software de barramento de campo medeia o fluxo de informações entre os componentes. Vários dispositivos digitais podem ser conectados e comunicar uns com os outros através da linha de comunicação digital, o que reduz bastante a fiação.

Software de controle de processos – A abordagem amigável mais amplamente adotada é o preenchimento de formulários ou linguagens de controle de processo orientadas por tabela (PCL). PCLs populares incluem diagramas de blocos de funções, lógica ladder e lógica programável. O núcleo dessas linguagens é um número de blocos de função básicos ou módulos de software, como entrada analógica, entrada digital, saída analógica, saída digital e PID etc. Em geral, cada módulo contém uma ou mais entradas e uma saída. A programação envolve a comutação de saídas de blocos para entradas de outros blocos através da interface gráfica do usuário. Os usuários devem preencher modelos para indicar as fontes dos valores de entrada, os destinos dos valores de saída e os parâmetros para formulários/tabelas preparados para os módulos. Os espaços em branco de origem e destino podem especificar canais de E/S de processo (entrada/saída) e nomes de tags quando apropriado. Para conectar os módulos, alguns sistemas requerem o preenchimento dos nomes dos tags dos módulos que originam ou recebem dados. Os campos especificados pelo usuário incluem funções especiais, seletores (mínimo ou máximo), comparadores (menor ou igual a) e temporizadores (atrasos de ativação). A maioria dos DCSs permite a criação de blocos de função.

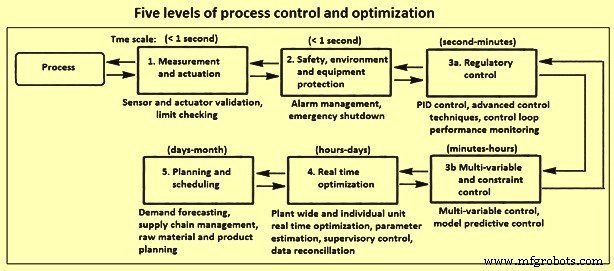

Hierarquia de controle de instalações – Os cinco níveis no processo tecnológico onde várias atividades de otimização, controle, monitoramento e aquisição de dados são empregados são mostrados na Fig 5. A posição relativa de cada bloco na figura pretende ser conceitual, porque pode haver sobreposição no funções realizadas. As escalas de tempo relativas em que cada nível está ativo também são mostradas. Cada um dos cinco níveis de controle conceitual tem seus próprios requisitos e necessidades em termos de hardware, software, técnicas e customização. Como as informações fluem para cima na hierarquia e as decisões de controle fluem para baixo, o controle efetivo em um determinado nível ocorre apenas se todos os níveis abaixo do nível de preocupação estiverem funcionando bem. O nível mais alto (planejamento e programação) define as metas de produção para atender às restrições de fornecimento e logística e aborda a capacidade variável no tempo e as decisões de utilização de mão de obra. Isso é chamado de planejamento de recursos empresariais (ERP).

Fig 5 Cinco níveis de controle e otimização de processos

Geralmente, os vários níveis de aplicações de controle visam um ou mais dos seguintes objetivos, a saber, (i) determinar e manter o processo em um ponto operacional ótimo prático, (ii) manter uma operação segura para a proteção de pessoal e equipamentos, (iii) ) minimizando a necessidade de atenção e intervenção do operador e (iv) minimizando o número, extensão e propagação de perturbações e distúrbios.

Instrumentação – Consiste nos componentes de um cocô de controle. A instrumentação, que fornece a interface direta entre o processo e a hierarquia de controle, serve como fonte fundamental de informações sobre o estado do processo e o meio final pelo qual as ações corretivas são transmitidas ao processo. A função do dispositivo de medição do processo é detectar o valor, ou mudanças no valor, das variáveis do processo. O dispositivo de detecção real pode gerar um movimento físico, sinal de pressão e sinal de milivolt, etc. Um transdutor transforma o sinal de medição de uma quantidade física ou química para outra, por exemplo, pressão para miliampères. O sinal transduzido é então transmitido para a sala de controle através da linha de transmissão. O transmissor é, portanto, um gerador de sinal e um driver de linha. Os modernos equipamentos de controle requerem um sinal digital para displays e algoritmos de controle, assim o conversor analógico-digital (ADC) transforma o sinal analógico do transmissor para um formato digital.

As variáveis de processo mais comumente medidas são temperaturas, fluxos, pressões, níveis e composição. Quando apropriado, outras propriedades físicas também são medidas. A seleção da instrumentação adequada para uma aplicação específica depende de fatores como o tipo e a natureza do fluido ou sólido envolvido, condições relevantes do processo, faixa de alcance, precisão e repetibilidade necessária, tempo de resposta, custo instalado e manutenibilidade e confiabilidade.

Transmissão e condicionamento de sinal – Uma grande variedade de fenômenos é usada para medir as variáveis de processo necessárias para caracterizar o estado de um processo. Como a maioria dos processos é operada a partir de uma sala de controle, esses valores devem estar disponíveis lá. Hence, the measurements are usually transduced to an electronic form, most often 4-20 mA, and then transmitted to a remote terminal unit and then to the control room. It is especially important that proper care is taken so that these measurement signals are not corrupted owing to ground currents, interference from other electrical equipment and distribution, and other sources of noise.

Final control elements – Good control at any hierarchial level needs good performance by the final control elements in the next lower level. At the higher control levels, the final control element can be a control application at the next lower control level. However, the control command ultimately affects the process through the final control elements at the regulatory control level, e.g., control valves, pumps, dampers, louvers, and feeders etc.

Process dynamics and mathematical models – A thorough understanding of the time-dependent behaviour of the technological processes is required in order to instrument and control the process. This in turn requires an appreciation of how mathematical tools can be employed in analysis and design of process control systems. There are several mathematical principles which are utilized for the automatic control. These are (i) physical models and empirical models, (ii) simulation of dynamic models, (iii) Laplace transforms, transfer functions, and block diagrams, and (iv) fitting dynamic models to experimental data etc.

Feed -back control systems – Measurements of the controlled variable are available in many process control problems. Specifically, this is the case when temperatures, pressure, or flows are to be controlled. In these situations the controlled variable can be directly measured and the manipulated variable is adjusted via a final control element. A feedback controller takes action when the controlled variable deviates from its set-point, as detected by the non-zero value of the error signal. The various types of feed-back controls are (i) on/off control, (ii) proportional control, (iii) proportional plus integral (PI) control, (iv) proportional plus integral plus derivative (PID) control, and (v) digital PID.

The simplest controller can only show two settings and is called an on/off controller. The output of this controller is either at its maximum or its minimum value, depending on the sign of the error. While this type of controller is simple, it is seldom used. The proportional controller offers more flexibility than the on/off controller because the manipulated variable is related not just to the sign of the error but also to its magnitude. The input-output behaviour of an actual proportional controller has upper and lower bounds i.e. the output saturates when the control limits are reached. Standard limits on the controller output are 3-15 PSI for pneumatic controllers, 4-20mA for electric controllers, and 0-10 VDC for digital controllers.

Integrating action needs to be included in the control loop, if an offset-free response in the presence of constant load disturbances or for set point changes is needed. If the process does not show integrating behaviour itself then it is possible to implement a proportional plus-integral controller to achieve the desired performance. There are both and disadvantages associated with integral action in a controller. One disadvantage of a PI controller is that the integral action can cause it to react more sluggishly than a proportional controller. If it is important to achieve a faster response which is to be offset-free then this can be accomplished by including both derivative and integral action in the controller. In order to anticipate the future behaviour of the error signal, a PID controller computes the rate of change of the error, thus the directional trend of the error signal influences the controller output. While many controllers have traditionally been analog PI/PID controllers, the trend towards digital control systems has also had an influence on controller implementation. In many modern process plants the analog PI/PID controllers have been replaced by the digital counterparts.

Open-loop and closed-loop dynamics – Open-loop dynamics refers to the behaviour of a process if no controller is acting on it. Similarly, if the controller is turned off by setting the proportional constant to zero, the control system shows open-loop behaviour and the system’s dynamics are solely determined by the process. Hence, it is not possible to reach a new set-point for a process in open-loop unless the input is changed manually. It is also not possible to reject disturbances when the process is operated without a controller.

The purpose of using closed-loop control is to achieve a desired performance for the system. This can result in the system being stabilized, in a faster system response to the set-point changes, or in the ability to reject disturbances. The choice of the controller type as well as the values of the controller tuning parameters influences the closed-loop behaviour. For a controlled process one needs to find controller settings which result in a fast system response with little or no offset. At the same time, the system is to be robust to the changes in process characteristics. Finding the appropriate settings is called ‘tuning’ the controller.

Controller tuning and stability – Finding of the optimum tuning parameters for a controller is an important task. Unsuitable parameters can result in not achieving the desired closed-loop performance (e.g. slowly decaying oscillations, or a slow acting process). It is also possible that a closed-loop process with a badly tuned controller can result in performance which is worse than for the open-loop case or that the process can even become unstable.

Mathematical software for process control – A variety of different software packages is available which support the controller design, controller testing, and implementation process.

Advanced control techniques

While the single-loop PI/PID feedback controller is satisfactory for many process applications, there are cases for which advanced control techniques can result in a significant improvement in closed-loop performance. These processes often show one or more of such phenomena as (i) slow dynamics, (ii) time delays, (iii) frequent disturbances, (iv) multi-variable interaction. A large number of advanced control strategies are being used. Some important ones are briefly discussed below.

Feed- forward control – One of the disadvantages of conventional feed-back control with large time lags or delays is that disturbances are not recognized until after the controlled variable deviates from its set point. However, if it is possible to measure the load disturbance directly then feed-forward control can be applied in order to minimize the effect which this load disturbance has on the controlled variable. In addition to being able to measure the load disturbance, it is also needed to determine a mathematical correlation for the effect which the load disturbance has on the controlled variable in order to apply a feed-forward controller. The reason for this is that the feed-forward controller inverts this model in order to cancel the effect that the disturbance has. A feed-forward controller can be designed either based on the steady-state or dynamic behavior of the process.

Cascade control – Another possibility of controlling processes with multiple or slow-acting disturbances, is to implement cascade control. The main idea behind cascade control is that more than just one controller is used to reject disturbances. Instead a secondary controller is added to take action before the slow-acting disturbance has an effect on the primary controlled variable. In order to achieve this, the secondary controller also requires a secondary measurement point which needs to be located so that it recognizes the upset condition before the primary controlled variable is affected. Cascade control strategies are among the most popular process control strategies.

Selective and override control – Some processes have more controlled variables than manipulated variables. Such a situation does not allow an exact pairing of controlled and manipulated variables. A common solution is to use a device called a selector which chooses the appropriate process variable from among a number of valid measurements. The purpose of the selector is to improve control system performance as well as to protect equipment from unsafe operating conditions by choosing appropriate controlled variables for a specific process operating condition. Selectors can be based on multiple measurement points, multiple final control elements, or multiple controllers.

Adaptive control and auto-tuning – Operating conditions of a process can frequently change during plant operations. This does lead to the process behaving differently from the model which has been used for the controller design. Hence, the controller does not have accurate knowledge of the process at the current operating point and hence cannot be able to provide adequate disturbance rejection or set-point tracking. One possibility to circumvent this is to use an adaptive control system which automatically adjusts the controller parameters to compensate for changing process conditions. Auto-tuning is a related method where the closed-loop system is periodically tested, and the test characteristics automatically determine new controller settings.

Fuzzy logic control – For many processes, it is very time consuming to determine accurate process models. However, at the same time, it can be intuitive to get a rough estimate of how the manipulated variable is to react to a process condition. For such a case, fuzzy logic controllers can offer an advantage over conventional PID controllers. The reason for this is that fuzzy controllers do not need an exact mathematical description of a process. Instead, they classify the controller inputs and output as belonging to one of several groups (i.e. low, normal, and high). Fuzzy rules are then used to compute the output category from the given inputs. These rules either have to be provided by the control engineer or they have to be identified from plant operations by auto-tuning. It is also possible to combine fuzzy logic controllers with neural networks in order to form neuro-fuzzy controllers. This type of controller can offer significant advantages over conventional PID when applied to non-linear systems whose characteristics change over time.

Statistical process control (SPC) – SPC, also called statistical quality control (SQC), has found widespread application in recent years due to the growing focus on increased productivity. Another reason for its increasing use is that feed-back control cannot be applied to many processes due to a lack of on-line measurements. However, it is important to know if these processes are operating satisfactorily. While SPC is unable to take corrective action while the process is moving away from the desired target, it can serve as an indicator that product quality might not be satisfactory and that corrective action are to be taken for further plant operations.

For a process which is operating satisfactorily, the variation of product quality falls within acceptable limits. These limits normally correspond to the minimum and maximum values of a specified property. Normal operating data can be used to compute the mean deviation and the standard deviation s of a given process variable from a series of observations. The standard deviation is a measure for how the values of the variable spread around the mean. A large value indicates that wide variations in the variable. Assuming the process variable follows a normal probability distribution, then 99.7 % of all observations is to lie within an upper limit and a lower limit. This can be used to determine the quality of the control. If all data from a process lie within the limits, then it can be concluded that nothing unusual has happened during the recorded time period, the process environment is relatively unchanged, and the product quality lies within specifications. On the other hand, if repeated violations of the limits occur, then the conclusion can be drawn that the process is out of control and that the process environment has changed. Once this has been determined, the process operator can take action in order to adjust operating conditions to counteract undesired changes which have occurred in the process conditions.

Multi-variable control – Many technological processes contain several manipulated as well as controlled variables. These processes are called multi-variable control systems. It is possible to analyze the interactions among the control loops with techniques like the relative gain array. If it turns out that there are only small interactions between the loops then it is possible to pair the inputs and outputs in a favourable way and use single loop controllers which can be tuned independently from one another. However, if strong interactions exist, then the controllers need to be detuned in order to reduce oscillations.

Model predictive control (MPC) – MPC is a model-based control technique. It is the most popular technique for handling multi-variable control problems with multiple inputs and multiple outputs (MIMO) and can also accommodate inequality constraints on the inputs or outputs such as upper and lower limits. All of these problems are addressed by MPC by solving an optimization problem and therefore no complicated override control strategy is needed. A variety of different types of models can be used for the prediction. Choosing an appropriate model type is dependent upon the application to be controlled. The model can be based upon first-principles or it can be an empirical model. Also, the supplied model can be either linear or nonlinear, as long as the model predictive control software supports this type of model.

Real-time optimization – Operating objectives for process facilities are set by economics, product orders, availability of raw materials and utilities, etc. At different points in time it can be advantageous or necessary to operate a process in different ways to meet a particular operating objective. A technological process, however, is a dynamic, integrated environment where external and internal conditions can cause the optimal operating point for each operating objective to vary from time to time. These operating points can be computed by real-time process optimization (RTO), where the optimization can be performed on several levels, ranging from optimization within model predictive controllers, to supervisory controllers which determine the targets for optimum operation of the process, to optimization of production cycles. The plant-wide problems which can be solved by optimization techniques on a daily or hourly basis can be large containing thousands or even tens of thousands of variables.

Batch and sequence control

In batch processes, the product is made in discrete batches by sequentially performing a number of processing steps in a defined order on the raw materials and intermediate products. Large production runs are achieved by repeating the process. The term recipe has a range of definitions in batch processing, but in general a recipe is a procedure with the set of data, operations, and control steps to manufacture a particular grade of product. A formula is the list of recipe parameters, which includes the raw materials, processing parameters, and product outputs. A recipe procedure has operations for both normal and abnormal conditions. Each operation contains resource requests for certain ingredients (and their amounts). The operations in the recipe can adjust set-points and turn equipment on and off. The complete production run for a specific recipe is called a campaign (multiple batches). A production run consists of a specified number of batches using the same raw materials and making the same product to satisfy customer demand. The accumulated batches are called a lot.

In multi-grade batch processing, the instructions remain the same from batch to batch, but the formula can be changed to yield modest variations in the product. In flexible batch processing, both the formula (recipe parameters) and the processing instructions can change from batch to batch. The recipe for each product must specify both the raw materials required and how conditions within the reactor are to be sequenced in order to make the desired product.

Batch process control hierarchy – Functional control activities for batch process control can be summarized in four categories namely (i) batch sequencing and logic control, (ii) control during the batch, (iii) run-to- run control, and (iv) batch production management.

In batch sequencing and logic control, sequencing of control steps follow the recipe involve. For example:mixing of ingredients, heating, waiting for a reaction to complete, cooling, or discharging the resulting product. Transfer of materials to and from batch reactors includes metering of materials as they are charged (as specified by each recipe), as well as transfer of materials at the completion of the process operation. In addition to discrete logic for the control steps, logic is needed for safety interlocks to protect personnel, equipment, and the environment from unsafe conditions. Process interlocks ensure that process operations can only occur in the correct time sequence for a prescribed period of time. Detection of when the batch operations are to be terminated (end point) can be performed by inferential measurements of product quality, if direct measurement is not feasible.

Run-to-run control (also called batch-to-batch) is a supervisory function based on off-line product quality measurements at the end of a run. Operating conditions and profiles for the batch are adjusted between runs to improve the product quality using tools such as optimization. Batch production management entails advising the plant operator of process status and how to interact with the recipes and the sequential, regulatory, and discrete controls. Complete information (recipes) is maintained for manufacturing each product grade, including the names and amounts of ingredients, process variable set points, ramp rates, processing times, and sampling procedures. Other database information includes batches produced on a shift, daily, or weekly basis, as well as material and energy balances. Scheduling of process units is based on availability of raw materials and equipment and customer demand.

Sequential function charts – Compared to a continuous process, batch process control requires a greater percentage of discrete logic and sequential control than regulatory control loops. Batch control applications is to control the timing and sequencing of the process steps based on discrete input and outputs as well as analog outputs. The complexity of the interactive logic within and between the various control levels, the required interactions with operators and the need for ongoing application modification and maintenance are reasons why organization, functional design, and clear documentation are so important to the successful use of batch control applications. In order to describe what is to be done, structural models are normally used to represent the required batch processing actions, the batch equipment, and the combination of components. Various formats have been proposed for describing the batch control applications, e.g., how the batch processing steps are carried out with the batch equipment and instrumentation, interfaces between the various levels of control, interfaces between the batch control and the operator actions and responses, and interactions and coordination with the safety interlocks. The formats proposed include flow charts, state charts, decision tables, structured pseudo-code, state transition diagrams, petri nets, and sequential function charts. A sequential function chart (SFC) describes graphically the sequential behaviour of a control program.

Processo de manufatura

- Pílula anticoncepcional

- Airbus apresenta a fábrica do futuro

- Modos de falha dos processos de confiabilidade do equipamento

- Controle Automático de Trem

- Processo de produção do roteador CNC

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Como implementar o gerenciamento de processos de negócios

- 8 etapas para depurar seu sistema de controle de processos

- PLC vs. DCS