Revestimento Refratário do Forno a Arco Elétrico

Revestimento Refratário do Forno a Arco Elétrico

Refratários são aqueles materiais que resistem a altas temperaturas sem uma mudança significativa nas propriedades químicas ou físicas. Os materiais refratários são muito importantes para a operação do forno elétrico a arco (EAF), pois permitem a contenção do aço líquido na fornalha sem danificar a estrutura do forno. A EAF necessita de uma variedade de produtos refratários, dos quais os mais importantes são os produtos refratários que estão em contato direto com o aço líquido.

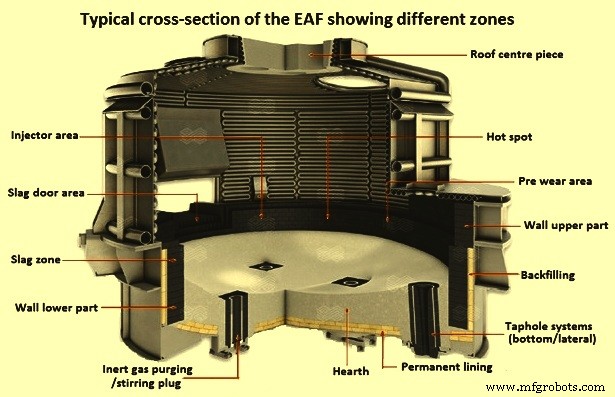

Os refratários para o revestimento do EAF dependem do projeto do EAF. As condições de operação também têm grande influência no desempenho do refratário. As condições de operação no EAF requerem refratários quimicamente básicos e com muito boa resistência a altas temperaturas e ciclos térmicos. O projeto dos EAFs atuais apresenta o furo de derivação de fundo excêntrico (EBT) e esses fornos precisam de refratários especializados para seu revestimento. A seção transversal típica do EAF mostrando diferentes zonas do forno está na Fig 1.

Fig 1 Corte transversal típico do EAF mostrando diferentes zonas

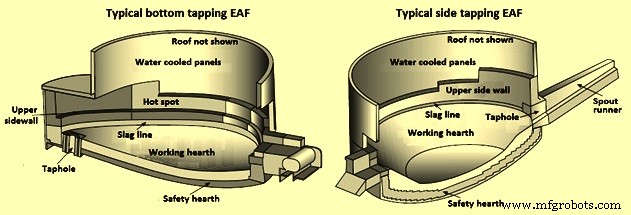

Existem diferentes recursos de projeto do EAF, mas eles são agrupados principalmente em três áreas, a saber (i) projeto de derivação, como derivação lateral ou derivação inferior, (ii) fonte de alimentação, como CA (corrente alternada) ou CC (corrente contínua) e (iii) o uso de oxigênio suplementar (O2) para aumento da taxa de fusão.

Os EAFs de rosqueamento lateral têm um bico que se estende da parede lateral do forno para o rosqueamento do aço líquido na panela. O bico é revestido de refratário e um orifício através da parede lateral do forno conecta o interior do forno ao bico. Os EAFs de rosqueamento lateral inclinam-se em torno de 45 graus e, portanto, precisam de um revestimento de parede lateral refratário mais alto no lado de rosqueamento do forno para conter o aço líquido. Os EAFs de rosqueamento de fundo têm seu furo de passagem através da seção inferior da fornalha e precisam de produtos refratários de furo de passagem especiais. O rosqueamento inferior também permite a redução da altura da parede lateral do refratário devido ao ângulo de inclinação do rosqueamento inferior de cerca de 15 graus a 20 graus. Esses dois tipos de projetos de rosqueamento são normalmente mostrados na Fig 2.

Fig 2 Dois tipos de desenhos de rosca

A fonte de alimentação CA precisa de três colunas de eletrodos dentro do forno para as três fases elétricas. Esses eletrodos aumentaram o alargamento do arco durante a operação, o que pode colidir com as paredes laterais do refratário, resultando em pontos quentes. Os pontos quentes devem ser cuidados pelo projeto refratário. O AC EAF também precisa de três orifícios através do teto refratário e a seção central do teto refratário entre os eletrodos é frequentemente uma área que limita o desempenho do forno. O DC EAF possui um único eletrodo através do teto com o arco elétrico passando diretamente para o banho de aço líquido que contata o eletrodo do ânodo inferior para completar o circuito elétrico. DC EAF tem menor alargamento do arco para a parede lateral refratária e, portanto, não há pontos quentes. O projeto do telhado é mais simples com condições de operação menos difíceis. No entanto, a fornalha deve conter o eletrodo inferior, o que complica o projeto refratário do fundo do forno.

O uso de lanças e queimadores de O2 suplementares para o aumento do design e desempenho do refratário de impacto da taxa de fusão. O2 direcionado das lanças ou queimadores pode ser desviado por sucata ou materiais de carga e pode colidir com o revestimento refratário. Isso resulta em superaquecimento localizado e desgaste acelerado do refratário. Condições de oxidação localizadas também podem ocorrer por causa do O2 e isso pode resultar em rápida erosão do revestimento refratário.

Mecanismos de desgaste refratários em EAF

Existem vários tipos de mecanismos de desgaste refratário, conforme descrito abaixo, aos quais os refratários EAF são submetidos durante a fabricação do aço. É necessário entender adequadamente os mecanismos de desgaste que operam em cada zona para o adequado dimensionamento e gerenciamento do sistema refratário EAF.

Corrosão – É o mecanismo de desgaste mais importante no caso de refratários EAF. A corrosão ocorre devido às reações químicas dos óxidos metálicos (FeO, SiO2 ou MnO) na escória com os materiais refratários. A magnésia (MgO) do revestimento refratário é solúvel na escória líquida, com níveis de saturação que variam de 6% a 14%, dependendo do teor de FeO e da temperatura do banho. As reações de corrosão química resultam no desgaste do revestimento e o produto das reações torna-se parte da escória. As reações de corrosão podem ser minimizadas pela neutralização do FeO com fluxos e pelo controle do teor de O2 da escória. A corrosão também pode ser minimizada saturando a escória com MgO através de meios externos (por exemplo, adição de dolomita calcinada ou magnesita calcinada). Outra forma de controlar a corrosão é usar tijolos refratários que contenham carbono (C). O C no refratário desoxida a escória corrosiva na interface refratário/escória, minimizando assim a corrosão do revestimento.

Oxidação – No desgaste refratário por oxidação, o C do revestimento refratário é oxidado reagindo com O2 ou FeO na escória. À medida que o C do revestimento refratário reage, o teor de C do refratário diminui e o refratário perde sua resistência e é lavado. O mecanismo de oxidação C também ocorre na face fria do tijolo se houver furos na casca de aço. O2 do ar reage com o tijolo C, e a parte de trás do revestimento do tijolo se transforma em pó.

Erosão – É outro mecanismo refratário que está ocorrendo no EAF. A erosão é o desgaste físico do refratário, uma vez que o aço líquido e a escória líquida estão se movendo sobre a face do revestimento refratário e desgastando ou erodindo fisicamente o revestimento. A erosão é um mecanismo comum para o desgaste refratário no furo de drenagem, linha de escória, aberturas de eletrodos do teto e dutos de saída.

Derretimento – É um dos mecanismos de desgaste para refratários no EAF. O arco elétrico não blindado gera temperaturas bem acima do ponto de fusão de muitos refratários. A fusão é a simples mudança de fase do refratário do sólido para o líquido, e a fase líquida quando formada é então lavada. O derretimento pode ser um problema sério em revestimentos se não for detectado a tempo e não for corrigido imediatamente.

Hidratação – Como a água está sendo amplamente utilizada nos EAFs atuais, há incidência de vazamentos de água. Os refratários são facilmente danificados por água ou vapor devido à hidratação do conteúdo de MgO ou cal do produto refratário. A hidratação resulta na expansão dos grãos individuais que compõem o revestimento refratário. Esses grãos crescem e estouram, rompendo o revestimento.

Descamação – O desgaste refratário por fragmentação ocorre quando o refratário é submetido a aquecimento ou resfriamento rápidos. Aquecimento rápido ou resfriamento rápido causam tensões no revestimento e quando essas tensões excedem a resistência inerente do material refratário, isso resulta em rachaduras. Quando essas rachaduras se cruzam, pedaços de refratário caem do revestimento. Este mecanismo de dano refratário é frequentemente observado nos refratários de telhado, uma vez que estão expostos a aquecimento e resfriamento cíclicos.

Zonas da EAF

Com base nas condições de operação existentes no EAF, o forno pode ser dividido em zonas específicas. Cada uma dessas zonas tem os requisitos refratários de natureza variável. Essas zonas foram mostradas na Fig 1 e na Fig 2. As principais zonas de EAF são (i) a fornalha que contém o aço líquido, bem como os materiais de carga inicial, (ii) a linha de escória que é a área de transição entre a fornalha e a parede lateral, (iii) a parede lateral superior que fica acima da linha de escória e abaixo dos painéis resfriados a água, (iv) o furo que é a abertura prevista para o escoamento do aço líquido e (v) o telhado que tem uma porção refratária (ocasionalmente chamada de delta), para fornecer aberturas para os eletrodos entrarem no forno e para os gases de exaustão do forno saírem do forno.

Os EAFs atuais são fornos EBT e geralmente usam refratários de magnesita (MgO) ou magnesita-carbono (Mag-C) nas zonas de contato do aço líquido. Refratários especializados com boa resistência ao choque térmico são geralmente usados no telhado/delta, no taphole e na bica ou corredor do forno. As descrições a seguir fornecem recomendações refratárias gerais para cada zona do EAF.

Lareira – A zona da lareira do EAF mantém o aço líquido em alta temperatura e resiste ao impacto de materiais de carga pesada. Além disso, a fornalha deve suportar a corrosão da escória líquida à medida que o forno é vazado. Um EAF típico usa uma fornalha refratária de dois componentes de cerca de 230 mm de tijolo como revestimento de segurança no revestimento de aço inferior (às vezes chamado de subfundo) e 300 mm a 600 mm de magnesita monolítica como revestimento de trabalho. Alguns EAFs têm todas as lareiras de tijolo, onde o revestimento inicial é totalmente de tijolo, e os materiais monolíticos só são utilizados para reparar furos na lareira de tijolos após algum tempo de operação. Tijolos de MgO impregnados com alcatrão são geralmente usados para o revestimento de segurança. Os tijolos utilizados para revestimento de segurança têm teor de MgO na faixa de cerca de 90% a 97%. Esses tijolos têm as propriedades de resistência e resistência à escória para manter o banho líquido em um evento improvável de aço líquido ou escória líquida penetrar no revestimento de trabalho. O forro de segurança funciona como forro permanente e não necessita de troca frequente.

O revestimento de trabalho monolítico também possui alto teor de MgO (60% a 95%) e consiste em um material granulado seco. O tamanho do grão do material da fornalha é formulado para que possa ser compactado facilmente usando vibradores durante a instalação do revestimento. Materiais de lareira monolítica geralmente têm óxidos de impureza, como FeO, para facilitar a sinterização. A alta temperatura do calor inicial causa a sinterização (ligação, densificação e fortalecimento) do revestimento monolítico. A sinterização faz com que o revestimento se torne bastante forte e resistente à penetração. O revestimento da lareira é projetado de modo que em torno do terço superior da espessura do material de revestimento monolítico seja totalmente sinterizado, enquanto o terço médio do revestimento é apenas parcialmente sinterizado e o terço inferior do material de revestimento monolítico contra a segurança o revestimento não é sinterizado. Este efeito de estratificação facilita o remendo dos refratários da lareira quando os refratários da lareira são danificados por penetração ou corrosão. A área danificada pode ser limpa removendo-se a magnesita sinterizada penetrada e reparada com o novo material monolítico, que sinteriza durante o próximo aquecimento feito no forno.

O design de fundo EAF atual geralmente inclui elementos de agitação de gás que requerem materiais refratários porosos ou ventaneiras através de refratários densos para fornecer o gás de agitação ao aço líquido. Esses gases agitados podem causar erosão dos refratários da lareira, resultando na necessidade de manutenção regular dos refratários da lareira.

Linha de escória – A linha de escória dos EAFs é a área de transição entre a lareira e a parede lateral. Esta área está sujeita a altas temperaturas devido à exposição ao arco elétrico, oxidação e impacto de chamas da injeção suplementar de O2 e, mais importante, ao ataque de escórias de escórias de alta temperatura contendo FeO, SiO2 e MnO. A seleção de refratários na linha de escória deve ser cuidadosamente coordenada com a química de escória esperada. No caso de EAFs produzindo aços C, há geração de escórias ricas em cal, FeO-SiO2 com uma relação cal:sílica de mais de 2:1. Isso exige refratários básicos. Na área da linha de escória dos EAFs geralmente são utilizados tijolos Mag-C ou tijolos de magnesita impregnados de alcatrão. Em EAFs para produção de aço inoxidável, um tijolo de cromo de magnesita de grão fundido mais neutro pode ser usado.

O projeto refratário da linha de escória em EAFs é a combinação de tijolos e refratários monolíticos. Um projeto muito comum para a linha de escória são os tijolos Mag-C de 300 mm a 450 mm de espessura e com 10% a 20% de teor de C. A fase C do tijolo é composta por grafite e uma ligação de resina carbonácea. Estes materiais C têm uma resistência muito boa ao ataque de escórias, bem como uma resistência muito boa a altas temperaturas. No entanto, o C é suscetível à oxidação e para proteger os refratários da linha de escória da oxidação são adicionados pós metálicos como alumínio, silício ou magnésio. Esses pós metálicos combinam-se com o C para formar carbonetos que apresentam maior resistência à oxidação. Os carbonetos também fortalecem os tijolos refratários. A resistência é necessária para resistir à ação erosiva da escória líquida e à lavagem do aço que ocorre na zona da linha de escória do forno. Os tijolos Mag-C na linha de escória são adicionalmente protegidos pelos refratários monolíticos. A instalação inicial dos refratários monolíticos normalmente cobre a totalidade ou parte dos tijolos da linha de escória. No entanto, devido às difíceis condições de operação nesta zona, os refratários corroem. A proteção adicional da linha de escória é feita por guniting com a mistura de guniting à base de MgO para construir uma camada protetora na linha de escória. A atividade de acúmulo dos refratários da linha de escória deve ser realizada com frequência, dependendo da gravidade das condições de operação.

Parede lateral superior – As paredes laterais superiores dos EAFs são revestidas com tijolos Mag-C que são semelhantes aos tijolos da linha de escória. A parede lateral superior é submetida ao alargamento do arco (temperaturas muito altas) e ao impacto de sucata pesada durante o processo de carregamento do forno. Durante o rosqueamento do forno, quando o forno se inclina, o aço líquido e a escória líquida estão em contato com a parede lateral superior no lado do rosqueamento do forno. Além disso, os tijolos da parede lateral superior são necessários para resistir à corrosão pela escória e impacto de chamas de lanças de O2 e queimadores de oxi-combustível. Tijolos Mag-C com teor de C de 5% a 20% são adequados para o revestimento da parede lateral superior. São utilizadas várias qualidades e purezas de pós de magnesita, grafite e metal. No AC EAF, que possui pontos quentes na parede lateral superior, são necessários tijolos de maior qualidade. Esses tijolos de alta qualidade devem ser baseados em grãos de magnésia fundidos em comparação com os grãos de magnésia sinterizados usados para os tijolos de qualidade padrão. Os tijolos de magnésia fundida melhoraram a resistência a altas temperaturas, mas custam consideravelmente mais alto.

Refratários para furos – Os refratários de taphole são necessários tanto para os EAFs de rosqueamento lateral quanto para os EAFs de rosqueamento inferior. As condições de operação em ambos os tipos de fornos são semelhantes, consistindo em fluir em alta velocidade de aço líquido e, em menor extensão, escória líquida através de um orifício de 125 mm a 200 mm de diâmetro. O fluxo de alta velocidade corrói os refratários do taphole. No forno de rosqueamento lateral, os refratários de taphole têm muitos projetos alternativos. A alternativa de desenho mais simples consiste em deixar uma abertura na parede lateral durante a instalação do revestimento inicial e quando a alvenaria estiver concluída, uma manga refratária ou um tubo de aço é posicionado na abertura do furo. Em seguida, a mistura de gunitagem à base de MgO é usada para preencher os vazios entre a manga ou tubo e a alvenaria adjacente. A segunda alternativa consiste em usar um grande conjunto de furos com furos pré-formados. Este conjunto é colocado no EAF antes da colocação da alvenaria da parede lateral. Uma vez que o conjunto do taphole esteja posicionado corretamente, a alvenaria adjacente é concluída, criando um ajuste apertado entre o conjunto do taphole e a alvenaria da parede lateral.

Os refratários taphole precisam ser de alta qualidade. Se o furo é feito com mistura de gunitagem pulverizada ao redor do mandril do tubo de aço, a mistura de gunitagem deve ser da mais alta qualidade. A mistura de gunitagem deve ter máxima resistência e resistência à erosão para minimizar a ação erosiva do aço líquido que flui. No caso do conjunto de taphole onde uma luva refratária é usada, a luva também deve ser de tijolo MgO de alta qualidade com C e pós metálicos. Adições metálicas aos conjuntos de tijolos Mag-C proporcionam maior resistência e resistência à oxidação ao tijolo nesta aplicação crítica.

O forno de derivação lateral tem um bico que se estende do furo de drenagem para permitir que o aço líquido flua para a panela. A bica é uma forma de corredor monolítico pré-moldado colocado no invólucro de aço do corredor durante o processo de revestimento. O formato do canal pré-moldado é feito de concreto à base de MgO se as práticas de operação do forno resultarem na entrada de escória no furo de passagem e no canal do forno. A resistência à escória do MgO é necessária para neutralizar o ataque da escória. Por outro lado, se a prática operacional do EAF limita a introdução de escória no furo de drenagem e no canal, então concretos de alta resistência e alta alumina são usados para o canal pré-moldado. O corredor de alta alumina geralmente tem maior vida útil devido à melhor resistência ao choque térmico e maior resistência em comparação com o corredor pré-moldado de magnesita.

Os EAFs de rosqueamento de fundo precisam de mangas especialmente projetadas e um bloco de extremidade para o projeto do furo. A luva de furo de passagem fica dentro da fornalha em um conjunto de assento de furo de passagem. A montagem pode ser feita de formas de tijolos ou formas pré-moldadas, o que resulta em um furo de cerca de 450 mm de diâmetro através dos refratários da fornalha. A luva do taphole é centralizada dentro do conjunto de assentamento do taphole e uma mistura básica de fundição ou compactação é empacotada na abertura anular entre a luva e os blocos de assentamento. As mangas taphole são blocos Mag-C feitos de magnésia de alta pureza ou grão de magnésia fundido com 10% a 15% de teor de C. Os pós metálicos são usados como agente de fortalecimento para maximizar a resistência à erosão e à oxidação. A parte inferior do taphole se estende além da carcaça do forno utilizando uma forma chamada de bloco final. O bloco final é um tijolo Mag-C semelhante que é mantido no lugar por uma fundição do bloco final anexada ao EAF. O bloco de extremidade é exposto ao ambiente externo e é necessário ter uma resistência à oxidação muito boa e uma alta resistência à erosão para suportar a ação erosiva do fluxo do taphole. O bloco final é muitas vezes o fator limitante para o desempenho do taphole. À medida que a erosão refratária ocorre, a corrente de vazamento começa a se dilatar, aumentando a reoxidação do aço líquido. É essencial então realizar um reparo a quente para substituir o bloco final e a luva do furo.

Telhado e Delta – Os refratários de telhado EAF para os fornos AC e DC são normalmente formas pré-moldadas de alta alumina (70% Al2O3 a 90% Al2O3) com altas resistências. Como o teto se levanta e se afasta do corpo do forno durante o processo de carregamento, os refratários no teto estão sujeitos a um grande choque térmico. A menor expansão térmica dos concretos com alto teor de alumina em comparação com os concretos básicos oferece uma vantagem na resistência ao choque térmico. Além disso, os concretos com alto teor de alumina têm maior resistência do que os concretos básicos. Assim, telhados de alta alumina são mais capazes de resistir às tensões desenvolvidas à medida que o telhado é levantado e movido durante as operações do forno. Os refratários de telhado EAF normalmente duram mais tempo.

O telhado também permite que os gases de exaustão do forno saiam do forno através de um duto. Enquanto a saída imediata do forno é normalmente refrigerada a água, existe uma zona refratária alinhada no sistema de dutos. Os refratários nos dutos de exaustão devem ser capazes de suportar o arraste de escória e a abrasão da escória de gases de exaustão carregados de partículas que se movem em alta velocidade. Os refratários nos dutos são tijolos de alumina (50% Al2O3 a 70% Al2O3) ou mistura de argila de fogo/alumina (40% Al2O3 a 60% Al2O3). Ambos os materiais têm a combinação necessária de resistência ao choque térmico e resistência à escória para suportar as condições de operação.

Refratários para EAFs DC

Os fornos elétricos DC têm requisitos refratários especiais devido ao fato de que o eletrodo de retorno geralmente é instalado na parte inferior do forno (alguns fornos DC usam um arranjo alternativo com dois eletrodos de grafite). No caso de um fundo condutor de corrente, o revestimento refratário no centro do fundo do forno atua como ânodo. Uma placa de cobre geralmente é conectada abaixo do refratário condutor e o barramento de cobre de retorno é conectado à placa. Neste caso, requisitos especiais para o refratário são baixa resistência elétrica (de preferência menor que 0,5 mili-ohms por metro), baixa condutividade térmica e alta resistência ao desgaste.

No caso de DC EAFs, o projeto refratário da lareira deve incorporar um eletrodo inferior. As condições de operação para os refratários do eletrodo inferior são severas. Altas temperaturas localizadas e turbulência intensa são comuns na superfície do eletrodo inferior. Essas condições precisam de refratários com estabilidade e resistência a altas temperaturas. Para EAFs DC usando eletrodos de fundo de pino ou aleta, o refratário monolítico de magnesita vibratória seco contendo 5% a 10% C pode ser usado. No entanto, é preferível que o refratário monolítico seja mais resistente à temperatura e com maior teor de MgO. Os materiais monolíticos podem ser instalados a quente ou a frio. Abaixo do revestimento de trabalho é instalado um tijolo Mag-C de três camadas. O teor residual de C dos tijolos varia de 10% a 14%.

A configuração do eletrodo de retorno do tarugo emprega de um a quatro tarugos de aço grandes (cerca de 250 mm de diâmetro), dependendo do tamanho do forno. Os tarugos são embutidos no refratário inferior. Os tarugos são cercados com um tijolo refratário básico. Para o restante da lareira, uma mistura especial de compactação de magnesita é usada. A mistura de compactação de magnesita é usada para manter a área do tijolo ao redor do eletrodo.

O tipo pino de eletrodo de retorno usa vários pinos de metal de 250 mm a 500 mm de diâmetro para fornecer o caminho de retorno para o fluxo elétrico. Esses pinos realmente penetram no refratário até o fundo do forno, onde são fixados a uma placa de metal. A mistura de compactação de magnesita seca é usada para todo o revestimento da lareira. Esta mistura é compactada entre os pinos metálicos. Alternativamente, o tijolo Mag-C pode ser usado na área ao redor do ânodo. Isso ajuda a melhorar a vida útil do fundo do forno, mas é mais caro.

O eletrodo de retorno de aleta de aço utiliza aletas de aço dispostas em anel no fundo do forno para formar vários setores. Cada setor consiste em uma placa de aterramento horizontal e várias aletas de aço soldadas que se projetam para cima através do refratário. Mistura de compactação de magnesita seca é usada entre as aletas. A lareira também é forrada com este material.

Há outro projeto que usa refratários condutores, tanto de tijolo quanto monolíticos, que são uma combinação de C e magnesita, para transportar a corrente elétrica do banho para as conexões elétricas de cobre na parte inferior do forno. Os refratários condutivos consistem em uma mistura complicada de magnesita de alta pureza, grafite e pós metálicos para obter a combinação necessária de refratariedade de alta temperatura e condutividade elétrica para reter o aço líquido, bem como para conduzir a corrente elétrica.

Os pontos importantes a serem considerados durante a instalação dos refratários nos EAFs DC são o padrão de zoneamento, contorno da lareira, localização da linha de escória, capacidade do aço do forno, localização do furo, tamanho e ângulo do furo, orientação telhado/delta, tolerâncias de expansão, localização da porta do queimador, construção de porta de escória, elementos de agitação de fundo e eletrodo de fundo de forno DC.

Procedimento para instalação de novo revestimento no EAF

O procedimento típico para a instalação de um novo revestimento completo do EAF é descrito abaixo.

O forno é colocado na posição nivelada e o invólucro é limpo de todos os detritos antes de iniciar o revestimento do forno. Ajuda a localizar o centro exato do forno e a marcar uma marca no centro inferior do casco. A construção preferida é tijolo retangular de magnesita colocado sobre um plano usando um material granular básico como enchimento para fornecer uma superfície plana contra o invólucro de aço arredondado. Depois de localizar os blocos de assentamento do furo EBT, quaisquer elementos de agitação do fundo e permitir o eletrodo inferior do forno no caso de DC EAF, a primeira camada de tijolo de sub-lareira é colocada seca, firme e nivelada, e uma argamassa de magnesita seca é varrida para o juntas de tijolos. O material de preenchimento adicional é colocado ao redor do perímetro deste primeiro curso e nivelado. A segunda camada é colocada em um ângulo de 45 graus em relação à primeira camada e novamente a argamassa seca de magnesita é varrida nas juntas. Este processo é repetido por três ou quatro cursos planos. (Existe um projeto de revestimento de segurança alternativo, menos preferível, que estabelece duas a quatro fiadas planas que seguem o contorno curvo da casca de aço. Isso pode ser usado em EAFs onde a casca tem um raio esférico pequeno e dá uma espessura mais uniforme no material de lareira monolítica).

Na elevação adequada, tijolos em forma de chave são usados para iniciar o primeiro percurso do estádio. É preferível começar com o anel maior a 25 mm da concha e trabalhar em direção ao centro. Para fechar o anel, um tijolo chave é cortado em uma serra de tijolos nas dimensões exatas necessárias para fechar o anel. Se a forma de corte for menor que meio tijolo, duas formas de corte devem ser usadas. O vazio no final do curso até a casca é preenchido com material granular de magnesita. O próximo anel do estádio é instalado de forma semelhante. O contorno da fornalha do estádio mostrado no desenho refratário do forno deve ser cuidadosamente seguido para deixar espaço suficiente para adicionar o material da fornalha monolítica na espessura apropriada.

Para os fornos EBT, é ainda mais crítico seguir exatamente o desenho do fundo do refratário. Existem anéis parciais de tijolos com raios variados que se estendem até a seção do nariz do forno que deve ser mantido nivelado. Uma maneira de facilitar isso é fazer um furo no curso plano superior do tijolo inferior no centro exato do forno e, em seguida, utilizar um cabo de vassoura com um prego estendendo-se a partir desse tijolo central como um mandril para desenhar círculos e arcos para os anéis do estádio e os anéis parciais que se estendem até o nariz.

Se não for usado um material de lareira monolítica, a fiada final ou as duas fiadas finais na lareira de tijolos são colocadas em construção de cadeado (na borda) ou soldado (na extremidade). A construção de Rowlock ou soldado dá muito maior contato tijolo-a-tijolo e minimiza o levantamento da lareira em serviço. Mais uma vez, todas as camadas da lareira e do estádio são secas e varridas com argamassa de magnesita para preencher as juntas.

Uma vez que os anéis do estádio são concluídos, os tijolos da linha de escória são instalados curso por curso usando o mesmo conceito de chaveamento utilizado para os anéis do estádio. A linha de escória também deve ser instalada a mais de 25 mm de distância da carcaça de aço para permitir a expansão térmica sem fragmentar ou levantar o tijolo. Anéis de tijolos ou anéis parciais devem ser continuados na parede lateral e pontos quentes até que os painéis resfriados a água ou o topo do forno sejam alcançados.

Os batentes das portas são uma área crítica de projeto para o revestimento refratário. Vários projetos simplesmente utilizam formas de chave regulares em cursos intertravados como seu batente de porta, e esses projetos são bastante bem-sucedidos. Outros projetos usam formas especiais de batente de porta que têm maior área de superfície para melhor intertravamento entre os cursos e um ângulo mais agudo que abre a abertura da porta e elimina ou reduz os danos refratários ao descortinar. Ainda outros projetos de batente de porta envolvem conjuntos de tijolos ou pré-moldados que são soldados ou aparafusados ao invólucro de aço. Estes geralmente são instalados primeiro e a linha de escória e o tijolo da parede lateral são colocados diretamente contra esses conjuntos, com os anéis da parede lateral chavetados a meio caminho entre a porta e o orifício.

Os EAFs basculantes convencionais geralmente usam formas de módulo de taphole ajustadas com um guindaste na elevação adequada antes de emparedar a linha de escória e as paredes laterais. Uma alternativa é deixar uma abertura nos anéis da parede lateral e, em seguida, aríete ou gunite em torno de um tubo de aço formando o taphole. Este tubo é então derretido no primeiro calor. Formas de furos refratários também podem ser usadas da mesma maneira com material monolítico mantendo-os no lugar na elevação e ângulo adequados.

O telhado ou a seção delta em um topo refrigerado a água é normalmente instalado em uma área de reembasamento refratário, e um telhado acabado está aguardando a reconstrução do forno. Com telhados refrigerados a água e deltas pré-moldados, um refratário moldável é frequentemente colocado ao redor do perímetro da forma pré-moldada para travá-lo no lugar contra o telhado refrigerado a água. Para telhados refratários de tijolo, é necessária uma forma de telhado (geralmente concreto) que cria a forma de cúpula apropriada para o contorno interno do telhado. Os mandris são ajustados para os eletrodos. Formas de telhado de forno elétrico cônico triplo são colocadas em anéis concêntricos contra o anel de telhado para os dois terços externos do telhado. Muitas vezes, anéis parciais de tijolo são colocados em um padrão de cunha entre os eletrodos. Tijolos de anel de eletrodo circundam cada mandril e são mantidos no lugar com tiras de aço. Um refratário moldável é moldado ou encaixado na cavidade entre os anéis externos e o tijolo do anel do eletrodo.

A maioria dos projetos EAF usa um material de lareira monolítica. Este material possui alto teor de magnesita e é um produto autossinterizado de natureza granular. Após a instalação de quaisquer blocos de assentamento de furos de passagem EBT, elementos de agitação inferiores e formas de eletrodos inferiores no caso de DC EAF, a colocação da lareira monolítica é iniciada. O material da lareira vem pronto para uso em grandes sacos a granel. Um guindaste mantém o saco a granel em posição sobre o sub-forro de tijolos (revestimento de segurança) enquanto o saco é dividido e o material é colocado no local. Depois que dois ou três sacos a granel estão no forno, vários trabalhadores, usando pás ou forquilhas, espetam repetidamente o material granular para remover o ar e densificar a fornalha refratária. À medida que o material vai se adensando, os trabalhadores o compactam ainda mais com vibradores mecânicos ou simplesmente caminhando sobre a lareira para obter o contorno adequado. Sacos adicionais de material de lareira são adicionados e desaerados e densificados até que o contorno final seja alcançado (geralmente medido com correntes ou uma forma). A nova lareira sinteriza no local durante o calor inicial.

Programação de aquecimento

Em um novo revestimento EAF com uma fornalha monolítica completamente nova, chapas de aço ou sucata leve são geralmente abaixadas por ímã no fundo do forno para fornecer proteção ao material não sinterizado da fornalha. Após esta sucata de amortecimento estar no lugar, o primeiro balde é carregado e o arco é aberto, utilizando um arco longo para evitar perfurar o novo fundo monolítico. O fundo geralmente é sinterizado após o primeiro aquecimento, embora seja importante inspecionar o fundo e os bancos quanto a furos ou erosão devido ao material não sinterizado deixando um vazio no revestimento. Como o novo revestimento EAF tem muito pouca umidade, não são necessárias precauções especiais durante o aquecimento inicial, além de usar um arco longo para evitar a erosão do fundo antes da sinterização.

Práticas de manutenção do revestimento

Os revestimentos EAF são mantidos por gunitagem, remendos e remendos com tijolos.

Manutenção de tiro – A manutenção de gunitagem consiste em misturar água com uma mistura à base de magnesita e pulverizar esta mistura sobre o revestimento refratário. Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

Processo de manufatura

- A lista de metais refratários abundantes

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Revestimento refratário de um forno de oxigênio básico

- Granulação de escória de alto-forno na casa de fundição

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- A serra circular elétrica útil

- Prensa Hidráulica Elétrica - A Máquina Mecânica Versátil

- O Melhor Dobrador:O Dobrador de Tubos Elétrico

- Diferentes tipos de processo de soldagem a arco elétrico

- Entendendo a soldagem a arco elétrico